某直升机主减速器压力润滑流量仿真分析*

赵一帆

(中航工业直升机设计研究所,江西 景德镇 333001)

0 引 言

直升机主减速器是直升机的关键动部件,传递直升机的运转所需的功率和载荷。除部分轻型、超轻型直升机外,大部分直升机主减速器均采用了压力润滑设计,通过一套由滑油泵、调压阀、滑油滤、喷嘴、管路、外滑油散热系统等组成的润滑和散热系统,来满足主减速器内齿轮、轴承等动部件的润滑和散热需求[1-2]。

压力润滑系统中,全部流量通过系统末端的喷嘴喷孔喷射到主减速器内部,系统内各部件压力响应时间较短,可忽略不计;在系统总体参数确定的情况下,不同喷孔流量主要取决于喷孔的尺寸与喷孔在油路中的位置。

对喷孔流量的计算,目前比较普遍的方法是通过喷嘴性能公式计算,对于复杂系统,还会通过合并同一个支路上的多个喷孔来简化计算[3-4]。这种计算方式难以全面考虑油路流阻等造成的影响,计算结果的可靠性往往通过经验判断或试验验证,前者的准确性不足,后者耗时较多、成本较高,不适用于设计阶段的多次迭代。因此笔者采用数值仿真的方式,对压力润滑系统喷嘴流量开展仿真建模和分析,并对经验公式进行验证和优化。

1 数值仿真与结果

1.1 数值仿真方法

滑油管路中滑油的流动遵循质量守恒定律和动量守恒定律[5],如式(1)、(2)。

连续方程式质量守恒方程的数学表述,表达式如下:

(1)

粘性流体的动量方程是动量守恒定律的数学表达,表达式如下:

(2)

FLUENT软件中集成了非常多的模型与算法,如单相流模型与多相流模型;粘性模型中的层流模型和湍流模型,湍流模型又包括目前较为常用的RNG K-ε模型与Realizable K-ε模型等等。算法中包括单精度SIMPLE算法、耦合COUPLE算法和PISO算法。由于模型中包括了管路流动与喷嘴射流等情况,因此选择了适合这种情况的VOF多相流模型、Realizable K-ε湍流模型以及PISO算法。

1.2 仿真模型建立

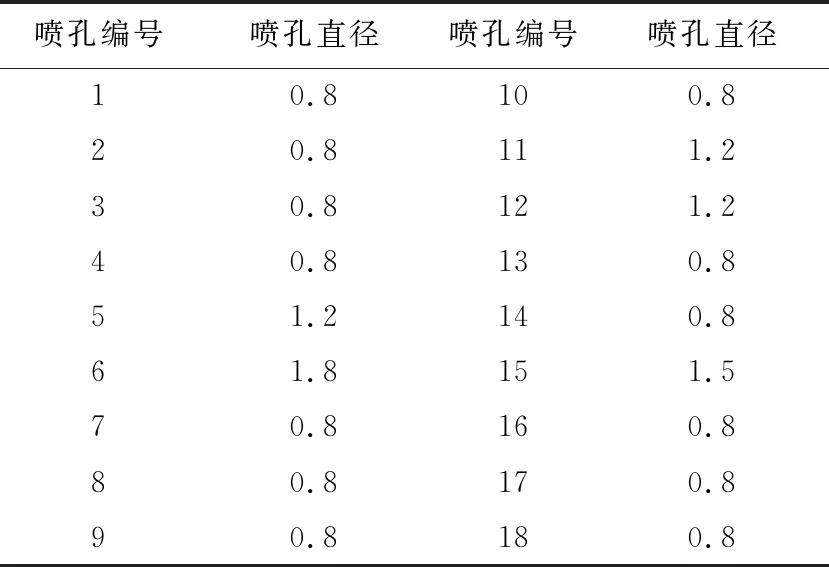

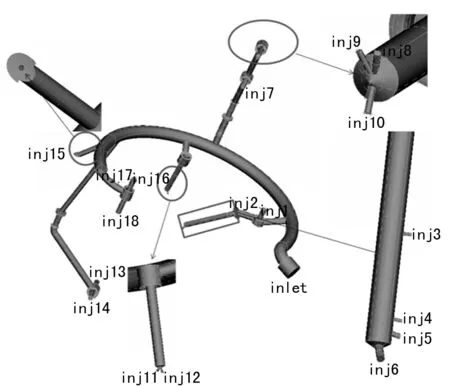

根据某型机主减速器喷嘴和孔径设计分布,建立数值仿真模型。模型结构主要是提取主减速器油路进口、内部油路结构和喷嘴喷孔结构等,并在油路靠近末端处设置压力检测点。由于主减速器结构相对复杂,需要润滑和散热的动部件分布较多,因此具有多个滑油喷嘴,同一喷嘴往往设置多个喷孔。为方便后续描述,现依据各喷孔距离油路入口的远近,依次对其编号,并整理各喷孔的直径大小如表1所列。仿真模型整体如图1所示。

表1 各喷孔的变化和尺寸 /mm

图1 油路与各喷嘴喷孔数值仿真模型

1.3 仿真结果与分析

将上述油路模型导入FLUENT中进行仿真分析,初设入口压力为0.3 MPa(相对压力),在FLUENT中定义入口为压力入口;同时,将各喷孔定义为压力出口,出口压力等于主减速器内部压力,基本等同与大气压,因此设置为0.0 MPa(相对压力)。滑油密度9 100 kg/m3,运动粘度为5.25 mm2/s,转化为动力粘度等于0.005 775 kg·s/m2。同时设置重力方向为Z轴负方向。在不同迭代次数下部分喷孔的流量变化如图2、图3所示。

图2 喷孔1-4数值仿真流量结果

图3 喷孔5-8数值仿真流量结果

如图2、图3所示,计算开始时,油路中全部是空气,因此各喷孔流量为0;随着迭代次数增加,滑油依次到达各喷孔处,因而各喷孔流量也逐渐增加,离入口近的喷孔滑油流量优先增加。当迭代次数达到5 000次时,各喷孔流量波动较小,基本保持不变。提取稳定时刻下各喷孔及油路入口的流量值如表2所列。

表2 各喷孔流量值(L/min)

相邻喷嘴之间流量存在一定的耦合干扰,但是干扰程度较小,可以忽略不计[6]。

2 喷嘴流量公式计算

喷嘴性能公式如下:

(3)

式中:Cd为喷嘴流量系数;m为与喷嘴孔径有关的系数,A为喷口截面积;ΔP为喷嘴处压力;ρ为滑油密度。

经过简化,将流量系数、孔径相关系数等合并为1个系数K,则公式(3)简化为:

(4)

对式(4)中单位进行换算,采用工程上常用的单位,得公式(5)如下:

(5)

式中:q为喷嘴流量,L/min;d为喷孔直径,mm;ΔP为喷嘴处压强,MPa。工程上,基于主减速器工作工况以及常用滑油的密度、粘度特性,公式(3)中K值的选取一般在1~2之间。

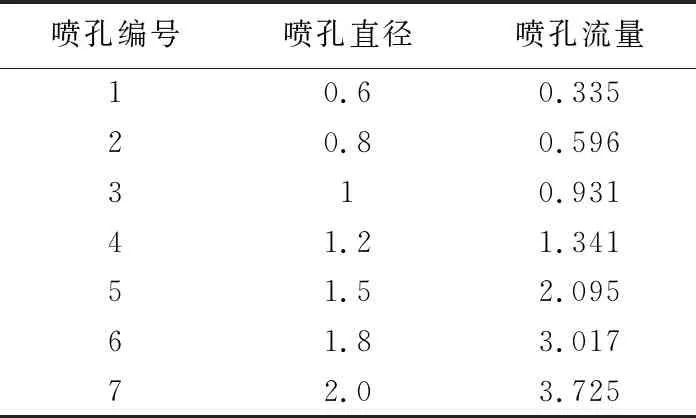

经验公式中,给定喷嘴处压强为0.3 MPa,将不同的喷孔尺寸代入计算,取系数1.7得到的流量值见表3。

表3 不同喷孔直径的流量值(L/min)

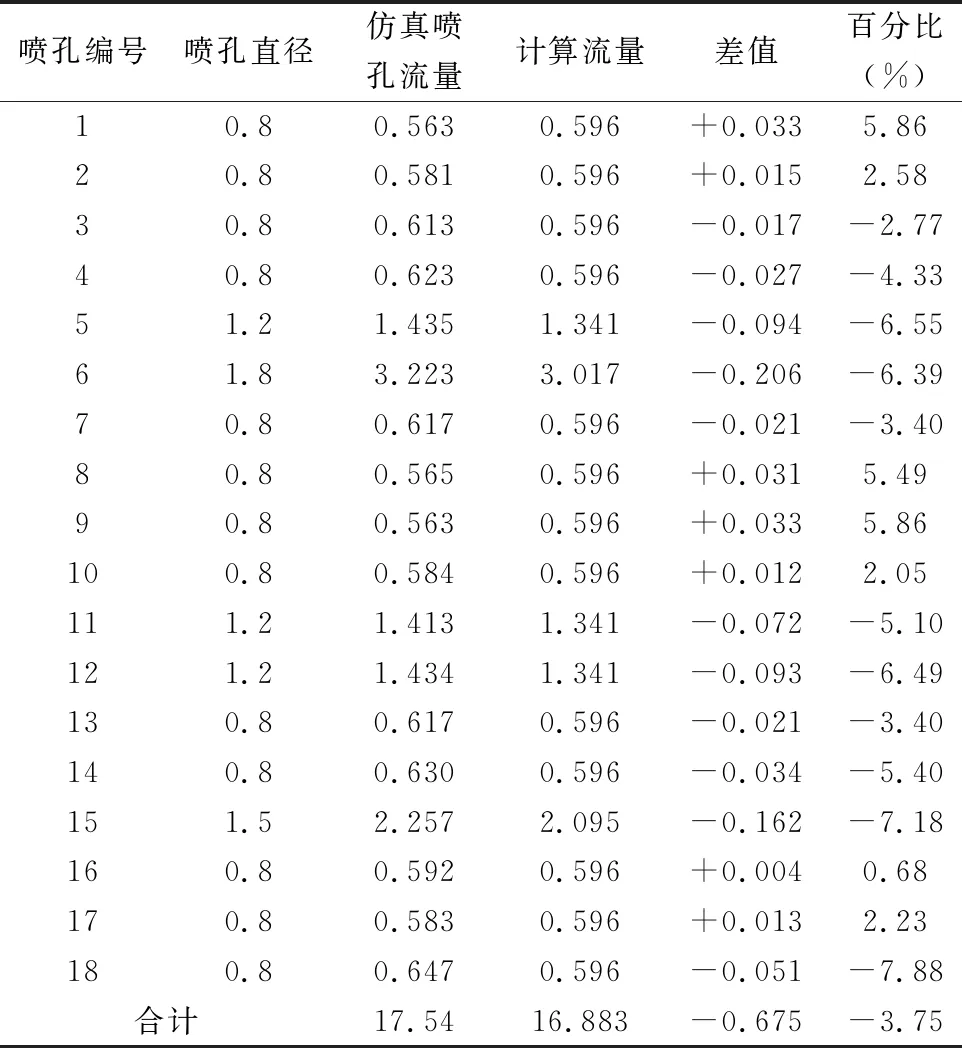

3 结果对比分析

将仿真结果流量与公式计算的流量进行对比,见表4。从表中可以看出,公式计算结果与仿真结果对比,系统总流量差值为-0.675 L/min,相差-3.75%,小于5%。各个喷孔流量,公式计算结果与仿真结果相差均在10%以内,以直径为Φ0.8的喷孔为例,整个润滑油路中,仿真得出的流量最大值为0.647 L/min,最小为0.563 L/min,与公式计算值的偏差在-7.88%~+5.86%之间,出现上述差别的主要的影响因素是喷孔所处的位置高低带来的压差以及局部油路的结构影响造成的流阻,如8~10号喷孔,因尺寸相同且位置相邻,流量就较为接近。

表4 仿真结果与公式计算流量值对比(L/min)

4 结 语

基于数值模拟理论,针对某直升机主减速器压力润滑系统开展研究,采用CFD仿真方法,建立了基于Fluent的主减速器压力油路、喷嘴和喷孔的仿真模型,通过仿真计算和分析,得到了各个喷孔的流量变化曲线和稳态数值,同时采用公式计算方法,选取合适的修正系数,计算不同孔径下喷孔滑油流量,对比两种结果,验证了公式计算方法的可行性与准确性,为直升机压力润滑流量快速设计与验证提供了一个行之有效的解决途径。

——湿气测试法(下)