羊毛/双抗涤纶纤维混纺纱生产实践

张淑梅,祝庆利,张国生,2,王馨蓓

(1.烟台南山学院,山东 龙口 265706; 2.山东南山智尚科技股份有限公司,山东 龙口 265706)

羊毛/涤纶纤维混纺面料具有良好的尺寸稳定性、耐腐蚀性,且易洗快干、褶皱回复性好、价格适中,备受消费者的青睐。但是羊毛与普通涤纶混纺织物易起毛起球,吸湿透气性差且易起静电吸灰,严重影响服用的舒适性、手感和外观。

本文提到的双抗涤纶纤维是指普通涤纶纤维通过化学或物理的方法进行改性获得的具有抗起毛起球抗静电的涤纶纤维,其强力较低,纤维内部结构呈多孔隙状,水分容易渗入,吸湿透气性及导电性好,因此,其纯纺或混纺织物具有优良的抗起毛起球和抗静电服用性能[1],且具有较好的平挺度和弹性。双抗涤纶纤维与羊毛混纺织物既解决了纺织后加工的静电问题,又改善了织物的服用性能,拓展了双抗涤纶纤维在精纺毛织物产品开发中的应用。

1 双抗涤纶纤维的性能

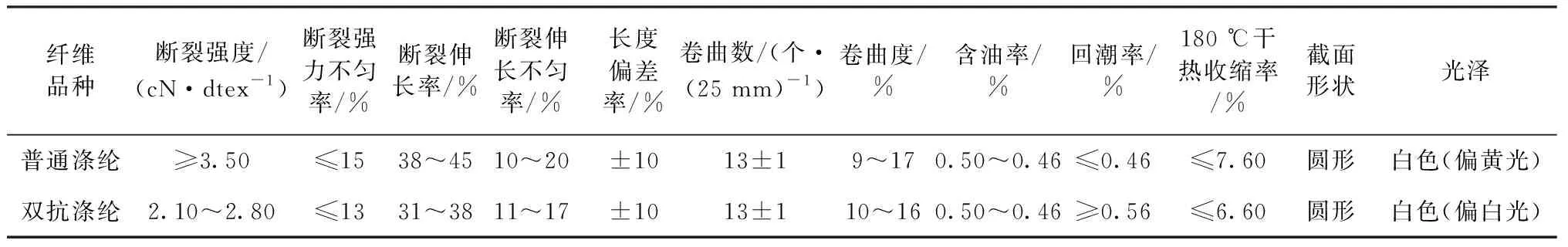

双抗涤纶纤维与普通涤纶纤维的性能指标见表1。可以看出,双抗涤纶纤维与普通涤纶纤维既有共性,又有区别,如外观和特征大体相同,但双抗涤纶纤维的颜色与普通涤纶纤维相比更倾向于冷白色光;双抗涤纶纤维的断裂强力、断裂强力不匀率、断裂伸长均比普通涤纶纤维低,接近于粘胶纤维,其织物表面的起毛很容易被磨掉,不会形成大量的毛球,因此应用于纯纺或混纺产品中均能起到良好的抗起毛起球效果;双抗涤纶纤维的回潮率大于0.56%,高于普通涤纶纤维,而且双抗涤纶纤维内部呈多孔结构,芯吸性能较好[2],使得双抗涤纶的导电性能增强,因此其纯纺或混纺产品具有良好的抗静电性;双抗涤纶纤维的干热收缩率也较普通涤纶纤维低,因此其尺寸稳定性也较普通涤纶纤维好。

表1 双抗涤纶纤维与普通涤纶纤维性能指标

2 原料选配与纱线规格

2.1 原料选择及配比

双抗涤纶纤维具有普通涤纶纤维的特性,比羊毛强力高,其制成的织物挺括易打理。羊毛是一种蛋白质纤维,手感柔软、富有弹性、光泽柔和,其制成的织物具有良好的吸湿透气性[3],但耐磨性差。双抗涤纶纤维和羊毛混纺可以综合二者的优点,弱化涤纶纤维较差的吸湿透气性能和羊毛的不耐磨性能等缺点,并且双抗涤纶纤维的抗静电和抗起毛起球性能有利于其与羊毛的混纺工艺,可以减少静电、飞毛、毛网破裂等现象,既保证了纺纱生产的顺利进行,提高纺纱品质,又有利于羊毛/涤纶纤维混纺织物的织造过程[4]。

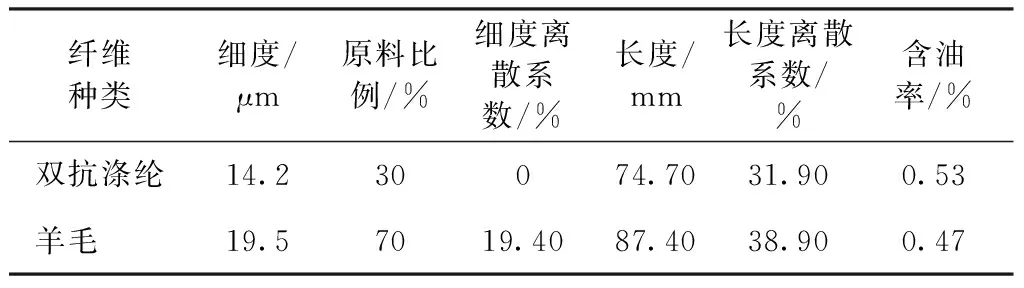

羊毛与双抗涤纶进行混纺时混纺比的确定依据产品用途及风格确定。本文纱线用于制作精纺花呢中的绒面花呢,用于制作套装、上衣、西裤等,织物要求具有坚牢、柔软、染色、透气、保暖、耐晒、耐洗、不变形和易洗快干等特点。通过对不同混纺比的羊毛/涤纶纤维织物的多项测试分析,结合该织物的服用性能和风格。表明当羊毛与涤纶纤维织物的混纺比为70∶30时,织物的抗皱性、抗起毛起球性较好,且织物的悬垂性、刚柔性等风格指标较佳[5]。双抗涤纶纤维和羊毛原料的性能指标及配比见表2。

表2 双抗涤纶纤维和羊毛原料的性能指标

2.2 产品规格

羊毛/双抗涤纶纤维70/30混纺纱线密度为7.6 tex×2。

3 羊毛/双抗涤纶纤维混纺生产工艺

根据纤维品种和混纺纱加工特点,确定纺纱工艺流程为:条染复精梳→前纺工艺→后纺工艺,各工艺对应流程为:①条染复精梳:松球→染色→脱水→复洗→复精梳;②前纺工艺:混条→针梳→精梳→针梳→粗纱;③后纺工艺:细纱→蒸纱→络筒→并线→倍捻→蒸纱。

3.1 条染复精梳

由于双抗涤纶纤维和羊毛的结构性能差异大,采用条染染色,即对精梳毛条或双抗涤纶纤维条分别进行染色,再对涤纶纤维和羊毛分别进行复洗,去除双抗涤纶纤维和羊毛上残留的低聚物、浮色和助剂,然后再进行混纺纺纱。

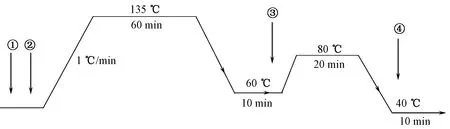

3.1.1 双抗涤纶纤维染色

双抗涤纶纤维染色工艺曲线见图1。涤纶纤维是很强的疏水性纤维,吸湿性差,因此采用疏水性强的分散染料进行染色。因为双抗涤纶纤维是普通涤纶纤维的一种改性纤维,也保持了涤纶纤维的大部分染色性能,所以对于双抗涤纶纤维采用分散染料染色[6],本文采用以水为溶剂的分散染料高温高压染色,染色温度约135 ℃。由图1可知:①双抗涤纶纤维比普通涤纶纤维对色光更敏感,因此在染色过程中要求染液的pH值要保持稳定,否则容易染花,所以在染色开始时就加入冰醋酸以调节染液中的pH值,有助于双抗涤纶纤维更好地染色。②由于双抗涤纶纤维采用高温高压染色,染色过程中会从纤维表面析出低聚物,低聚物含量过多会对染色过程、后工序的纺纱和织造生产带来不良影响,因此,采用在染色开始就加入低聚物去除剂OZ-G去除低聚物,以降低低聚物对染色、纺纱及织造过程的影响[7]。

①艾格利特FFA用量0.30%(owf)、扩散剂NNO用量7.25%(owf)、冰醋酸用量1.15%(owf)、低聚物去除剂OZ-G 用量2.00%(owf)、尤丽华丁TOP用量2.00%(owf);②染料;③烧碱用量2.00%(owf)、保险粉用量4.20%(owf)、还原清洗剂用量2.80%(owf);④冰醋酸用量0.42%(owf)。图1 双抗涤纶纤维染色工艺曲线

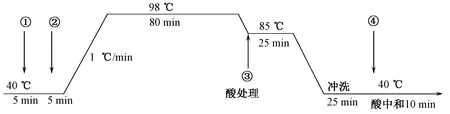

3.1.2 羊毛纤维染色

采用兰纳素染料上染羊毛毛条。兰纳素染料色泽鲜艳,色谱齐全,各项色牢度指标尤其是耐水洗色牢度和耐汗渍色牢度都很好,还可以在染色过程中保护羊毛纤维,是一种上染羊毛的理想染料[8],羊毛染色工艺曲线见图2。

①艾格利特FFA用量0.50%(owf)、阿白格B用量2.00%(owf);②兰纳素红CE用量0.72%(owf)、兰纳素黄CE用量0.24%(owf)、兰纳素蓝3G用量1.30%(owf)、兰纳素蓝3R用量1.60%(owf);③ 冰醋酸用量2.10%(owf)、纯碱用量20.80%(owf);④ 甲酸用量1.00%(owf)。图2 羊毛染色工艺曲线

3.1.3 双抗涤纶复洗

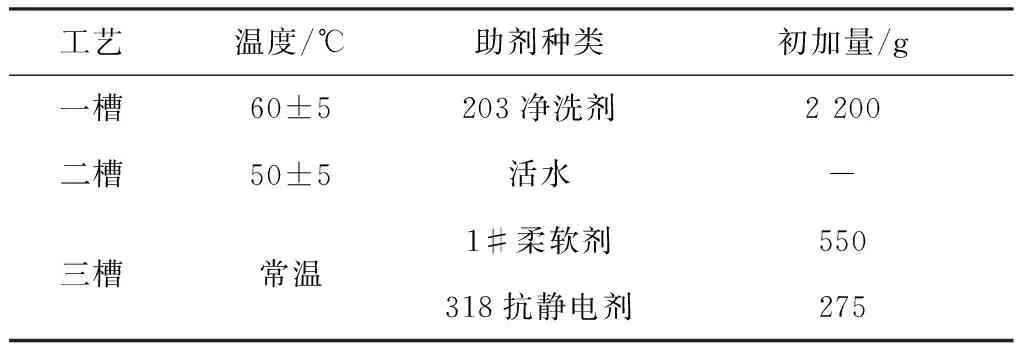

双抗涤纶复洗工艺见表3。可以看出,双抗涤纶与普通涤纶复洗工艺基本一致,但加入的柔软剂不同,普通涤纶加入的柔软剂501含硅油,而双抗涤纶加入的1#柔软剂不含硅油,可以使纤维手感柔软细腻光泽好,并且弹性、透气性能佳,且无毒。

表3 双抗涤纶复洗工艺

3.1.4 羊毛复洗

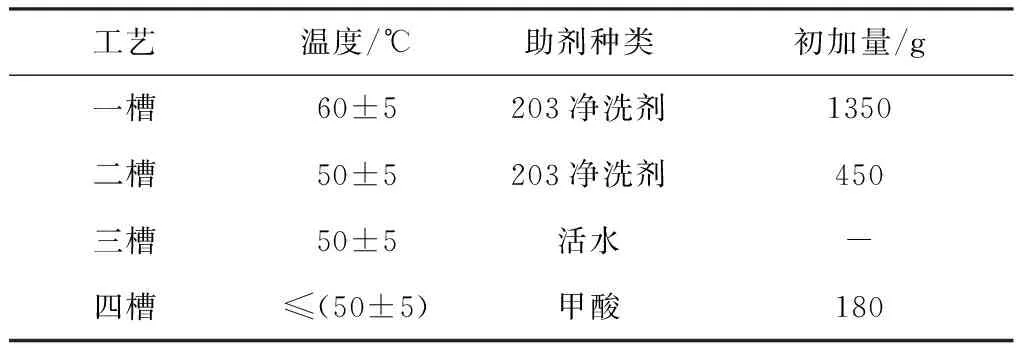

兰纳素上染羊毛复洗工艺见表4。烘房温度控制在(95±5) ℃。

表4 兰纳素上染羊毛复洗工艺

3.2 前纺工艺

3.2.1 前纺工艺流程与设备

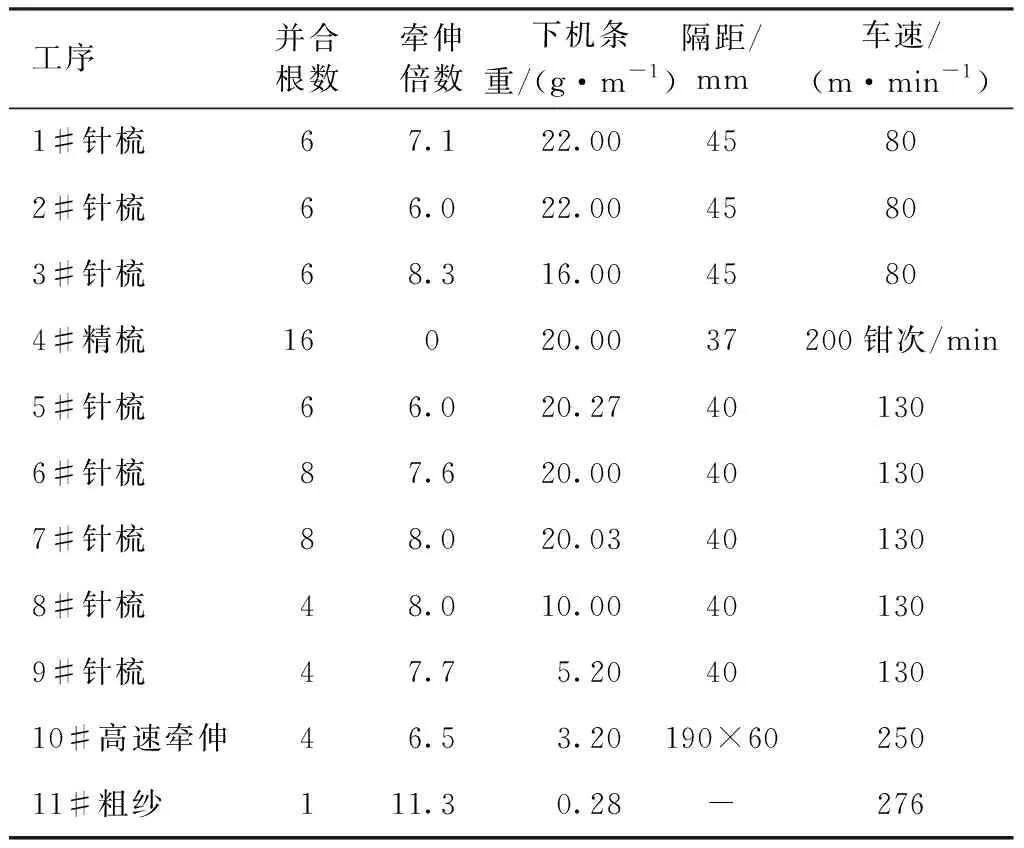

工艺流程:1#针梳→2#针梳→3#针梳→4#精梳→5#针梳→6#针梳→7#针梳→8#针梳→9#针梳→10#高速牵伸→11#粗纱。

设备:针梳机采用法国NSC公司GC15针梳机,精梳机采用法国NSC公司PB32LF精梳机,粗纱采用法国GV20高速牵伸机及FM8N粗纱机。

3.2.2 前纺工艺参数设置

针对双抗涤纶纤维和羊毛混纺纺纱过程中的关键点,合理设置工艺参数,以确保各工序生产的顺利进行和混纺纱的粗纱品质。羊毛/双抗涤纶纤维70/30混纺纱前纺工艺参数见表5。

表5 前纺工艺参数

前纺工艺除了依照轻定量、小牵伸、重加压的原则,在实际生产过程中还要考虑以下问题。

3.2.2.1和毛油的选择

和毛油的作用是降低纤维之间的静电,增加纤维之间的抱合力[9],前纺工艺中只在1#或2#针梳机和5#针梳机上加和毛油,加入和毛油工艺参数见表6。

表6 加入和毛油工艺参数

3.2.2.2针梳工艺设置

各道针梳工序要尽量减轻毛条喂入质量,以减少梳理时纤维间摩擦力。同时将6#、7#针梳机的牵伸倍数控制在7.5~8.0之间,并跟踪检测6#、7#针梳机的自调匀整效果,使毛条更加均匀整齐,以保证毛纱条干均匀[10]。

3.2.2.3精梳工艺设置

精梳前毛条经过3道针梳机的并合牵伸和梳理,毛条中的弯钩纤维大部分消除,再经4#精梳机16根毛条喂入,精梳条均匀度得到了较大改善。

3.2.2.4粗纱工艺设置

产品服务供应链是产品供应链与服务供应链深入发展与融合的结果,在服务供应链中,物流服务供应链受到国内外学者的广泛关注,是服务供应链中的典型代表和重要领域。产品供应链的发展需要物流服务的支撑,需要物流服务供应链为其提供定制化、多样化的满足顾客需求的综合物流服务,这就使得产品供应链与物流服务供应链之间形成了紧密的联动与发展关系[7],而深入研究产品供应链与物流服务供应链之间的联动关系与协调机制有助于更好地实现产品供应链与物流服务供应链经济效益的最大化,实现两者之间持续协调发展。

由于采用FM8N的无捻粗纱机,混纺纱的牵伸倍数比纯纺纱的牵伸倍数稍小,使出条质量在允许的牵伸范围内尽量偏大,以增加粗纱在卷绕及细纱退绕过程中的抗意外牵伸能力。

3.3 后纺工艺

3.3.1 后纺工艺流程和设备

工艺流程:细纱→蒸纱→络筒→并线→倍捻→蒸纱。

设备:采用上海二纺机FB502细纱机,意大利萨维奥自动络筒机、AES12并线机及GEMINIS202AF倍捻机。

3.3.2 后纺工艺参数设置

3.3.2.1细纱工序

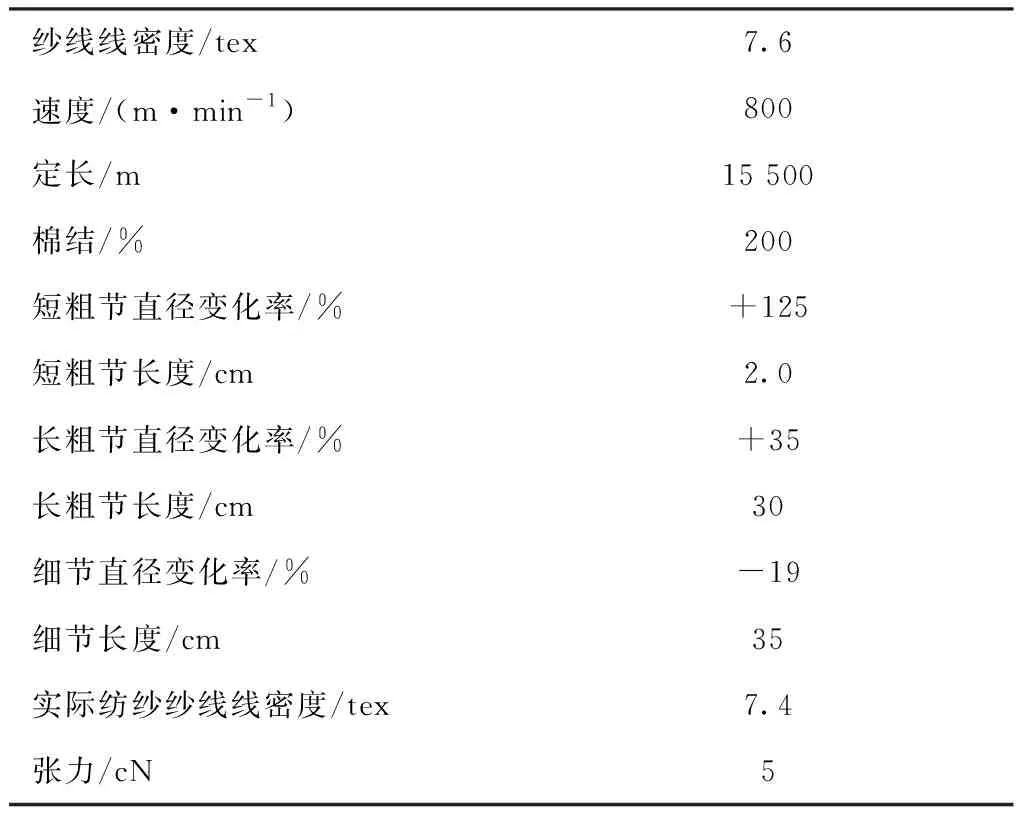

细纱是纺纱生产中关键工序,目的是进一步牵伸粗纱,达到预定的纱线线密度和合适的捻度。细纱工序的牵伸倍数在某一范围内变动对细纱条干不匀率影响不大,但超过一定范围,细纱条干将明显恶化,因此,羊毛混纺产品细纱牵伸倍数一般控制在15~25倍。羊毛/双抗涤纶纤维细纱工序工艺参数见表7。

表7 细纱工艺参数

由于双抗涤纶纤维的强力低于普通涤纶纤维,因此羊毛/双抗涤纶纤维混纺纱线强力也偏低。为了减少细纱断头,稳定车间生产,一般细纱捻度应在合理范围内偏大掌握;钢丝圈号数也要合理掌握,不能太重或太轻,细纱车速也不能太高。同时,为了减少羊毛/双抗涤纶纤维混纺时的飞毛绕毛现象,细纱皮辊要定期用酸处理。

将管纱在络筒机上卷绕成筒子,改变纱线的卷装形式,形成容量较大、成形良好的筒子,并且通过电子清纱装置检测纱线的直径,清除纱线上的疵点和杂质,改善纱线品质,以便后道工序的加工。羊毛/双抗涤纶纤维络筒工艺参数见表8。

表8 络筒工艺参数

络筒张力一般根据卷绕密度进行调节,同时应保持筒子成形良好;由于羊毛/双抗涤纶混纺纱线强力低,因此络筒的络纱速度应偏低掌握。

3.3.2.3并线工序

并线是纱线加捻或合股纱生产的准备工序。并线机卷绕速度与并线的密度、强力、纺纱原料、并线股数、车间温湿度等因素有关。使用AES型并线机,采用甲乙花并的并和方式,一次并线,速度设置为700 m/min。

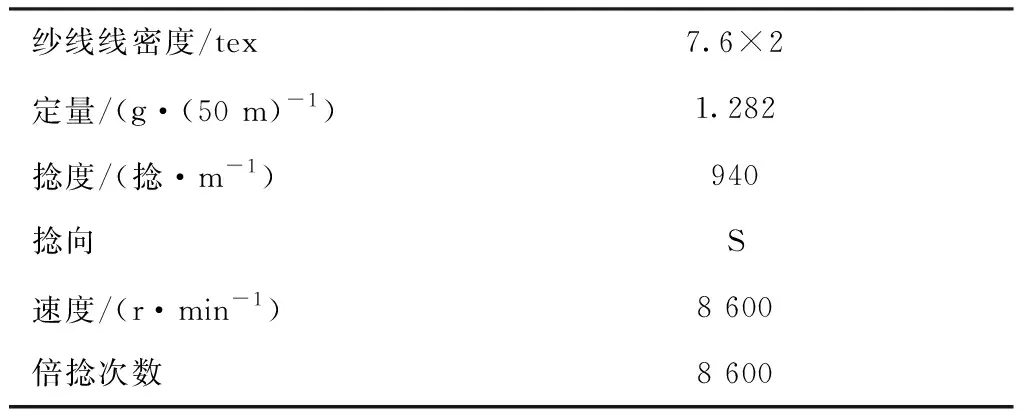

3.3.2.4倍捻工序

对并线纱线进行加捻,获得具有一定捻度的股线。倍捻可以增强纤维的弹性和柔软性能,提高捻度均匀性。倍捻要对张力进行合理控制,以避免形成松紧捻。羊毛/双抗涤纶混纺纱倍捻工艺参数见表9。

表9 倍捻工艺参数

3.3.2.5蒸纱工序

蒸纱目的是消除纤维的不平衡应力和静电,稳定纱线的捻度,防止纱线在络筒或织造过程中因退捻而产生小辫子扭结的现象。蒸纱设备及工艺参数按细纱或股线的捻度进行设计。本文产品采用真空蒸纱机,细纱和股线均采用2次蒸纱,要求蒸汽管的压力为400 kPa,热水罐中温度120 ℃。将热水管的蒸汽通到蒸纱罐时,要求真空度达到-98.6 kPa(740 mm水银柱),压力220~240 kPa。蒸纱温度和时间分别设置为90~95 ℃和90 min。

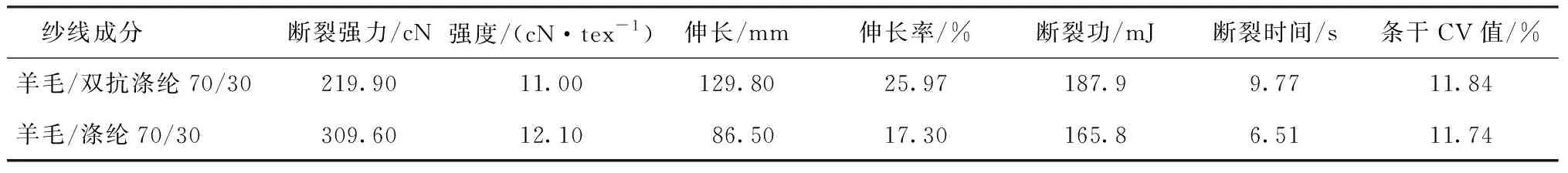

4 羊毛/双抗涤纶纤维混纺纱品质

羊毛/双抗涤纶纤维与羊毛/涤纶纤维混纺纱指标对比见表10。可以看出,双抗涤纶纤维混纺纱断裂强力比普通涤纶纤维毛纱明显偏低,断裂伸长比普通涤纶纤维混纺纱高,二者条干CV值接近。

表10 羊毛/双抗涤纶纤维与羊毛/涤纶纤维混纺纱指标对比

5 结 论

本文从染色与纺纱的工艺流程、工艺参数设置、设备选择等方面入手探讨了双抗涤纶与羊毛混纺纺纱的优化加工及应用开发,得出以下几点结论。

①双抗涤纶纤维在染色过程中添加OZ-G助剂可以除低聚物的产生,复洗过程中添加无硅柔软剂1#既可以使纤维手感柔软且具有良好的透气性和弹性,又可以束缚住纤维表面的低聚物,抑制其游离,以减少纺纱过程中的绕毛现象。复洗过程既能够减少涤纶纤维之间的静电现象又可以减少纺纱过程中的飞花,提高成纱率。

②双抗涤纶纤维比普通涤纶对色光更敏感,因此在染色过程中要注意对染液pH值的控制,以确保染色均匀。

③染色后的羊毛毛条经过复洗可以去除浮色和染色时加入的助剂残留物,再进行烘干,烘干具有一定固色作用,复洗后的毛条在烘干时必须控制一定回潮率,以减少后加工的飞毛和静电现象,保证纺纱生产的顺利进行。

④羊毛/双抗涤纶纤维混纺在前纺的混条、针梳、粗纱工序及后纺的细纱工序均有飞毛、缠绕胶辊现象,因此胶辊要定期进行酸处理。

⑤羊毛/双抗涤纶纤维混纺纱断裂强力明显低于普通涤纶纤维/羊毛混纺纱,因此细纱钢丝圈要合理选择,细纱机车速不能太高,络筒张力和络纱速度均应偏低掌握。