浅圆仓“众”字形防破碎无动力匀料入仓布料器试验*

刘育森 徐擎宇 张孟华 连建清 张 勇

(1 中央储备粮长乐直属库有限公司)(2 中储粮成都储藏研究院有限公司 610091)

浅圆仓具有占地面积小,单仓储存数量大,结构受力合理,抗震能力强,密闭性能好,粮食出入库机械化、自动化程度高等优点[1]。在近年来的建仓任务中,浅圆仓比例越来越大,福建辖区扩建或新建的仓型全部都是浅圆仓。

稻谷、玉米、小麦、大豆都是非均质颗粒聚集体,粮堆里有粮粒、杂质和虫霉等,粮粒也有轻重、大小、完整度不同,因此在粮食入仓过程中,彼此散落性、受力情况不同,会自然引起粮堆组分重新分布,形成自然分级现象[2]。以长乐直属库有限公司为例,浅圆仓的入仓方式为常见的仓顶定点进粮,当粮食从高处自然落下入仓流散时,由于自动分级现象导致较重杂质、粉杂、无机杂及饱满颗粒集中在粮堆圆锥中心部位,而轻杂则下滑至圆锥边缘并最终散落聚集在仓壁处。杂质集聚部位孔隙小、吸湿强、带菌多,既容易发热霉变,又影响通风降温、熏蒸杀虫和充氮气调等储粮技术的应用,存在较大的粮食储藏安全隐患。

此外,为减少入仓粮食破碎率,附壁折板式入仓是应用在现有浅圆仓的一种常见粮食入仓方式。根据我司的长期使用经验,这种入仓方式主要存在落料点少、杂质聚集。附壁折板式浅圆仓仅两处落料点,在入仓过程中,由于粮食的自动分级现象,使得杂质沿着侧壁垂直集中散落,聚集于侧壁部位,形成圆柱状的杂质聚集区,影响通风降温、熏蒸杀虫、气调储粮效果及粮堆内微气流的正常运动,不利于储粮安全。

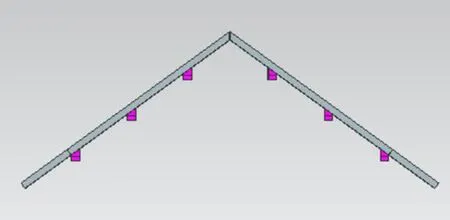

目前,查阅相关资料,减轻浅圆仓自动分级现象的方法多为使用入仓布料器,增加粮食落点使入仓粮食分散。而市场上现有入仓布料设备单一、体积大、造价高、维护不便。为有效解决浅圆仓粮食入仓存在的热点、难点、痛点问题,中央储备粮长乐直属库有限公司以“众”字为理念,设计了浅圆仓“众”字形粮食防破碎无动力匀料入仓布料器,如图1所示。

图1 “众”字形无动力布料器模型图

通过对该布料器进行粮食入仓试验,观察试验过程并对所形成的粮堆进行检验分析,在实践中验证该布料器对减少自动分级现象的成效,为浅圆仓粮食安全储藏奠定基础。

1 试验准备

1.1 粮食倒仓准备

长乐直属库有限公司一期浅圆仓于2014年投入使用,一期、二期工艺设备经过PLC系统集成,在工作塔二楼的中控室集中远程操控,实现了流程智能化。成套工艺设备设计流量800 t/h,主要由输送系统、除尘系统、真空清扫系统、收放系统和控制系统组成,为本库浅圆仓进出仓提供设备支撑。浅圆仓设计仓容8330 t,直径25 m,檐高25 m。

本次试验,选用正在进仓的102号浅圆仓作为试验仓。以未进仓的2000 t小麦作为试验对象,将其中300 t小麦倒入汽车接发站卸粮坑,其余小麦货柜于卸粮坑外等待卸货。

1.2 试验设备与器材

以102号浅圆仓原有附壁折板及“人”字形溜槽为主体,通过在两侧溜槽处各开3个0.5 m×0.5 m的落料口,每个落料口下方安装臂长0.3 m、夹角为90°的“人”字形双口分配器,使得粮食入仓的落料点由原先的2个增加到12个,改造成浅圆仓“众”字形防破碎无动力匀料入仓布料器。

2 试验方法

2.1 倒仓过程

2.1.1 做好粮食倒仓前的准备工作 将凹面填平,整仓粮面平整,调试工艺设备及PLC系统集成,根据规范要求做好通风道的检查、粮情检测系统的检查、气密性能检查及仓储设施、设备的清扫及消毒工作等[3]。

2.1.2 开启设备流程,确保流程所含设备全部启动运行平稳。

2.1.3 逐步开启卸料斗闸门,卸粮坑内小麦随设备运行入仓,运行过程中继续于卸粮坑内倒入小麦。观察设备所示流量读数,以100 t/h~200 t/h的逐渐增速的流量将粮食输送至102号仓。

2.2 试验观测

试验过程中,在仓内入人口平台对入仓粮食流动情况及落料分布位置进行观察摄像;试验后,对仓内12处粮堆抽样,根据GB 1351-2008对小麦杂质与破碎粒指标进行检测;使用红外线测距仪对粮堆体积进行测定。

3 试验结果

3.1 入仓粮食流动情况

粮食经分配器后分为12股流量基本一致的粮食流入仓内。

3.2 粮食分布情况

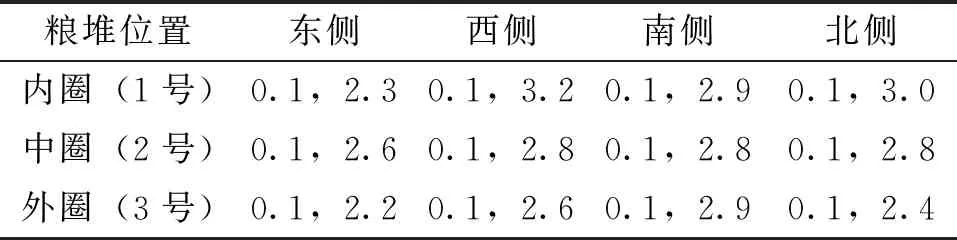

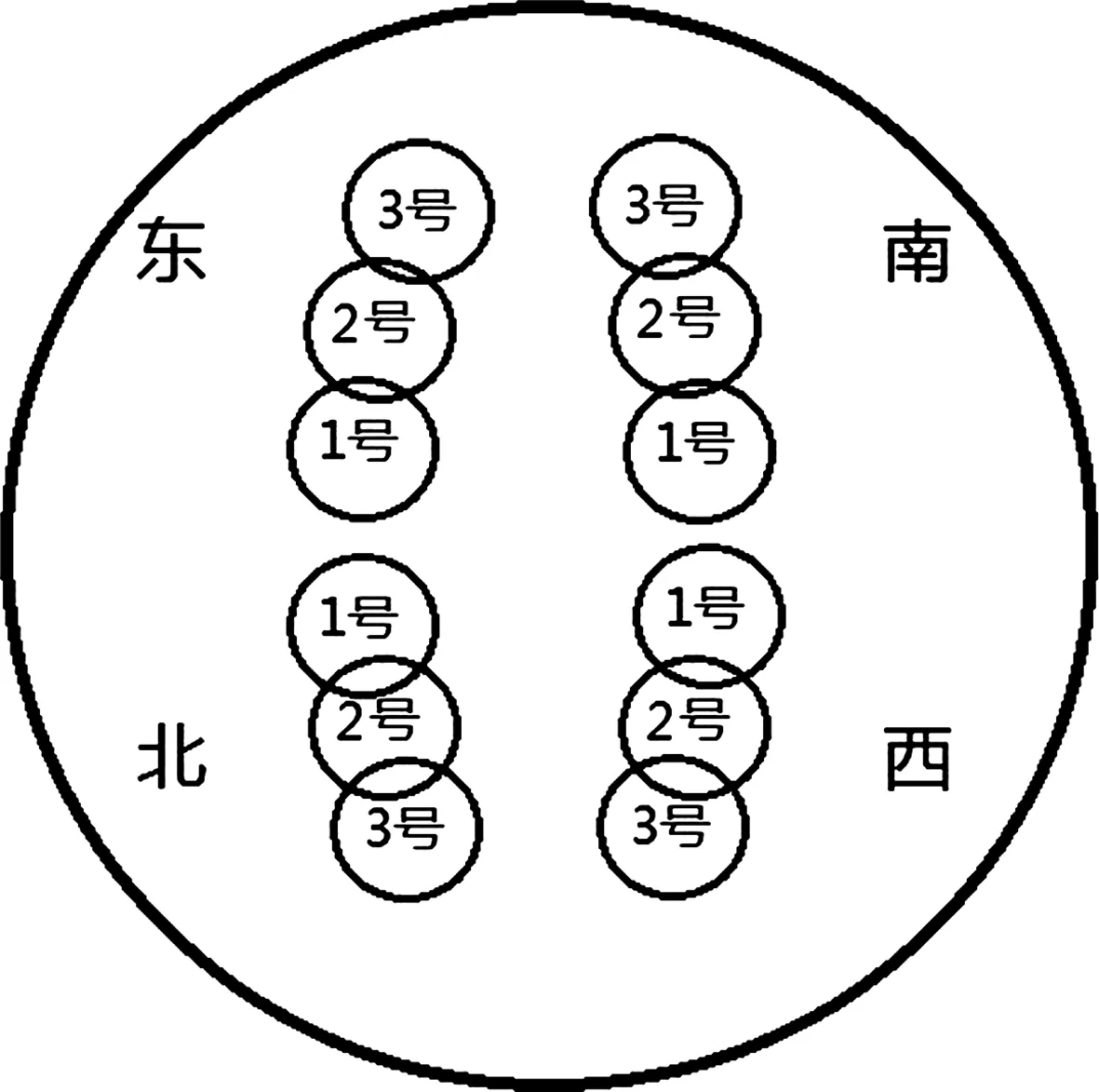

粮食呈内、中、外三圈分布于仓内,各圈分为东南西北四处粮堆,粮堆大小由内圈至外圈逐渐减小,各圈四处粮堆大小基本一致。根据GB 1351-2008对小麦杂质与不完善粒指标进行检测,12堆粮食的检验结果如表1及图2所示。可见12处粮食不完善粒指数较为接近,杂质分布均匀一致。

表1 粮堆质量分布情况表(杂质,不完善粒) (单位:%)

图2 粮堆位置分布情况图

4 改进建议

试验过程中发现,粮堆大小由内圈至外圈逐渐减小,分流不够均匀。且粮堆位置较为聚集,距离仓壁较远,分布不够分散。

因此,通过进一步研究,将原有布料器改造为顶部485 mm×485 mm的落料口从而减少内圈、中圈分流的粮食,进一步均衡各处粮堆大小。每个落料口下方安装臂长1.2 m、夹角为90°的“人”字形双口分配器,使粮食流经分配器可以抛射更远,各处粮堆更加远离仓房中心,进一步分散粮堆分布位置。改进后浅圆仓“众”字形防破碎无动力匀料入仓布料器,如图3所示,并已成功申请专利,专利号202022045906.9。

图3 布料器改进后入仓粮堆位置分布情况图

5 结论

5.1 试验布料器可实现粮食在仓内位置均匀且分散分布,且12处粮食数量与质量基本一致。

5.2 传统附壁折板式浅圆仓改装为“众”字形防破碎无动力均料入仓布料器并改进后,粮食分流成12股入仓,从而在仓内形成12个落料点,使原先粮仓中心的重杂聚集区分散,显著降低自动分级现象。由于粮堆的杂质分布相对均匀,提高了粮堆的通透性,能够有效通风降温,避免大范围板结,从而大大地改善了粮食的储存品质,同时减小粮食出仓过程中由于大范围板结而带来的危险。

5.3 粮食流经布料器均料后,由45°斜向下溜管流出,呈抛物线入仓形成粮堆,避免粮食在布料器内受到冲击,也使粮食不会垂直冲入仓内,减少粮食垂直方向的动力势能从而减少粮食落地的冲力,降低粮食破碎率,且装置内不会有粮食残留。

5.4 该布料器不需要气动管道或电气设备,安装完成后可随时投入使用,无控制信号故障风险,排除了由电火花带来的各类安全隐患,环保耐用,符合绿色储粮要求。

5.5 粮食经由溜槽滑落式布料,避免撞击产生二次破碎。

5.6 该布料器安装成本低,保养维护简单。

通过本次试验,虽然在解决浅圆仓入仓防分级问题上取得了初步成果,但在进一步增加落料点减少粮食自动分级现象方面仍有改进的空间,仍要坚持科技储粮、改革创新,针对本地区气候和仓房特点,优化入仓措施,降低后期可能出现的储粮管理风险。今后将不断进行装置改进、试验研究,总结并积累经验,持续发明减少粮食入仓防分级现象的新方法。