张力减径机双圆弧孔型设计与实践

王文强,成海涛,肖永忠,王 锐,李静敏

(1.林州凤宝管业有限公司,河南 林州 456592;2.中国金属学会轧钢分会,北京 100711;3.中冶赛迪工程技术股份有限公司,重庆 400013)

热轧钢管生产由3 个基本工序组成:穿孔—延伸—定(减)径。定(减)径是钢管生产中最后一道热轧工序,是决定成品管外径精度的最重要工序,也是影响壁厚精度的重要工序之一。钢管定径、减径和张力减径过程均是空心荒管不带芯棒的连轧过程。定径的任务是在较小的总减径率和单机架减径率条件下将钢管轧成具有要求的尺寸精度和圆度的成品管,其工作机架数量较少,一般为3~12 机架。张力减径的任务除了起定径作用外,还要求有较大的减径率,以实现用大直径毛管生产小直径钢管的目的,因而其工作机架较多,一般为12~28机架。目前,在热轧领域使用最多的是三辊式定(减)径机。现实生产中尽管在孔型设计、变形量分配、速度制定、张力控制等方面采取了许多措施,但在使用三辊式定(减)径机时,当减径率较大、壁厚值较大(径壁比 ∧8)或张力减径率大于60%即使在壁厚值较小(径壁比 ∧10)的情况下,还是会因轧件在各机架中的横向壁厚不均匀变形而使钢管横截面上出现不同程度的“内六方”缺陷。

1 “内六方”形成的机理

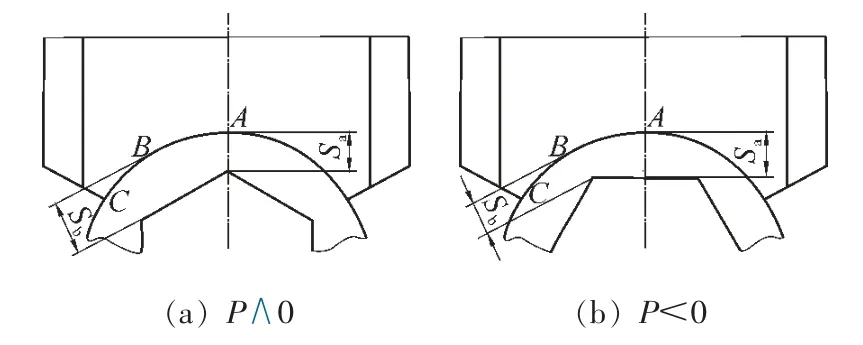

“内六方”是指钢管在三辊定(减)径机减径后,其横断面的内孔呈六方形的现象[1-3],“内六方”程度可用P 值表示(%),用公式(1)计算。“内六方”如图1 所示。

图1 “内六方”示意

式中 Sa——对应孔型顶部或辊缝处的6 个壁厚的平均值,mm;

Sb——对应孔型顶部到辊缝中点处的6 个壁厚的平均值,mm。

P 值的绝对值愈大,表示“内六方”的程度愈严重。当P∧0,为正内六方;当P=0,无内六方;当P ∧0,为负内六方。

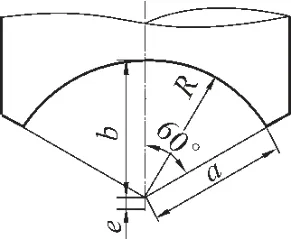

荒管经定(减)径机减径时,外径受到径缩而减小(其减少量可以用钢管平均直径的减少量表示),外径减小意味着管子切向周长的减小。按照金属流动规律,出现一向压缩、两向延伸的变形,这样金属必然向另外两个方向流动——在纵向产生延伸、在径向(即壁厚方向的自由内表面)产生增厚,但是减径时,如具有较大轴向张力,也可能产生壁厚的减薄。实际上由于三辊定(减)径机(除最后一架)孔型是椭圆的。三辊定径机孔型如图2 所示。

图2 三辊定径机孔型

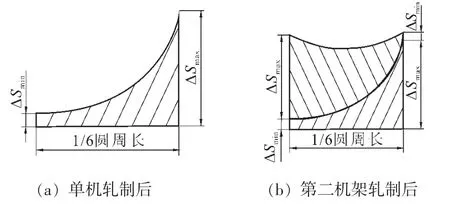

管壁增厚沿1/6 周长的分布如图3 所示。沿孔型周边上的管壁增厚分布以辊缝处为最大,顶部最小。单机轧制后沿孔型1/6 周长上的管壁增厚如图3(a)所示,ΔSmax为最大增厚量,ΔSmin为最小增厚量。由于轧管机孔型辊缝互相呈60°。因此,第二机架辊缝相当于第一机架孔型顶部的位置。这样,第二机架轧制后钢管的壁厚分布如图3(b)所示,处于30°方向的壁厚最薄,在顶部与辊缝方向的壁厚最厚,结果钢管断面上形成“内六方”。

图3 管壁增厚沿1/6 周长的分布

孔型不同部位的增厚亦不同,其原因是钢管在孔型宽度上高度压缩量不均,在顶部高度压下量最大,变形时接触弧长、单位压力也比辊缝处大,这样轴向摩擦力也大,促使金属轴向流动,这样就导致顶部壁厚增厚较小。

2 影响内多边形的因素

(1)孔型椭圆度。椭圆度越大,则孔型中的高度压缩量分布愈不均匀,减径后横向壁厚不均愈大。

(2)单机架减径率和总减径率。单机架减径率大,意味着顶部和辊缝处的高度压下量不均性和金属流动差异愈大,加剧“内六方”;总减径率越大,这种不均匀增加量增加,“内六方”越严重(总减径率只与成品管的外径有关,Φ89 mm 三辊连轧管机组定径机来料尺寸外径都为120 mm。

(3)钢管的几何尺寸——径壁比系数。径壁比越小,即相对直径而言管壁较厚,则金属的变形和应力分布不均匀性增加,导致内多边形越严重。

(4)张力系数。轴向张力促进金属轴向流动,因而利于减小沿孔型周向增壁不均的程度,从而可以降低壁厚不均。实际上,“内六方”的控制主要通过优化调整平均张力系数、纵向(各机架)张应力分布以及合理的孔型设计等来实现的。

李群等提出了用增加定(减)径机机座工位、改变机架的布置方式和传动方位、减小相邻机架辊缝相位角的想法[4],以期达到将“内六方”转变为“内十二方”,从而提高钢管壁厚精度的目的。但是该方案经济投资较大,目前无法实现。

3 关于椭圆度的思索

张力减径过程中,金属在孔型中的流动状态和接触弧长有关。在大椭圆度孔型内,钢管延轧辊轴向各点与轧辊接触弧长度是不相等的,因而金属在孔型内各截面的包覆角也不相同,金属沿孔型圆周方向的受力状态、压下量、切向变形阻力等不同,造成变形不均匀,形成内多边形。因此,必须力求在圆周均匀压力状态下进行变形,使孔型接触形状与无芯棒拉拔相类似。上述分析为张力减径机圆孔型设计方法提供了理论依据。

所谓圆孔型,是指以沿孔型宽度方向钢管与轧辊接触弧长度L 差值(ΔL=Lmax-Lmin)最小为原则设计的孔型[5-13]。圆孔型系的设计思想是:

(1)在减径量一定的条件下,所设计的孔型必须使得变形区接触面积最接近矩形。

(2)工作机架各架孔型的椭圆度值随着减径率的减小而逐渐减小,并使相邻机架椭圆度值的波动幅度尽可能小。

德国西马克梅尔公司研究发现,椭圆孔型的椭圆度αo和圆孔型的椭圆度αr都与单机架减径率ρi存在如下近似关系:

4 双圆弧孔型设计方案

为了避免厚壁管“内六方”,在降低孔型椭圆度的同时,又增加了部分规格“青线”的风险。双圆弧孔型在孔型椭圆度降低的同时,辊缝处宽展量增加,既可以避免“内六方”,又可以避免“青线”。目前,宝山钢铁股份有限公司利用多功能车床实现了多边形孔型的加工,但是在普通内传动张力减径机轧辊加工车床上无法实现。通过二次加工的方式,在普通内传动张力减径机轧辊加工车床上加工成双圆弧孔型,模拟多边形孔型的效果,属行业首创。

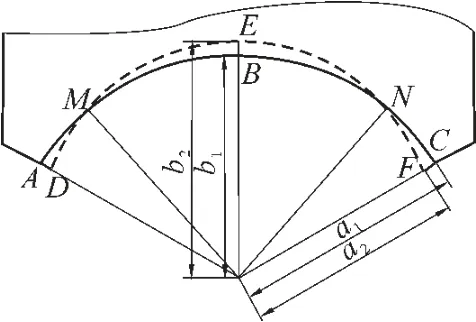

双圆弧孔型设计方案如下:在各个机架孔型直径不变的条件下,根据生产规格的需要设计两套椭圆度加工曲线,双圆弧孔型如图4 所示,一次加工曲线AMBNF 旨在避免“青线”,二次加工曲线DMENF 旨在降低椭圆度。AMBNF 一次加工曲线加工方式:根据孔型长半轴a1和短半轴b1计算出刀具直径和刀具距离,可以加工出AMBNF 曲线。二次加工曲线DMENF 的加工方式:根据孔型长半轴a2和短半轴b2计算出刀具直径和刀具距离,然后重新对刀加工,直到将MENBM 区域加工掉,可以加工出DMENF 曲线。

图4 双圆弧孔型示意

林州凤宝管业有限公司Φ89 mm 三辊连轧管机组中的28 机架张力减径机采用三辊式轧辊机架,每个轧辊机架由单独电机传动,在三辊机架上,装有互呈120°布置的3 个轧辊。生产的无缝钢管的外径范围为32~114 mm,壁厚范围为3.0~12.0 mm。针对壁厚范围为6.0~12.0 mm 的圆孔形,设计了双圆弧孔型,一次加工曲线参数和二次加工曲线参数见表1~2。按照以上方案加工的实际孔型如图5 所示,M、N 点处过渡平滑,没有明显的突兀。

图5 实际加工的双圆弧孔型

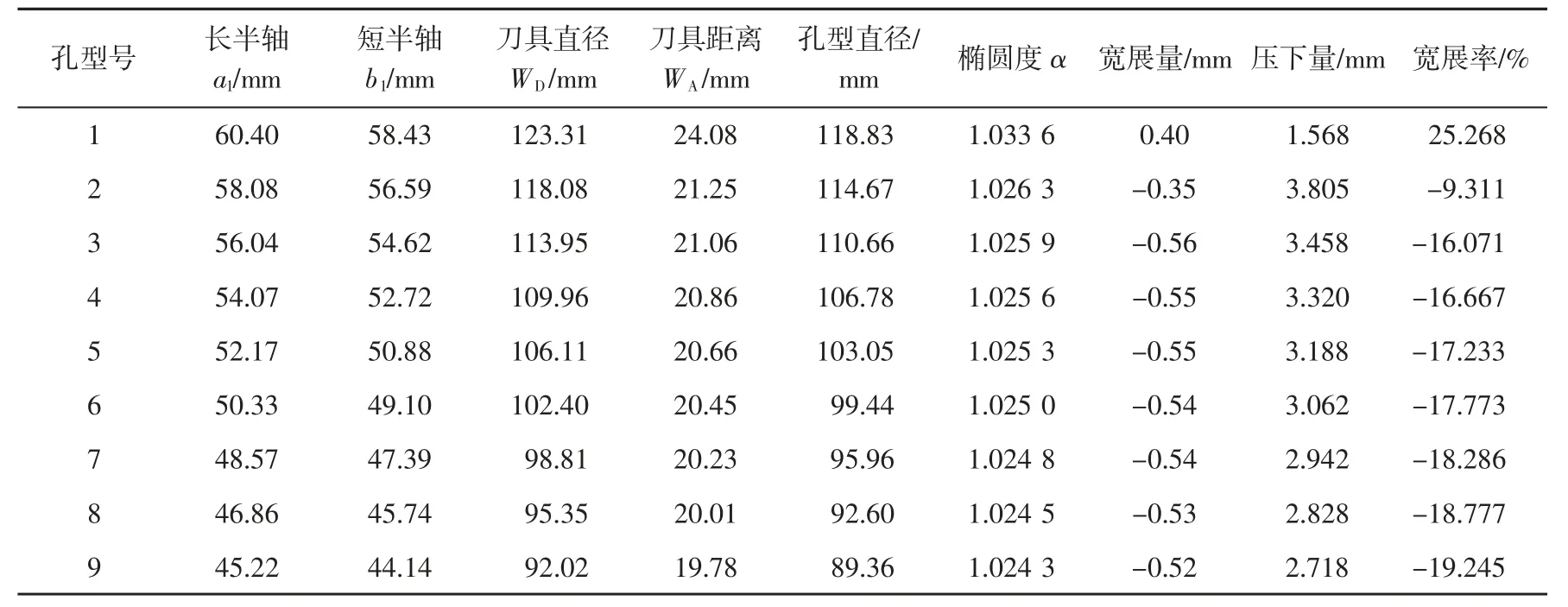

表1 一次加工曲线参数

续表1

表2 二次加工曲线参数

5 有限元模拟

5.1 分 析

在同样工况条件下,使用MSC.Marc 非线性有限元软件模拟一段圆弧孔型和二段圆滑孔型轧制同一规格的“内六方”“青线”等情况,荒管规格Φ120 mm×12.1 mm,成品管Φ60 mm×12 mm,平均张力系数0.427。模拟结果显示Φ60 mm×12 mm 成品管辊底至辊缝处的壁厚分布曲线,如图6 所示。在同样的张力条件下,一段圆弧孔型呈正内六方,而两段圆弧孔型呈负内六方,壁厚极差分别为0.27,0.45 mm,壁厚不均度分别为3.71%、2.25%,P 值分别为17.1%、-10.8%。模型显示两种孔型均不会产生“青线”,两段圆弧孔型可以明显降低“内六方”程度,提高壁厚精度。

图6 有限元模拟不用孔型轧制Φ60 mm×12 mm成品管壁厚变化

5.2 试验结果

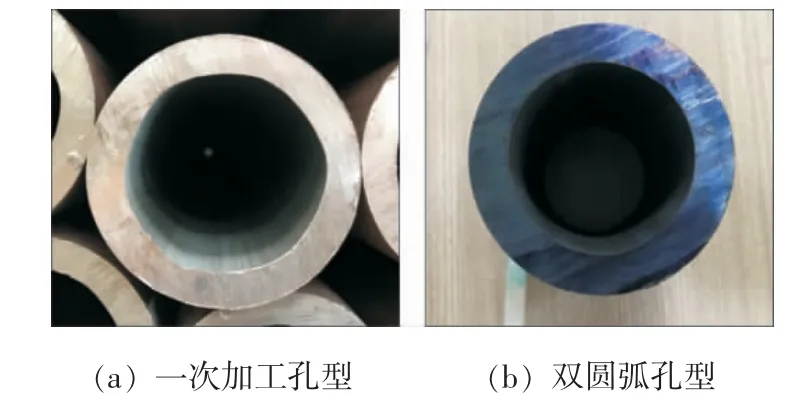

传统单圆弧孔型生产的厚壁管断面如图7(a)所示,一次加工孔型生产Φ89 mm×11 mm 流体管,“内六方”比较明显;而双圆弧孔型生产Φ88.9 mm×12.5 mm 接箍料如图7(b)所示,内孔圆滑,“内六方”改善明显。

图7 不同孔型生产的厚壁管断面

5.3 小 结

由于孔型底部的加深,曲率半径变大,减低了孔型底部的应力分布;同时,由于辊底变形加宽,降低了下一机架辊缝出现“青线”的概率。

6 结语

(1)采用合理的双圆弧孔型设计,二次加工方式形成的三辊张力减径机孔型,可有效缓解“内六方”缺陷的形成,并且可以在常规三辊加工车床上实现,具有较强的实用价值,是三辊张力减径机孔型设计方法的一种新的尝试。

(2)该方法的加工效率有所降低,延长了孔型加工时间,对扩大双圆弧孔型方案的使用带来一定的局限性,建议在“内六方”比较严重的情况下使用。