钢管自动称重测长系统的设计与应用

顾爱群,韩冬斌,赵立华,朱 贺,吴嵌雅,王乃红,高光旭

(1.辽阳石油钢管制造有限公司,辽宁 辽阳 111003;2.鞍山长风无损检测设备有限公司,辽宁 鞍山 114018)

质量、长度是钢管的主要计量指标,实现钢管快速准确的称重、测长是实现产品计量的重要手段[1]。钢管长度测量的传统手段是人工采用卷尺完成测量,人工测量误差大、操作繁琐,且至少需要两人才能完成;同时,操作人员频繁出入钢管滚动区域,被夹伤、挤伤等安全风险大。

辽阳石油钢管制造有限公司某称重测长设备的称重授料器降落时,钢管会随着授料器降落而下降。钢管下落时的重心与称体上V 型槽中心不在一个铅锤面上,存在30 mm 错位,这会使下落的钢管对称体产生一个水平方向的推力,造成称体移位,从而影响称重精度,降低设备的使用寿命。因此,对该称重测长设备进行了设计改造,以实现钢管平稳落到称体上,保证测量精度,并实现测量数据(质量及长度)的实时监测、存储,自动形成报表,且与制造执行系统(MES 系统)进行数据交换传输。现对改进后的称重测长系统进行介绍。

1 工作原理

1.1 称重装置

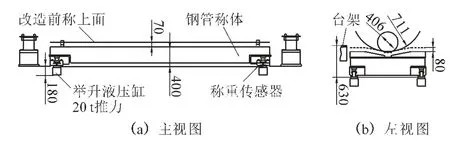

为保障钢管平稳地落到称体上,考虑测长设备的安装场地和简化控制,在钢管称体四角的称重传感器底部各安装1 个同步液压缸,每个液压缸升降均采用SUKENKON KTC-125 直线位移传感器拉杆式电子尺进行控制,使得4 个液压缸伸缩量一致,保证称体升降平稳[2]。称重作业前,液压缸回缩、称体落下,不与钢管接触;称重作业时,授料器接住钢管并将其放到低位,4 个液压缸同步伸出,举起称体并推举钢管至上限位进行称重;称重后液压缸同步回缩,称体落至下限位,与钢管脱离,拨料器将钢管拨出,称重结束。称重装置如图1 所示。

图1 称重装置示意

称重装置具有以下特点:①钢管进入称重工位时的冲击力直接作用于授料器,对称体没有影响;②称重时,称体垂直升降,在授料器上的钢管中心与称台V 型槽中心在同一铅锤面,称体只受垂直方向的力,可消除钢管滚动对称体的冲击,提高称重的稳定性和精度[3]。

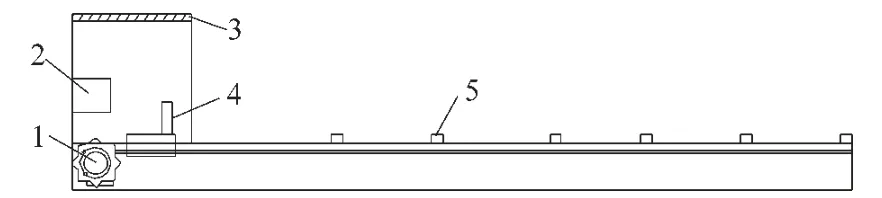

1.2 测长装置

测长装置由两个对称的行走机构组成,行走机构由直线滑轨、反光档板、同步带、伺服电机组成,在其中一个行走机构上安装激光测距传感器。采用激光测距传感器实现了在钢管两端进行非接触测量[4],测长装置如图2 所示。在测长过程中,钢管放置于称重称体中部,两边的测长反光档板机构开始向前移动,测长反光挡板采用机电离合装置加力矩传感器控制,当测长挡板接触到钢管管端之后,力矩发生改变,通过力矩传感器控制反馈,机电离合装置分开,测长反光档板机构停止移动,同时激光传感器开始检测距离对面的反光档板的距离L1,然后用激光测距距离L1减去激光传感器到同侧挡板长度L2,即得出钢管的实际长度[5]。

图2 测长装置示意

测长装置的结构特点是:①行走部件采用标准直线滑轨,重复运行定位精度高,达±1 mm[6];②行走驱动采用伺服力矩反馈控制,贴合钢管管端,保证测量精度;③采用单侧激光测距,结构简单,故障率低,测量精度高[7]。

1.3 工作流程

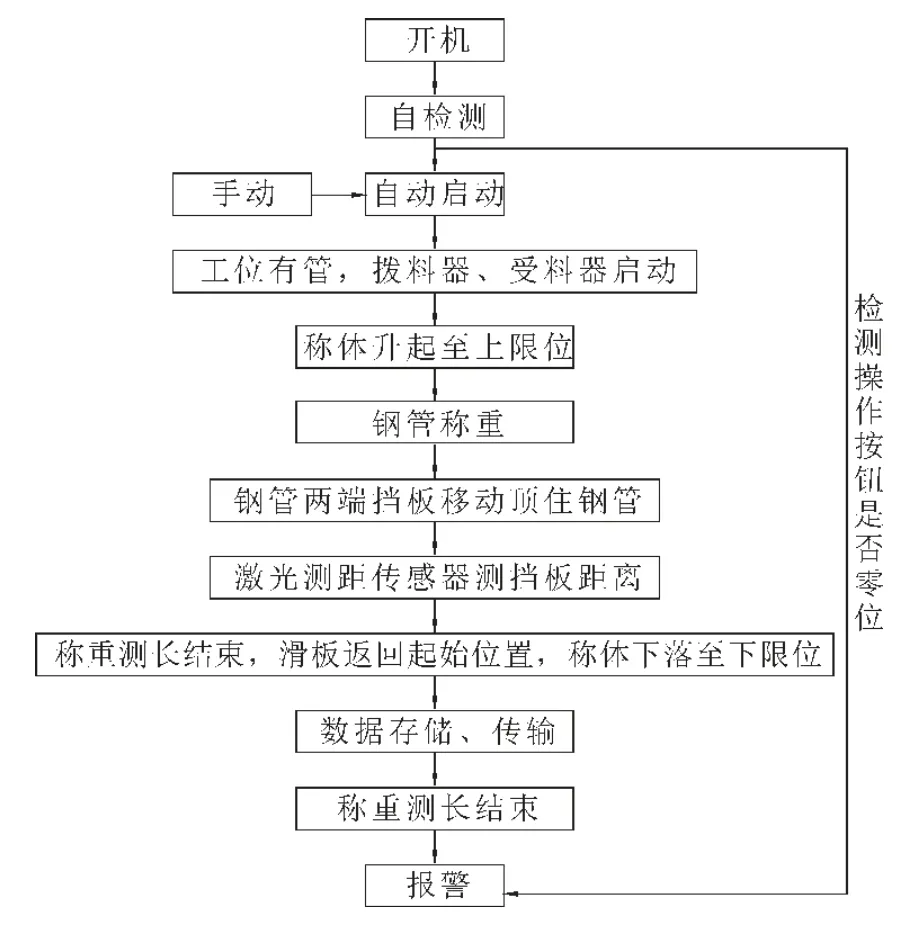

钢管称重测长操作方式分为手动、半自动和自动。手动操作是单步动作,半自动方式是主机可单循环工作,自动方式是主机与前后关联设备一起自动运行[8]。

钢管称重测长操作自动流程为:选择“本地”操作开关,“称重测长上管”开关处于自动,测长面板“进料控制”灯常亮,这时开始进入系统的控制流程。系统的控制流程为:系统上电开机→系统自动检测设备状态(检测面板开关是在零位,异常则报警停机)→自动流程启动→称体工位上检测有管时拨料器、授料器启动→称体升起到上限位→称重→测长装置的两块挡板同时向钢管端部移动,顶住管端后停止→两端激光传感器测量各自方向挡板的距离,计算得出钢管长度→称重测长完成,挡板返回到起始位置,称体下降到下限位→钢管长度和质量数据上传到制造执行系统(MES 系统)→称重测长自动流程结束→报警喇叭响提示流程完成。钢管称重测长操作流程如图3 所示。

图3 钢管称重测长操作流程

2 系统设计

2.1 系统组成

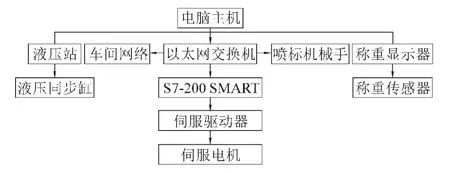

钢管自动称重测长系统分别由机械部分、液压部分、电控部分组成。机械部分由授料器、拨料器、称体组成,完成钢管进入、拨出工序和担负钢管称重主要工作,称体最大可承重20 t。液压部分由1 个独立液压站、4 个20 t 同步液压缸及1 套阀组组成,采用同步液压缸可保证钢管在称体上落点不对称时称体的同步举升。电控部分由研华工控机、交换机、10 t 称重传感器、显示器、S7-200 SMART 可编程控制器、伺服驱动器、伺服电机、激光测距传感器等组成;通过以太网交换机与制造执行系统网络和终端喷标机械手连接,形成完善的车间信息化管理系统[9]。钢管自动称重测长系统硬件模块布置如图4 所示。

图4 钢管自动称重测长系统硬件模块布置

激光测距传感器采用德国卡萨提公司的FBM400-PT100-30-485X。称重同步液压缸升降上限位和下限位采用SUKENKON KTC-125 直线位移传感器拉杆式电子尺,通过PLC(Programmable Logic Controller,可编程逻辑控制器)自动操控电磁换向阀和液压缸,对钢管称体及钢管进行同步举升,保证钢管精确称重。

2.2 软件设计

在660 mm 液晶显示器上运行西门子WinCC(Windows Control Center,视窗控制中心)组态画面;组态系统计算机有两个网络接口,一个与柜内的PLC 连接通信,另一个与MES 系统连接,另外通过串口与称重设备通信[10-13]。

称重测长数据结果可上传到控制系统进行保存、分析、打印,并传输到制造执行系统中(直接导入制造执行系统成品报表),数据可随机打印。将数据通过制造执行系统传输给自动喷标机械手系统,实现钢管内外自动喷标;称重、测长、条形码打印等可在人机界面上操作,可以进行设备校准。系统通电开机时,如有开关未回中位或被按下,则蜂鸣器间断作响,提示此根钢管测试结果。系统上电大约30 s、自检成功后,蜂鸣器响1.5 s 后进入正常流程。

(1)工作界面。自动称重测长系统工作界面如图5 所示。该画面当前钢管信息里上半部分为物料编号,可以在参数中设置;下半部分为被检测钢管的编号输入,需要在被检测钢管测量长度前输入,全自动测长结束后,显示绿色背景,表示测量完成,数据存储传输到制造执行系统,钢管信息全部显示后,可直接打印标签。

图5 自动称重测长系统工作界面

(2)参数界面。自动称重测长系统参数界面具有功能:①选择独立测长、联动称重测长;②可进行测长精度校验;③输入钢管各个相关数据,可计算出钢管理论质量。

(3)数据存储。可通过自动称重测长系统数据存储界面查看钢管测量报告,查询所有钢管的测量结果。

3 设计创新点

(1)测长称重同步完成,钢管进入接授料器工位后,即可进行全自动工作,直至进入下道工序。

(2)系统运行稳定,操作简单,功能完善,具有与制造执行系统数据交互传输的功能,保证数据采集和传送的及时性和准确性。

(3)自动生成钢管测量报表,建立参数数据库,直接通过制造执行系统传输给自动喷标机械手系统以准确无误地完成产品标志,也可提供随时查询或打印。

(4)具有可靠的安全防护功能,系统上电后具有自检测报警功能,自动判断操作按键是否在零位。进出管区、称重测长区有互锁保护设计,避免误操作导致的钢管伤人及损坏设备。

(5)称重称体采用同步液压缸,保证称体升降平稳,提高称重精度和设备运行稳定性,减少故障率;测长采用固定激光测距传感器,测距行走机构无电缆连接,故障率低,测量精准。

(6)称重、测长在一个工位同时完成,大大缩短了测量时间,提高了生产率。

4 结语

设计的钢管自动称重测长系统采用西门子S7-200 SMART 系列PLC 控制和WinCC 组态计算机人机界面,通过以太网方式实现数据的传输与制造执行系统实现对接,实现了自动称重测长与机械手喷标的数据链接。该自动称重测长系统投入使用后,先后检测了9 个项目的15 个规格钢管,共计10 万余吨,管径323.9~1 420 mm,长度为13 m 的单根钢管的质量0.65~7.21 t。检测结果表明,该系统稳定可靠,其测长范围为8~13 m,称重范围为0~10 t,每根钢管检测时间15~30 s,检测长度13 m 钢管的测长精度为-1~+1 mm,钢管质量超过1 t时的称重误差为-10~+10 kg,能够满足各种规格钢管的生产工艺要求,提升了生产线的自动化程度。

设计的钢管自动称重测长系统经半年多的运行,4 个同步液压缸有不同程度的渗油现象。更换密封圈后,油缸升降有不同程度的迟滞,磨损一段时间后液压缸升降正常。下一步准备更换密封圈材质,以增加密封圈的柔软性,完善设备选材的缺陷。总体来讲,此设计达到了预期的效果。