长期存储无缝钢管适用性评价

杨宏利,邓 力,姬丙寅,徐蔼彦,史交齐

(1.西安三维应力工程技术有限公司,陕西 西安 710065;2.中石化西北油田分公司物资供应管理中心,新疆 轮台 841600)

在油气输送地面工程建设过程中,由于某些原因,所采用的钢管在施工过程前可能存储放置较长时间,在存储放置过程,由于当地气候条件的原因(夏季潮湿多雨、冬季干燥等因素),导致钢管内外表面产生腐蚀,为此带来钢管再次使用时到底能不能用,是否存在安全问题,如何进行决策等一系列问题。关于管道的适用评价论述已有较多的文献及标准论述[1-9],管道适用性评价主要包括腐蚀坑测量、剩余壁厚测量、极限失效分析、剩余寿命分析等,这些主要针对投产运行后管道适用性评价,但对未投入使用的放置存储的钢管适用性评价相关文献并不多,笔者以某长期存储无缝钢管为例,对该类无缝钢管进行适用性评价,为此类工程决策提供技术依据和思路。某未使用的无缝钢管外径为219 mm,壁厚7.1 mm,钢级L245,产品标准为GB/T 9711—2011《石油天然气工业 管线输送系统用钢管》,该无缝钢管外表面已涂防腐层,在库房已存放1 年以上时间,未涂防腐层的管端外表面和内表面有腐蚀现象,该批无缝钢管到底能不能用,是否存在安全风险,为了确保该无缝钢管使用安全,需对该无缝钢管开展适用性评价。

1 取样及评价试验方案

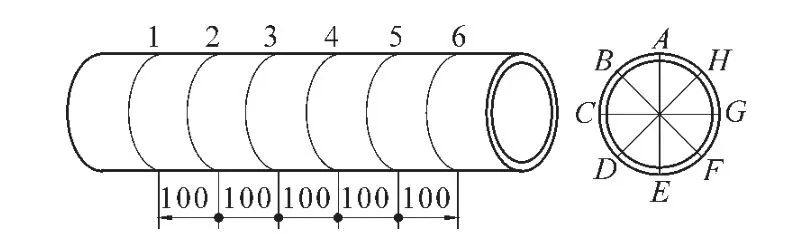

根据适用性评价的目的,重点关注腐蚀后的爆破压力,爆破压力是否还能满足标准要求,材质是否满足标准要求,腐蚀坑深度是多少,腐蚀产物是什么。根据这些目的,现场从长期存储放置的钢管中取两根试样,编号为1 号和2 号,每根试样长度为3 m。1 号试样进行理化检测(化学成分、拉伸试验、金相分析、X 射线衍射分析),2 号试样进行尺寸检测、全尺寸静水压试验(试验压力9.5 MPa,保压10 min)和全尺寸爆破试验。试验前后对试样的外径和壁厚等几何尺寸进行了测量,试样的几何尺寸测量位置如图1 所示。

图1 试样几何尺寸测量示意

2 试验结果

2.1 宏观形貌分析

从管体外壁宏观形貌上看,防腐层完好,未发现管体变形以及防腐层脱落现象,如图2 所示,仅管端未做防腐层部分有表面腐蚀痕迹,呈点状颗粒状,有轻微麻点痕迹;从管体内壁看,发现内壁附着一层浮锈,呈黄色或褐色,如图3 所示,形状为点状颗粒状,有轻微麻点痕迹,麻点痕迹分布比较均匀,用硬毛刷清理表面,有黄色颗粒状物或粉状物脱落。

图2 长期存储的无缝钢管外壁宏观形貌

图3 长期存储的无缝钢管样品内壁宏观形貌

2.2 几何尺寸测量

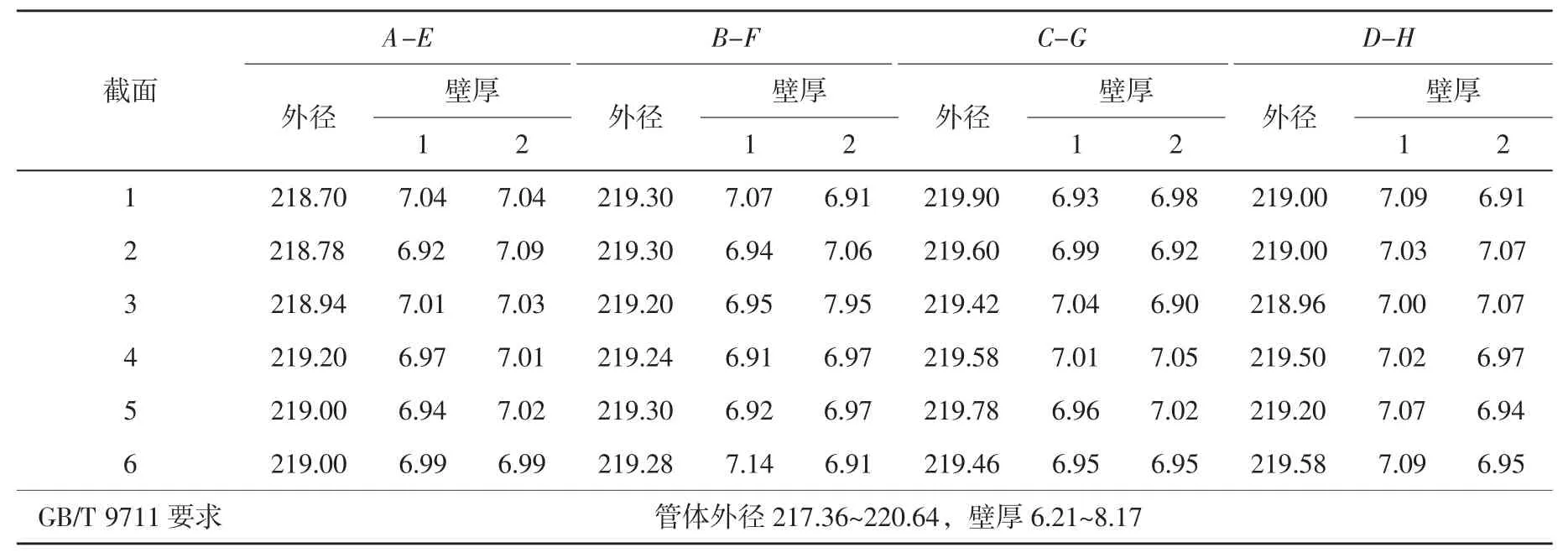

为了准确测量其几何尺寸,在测量几何尺寸前,把防腐层用打磨机去除打掉,试样的几何尺寸测量结果见表1。壁厚S 最小值为6.90 mm,最大值为7.95 mm,平均值为7.01 mm;外径D 最小值为218.70 mm,最大值为219.90 mm,平均值为219.26 mm;几何尺寸符合GB/T 9711—2011 标准要求。

表1 2 号试样几何尺寸测量结果 mm

2.3 理化检验

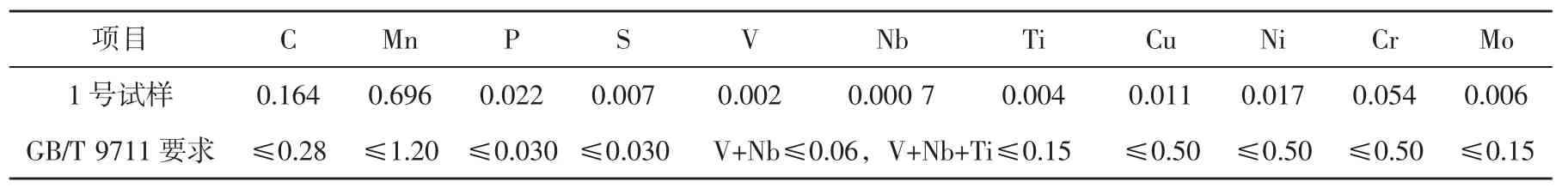

(1)化学成分。从1 号试样上截取30 mm×30 mm 块状样品,按照GB/T 4336—2016《碳素钢和中低合金钢多元素含量的测定 火花放电原子发射光谱法(常规法)》,采用直读光谱仪进行化学成分分析,结果见表2,符合GB/T 9711—2011 要求。

表2 1 号试样化学成分分析结果(质量分数) %

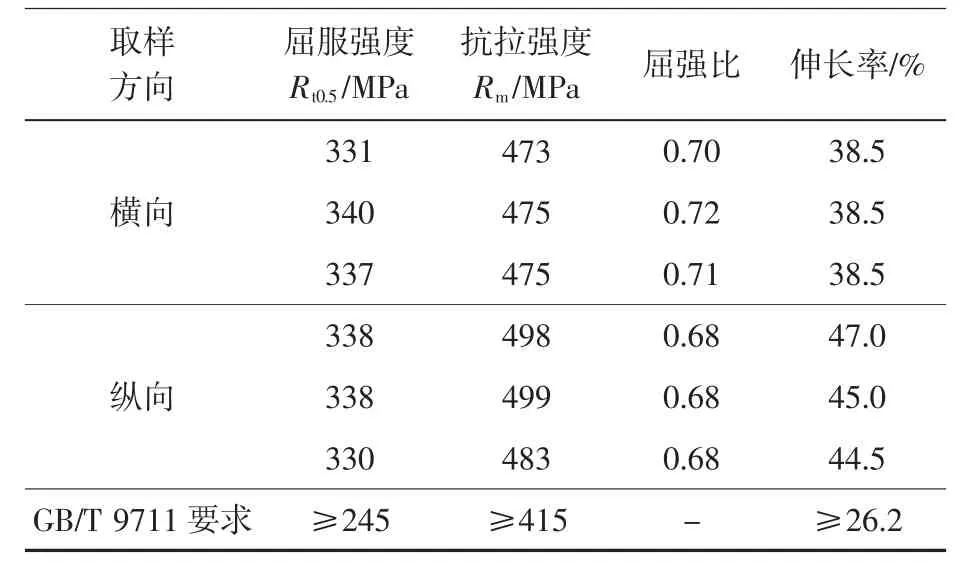

(2)力学性能。从1 号试样上各截取3 组纵向和横向板状拉伸试样,宽度38 mm,标距50 mm,按照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》采用电液伺服万能试验机进行拉伸试验,结果见表3,拉伸试验结果符合GB/T 9711—2011 要求。

表3 1 号管体试样力学性能检测结果

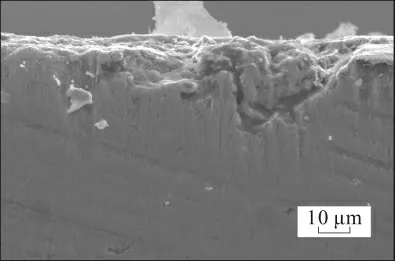

(3)金相分析。从1 号试样上取20 mm×20 mm 块状样品,用金相显微镜进行微观分析,沿轴向取内壁截面,可以看到内壁存在连续的轻微腐蚀坑,为均匀腐蚀,经测量,腐蚀坑深度约10 μm,腐蚀坑形貌如图4 所示。

图4 1 号试样内壁腐蚀坑形貌

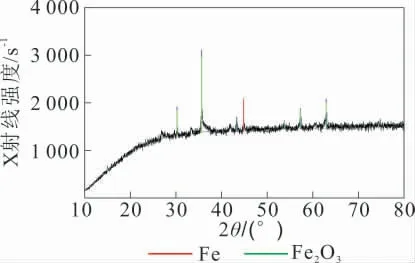

(4)X 射线衍射分析。取1 号试样内壁黄色或褐色腐蚀产物进行X 射线粉末可衍射物相分析,分析结果显示内表面腐蚀产物为氧化物,以Fe2O3为主,如图5 所示。

图5 1 号试样腐蚀产物X 射线衍射分析谱

2.4 全尺寸静水压试验

依据GB/T 9711—2011 采用水压增压系统对2号试样进行全尺寸静水压试验,试验压力为9.5 MPa,保压10 min,未发生泄漏。

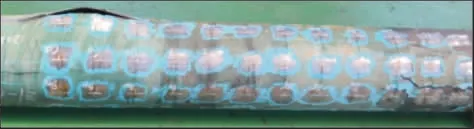

2.5 全尺寸水压爆破试验

2 号试样完成全尺寸静水压试验后进行全尺寸水压爆破试验,依据GB/T 9711—2011 及SY/T 5992—2012《输送钢管静水压爆破试验方法》采用水压增压系统进行全尺寸水压爆破试验,管体爆破失效最大压力为30.6 MPa,形貌如图6 所示。

图6 2 号试样全尺寸水压爆破试验后的形貌

3 综合分析与讨论

3.1 宏观和微观形貌分析

试验管材的几何尺寸符合GB/T 9711—2011 要求;管体外壁防腐层完好,未发现管体变形以及防腐层脱落现象,部分有表面腐蚀痕迹,呈点状颗粒状,有轻微麻点痕迹;管体内壁附着一层浮锈,呈黄色或褐色,形状为点状颗粒状,有轻微麻点痕迹,麻点痕迹分布比较均匀;内壁存在连续的轻微腐蚀坑,为均匀腐蚀,经测量腐蚀坑深度约10 μm。

3.2 材料理化性能分析

试样化学成分、纵横向拉伸试验符合GB/T 9711—2011 要求;横向试样屈服强度平均值336 MPa,纵向试样平均值335 MPa;横向试样抗拉强度平均值475 MPa,纵向试样平均值493 MPa;横向试样屈强比平均值0.71,纵向试样平均值0.68;横向试样伸长率平均值38.0%,纵向试样平均值45.5%。GB/T 9711—2011 中该钢级屈服强度≥245 MPa,抗拉强度≥415 MPa,屈强比未规定,伸长率≥26.2%,屈强比较小表明该材料强度储备较高,且纵横向差异不大,伸长率远高于标准要求。

3.3 全尺寸爆破试验分析

试样水压爆破试验值为30.6 MPa,Φ219.0 mm×7.1 mm L245 流体输送管管体屈服压力按SY/T 5992—2012(公式1,计算依据名义外径、名义壁厚和名义屈服强度245.0 MPa)计算值为15.9 MPa,最高压力(公式2,计算依据名义外径、名义壁厚和名义最小抗拉强度415 MPa)计算值为26.9 MPa,水压爆破试验值均高于理论计算屈服压力和最高压力,从强度上讲该管子满足最高压力要求。由于爆破口沿纵向开裂,在预测该钢管实际爆破压力时采用最小壁厚6.90 mm、最大外径219.90 mm、横向最小抗拉强度473 MPa,预测最高压力为29.6 MPa,与实际爆破强度相差约3%,计算结果与试验值基本一致。

管体屈服压力pa和管体最高压力pb:

3.4 腐蚀分析

取内壁黄色或褐色腐蚀产物进行X 射线粉末可衍射物相分析,分析结果显示内表面腐蚀产物为氧化物,以Fe2O3为主。钢管在空气存储过程中的腐蚀与所处的空气环境密切相关,主要表现为锈蚀,在潮湿环境下,由于电化学腐蚀的作用,铁单质会被逐渐腐蚀、溶解。在空气中腐蚀的主要影响因素是湿度、温度、尘粒和盐类。

(1)湿度的影响:钢铁在潮湿的空气中,表面会形成一层薄水膜,水膜的存在,导致钢铁表面产生电化学腐蚀,而腐蚀产物是疏松的铁的氧化物的水合物,它不能隔绝钢铁与氧和水的继续接触,因此在潮湿空气中,腐蚀将不断地继续发展;

(2)温度的影响:温度与湿度相互间的作用影响钢铁的腐蚀速率,在高温高湿环境下,金属的电化学反应加速,使钢铁的腐蚀加快;另外,环境温度升高,使空气中饱和蒸汽的含水率大大增加,一旦温度降低,马上形成冷凝水附着在锈蚀裂缝中或形成电解液加速电化学腐蚀或造成应力促进腐蚀的进行;

(3)尘粒和盐类的影响:如所处环境空气中含有较多的盐、碱类电解质污染物,就会提高冷凝露水的导电率,增大钢铁的腐蚀速度。总之,电解质加上水和氧,促进电化学腐蚀反应的发生[10-12]。

从现场了解到该批管子在库房已存放1 年时间,现场气候条件夏季炎热多雨,秋季湿润,具备氧腐蚀的条件。由于轻微表面锈蚀的存在,后期管道运行过程中,难免接触输送介质,如果输送介质具有腐蚀性,那么轻微腐蚀处可能成为腐蚀点继续扩展。

4 结语

该长期存储无缝钢管几何尺寸、理化性能、全尺寸静水压及爆破等性能试验结果均符合GB/T 9711—2011 标准要求;由于放置时间较长,内壁附着一层浮锈,存在轻微均匀腐蚀现象,建议后期管道施工过程中增加防腐措施,同时在后期管道运行中定期监测管道内壁腐蚀情况。