钻井取心工具螺纹强度性能试验研究*

张万栋,吴 江,李炎军,司英晖,陈忠帅

(1.中海石油(中国)有限公司湛江分公司,广东 湛江 524054;2.中石化胜利石油工程有限公司钻井工艺研究院,山东 东营 257099)

通过钻井取心技术可获取地下岩层及储层岩心,从而探查油气储藏情况,为油气田勘探开发提供基础数据,因此只有合适的钻井取心工具才能获取较高质量的岩心。取心工具结构主要由外筒组合(由多个外筒筒体通过螺纹连接而成)、内筒组合以及取心钻头等组成。取心作业时,外筒组合下端连接取心钻头,钻头钻进时带动整个外筒组合旋转,使得取心工具螺纹受到较大的扭矩。获取完整岩心后,需通过割心总成收获岩心,此时在管柱自身质量以及岩石质量的作用下,取心工具螺纹会受到较大的拉伸载荷。要保证取心作业的安全性,需要对取心工具螺纹的抗扭强度和拉伸强度进行研究。目前国内取心工具研究大多集中于理论研究,如现场技术应用、结构改进等[1-10],对钻井取心工具的强度试验研究极少,特别是全尺寸强度评价试验未见相关文献或报道,因此有必要开展这方面试验研究。

笔者用理论公式、有限元方法以及全尺寸强度评价试验三种方法,对钻井取心工具螺纹的强度进行研究,并根据取心工具实际螺纹参数建立有限元模型,对比验证全尺寸强度评价试验结果,从而获得一种全尺寸强度评价试验方法及有限元模型,以期为钻井取心工具其他规格、扣型以及井下高温工况下的螺纹强度研究提供理论基础及技术支撑。另外,目前没有钻井取心工具螺纹相关试验或者标准对抗扭强度做出严格的定义或者统一规范,为方便叙述,本文将抗扭强度定义为螺纹发生开裂、断裂等失效时的最大扭矩值。

1 取心工具结构及受力分析

常规钻井取心工具结构自上而下主要包括上接头、悬挂和分水总成、外筒、内筒、割心总成以及取心钻头等。钻井取心工具结构如图1 所示。钻井取心工具结构原理是:多个外筒短节通过螺纹连接形成外筒组合,下端连接取心钻头,钻头的主要作用是形成岩心,当获取完整岩心后,通过割心总成将完整的岩心储存在内筒内,从而完成钻井取心作业。在钻进和割心过程中,钻井取心工具螺纹主要承受两方面载荷:一方面是钻头带动外筒组合旋转过程中,由于钻头与岩层挤压作用而导致螺纹承受较大的扭转载荷;另一方面是割心总成获取完整岩心需从岩心底部进行割断,从岩心底部进行割断时,由于外筒组合自身重力造成取心工具螺纹承受较大的拉伸载荷。钻头钻进过程和割心过程如图2所示。取心工具螺纹能够承受作业过程中产生的较大抗拉强度和抗扭强度时,才能保证取心作业的安全性与可靠性。

图1 钻井取心工具结构示意

图2 钻头钻进过程和割心过程示意

2 取心工具螺纹全尺寸抗拉强度研究

以钻井取心工具外筒外径133 mm,壁厚16 mm 为例进行分析。在钻井取心工具筒体上截取材料性能试样,取心工具材料的屈服强度为997 MPa,抗拉强度为1 073 MPa,应力-应变曲线如图3 所示。

图3 取心工具材料的应力-应变曲线

API RP 7G—1998《钻杆设计和操作极限的推荐实施规程》(第14 版)中钻井取心工具螺纹抗拉载荷计算公式为:

式中 F ——螺纹抗拉载荷,kN;

A ——螺纹危险截面面积,mm2;

σs——取心工具材料屈服强度,MPa;

C ——基点处螺纹中径,mm;

Hd——牙底高,mm;

d ——内径,mm。

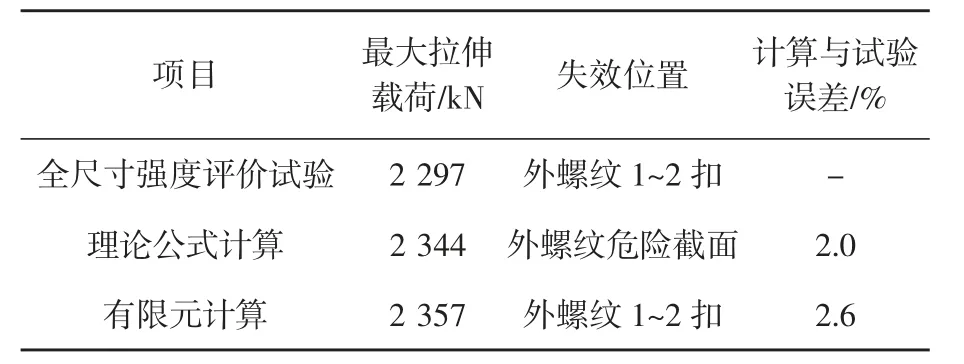

该取心工具外筒螺纹采用圆锥螺纹结构,其基点处螺纹中径116.816 mm,螺纹理论高度2.306 mm,牙底高度0.506 mm,螺距4.23 mm,螺纹锥度1 ∶16,螺纹截底高0.858 mm,螺纹断面角60°,内螺纹扩锥大端孔直径121.0 mm。将上述螺纹参数代入公式(1)~(2),计算出钻井取心工具螺纹抗拉载荷;再利用复合加载试验系统对上扣后的取心工具外筒螺纹试样进行全尺寸抗拉强度试验。外筒螺纹最大拉伸载荷的计算结果及试验结果见表1。拉伸试样断裂形貌如图4 所示,断裂位置位于接头外螺纹1~2 扣处,处于接头连接螺纹的薄弱区域。

图4 拉伸试样断裂形貌

表1 外筒螺纹最大拉伸载荷的计算结果及试验结果

根据已知螺纹参数、几何尺寸等建立外筒螺纹接头轴对称模型,建模过程中不考虑螺纹螺旋升角的影响,采用轴对称单元进行网格划分,将模型一端固定,另一端施加拉伸载荷。外筒螺纹有限元模型如图5 所示。

图5 外筒螺纹有限元模型

螺纹薄弱区屈服并产生较大的塑性应变(应变曲线出现“拐点”)时,危险截面处会发生缩颈,并且随着拉伸载荷的继续增加,最终发生断裂失效。建立取心工具外筒抗拉强度有限元计算准则,根据取心工具材料应力-应变特性(图3),假设材料的局部等效应变超过3%时,材料会发生失效。外筒接头螺纹承受拉伸载荷的应力云图如图6 所示,外筒内壁(外螺纹端)最大等效应变如图7 所示。从图6~7 可以看出,螺纹断裂位置为外螺纹1~2 扣,对应位置应变大于3%且应变曲线出现拐点,说明此时接头发生缩颈,可认为施加的拉伸载荷是取心工具螺纹的抗拉强度。从表1 可知,有限元计算结果与试验值误差2.6%大于与理论公式计算误差2.0%,但理论公式无法预测准确的断裂位置,结合多数全尺寸抗拉强度试验失效形貌来看,也可能出现危险截面前后1~2 扣发生断裂的情况。综合来看,有限元分析结果与试验结果较为吻合,且螺纹断裂位置一致。

图6 外筒接头螺纹承受拉伸载荷的应力云图

图7 外筒内壁(外螺纹端)最大等效应变

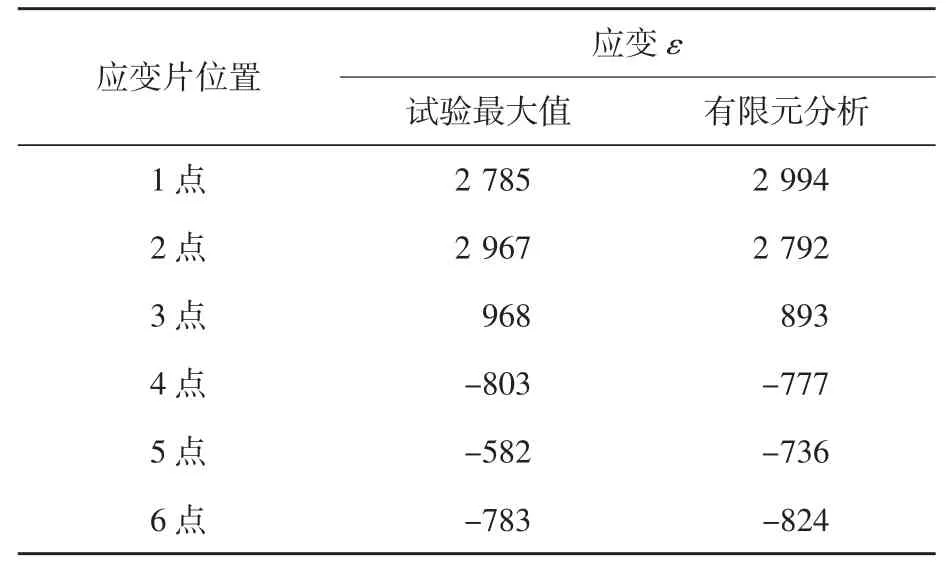

为了进一步验证有限元模型的准确性,拉伸试验过程中在螺纹副对应的内外壁分别贴有3 个应变片,采集试验过程中产生的轴向应变,并提取有限元模型中相对应位置的应变进行验证。贴片位置位于外螺纹内壁时,1、2、3 点的位置分别距离接头螺纹端10 mm、15 mm、20 mm,由于打磨工具尺寸受限,1~3 点位置应变片轴向错开,周向紧贴前一个应变片;贴片位置位于内螺纹外壁时,4、5、6 点的位置分别距端面10 mm、60 mm、220 mm。抗拉强度试验采集应变与有限元计算应变见表2。对于有限元采集应变结果需要说明的是,有限元轴对称模型计算结果可以表征整个圆周上的结果,因不考虑螺旋升角的影响,因此可以与试验采集应变结果进行对比,除5 点位置的应变较大外,有限元计算结果与实物试验结果较为吻合。

表2 抗拉强度试验采集应变与有限元计算应变×10-6

3 取心工具螺纹全尺寸抗扭强度研究

API RP 7G—1998 中钻井取心工具螺纹抗扭强度计算公式为:

式中 Ty——螺纹达到屈服状态时的扭矩,N·m;

H ——螺纹理论高度,mm;

P ——螺距,mm;

f ——螺纹和台肩的配合摩擦因数;

tp——螺纹锥度;

Sr——螺纹截底高,mm;

θ ——1/2 螺纹断面角,(°);

B,Rf,Rs——引入的参数。

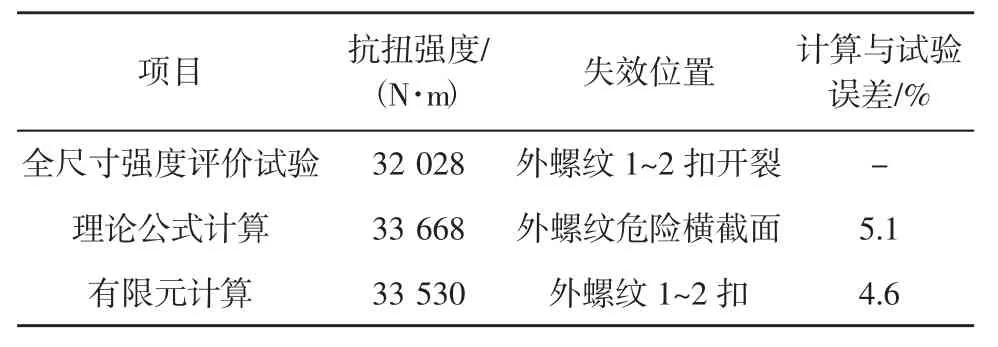

将已知参数代入公式(3)~(5),计算出钻井取心工具螺纹的抗扭强度;再对上扣后的取心工具外筒螺纹试样进行全尺寸抗扭强度试验。外筒螺纹抗扭强度的计算结果及试验结果见表3。抗扭强度试样螺纹开裂形貌如图8 所示。可以看出,接头外螺纹1~2 扣处发生了周向开裂,开裂长度约为1/2 圆周长。

表3 外筒螺纹抗扭强度的计算结果及试验结果

图8 抗扭强度试样螺纹开裂形貌

无法直接对有限元轴对称模型施加扭矩,扭矩产生的实质是内、外螺纹之间产生轴向和径向过盈量,可通过使模型产生一定的轴向和径向过盈量达到施加扭矩的效果[11-15]。给定合适的轴向和径向过盈量,螺纹上最大应力超过材料屈服强度时,提取螺纹接触压力、接触半径等参数,通过公式(6)计算出取心工具的最大扭矩。外筒接头螺纹承受扭矩载荷的应力云图如图9 所示,有限元计算结果见表3。

图9 外筒接头螺纹承受扭矩载荷的应力云图

式中 T ——扭矩,N·m;

μ ——外筒材料的摩擦因数;

Ri——积分单元半径,mm;

Li——积分单元长度,mm;

Pi——积分单元接触压力,MPa。

同样地,在全尺寸抗扭强度试验过程中螺纹副对应的内外壁也粘贴应变片,外螺纹内壁3 个,内螺纹外壁3 个。贴片的目的是为了将试验应变值与有限元同一位置处的应变值进行对比,从而验证有限元计算模型的准确性,因此贴片位置可采用抗拉强度试验中的贴片位置。抗扭强度试验采集应变与有限元计算应变见表4,大部分位置处的试验值和有限元计算值较为接近,说明建立的有限元模型具有较高的准确性。

表4 抗扭强度试验采集应变与有限元计算应变×10-6

4 讨论与分析

通过理论公式、有限元模拟以及全尺寸强度评价试验三种方法对钻井取心工具螺纹强度(抗拉强度和抗扭强度)进行了研究,对比强度试验值与有限元计算值、应变试验值与有限元计算值可知,试验值与有限元计算值都较接近,全尺寸抗拉强度试验结果与有限元计算结果误差为2.6%,全尺寸抗扭强度试验结果与有限元计算结果误差为4.6%。从公式(6)中可看出影响扭矩值的主要因素有摩擦因数、积分单元半径、积分单元长度及接触压力,积分单元半径、积分单元长度与螺纹参数有关,积分单元接触压力通过提取螺纹表面法向接触压力获得;因此一般积分单元半径和长度对于同一规格的接头来说是不变的,而摩擦因数受到表面光洁度、螺纹脂等因素的影响,需通过大量试验获得。用有限元方法模拟扭矩的原理是,给定径向和轴向过盈量使得螺纹最大等效应力大于材料的屈服强度,提取螺纹接触压力后再通过公式获得计算扭矩值。文献[15]研究了摩擦因数为0.04~0.12 时对总上扣扭矩的影响,结果表明摩擦因数对总扭矩十分敏感。因此,决定有限元扭矩计算准确性的因素在于是否选取了合适的摩擦因数,这也是计算误差的主要来源。笔者在研究时参考了API RP 7G—1998 标准附录F,摩擦因数取标准推荐值中的0.08。后续还需采用有限元计算、实物试验等方法对不同摩擦因数下钻井取心工具螺纹的抗扭强度作进一步深入研究。

5 结语

(1)目前国内对钻井取心工具强度试验研究极少,特别是全尺寸强度评价试验未见有相关文献或报道,完成的钻井取心工具全尺寸强度评价试验可为后续其他规格、螺纹类型的取心工具全尺寸评价试验提供技术支持。

(2)钻井取心工具螺纹强度试验值与有限元结果对比误差较小,有限元模型能够为其他规格、其他螺纹类型以及井下高温工况下钻井取心工具的强度计算提供理论支撑。