降低电炉炉结厚度及渣含铜的方法探究

周叶刚,钱丽陶,孔祥同,陈薪光

(1.谦比希铜冶炼有限公司,赞比亚 谦比希 23558;2.凉山矿业股份有限公司,四川 西昌 615141)

铜冶炼行业采用的生产工艺及装备种类繁多,优缺点各不相同。 随着近年来冶炼行业相关政策日趋完善,铜低端消费市场逐步饱和,环保压力及去产能政策的宏观调控及市场竞争加剧,在工艺、装备、产能、能耗及环保等方面均处于劣势的电炉系统已成为企业后续产能持续向上冲顶的最大瓶颈[1-3]。根据电炉生产实情,有效降低炉结厚度及渣中含铜量是解开瓶颈的最终途径。

1 炉结的组成、性质、成因及其危害

1.1 炉结的组成

1.1.1 化学成分

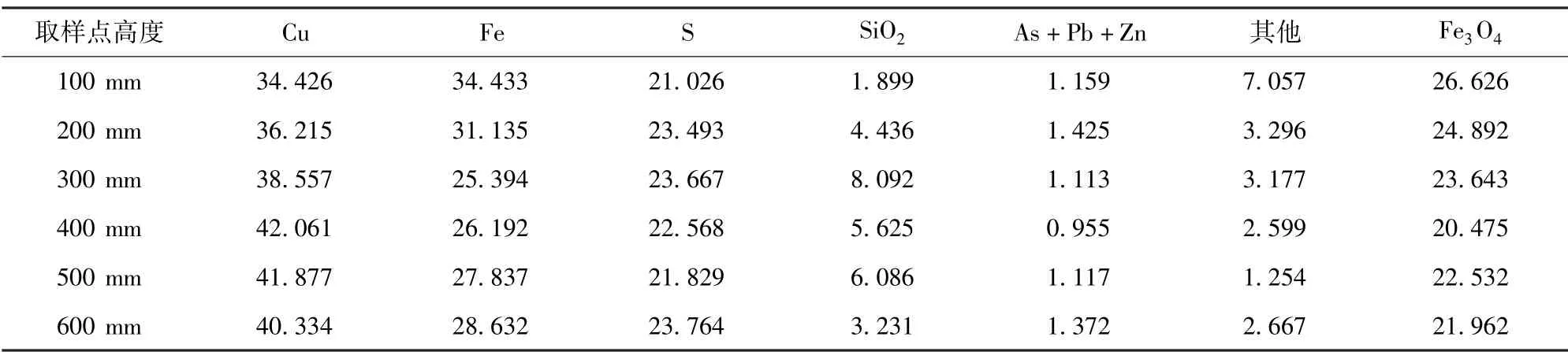

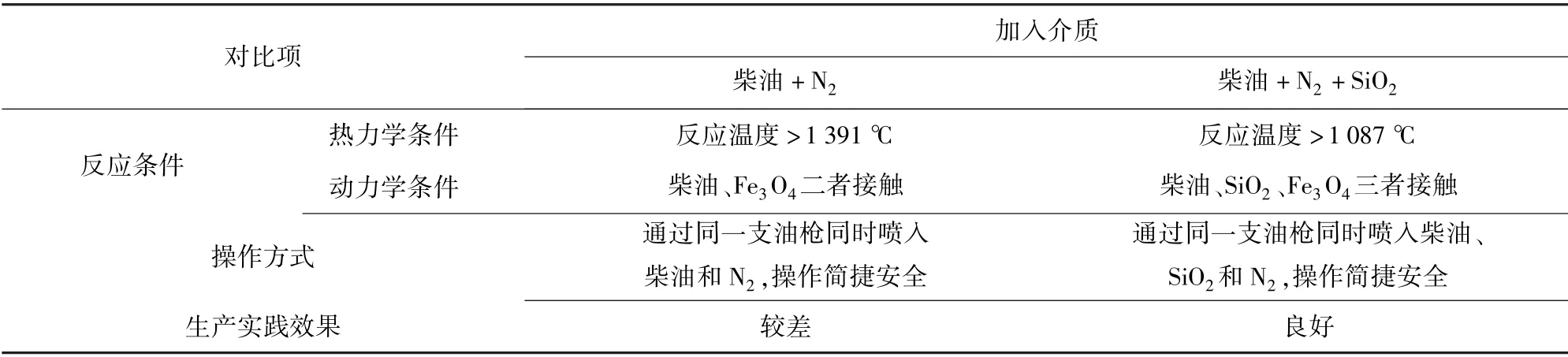

从炉底砖工作面往上600 mm 区间对炉结进行分层均匀布点取样,样品化验结果如表1所示。

表1 电炉炉结成分 %

由表1可知,炉结的主要成分是Cu、Fe、S 和Fe3O4,该成分介于铜锍和炉渣之间。 Fe 含量接近渣中Fe 量;S 含量与铜锍一致; SiO2/Fe 为0.055 ~0.319,远低于目标渣型0.85;Fe3O4含量远高于控制目标6%。 由以上数据分析可知炉结中SiO2含量较低,且沉积了大量Fe3O4。

1.1.2 显微结构分析

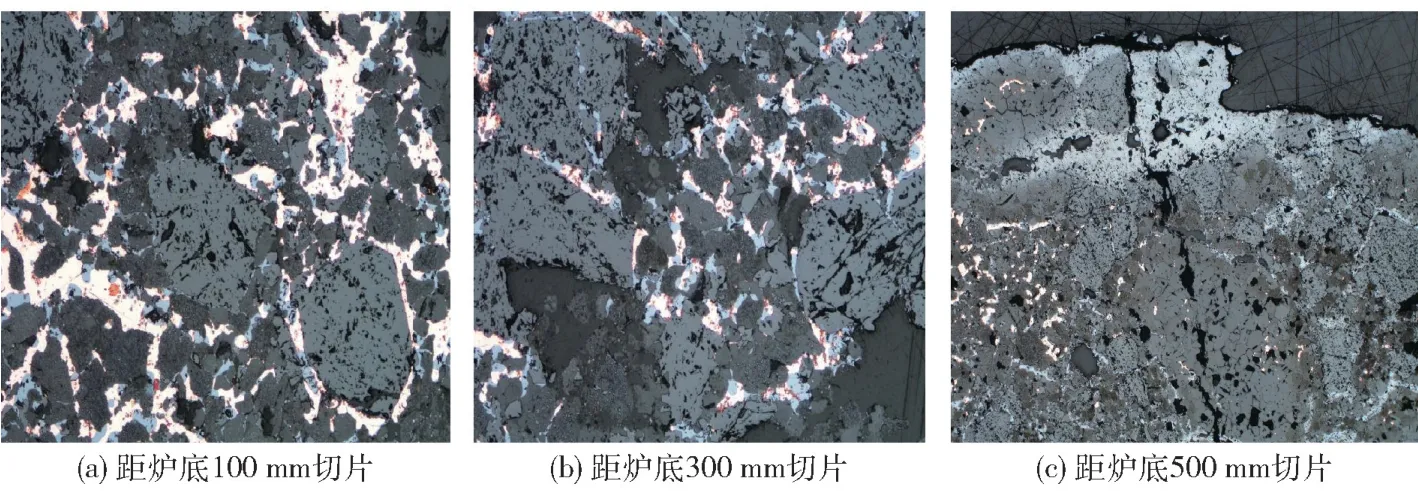

选取距炉底砖工作面100 mm、300 mm、500 mm位置的炉结样品,分别切片后在电子显微镜下观察其显微结构,放大100 倍后电镜下的各部位炉结切片如图1所示。

图1 炉结样品显微结构

电镜下,样品内部结构质地均匀致密,各种粒径的粒子大多为独立体且无固定形状,大部分金属光泽的锍粒被黑色晶体(图1中黑色部分)包裹或相互嵌连,只有少量锍粒附着于气孔表面,还有部分未聚集长大的锍粒分散在玻璃相(图1中白色部分)和铁橄榄石相(图1中灰色部分)中。 黑色晶体、铁橄榄石相、玻璃相的磁化强度分别为1.583 A·m2/mol、1.071 A·m2/mol、0.466 A·m2/mol,越靠近炉底,黑色晶体越多,分布越集中,磁性越强。 磁性最弱样品(图1(c))的磁化强度也是同等条件下熔渣的2.35倍,可知样品中的黑色晶体为Fe3O4,其大量沉积使得熔渣的熔点和黏度上升,从而被粘附。

由此可判定炉结主要是由Fe3O4及部分冷凝粘附在炉底、炉墙的锍渣混熔体组成。

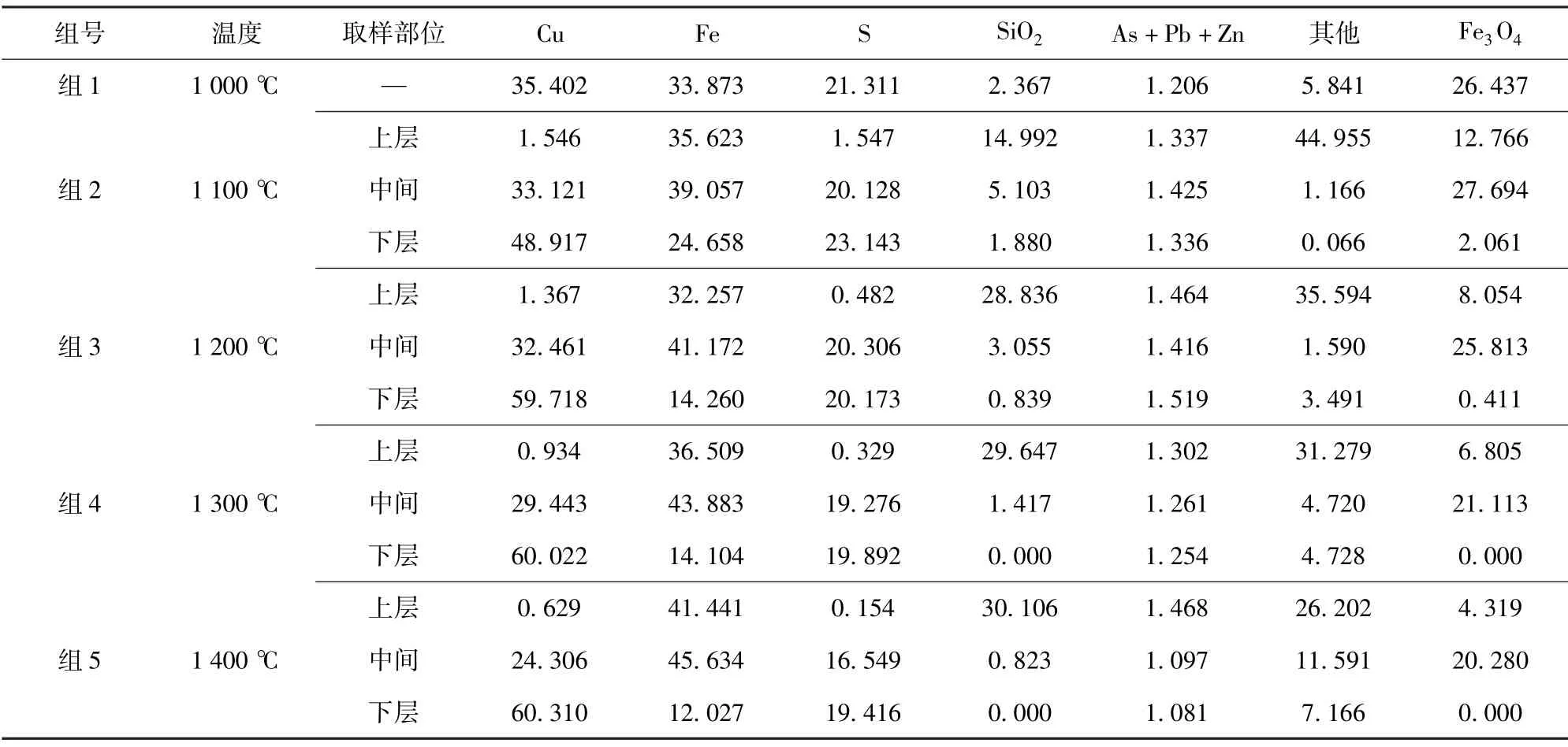

1.2 炉结的性质

取距炉底砖工作面100 mm 的炉结样捣碎混匀后均匀分成30 份,分别装入不同的坩埚,在马弗炉中进行熔样试验分析。 6 个样品为一组作为相同条件下的横向对比样,共分为5 组作为不同条件下的纵向对比样。 将1 ~5 组样品先后依次在马弗炉里以10 ℃/min 的温升速度分别升至1 000 ℃、1 100 ℃、1 200 ℃、1 300 ℃、1 400 ℃,并分别在该温度下恒温3 h。 自然冷却至常温倒出后从中间纵向剖开,发现第1 组的6 个样品均无明显熔融及分层痕迹,第2 ~5 组的24 个样品均存在不同程度的分层现象,且温度越高分层越彻底,同组6 个样品之间的分层情况无明显差异。 将第1 组样品及第2 ~5组样品的上层、下层及上下层接触段的样品分别制样后对其成分进行化学分析,同组6 个样品之间的成分无明显变化,取6 个样品均值作为该组样品的成分。 化验对比结果如表2所示。

从表2可知,温度越高,熔体分层界线越清晰,铜锍与熔渣的分离越彻底。 随着温度的升高,锍层逐渐向下富集,渣中Fe、SiO2等杂质的含量逐渐升高,熔渣中的Fe3O4逐渐向铜锍与熔渣的接触面上聚集,此现象与电炉实际生产过程中观察到的情况完全一致。 实际生产过程中适当提高熔池温度,冷凝粘附在炉底的大部分锍熔体即可熔解进入熔体中;但Fe3O4须加热至1 597 ℃(Fe3O4熔点)时才会分解,比电炉内衬碱性耐火材料1 500 ℃的软化温度还要高,其一旦冷凝粘附在炉衬上便很难熔融分解。

表2 不同熔融温度下炉结各部位的化验结果对比 %

因此,炉结的厚度主要由Fe3O4的含量决定。

1.3 炉结的形成原因

炉结形成的原因较为复杂,主要可归结为以下几方面。

1.3.1 物料性质的差异

电炉中的物料主要分为上层的熔渣和下层的铜锍,由于铜锍对Fe3O4的溶解度非常低,而且铜锍密度为5.35 ~5.5 g/cm3,较Fe3O4密度5.18 g/cm3略重,部分过氧化的Fe 会以Fe3O4的形式溶解在熔渣中,但Fe3O4在熔渣中的溶解度有限,且自身的熔点较高,其密度又是熔渣(2.05 ~2.25 g/cm3)的2.5倍,非常容易在铜锍与熔渣接触面上富集形成一层黏渣层(横膈膜)[4]。 当熔体流入渣层静滞区后熔体的温度会有所下降,Fe3O4在渣中的溶解度也会随之降低,进而会加快Fe3O4从渣中析出的速率,加速黏渣层和炉结的形成。

1.3.2 传热效率的差异

电炉通过插入渣中的电极进行物理供热,其热利用率远不及熔炼过程中产生的化学反应热,且熔渣的热传导率受其组分的影响较大。 锍渣间主要依靠传导来传热,辐射与对流传热可忽略不计,传热效率低下,造成炉内产生较大的温差和温降,不利于炉结及渣含铜的控制[3]。 若锍层和渣层厚度实际控制值与工艺要求值偏差较大,无论是锍层厚度控制过高迫使电极上提、整个温度场上移,还是渣层厚度控制过低使得电极插入渣层较浅或锍层厚度过低,都会加速黏渣层和炉结的形成。

1.3.3 电炉本体的缺陷

电炉炉顶的密封性一般都较差,若炉内压力控制不当,会致使大量冷空气进入炉内,与电极周围翻滚的熔体接触,发生二次氧化,加剧Fe3O4的生成。此外,电炉熔池内没有搅动或搅动微弱,熔体流动较为缓慢,加剧了温差及温降的形成,易在炉底形成半熔状态的絮状物。 这些絮状物若不能得到及时熔解并随熔体排出,一旦形成炉结后就会很难再处理,这也是电炉生产系统的最大弊端。

1.4 炉结的危害

适当的炉结有利于保护炉衬,减少热损失,炉结厚度通常以100 ~200 mm 为佳。 尤其是发生漏炉事故或存在漏炉风险时,析出的Fe3O4粘附在炉墙或沉积于炉底形成炉结,可对炉体形成保护层。 但正常生产作业中,炉结厚度增加会大幅降低炉内的有效容积率,须严格控制固态Fe3O4从渣中的析出,以避免炉结增长、渣含铜升高,增大生产过程中实际操作的难度。

2 渣含铜的影响因素分析

影响电炉渣中铜含量的因素较多,铜在渣中的损失可分为机械夹带损失和化学溶解损失两类,下文将从这两方面进行分析。

2.1 熔点、黏度和比重造成的机械夹带损失

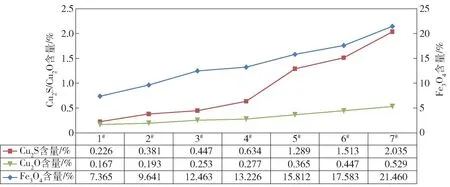

从表2中的分析结果可知,渣中铜含量随渣中Fe3O4的增加而迅速上升,这与实际生产过程中熔渣的日常化验成分相吻合。 将熔渣缓冷剖开后,按表面机械夹杂铜锍晶体颗粒的数量差异分成不同的样品进行化验对比,发现渣中铜的机械夹带损失随Fe3O4增加而上升的趋势和幅度明显大于渣中的溶解损失。 以机械夹带形式进入渣中的铜主要以Cu2S 的形式存在,在渣中集聚成团;溶解在渣中的铜主要以Cu2O 的形式均匀分布在渣中。 不同Fe3O4含量的熔渣中Cu2S 与Cu2O 成分化验结果如图2所示。

图2 不同Fe3O4含量的熔渣中Cu2S 与Cu2O 成分化验结果

因此,渣中Fe3O4的溶解与析出在铜冶炼过程中是非常重要的指标,Fe3O4的存在会使渣的熔点和黏度升高、氧势和比重增大、锍渣间的界面张力减小,不利于铜锍颗粒的聚集长大和沉降分离;另外,如果锍渣接触面上富集Fe3O4形成的黏渣层,会大大减慢或直接阻断渣中含铜微粒的沉降,不利于铜渣分离,加剧铜在渣中的机械夹带损失[5]。

2.2 活度和氧势造成的化学溶解损失

以Cu2O 形式溶解于渣中的含铜微粒须依靠硫化和沉降才能回收进入铜锍,化学反应见式(1)。

通过计算反应中金属氧化物MeO 与FeS 之间反应的ΔG(吉布斯自由能)和Kp(化学平衡常数)可知,当温度t=1 200 ℃时,Δr Gm= -136.93 kJ/mol <0,Kp=1.76 ×104 >1,说明Cu2O 几乎完全被硫化进入铜锍。 由式(1)的平衡常数可以估算出渣中铜以Cu2O 形式形成的损失量,具体计算公式见式(2)。

式中:aFeO为熔渣中FeO 的活度,取0.4;aCu2S为Cu2S的活度;aFeS为FeS 的活度;aCu2O为Cu2O 的活度;Kp为该化学反应的平衡常数。

结构和组分的差异是锍渣沉降分离的前提,熔渣中的氧势远大于铜锍,铜锍中的硫势远强于熔渣,不同组分的氧化物和硫化物之间相互溶解的能力也不相同[2]。 熔渣中的氧势及Fe3O4的活度会随Fe3O4含量的上升而迅速增大,进而使得FeS 的活度随之减小,不利于渣中Cu2O 的还原分离,加剧铜在渣中的化学溶解损失。

因此,如何有效降低炉渣中Fe3O4的含量是降低电炉渣含铜的关键所在。

3 降低炉结及渣含铜的条件、措施及可行性分析

根据上述分析,降低炉结及渣含铜的关键在于能否有效促使炉结和渣中Fe3O4还原分解反应发生,以减小其危害。

3.1 Fe3O4还原处理需满足的条件

3.1.1 热力学条件

要还原处理Fe3O4,首先需要分析该反应触发所需的热力学条件,以判断该化学反应能否正向发生。

Fe3O4的还原分解反应包括式(3) ~ (7)。 无SiO2参与,属Fe3O4-FeS 体系,反应见式(3);有SiO2参与,属Fe3O4-FeS-SiO2体系,反应见式(4)。有SiO2参与反应的Kp 计算式见式(5);有SiO2参与反应的ΔrGm(T)、化合物的ΔfGθm(B)计算式分别见式(6)、式(7)。

式(5) ~ (7)中:a2FeO·SiO2为熔渣中2FeO·SiO2的活度;aFe3O4为Fe3O4的活度;aFeS为FeS 的活度;aSiO2为SiO2的活度;PSO2为平衡状态下SO2的分压;Kp为该化学反应的平衡常数;ΔrGm(T)为温度T时该化学反应的生成吉布斯自由能;νB为反应物B 在反应中的化学计量数;ΔfGθm(B,T)为反应物B 在温度T时的吉布斯自由能;ΔfGθm(B)为反应物B 的标准吉布斯自由能;A、B 分别代表反应物A、B。

由上式可知,Fe3O4还原分解的主要影响因素是熔渣组分和温度,其次为硫势(锍品位)及炉气成分。

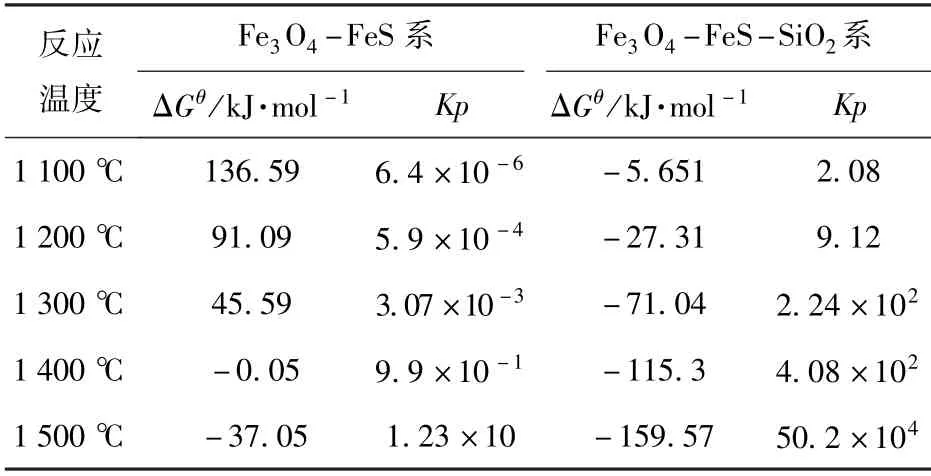

分别计算1 100 ~1 500 ℃(间隔100 ℃)Fe3O4-FeS 体系和Fe3O4-FeS-SiO2体系下的ΔGθ、Kp,计算结果见表3。

表3 Fe3O4-FeS 系和Fe3O4-FeS-SiO2系ΔGθ、Kp随反应温度的变化情况

由表3知,当Fe3O4-FeS 系的Δr Gθm=0 时,Kpθ=1,此时的转向温度T=ΔrHθm/ΔrSθm≈1 400 ℃,即式(3)要在1 400 ℃以上才能缓慢开始向右进行,且Kp值很小;式(4)则可在1 100 ℃下进行缓慢的造渣反应,且Kp值随温度的升高迅速增大,温度升至1 300 ℃时,Kp值较1 100 ℃时提高了107 倍。 因此,SiO2的存在是正常熔炼温度下Fe3O4还原分解的必要条件。

3.1.2 动力学条件

为了促使Fe3O4的还原分解反应向正向进行,需要从参与反应的各组分的性质及动力学条件方面来改变该反应的热力学性质。 考虑到生产实际情况,采取改变参与反应的各组分的种类、活度或加添加剂的方式来改变反应的热力学性质,促使反应正向发生。

从表3中Fe3O4的还原反应条件可知,若要通过硫化反应来还原熔渣和炉结中的Fe3O4,须提高渣中的硫势及SiO2与炉结接触的机率。 但提高渣中硫势意味着渣中铜含量要增加,这与降低渣含铜相悖;要保障SiO2与炉结接触的机率,意味着要穿过渣层和锍层把足量的白砂(SiO2含量≥85%)送入炉底,并保证SiO2、Fe3O4、FeS 三者有足够的接触机率、比表面积和时间,这样才能保证该反应的化学反应速率。

从电炉生产实践来看,用压缩风把足量的白砂喷至炉底后,白砂会迅速上浮进入熔渣层,渣中的硫势很低,反应(3)在熔渣层中的反应效果会非常差,形成高Fe3O4或高SiO2两个极端的高熔点渣型并恶化炉况,对降低炉结和渣含铜无明显效果。

因此,除调整控制入炉物料配比外,还需提升还原效率、SiO2活度及横向搅动能力,促使炉结及渣中Fe3O4还原分解和造渣耦合反应的发生。 根据式(4)中的反应机理,综合考虑后,选择柴油代替铜锍中的FeS 参与Fe3O4的还原反应,以提高Fe3O4的还原效率,并采用N2喷入白砂,既可提高SiO2的活度又可确保搅动效果。

此外,为了加快反应的机率和速率,先后进行了多次熔渣试验,分别向熔渣中加入了多种不同类型和比例的熔剂,并完成实验测算结果对比,最后确定加入熔渣量1.6‰ Na2CO3可有效降低熔渣的熔点和黏度。

3.2 Fe3O4还原处理的措施

通过上述分析可知,Fe3O4还原分解的关键在于如何有效将柴油和白砂喷入炉底并保证一定的扰动效果,针对问题的关键采取如下有效措施。

3.2.1 介质输送方式

1)采用N2来替代压缩空气喷吹白砂,既可确保搅动效果,又可避免二次氧化;使用特制的密封压力储罐用N2将白砂从油枪的顶部喷入油管与柴油混合,确保柴油、白砂和N2经同一根油枪管道喷入炉底。

2)采用DN40 的铜管制作小油枪,小油枪的铜管外敷特制浇注料作为保护层。 特制浇注料的配制先采用钢铬质与铝碳质按4 ∶1 比例混合,然后用MgCl2与蒸汽调制而成。

3.2.2 介质输送数量

1)柴油流量及压力控制。 柴油压力以0.65 ~0.85 MPa 为宜,流量控制以有少量黑烟溢出为标准,以保证还原效果和操作安全,此时的最佳流量通常为40 ~60 L/h。

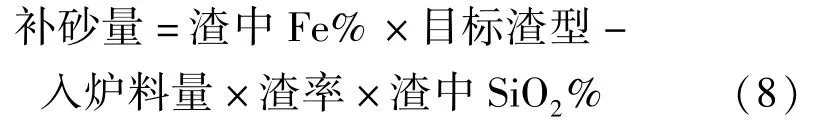

2)白砂数量控制。 补砂量以渣中SiO2/Fe 值0.85 ~0.95 为目标渣型,计算式见式(8)。

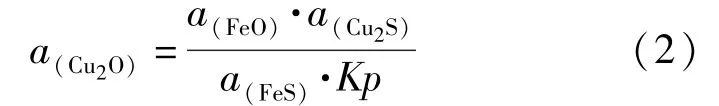

图3为通过模拟实验,从油枪插入深度、油气比例、熔体喷溅量几个维度对还原前后渣中Fe3O4含量进行比分析(数据量较多,此处不作详述),得出的雾化柴油在熔体中的最佳还原半径图。

图3 雾化柴油在熔体中还原半径

从图3可知,在油气体积比为1∶17 ~1∶20 条件下(此时柴油反应较为完全,以不堵塞油枪和肉眼无法观察到黑烟冒出为准),还原渣中Fe3O4时,油枪的最佳插入深度为0.2 ~0.3 m,此时的还原半径为0.1 ~0.15 m;需要降低渣含铜时,油枪插入渣层厚度的1/2 ~3/5;需要处理炉结时,油枪插至炉底再上提50 ~100 mm,此时效果最好。

3)其他熔剂的加入。 为了降低炉渣的熔点和黏度,为铜渣分离创造良好的条件,耐加入1.6‰Na2CO3。

3.3 Fe3O4处理措施的可行性分析

柴油还原Fe3O4的反应原理包括式(9) ~(10)。无SiO2参与时,化学反应见式(9);有SiO2参与时,化学反应见式(10)。

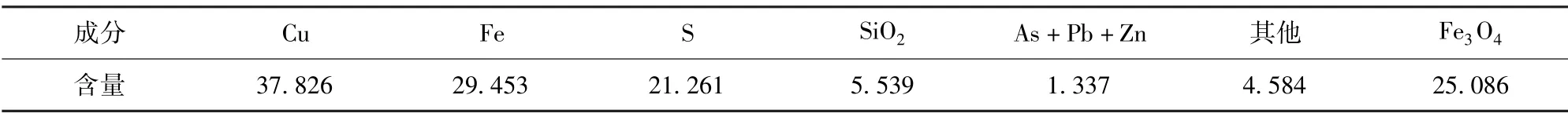

当反应的ΔGθ=0,Kp=1 时,可得反应(9)的转向温度为1 391 ℃;反应(10)的转向温度为1 087 ℃,低于正常熔炼温度,且Kp值随温度升高而迅速增大,故使用柴油代替熔锍中的FeS 来还原Fe3O4是可行的。

将有SiO2参与和无SiO2参与柴油还原Fe3O4的反应条件及操作方式进行对比,结果见表4。

表4 不同还原介质及其操作方式对比

4 方案实施效果

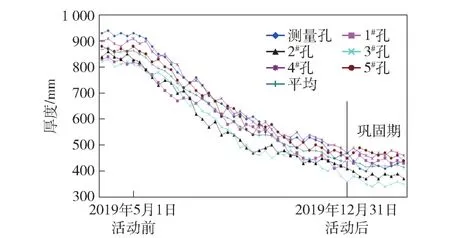

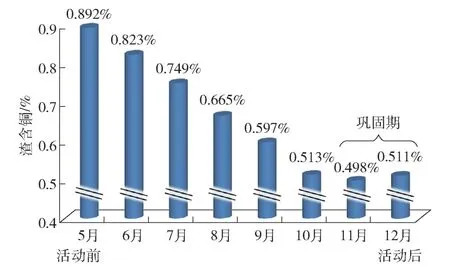

将还原介质为柴油+N2+SiO2的方案在生产中进行了8 个月的生产实践,收到了较好的效果。 电炉炉结厚度及渣中铜含量情况在实施前后的效果对比分别见图4、图5。

从图4可看出电炉炉结厚度由方案实施前的平均855 mm 下降至实施后巩固期的平均452 mm,最低点340 mm,达到了预期效果。

图4 实施前后电炉炉结变化

从图5可看出电炉渣含铜由方案实施前的月平均0.892%下降至实施后巩固期的月平均0.511%,最低降至月平均0.498%,产生了较好的经济效益,达到了预期的目标和效果。

图5 实施前后电炉渣含铜变化

炉结厚度降低后的炉结综合样成分如表6所示。

表6 炉结降低后的电炉炉结综合样成分 %

5 结论

针对铜火法冶炼电炉生产过程中炉底炉结厚与炉渣含铜高的难题,本文分析炉结的组成、性质、成因和危害,以及影响炉结厚度和渣中铜含量的主要因素,并针对问题的症结从热力学和动力学方面分别进行了详细分析和论证,并提出了具体的处理措施,进行了生产实践探索,得出以下结论。

1)采用通过小油枪将柴油、白砂和N2同时喷入炉底的方案,具有操作便捷可控、Fe3O4还原效率高的优点。 方案中,尤其是N2的使用,既解决了白砂的传质、柴油的雾化、熔体的搅动等问题,又避免了FeS 的二次氧化,能充分保障柴油、SiO2、Fe3O4三者的接触机率、比表面积和时间,将还原出来的FeO及时造渣除去,有效提高炉结及渣中Fe3O4的还原效率。

2)最佳油气体积比为1∶17 ~1∶20,还原渣中Fe3O4时,油枪的最佳插入深度为0.2 ~0.3 m,此时的还原半径为0.1 ~0.15 m;需要降低渣含铜时,油枪插入渣层厚度的1/2 ~3/5;需要处理炉结时,油枪插至炉底再上提50 ~100 mm,此时效果最好。

3)小油枪材质采用DN40 的铜管,枪体外敷特制浇注料以延长油枪使用寿命。 特制浇注料的配制先采用钢铬质与铝碳质按4 ∶1 比例混合,然后用MgCl2与蒸汽调制而成。 该措施能有效降低铜锍对油枪的腐蚀和烧损速度,提高油枪的使用寿命,降低劳动强度及使用成本。

4)除合理控制入炉原料配比外,按比例加入熔渣量1.6‰的Na2CO3熔剂,能有效降低熔渣的熔点和黏度,为铜渣分离创造良好的条件。

实施上述小油枪将柴油、白砂和N2同时喷入炉底的方案后,电炉炉结厚度由方案实施前的平均855 mm 下降至实施后巩固期的平均452 mm,最低点340 mm;电炉渣含铜由方案实施前的月平均0. 892% 下降至实施后巩固期的月平均0. 511%,最低降至月平均0. 498%。 由此可见,该方案产生了较好的经济效益,达到了预期的目标和效果。