拉应力下NiPtAl/IC21 单晶合金界面的组织演化

贾晓璇,刘 原,李树索*,钟杰华

(1.中国运载火箭技术研究院,北京100076;2.北京航空航天大学 材料科学与工程学院,北京100083)

引言

镍基单晶高温合金高温性能优异,广泛应用于制造航空涡轮发动机以及地面燃机涡轮叶片、导向叶片,目前已发展出了五代。然而,其最高使用温度已达到了熔点的80%-90%,接近了承温能力的极限。因此,除了设计高承温能力的合金并辅以气膜冷却技术外,高温防护涂层的保护至关重要[1-2]。NiPtAl 涂层作为一种扩散型涂层,熔点高、热膨胀系数低,在1200℃仍能保持一定的抗氧化性能。其中,Pt[3-4]的添加能够促进Al 元素在涂层中的扩散及选择性氧化,提高氧化膜与基体间的结合力等。但β-NiAl 是一种脆性相,在高温下与基体间的互扩散严重,界面处可能形成互扩散区(IDZ)、二次反应区(SRZ)或基体扩散区(SDZ)等,改变基体γ/γ'两相结构甚至生成有害的针状TCP 相,对基体的力学性能有不利影响[5]。实验表明,铝化物涂层会严重降低单晶合金的蠕变寿命,其降低的程度受晶体取向[6]、基体热处理等工艺参数影响。

叶片在高速旋转过程中受到的高温拉应力会加剧涂层与基体间的元素互扩散,进而影响叶片寿命。Ni3Al 基单晶高温合金IC21 中Al、Mo 含量较高,有关高温应力服役条件下,IC21 单晶与NiPtAl 涂层的适应性并不明确。基于此,本文在IC21 表面制备了NiPtAl 涂层,并通过蠕变中断实验探究了高温拉应力状态下NiPtAl 涂层与IC21 基体界面的组织演化与元素互扩散情况。

1 试样制备与试验方法

基体材料IC21 是一种新型Ni3Al 基单晶高温合金,其Al、Mo 含量较高,名义成分如表1 所示。IC21 合金棒经固溶热处理后,加工成截面如图1 所示的试样,厚度为2mm,一次取向(轴向)为<001>,二次取向(表面法向)为<110>。试样表面使用金相砂纸逐步打磨至1000#后进行喷砂处理,并清洗干净。NiPtAl 涂层的制备采用电镀5μmPt+真空扩散退火+1000℃/2h 扩散+985℃/1h 渗铝的制度。

表1 IC21 合金名义成分(wt.%)

图1 蠕变试样示意图(单位:mm)

采用Suns 公司生产的持久蠕变机施加高温拉应力,在1100℃/80MPa 下保持10/50/100/200h 后中断。中断时所有样品均处于蠕变第二阶段,涂层未发生崩落或明显塑性变形。使用D/max2200PC 型自动X 射线衍射仪分析样品涂层相成分。参数设置为:工作电压40kV,工作电流200mA,扫描范围为10°~90°,扫描速度6°/min。使用ZEISS EOV 10型扫描电子显微镜(SEM)进行组织观察,选用背散射电子(BSE)模式,工作电压15kV。使用配套能谱(EDS)分析元素分布情况。考虑到涂层含有Pt,为提高能谱分析的准确性,用喷碳代替喷金。

2 试验结果与讨论

2.1 制备态组织

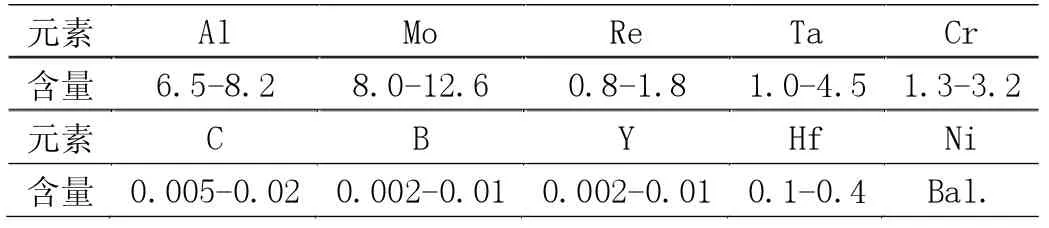

985℃/1h 渗铝后制备态截面形貌如图2a 所示,涂层总厚度为46μm,结构完整无明显缺陷,可分为三层。结合元素浓度分布曲线可知(图2b),涂层由外至内分别为均匀的外层(OL,Outer Layer),含有大量球状析出相的富Mo 层,以及由涂层元素向内扩散、基体元素向外扩散形成的IDZ。从图2b 中可以看出,涂层表面Al 含量较高,最外层Ni/Al 比接近2:3。

图2 电镀5μmPt、985℃/1h 渗铝后(a)涂层组织与(b)元素浓度分布图

2.2 涂层界面的组织演化及互扩散行为

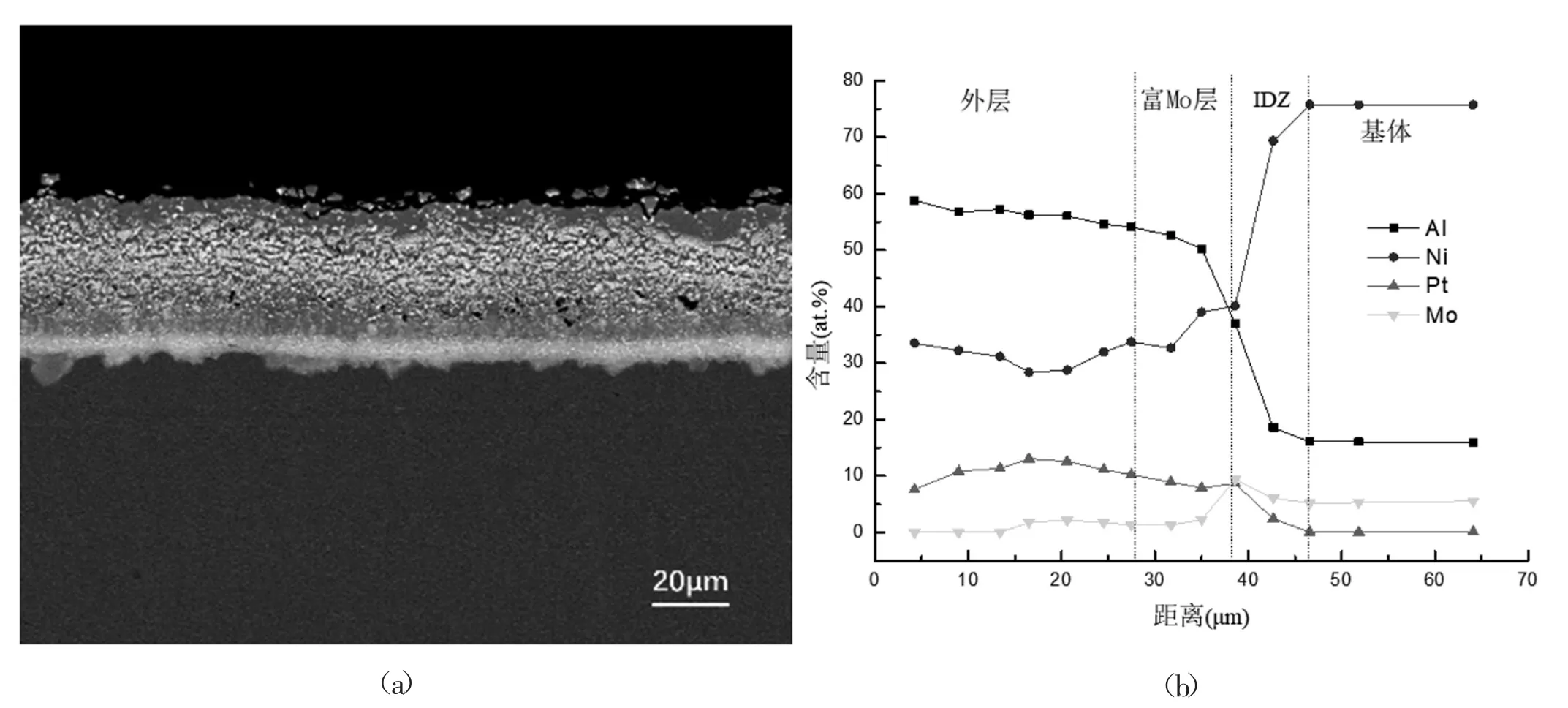

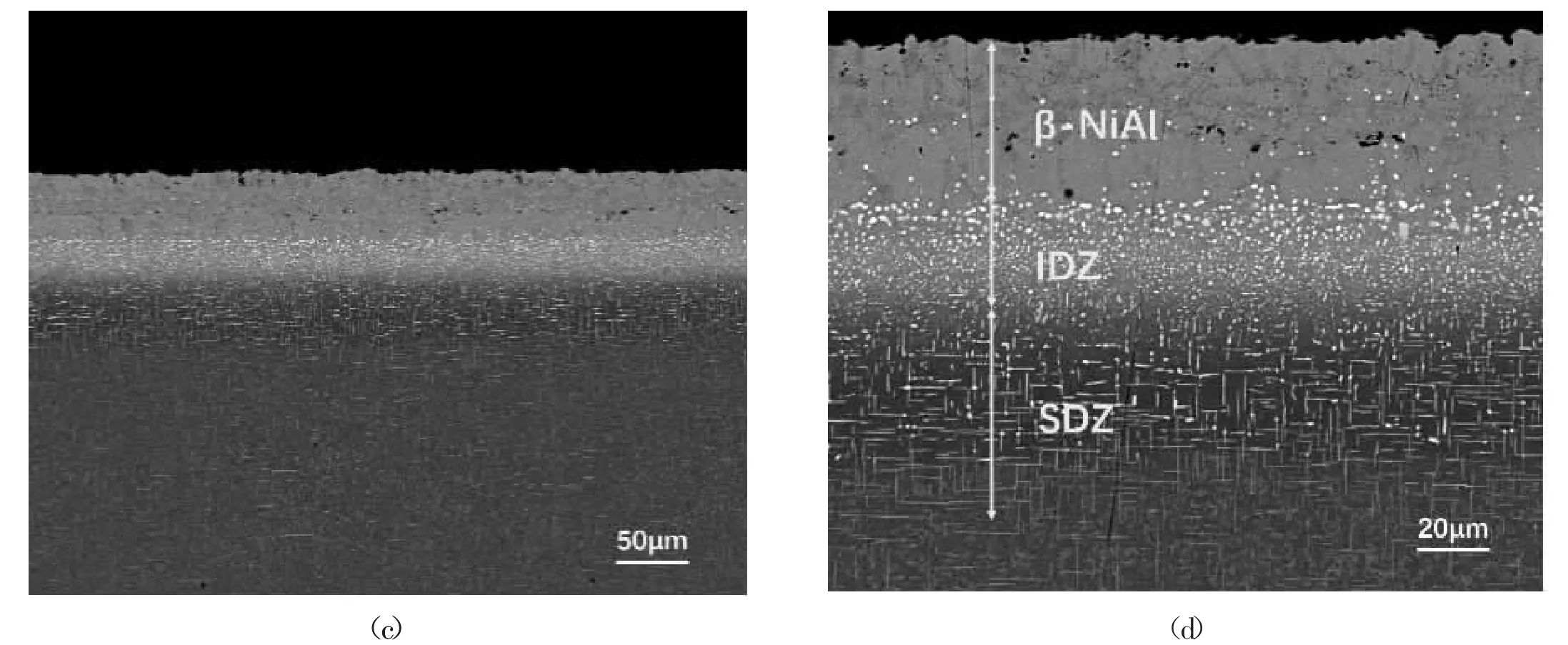

图3 电镀5μmPt、985℃/1h 的样品蠕变后的截面形貌(a)10h,(b)50h,(c)(d)100h

图4 电镀5μmPt、985℃/1h 的样品在1100℃/80MPa 下经过(a)10h、(b)50h、(c)100h 蠕变后Ni、Pt、Al、Mo 四种元素在涂层界面的扩散浓度分布曲线

XRD 分析表明,985℃渗铝样品在1100℃/80MPa 下氧化100h 后涂层的主要组成相为β-NiAl 和γ'-Ni3Al,涂层发生了部分退化。10h、50h、100h 后的涂层基体界面均出现了明显的IDZ 和针状TCP 相,截面形貌如图3 所示。对比图3(a)(b)(c)可知,随氧化时间延长,涂层结构并未发生变化,均由明显的β-NiAl 外层、IDZ 中层和SDZ 内层三层组成。在实际服役过程中,受互扩散的影响,近界面处基体中Ni 含量降低、Al 含量增加,可能会发生γ′-Ni3Al+2[Al]→3β-NiAl、3γ-Ni+[Al]→γ′-Ni3Al 的相变反应。合金中的γ 和γ′相由于相变反应而不断减少,β 相含量不断地增加。由于难熔元素W、Mo、Ti、Hf、Ta 等在β 相中的固溶度远小于γ 相,会随着基体相变反应的发生在合金内析出,形成IDZ、SDZ[7]、SRZ[8]。三者的区别在于,IDZ 的基体仍为Al 含量较高的β-NiAl,SDZ 的基体为γ'-Ni3Al,两者均未发生再结晶。但SRZ中发生了再结晶,取向与单晶基体不完全一致。本文样品界面处TCP 相规律排布,因此未产生SRZ。在高温合金中TCP相析出的惯习面为{111}面,当一次取向为[001]时,其在{001}面上投影呈“×”形,在{110}面上投影呈“+”形状[6]。本文样品截面是{001}面,故SDZ 的TCP 相呈“+”分布。TCP 相密集析出的SDZ 减小了有效承载面积,恶化了材料的力学性能。

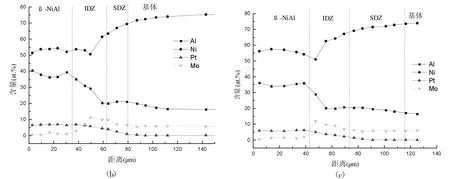

图4 为985℃渗铝样品截面的元素浓度变化曲线。100h后,Ni/Al 比由10h 时的6:4 降低到2:1。由于β-NiAl 相有很宽的成分分布范围,100h 后外层仍未发生大面积相变,但出现了少量分布在晶界的条状暗衬度相,结合EDS 判断其为相变产生的γ'-Ni3Al 相。IDZ 存在许多白亮的球状析出相,EDS 共检测到了两种成分,一种为Mo 含量很高且含有少量其他难熔元素的析出相,一种为Ni/Mo 接近1:1 且含有少量其他难熔元素的析出相,可能分别为α-Mo 和Ni-Mo 相。在整个涂层范围内,由内向外Ni 含量降低,Al、Pt 含量增加。值得注意的是,从SDZ 进入到IDZ,三种样品中的Mo 含量大幅升高,在距表面50μm 左右的地方达到峰值13%,而外层含量几乎为0,表明由基体向外扩散的Mo 元素在从IDZ 继续向外扩散时受到了阻力,外层β-NiAl 能够阻碍Mo 元素由基体向涂层扩散。

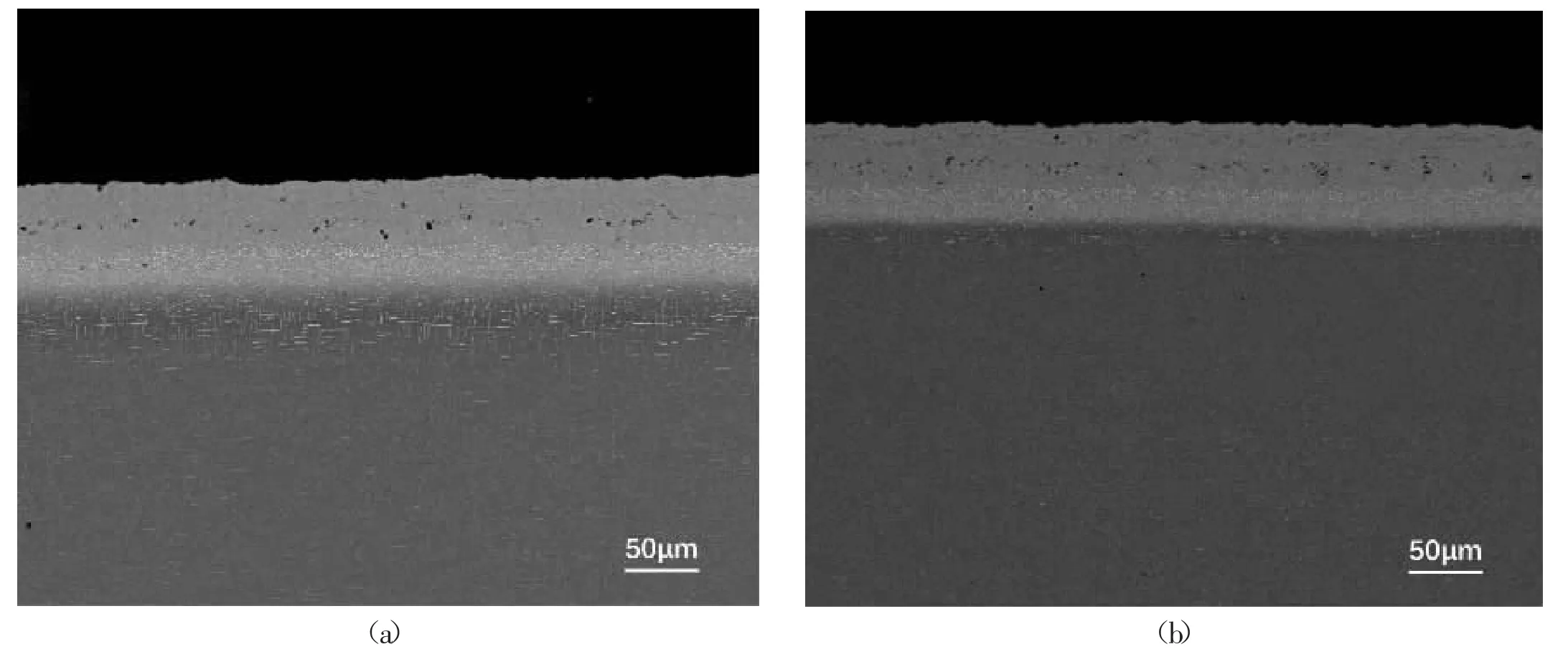

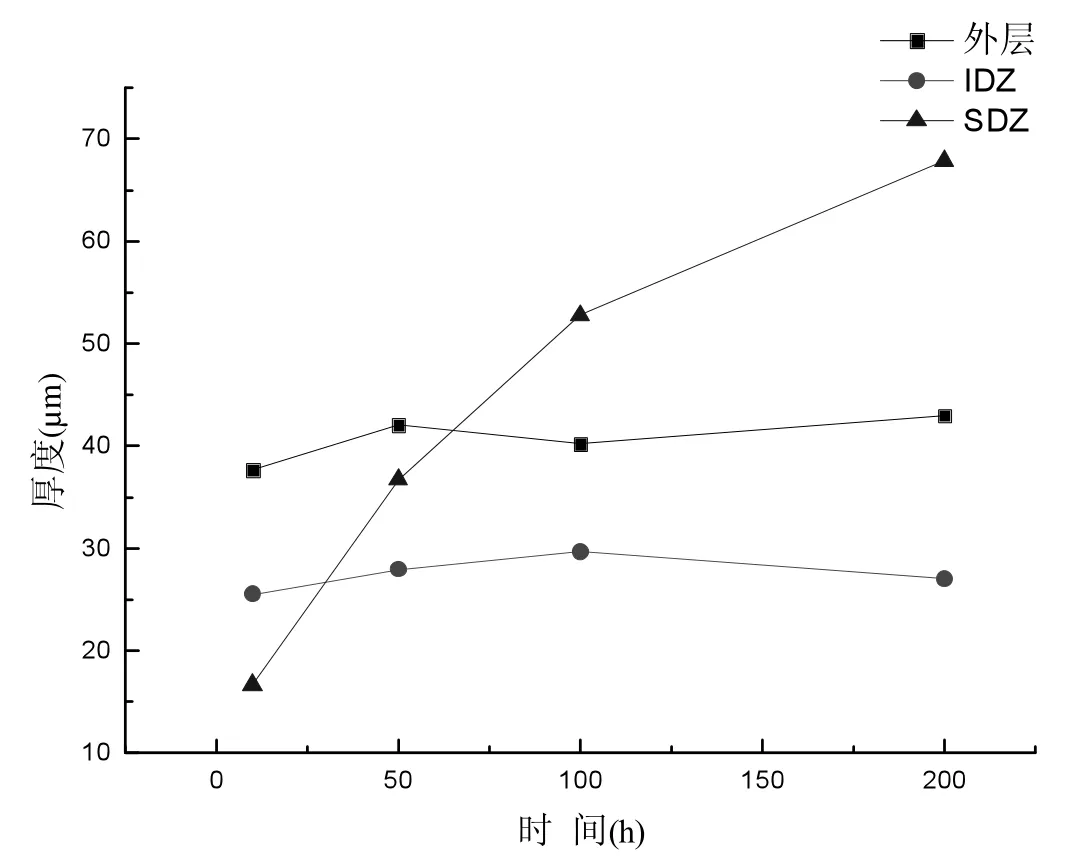

图5 统计了涂层各层厚度随氧化时间的变化。随着时间延长,外层和IDZ 增厚缓慢,这可能是由于外层中产生的主要变化是由附近Al 元素的消耗引发的β-γ'相变,主要发生在层内晶界处,氧化时间越长发生相变的位置越多。内层SDZ 增厚明显,其厚度变化x 与时间t 基本符合x2=kt 的关系,由此推断SDZ 的增厚受到扩散控制,其增厚和Al 扩散进入基体引发的γ-γ'相变密不可分。

图5 电镀5μmPt、985℃/1h 渗铝的样品蠕变10h、50h、100h、200h 后各层厚度变化曲线

3 结论

在IC21 单晶表面电镀5μmPt、985℃/1h 渗铝后,表面Al/Ni 比达3:2。在1100℃/80MPa 氧化10h/50h/100h 后,涂层均可分为β-NiAl 外层、IDZ 和SDZ 三层,针状、棒状的TCP 相大量在SDZ 析出。从10h 到200h,SDZ 厚度增加基本遵循抛物线规律,其产生与元素扩散有关。Mo 含量在外层与IDZ 的交界附近达到最大值,表明β-NiPtAl 外层能够阻碍Mo 元素向外扩散。