先导式阀门先导结构的研究进展

钱锦远,姚怀宇,吴嘉懿,金志江

(浙江大学 化工机械研究所,浙江 杭州 310027)

引言

阀门作为一种流体控制元件,按动作原理可分为直动式阀门和先导式阀门。相比于直动式阀门直接开启主阀,先导式阀门多了一个中间的先导环节,即通过开启先导结构,来开启主阀。先导结构通常比主阀要小,具有维修方便、驱动能耗低、动作精度高等优点。即使不同类型的先导式阀门在结构和使用工况上差异较大,但先导结构所起到的功能均类似。因此先导结构在液压系统用阀和化工装备用阀中均得到了广泛应用。例如:化工装备用的截止阀采用先导式结构后,电源仅需驱动更小的先导结构就能打开主阀芯,显著降低了驱动能耗[1];液压系统用的比例流量阀采用先导式结构后,在先导结构与主阀之间建立反馈作用,使主阀输出一定的流量,提高了对流量的控制精度[2];化工装备用的安全阀采用先导式结构后,利用先导结构实现了主阀的缓慢关闭,解决了安全阀反复弹跳的问题[3]。液压系统用的减压阀采用先导式结构后,仅需控制先导结构中的弹簧预紧力就可得到不同大小的出口压力,操作更方便[4]。

使用先导结构不仅可以提升阀门的整体性能,还可以拓宽阀门的使用范围。随着工程技术的不断进步,先导式阀门已开始在超高压、深冷、高温、大流量等复杂工况下使用。如果阀门的先导结构设计不合理,极易引起先导式阀门出现振动噪声、阀芯卡死、响应慢、发热、泄漏等问题,导致阀门失效,甚至引起系统瘫痪。

先导式阀门的主阀启闭由先导结构控制,因此先导结构在很大程度上影响着整个阀门的性能。本研究对先导式阀门中的先导结构进行研究,可为先导式阀门的设计和选用提供参考,对提升先导式阀门的整体性能,减少设计周期和创新难度,具有一定的工程借鉴意义。

1 先导式阀门的先导结构

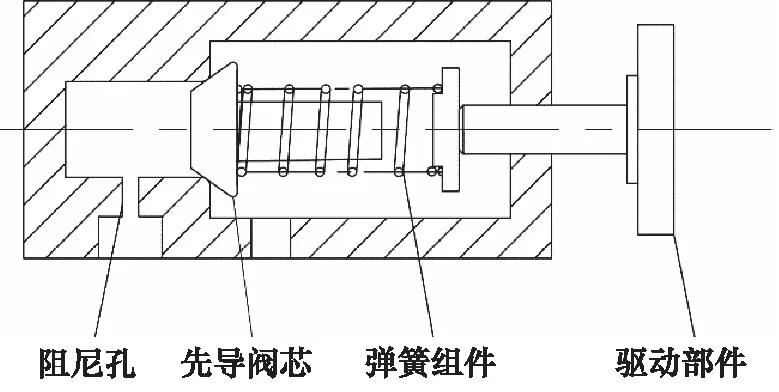

先导式阀门的先导结构主要由四大核心单元组成,分别是驱动部件、弹簧组件、先导阀芯和阻尼孔,如图1所示。

图1 先导结构示意图

1.1 驱动部件

先导结构的驱动部件按选择的驱动方式不同,可分为手动驱动部件、电磁驱动部件、磁流变驱动部件和压电执行部件。值得注意的是,当驱动方式为液压驱动和气动驱动时,先导结构无驱动部件。

手动驱动部件存在调节精度低[5]、无法远程调控、响应速度慢等缺点。电磁驱动部件通常包括动铁芯、线圈、挡板等[6],通过接收电流产生电磁力进行驱动。电磁驱动部件具有响应速度快等优点,但因为需要携带通电装置,存在成本较高、体积较大、携带不方便等缺点。磁流变驱动部件与电磁驱动部件基本相同,区别在于前者需要利用磁场控制磁流体由液态转变为固态,从而控制先导阀芯的压差,具有响应较快和能耗较低的优点[7]。压电执行部件通常是利用压电晶体或压电陶瓷等智能材料制作的,其结构有弯曲片和压电堆等形式,具有输出力大、成本低和抗电磁干扰强的优点,但对电源要求较高[8]。在四类驱动部件中,手动驱动部件的缺点明显而逐渐被代替。其余类型的驱动部件得到了大量研究者的关注。

使用电磁驱动部件时,先导阀芯在开启和关闭时存在响应延迟。开启延迟是电磁力太小不足以推动阀芯引起的;关闭延迟是电磁线圈存在感应电动势,电磁力无法立刻消失引起的。针对以上问题,高翔等[9]研究发现适当增大弹簧刚度、降低衔铁质量、减小线圈匝数,可减小阀芯启闭延迟时间。唐兵等[10]利用布置在先导阀芯两侧的双电磁铁,代替弹簧-单电磁铁驱动结构,缩短了开启延迟时间;利用TVS二极管大量吸收电磁铁断电时的电流,缩短了关闭延迟时间。

磁流变驱动部件和压电执行部件均为智能材料驱动结构,在使用中要与电源配套使用,同样会出现响应延迟的问题。针对磁流变驱动部件,陈文等[11]证明了利用双线圈反向通电代替单线圈,可提高响应速度,但发现响应速度会随着系统压力的增大而增大。针对压电执行部件,宋佳星[12]设计了一种以圆环弯曲片为压电驱动部件的伺服阀,并提出前馈电压补偿和反馈控制策略,输出特性误差小于5%。

目前,对降低驱动部件的响应延迟已经获得了较大突破,但在高参数工况条件下的启闭延迟问题依旧存在,要完全消除启闭延迟困难较大。随着工业技术的发展,在降低响应延迟的同时,如何提高驱动部件的驱动力、降低能耗和减小体积应引起重视。

1.2 弹簧组件

弹簧组件包括弹簧和弹簧调节装置,是维持先导结构密封和控制阀门启闭的关键部件。利用弹簧调节装置可改变弹簧的初始压缩量,其结构形式通常为调节螺钉、调节螺母、调节手轮或凸轮。

对弹簧组件的结构进行改进,可以提高人工操控的效果。针对弹簧容易产生疲劳失效的情况,蒋佳骏[13]利用永磁材料制成永磁弹簧,提高了阀的动态性能。陈超[14]利用活塞代替弹簧作为先导结构,避免了弹簧在高压大流量工况下失效,增加了调压范围。针对弹簧调节装置调节费力的情况,张龙涛等[15]利用液压平衡装置来减小操作力矩,及采用双头螺纹减小旋转圈数来降低人工操控力。

弹簧应用在高参数工况下时易出现失效,发展新材料和新结构替代现有弹簧,或改进结构以降低弹簧的必要预紧力是重要的研究方向。利用手轮作为弹簧调节装置进行调节,存在手柄角度调节间隔过大及开启不方便的缺点。对调节精度和远程调控装置的研究将是未来的研究重点。

1.3 先导阀芯

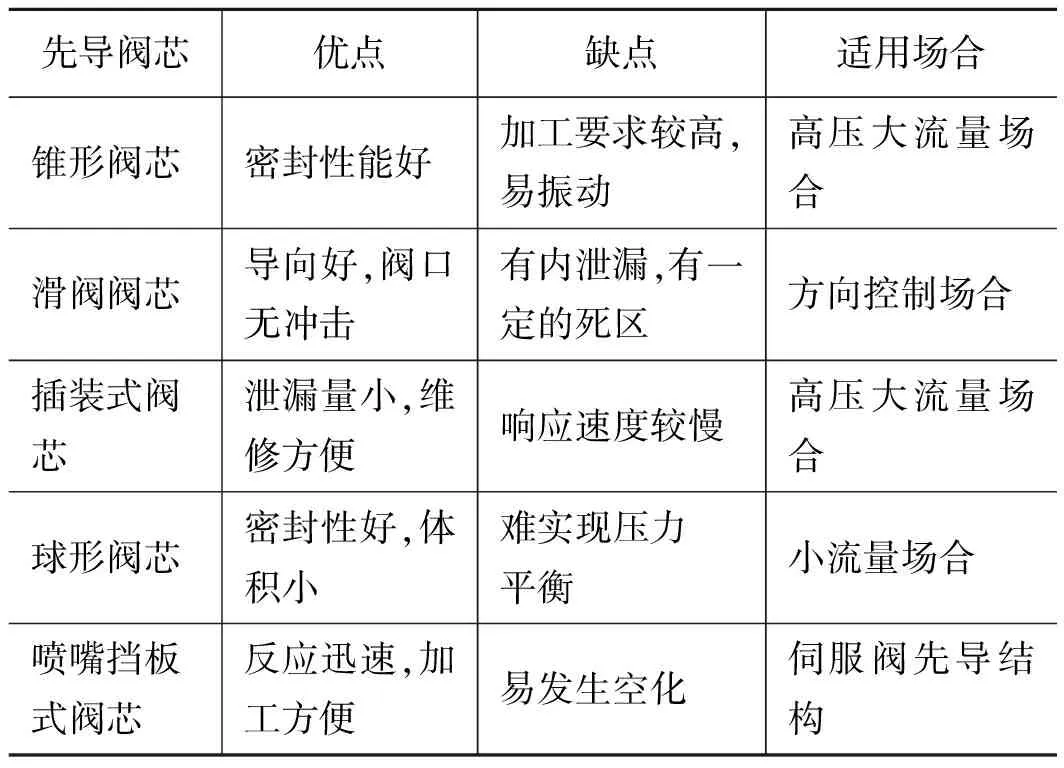

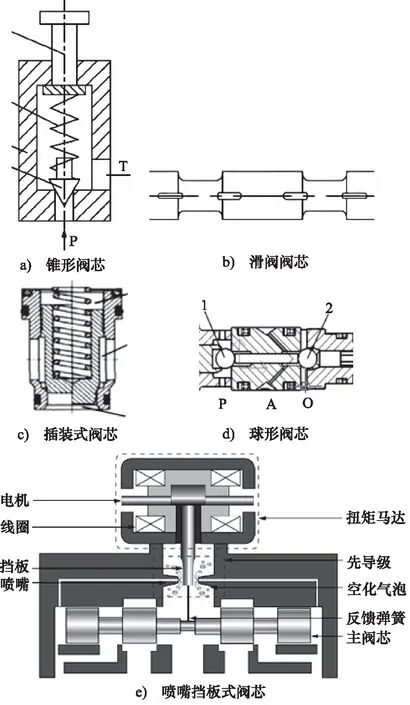

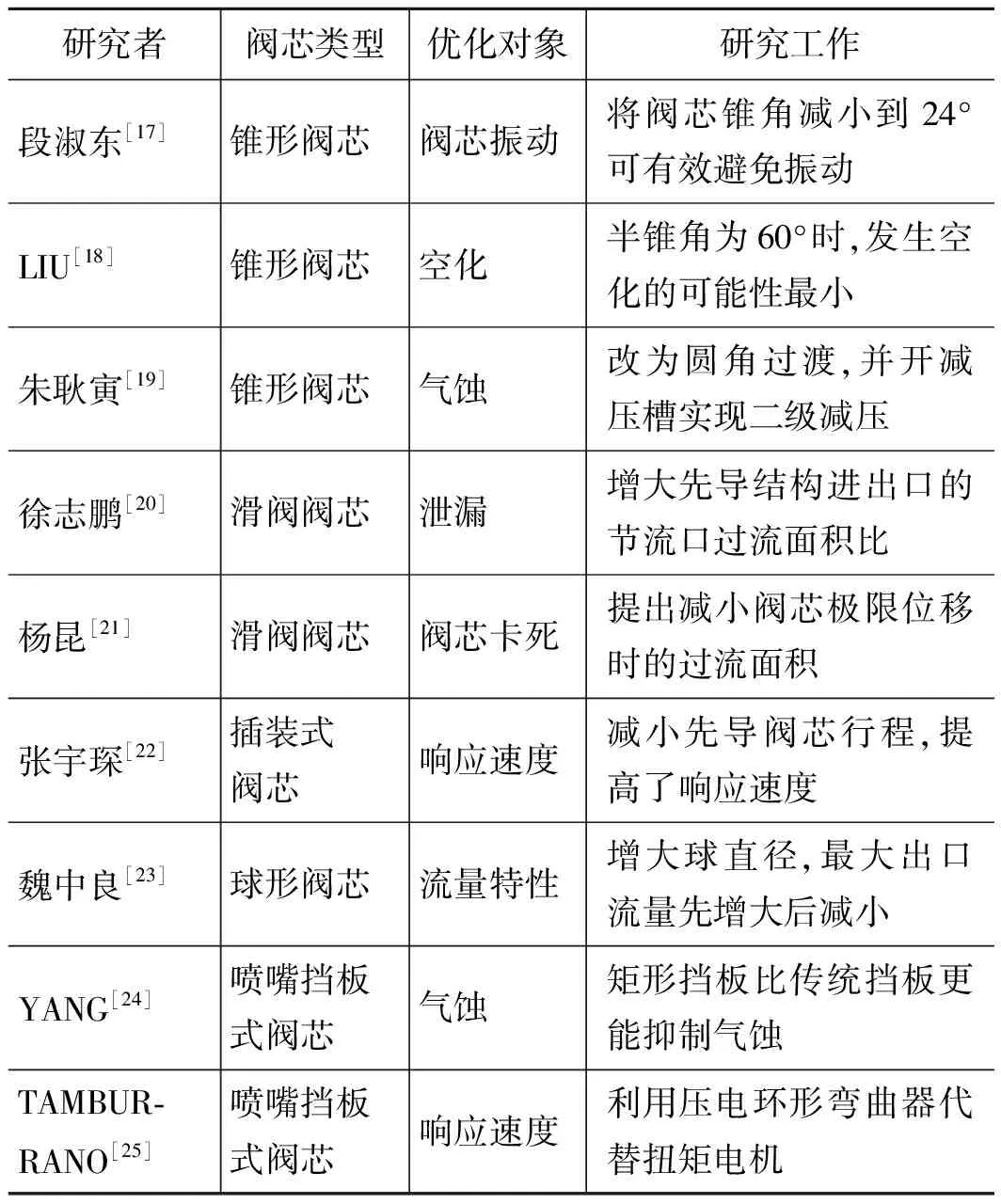

先导结构的阀芯主要有锥形阀芯、滑阀阀芯、插装式阀芯、球形阀芯和喷嘴挡板式阀芯。表1展示了不同阀芯的优缺点。

表1 不同先导阀芯之间的对比

锥形阀芯结构如图2a所示,常用于先导式溢流阀、先导式减压阀和先导式开关阀的先导结构中。锥形阀芯开启时,通过阀芯进口处的流体若产生不同的流速或引起气蚀,锥形阀芯则会受到不平衡力,产生振动,影响系统正常工作。滑阀阀芯的结构如图2b所示,常用于先导式比例方向阀的先导结构中。利用滑阀阀芯的滑动可以改变流体的流动方向。滑阀阀芯通过与阀套之间的紧密贴合实现密封,但阀芯与阀套之间的间隙无法消除,且在长时间磨损后间隙会变大,因此泄漏问题出现较多。当滑阀阀芯控制的开口较多时,滑阀阀芯的长度就要增加,因此也常会出现阀芯卡死的现象。插装式阀芯的常见结构如图2c所示。插装式阀芯出现较晚,因此研究主要集中在使用上,在先导式溢流阀、先导式比例流量阀和先导式安全阀中均有应用。球形阀芯作为先导结构的运动部件,常见结构为连杆连接双球,常用于电磁先导换向阀的先导结构中。图2d为使用球形阀芯的电磁先导阀,球2的关闭会带动球1的开启[16]。喷嘴挡板式阀芯的结构和使用原理最复杂,常见结构如图2e所示,常用于先导电液伺服阀的先导结构中,在喷嘴口处常存在空化现象。

图2 先导阀芯示意图

阀芯是先导结构中的关键部件,与阀门的密封、启闭速度以及稳定性紧密相关,表2展示了各类先导阀芯的相关研究。对锥形阀芯的改进主要集中于改变先导结构进口处的流场特性,对锥形阀芯本身的结构创新研究还不够深入,未来还需要综合研究锥角取值对先导结构性能的影响;滑阀阀芯的泄漏问题还未解决,应对滑阀阀芯的结构及进出口流场进一步优化创新;球形阀芯、插装式阀芯目前仍处于应用阶段,结构尺寸对使用性能的研究在初始阶段,还需进一步研究。在喷嘴挡板式阀芯的喷嘴处容易产生气蚀,需进一步研究喷嘴和挡板尺寸对使用性能的影响。

表2 先导阀芯的结构改进案例

1.4 阻尼孔

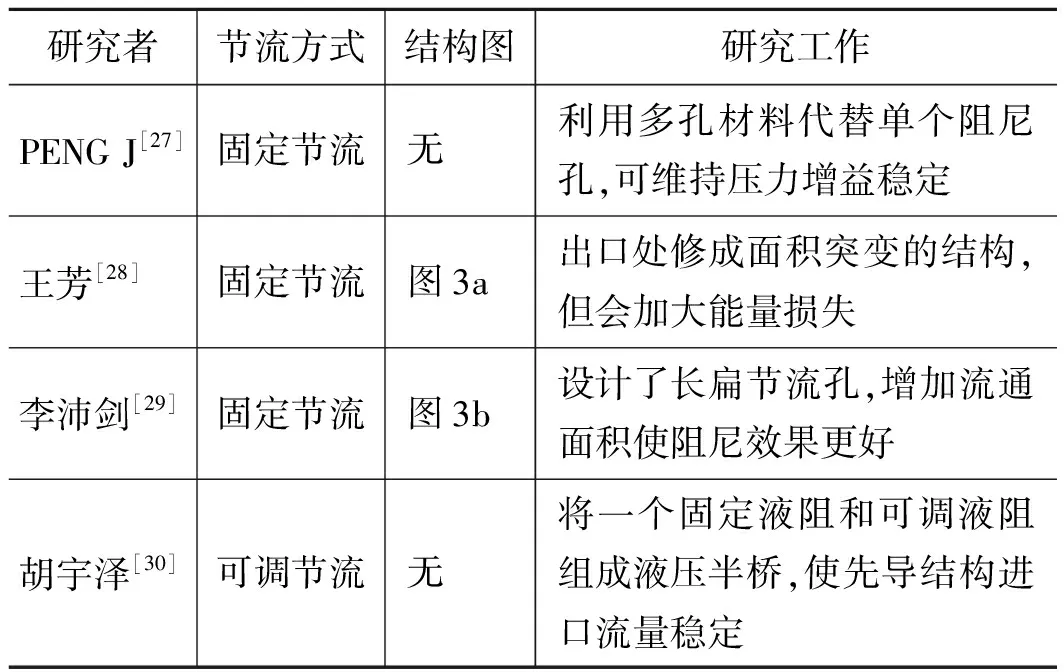

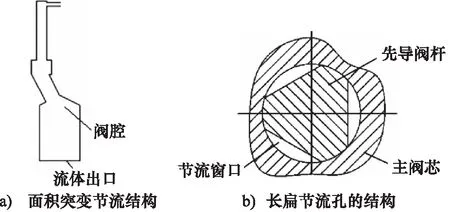

为了控制流入先导结构的流量,增加先导阀芯的稳定性和降低负面影响,通常在先导结构进口前和出口后布置阻尼孔结构进行节流。阻尼孔的节流方式可分为固定节流和可调节流。固定节流是指阻尼孔的节流作用维持不变的节流方式,其具有加工方便的特点,应用广泛;可调节流是指阻尼孔的节流作用可根据需要进行变化,常见结构为环形缝隙,可通过调节缝隙的长度获得不同的节流量[26]。

表3总结了国内外学者对阻尼孔结构做出的改进。固定节流口的使用效果不易控制,相较受工况的限制。未来,还需要研究固定节流的阻尼孔在不同长度处截面积的大小对该流体的节流效果的影响。采用可调节流可提高阀门对工况的适应性,但目前对可调节流的研究较少。对可调节流进行结构设计应引起重视。通过结合固定节流和可调节流在先导结构进出口及内部设置阻尼网络是未来的研究重点。

表3 阻尼孔的结构改进案例

2 先导结构的控制功能

不同的主阀结构对应的先导结构也有所不同,但先导结构对主阀实现的控制功能有相似之处,其控制功能可分为压力控制、流量控制和方向控制三类。

图3 阻尼孔结构上的改进

2.1 压力控制

压力控制是指通过系统压力控制先导结构的开启,进而对主阀流体压力进行控制的功能。压力控制的控制方式又可分为超压控制、稳压控制和比例控制。超压控制是指当系统压力超过安全值时,维持系统压力恢复正常的压力控制方式。先导式卸压阀、先导式安全阀和先导式溢流阀属于超压控制;稳压控制是指当系统压力下降或上升时,维持系统压力在定值或某一区间的压力控制方式,先导式减压阀和先导式平衡阀属于稳压控制;比例控制是指主阀出口压力与输入变量之间为比例关系的控制方式,减压式先导阀属于比例控制。

针对超压控制中的频繁启闭现象,季宇轩等[31]将阀芯动密封结构设置成双道O形圈密封,增加了开启时的稳定性。郑积泉等[32]优化了先导结构进出口的面积比,调整了回座压力,提升先导式安全阀的整体性能。

针对稳压控制的压力波动现象,刘洪生[33]通过在先导式稳压阀出口管路中增加流量控制元件,并将压差反馈到先导结构上,使出口压力保持稳定。针对稳压控制中动作迟缓现象,朱阳阳[34]通过在液压系统多路阀的尾联处增加减压阀,增大了先导通道的流量,提升了压力控制的稳定性。

针对比例控制的压力波动现象,姚蘅等[35]利用压力传感器检测出口压力来反馈控制排气和供气先导结构的开启,进而控制主阀芯的开度,使出口压力保持稳定。

频繁启闭现象主要在于回座压力的选择,通过改进结构可有效改善该现象,目前的改进方式比较局限,未来应考虑对改进方案进行量化,形成与回座压力有关的经验设计公式,并确定参数的最优值。压力波动现象目前的主流解决方案是设计反馈控制方案或压力补偿算法,但往往会增加成本,而且当流量较大时,控制效果会下降。针对高精度的补偿算法进行研究是本领域的重要方向。

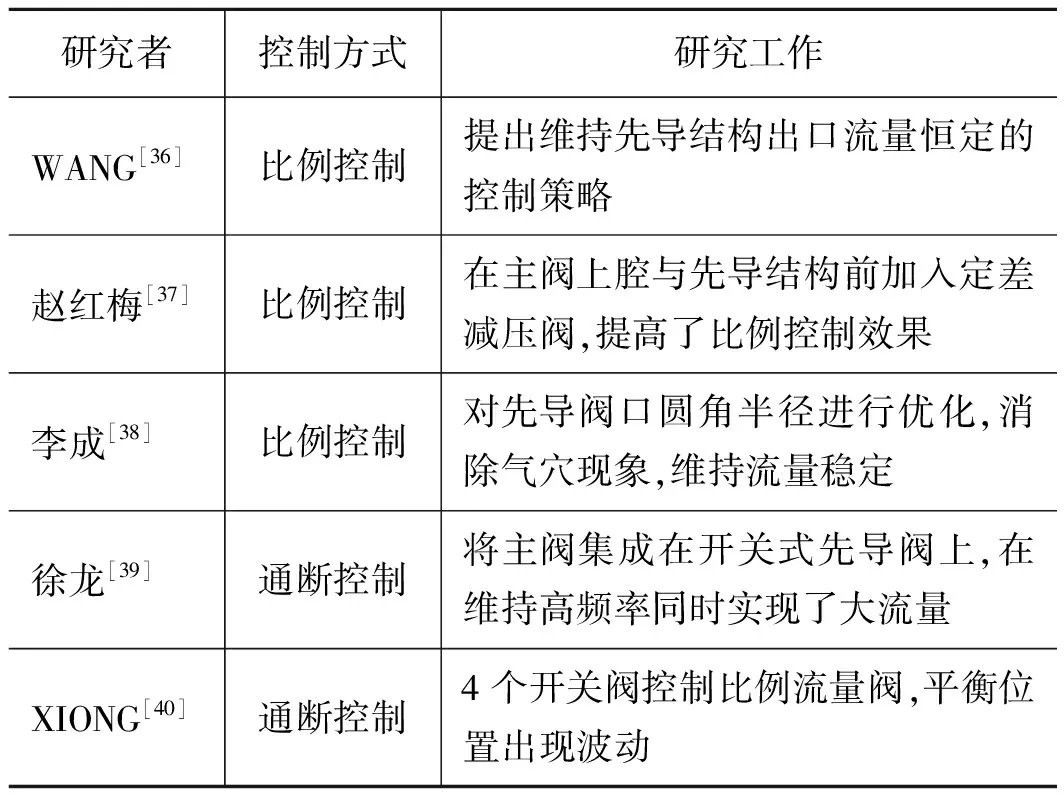

2.2 流量控制

流量控制是指先导结构对通过主阀的流量进行控制的功能。流量控制的方式可分为比例控制和通断控制。比例控制是指通过反馈作用使先导结构的压力比例控制主阀芯的位移,进而控制主阀的出口流量。应用比例控制的典型阀门为先导式比例流量阀。通断控制是先导结构控制主阀芯的启闭,其典型阀门为开关式先导阀和先导式截止阀。

为了获得更优的流量控制效果,研究对控制结构进行改进,如表4所示。在实现比例控制时,经常出现负载压力波动引起流量变化的现象。主流的解决方案有两种,分别为提出新的控制方案及提升先导结构的控制功能。前者会增加功率消耗,但控制精度往往会比后者更好。在实现通断控制时,目前主要限制在于对高压大流量流体的控制效果不佳。

表4 流量控制的改进案例

当下实现流量的比例控制时仍会出现较大波动,还需继续研究提高流量稳定性的控制方案和控制算法。开关式先导阀允许通过的最大流量较小,但开关式先导阀具有与计算机连接方便的特点,利用开关式先导阀控制比例阀来替代数字模拟转换器,可实现低成本精确比例控制,但目前研究较少。还需进一步研究开关式先导阀对整体性能的影响及设计新的对主阀流量的控制方法。

2.3 方向控制

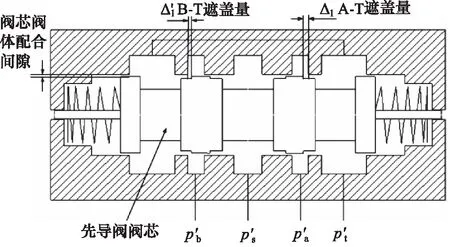

方向控制是指通过控制主阀芯的移动,进而切换主阀通道的连通状态,对流体流动方向进行控制的功能。先导结构和主阀的阀芯通常采用滑阀阀芯,有助于实现多通道的切换。方向控制根据对主阀芯移动的控制方式不同可分为比例控制和非比例控制,相对应的典型先导式阀门分别为先导式比例方向阀和电磁先导换向阀。

在方向控制中,采用的滑阀阀芯在使用时存在一定范围的死区,会出现响应延迟。图4中的遮盖量是死区范围。

图4 滑阀死区范围

针对比例控制,ZHANG等[41]在不改变阀门主要结构的前提下,将先导结构分成相同的两部分,减小了滑阀的死区范围,显著提升阀的动态特性。杨浩等[42]利用4个开关阀组成先导系统来控制比例方向阀,提高了主阀芯的响应速度和方向控制精度。陈俊翔等[43]提出了先导结构变增益死区补偿算法,提高了主滑阀阀芯的方向控制精度。张佳旭等[44]提出电流阶跃和位置指令跳跃2种开启时刻死区补偿方案,死区时间减少87%以上。

针对非比例控制,吴万荣等[45]提出了新的方向控制策略,通过反馈油路使主阀芯位移反馈到先导阀芯上,在高频切换状态下增大了主阀芯行程。

当下对响应延迟和换向速度慢等问题尚未有好的解决方案。研究中多采用改进控制策略的方法对滑阀死区进行补偿,但很难消除存在的死区,还增加了成本。未来可尝试研究使用其他类型的阀芯代替滑阀阀芯进行方向控制。此外,对新的方向控制策略进行研究也是本领域的重点。

3 先导结构参数对先导式阀门性能的影响

为获得更好的阀门性能,一方面可在先导结构形式上进行改进,另一方面还可调整先导结构参数。即使先导结构的组成相同,但若先导结构的参数选取不同,先导式阀门也会表现出截然相反的性能,其中最主要的就是静态特性和动态特性。

3.1 静态特性

静态特性是指在进口压力或进口流量未发生变化时,稳定流动状态下先导式阀门所表现出来的性能。静态特性主要考虑输出压力特性和主阀出口流量。输出压力特性指在稳态工况下主阀输出压力的大小。主阀出口流量是指在稳态工况下,即主阀芯开度稳定时,通过主阀流量的大小。

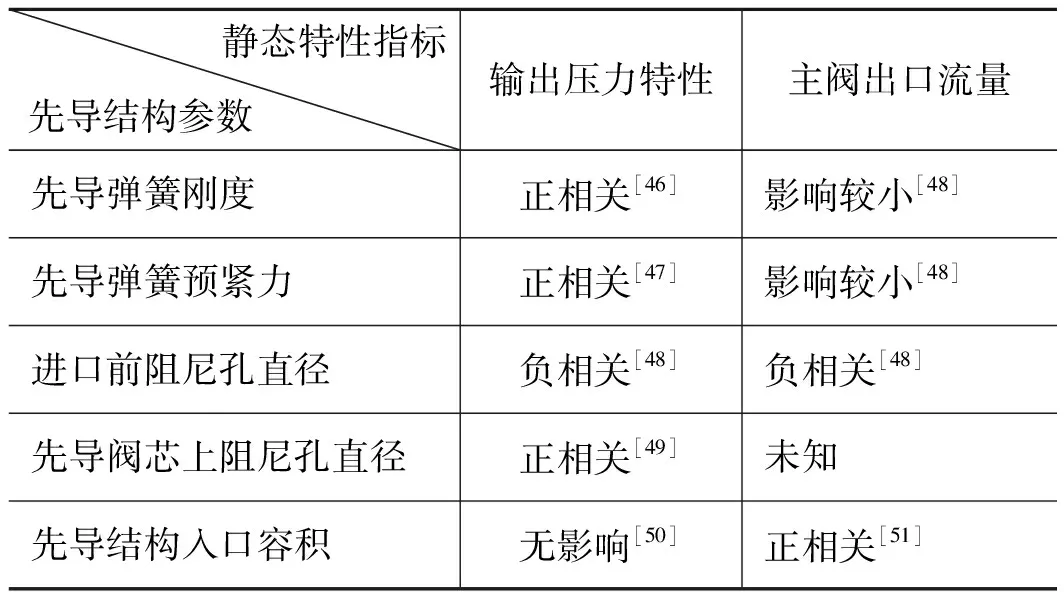

表5总结了改变先导结构参数对主阀静态特性的影响,其中,正相关是指随着先导结构参数的增加,特性指标的数值增大;负相关是指随着先导结构参数的增加,特性指标的数值减小;无影响是指改变这个参数对这个主阀性能指标无影响;未知是指还未有该方面的研究。

表5 先导结构参数对静态特性的影响

由表5可知,通过改变先导结构参数可以同时获得主阀稳态时较高的输出压力值和较大的流量,但在先导式减压阀中,若想获得更好的减压效果,需要降低主阀输出压力值,此时的静态特性指标之间就存在着矛盾,无法同时获得最优的控制效果。因此,需要根据不同的使用场合和不同的先导结构功能对先导结构参数进行选择。

3.2 动态特性

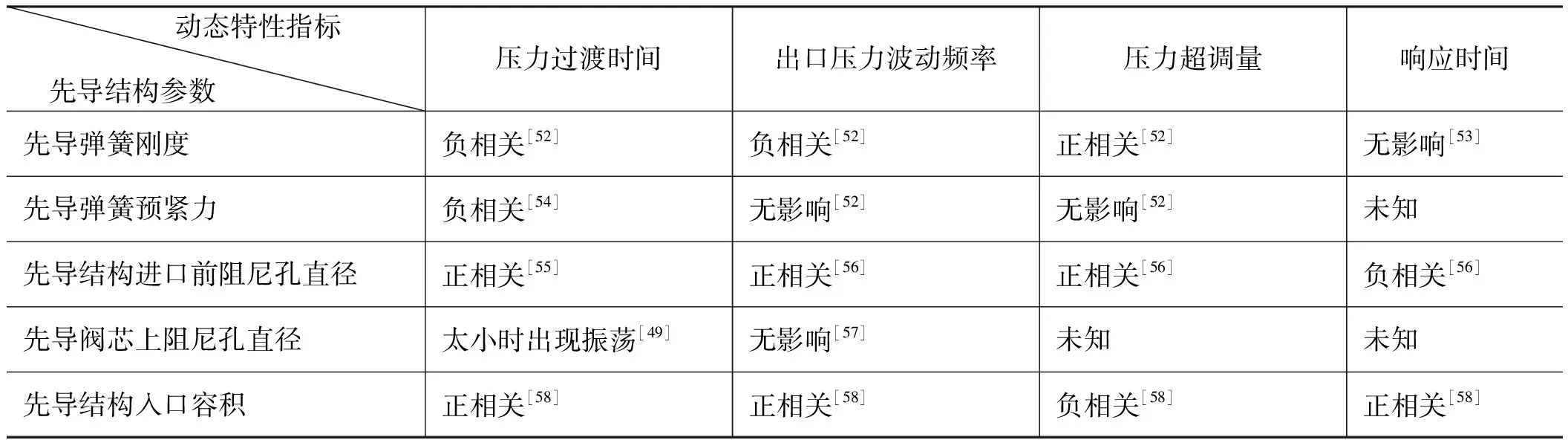

动态特性是指当负载出现扰动或主阀出现阶跃响应时,先导式阀门所表现出来的性能,主要考虑压力稳定性和主阀响应时间。

压力稳定性包括压力过渡时间、主阀出口压力波动频率及主阀压力超调量。压力过渡时间是指从主阀稳态压力值0.9倍开始,到稳态压力增加5%和减小5%之间时所经历的时间。主阀出口压力波动频率是指主阀压力波动一个周期的时间值的倒数。主阀压力超调量是指主阀压力的最大值与稳态压力的差。主阀响应时间是指从主阀起始稳态压力与最大压力差的0.1倍到0.9倍时的时间。

表6总结了先导结构参数的改变对主阀动态特性的影响,表中使用的正相关、负相关、无影响、未知与表5表达的意思相同。由表6可知,同一种先导结构参数对不同的动态特性指标的影响趋势不同,通过改变先导结构参数无法获得全部的最优解。

关于不同先导结构参数对同一种动态特性指标的影响程度的研究仍处在初始阶段。魏巍等[59]对先导比例电磁阀的输出压力特性进行研究,发现压力超调量与响应时间之间是互相矛盾的,先导阀芯直径、先导弹簧预紧力、先导弹簧刚度、阀芯质量对压力超调量的影响程度依次减弱。

综上所述,虽然不同学者对不同先导式阀门的动静态特性建立了不同的模型,但是得到的同一种先导结构参数对动静态特性指标的影响基本一致。这是因为先导结构对主阀的控制原理均相同,即使先导式阀门的种类不同,先导结构参数对主阀的影响趋势也相同。对比表5和表6可知,静态特性和动态特性之间的指标也存在着矛盾。因此,为了使先导式阀门能更好地满足系统的使用要求,在设计时需筛选出不同工况下最重要的指标,对先导结构参数进行选择性的改进。目前,对于先导结构参数对阀门性能影响的研究还不够完整,表5和表6中还存在未知的影响效果。对于先导结构参数对阀门动静态特性影响的分析大多针对先导式减压阀和先导式溢流阀,其他阀门涉及较少。未来应加强对其他类型先导式阀门动静态特性的研究。

表6 先导结构参数对动态特性的影响

4 结论

先导结构在先导式阀门中起着控制主阀启闭的作用,若先导结构设计不当,会影响先导式阀门的正常使用,进而影响整个系统的安全运行。本研究从先导式阀门的先导结构、先导结构的控制功能,以及先导结构参数对先导式阀门性能的影响三个方面,分析和总结了国内外学者对先导式阀门的研究进展,得到的结论与展望如下:

(1)先导式阀门的先导结构主要包括驱动部件、弹簧组件、先导阀芯和阻尼孔。先导阀芯结构以及阻尼孔的种类相比于驱动部件和弹簧组件对先导结构性能的影响更大。目前,对电磁驱动的启闭延迟、滑阀结构的泄漏和死区问题尚未解决,对球形阀芯、插装式阀芯和喷嘴挡板式阀芯的关注较少,其结构尺寸对性能影响的研究尚在初始阶段;

(2)先导结构的应用广泛,其功能可分为压力控制、流量控制和方向控制。在三种控制方式中,为了提升控制效果及稳定性,均存在引入传感器的反馈控制方案,但传感器信号的获取方式、控制精度、能耗及成本大小需要进一步研究和评估。此外,对结构进行创新优化是降低成本和提升控制效果的重要思路,未来应继续研究;

(3)先导结构参数对阀门动静态性能的影响较大,但阀门静动态指标之间的关系往往并不统一,无法同时获得全部指标的最优解。因此要根据使用场合以及使用要求的不同,选择合适的先导结构参数。目前对阀门动静态性能的分析集中在先导式减压阀和先导式溢流阀上,对其他类型的先导式阀门涉及较少;

(4)针对先导结构组件,对电磁驱动高驱动力,低能耗和小体积的要求需要引起重视。结合固定节流和可调节流在先导结构进出口及内部设置阻尼网络是研究重点。针对控制功能,压力控制应考虑形成与回座压力有关的经验设计公式,并针对高精度的补偿算法进行研究。方向控制应尝试研究使用其他类型的阀芯代替滑阀阀芯进行控制效果的研究。针对先导结构参数对阀门动静态特性的影响,对其进行量化分析将是未来重要的研究方向。由此可得到对同一种特性参数影响最大的先导结构参数类型,这有助于更有针对性的设计。