双级动叶可调轴流风机气动性能不达标故障 诊断及治理

李昊燃,郑 金,杜继臻

(1.西安热工研究院有限公司,西安 710049;2.神皖能源有限责任公司,合肥 230051)

0 引言

燃煤电厂电站风机实际运行性能偏差较大的问题广泛存在。目前,国内外研究人员针对风机实际运行性能达不到其设计性能的问题进行了大量研究[1-6]。李昊燃等[7]通过数值模拟计算分析得到风机进口速度分布不均对风机实际运行性能产生负面影响。张俊林[8]通过试验实测和数值计算,分析得到不同的进口弯管型式对风机性能影响不同。聂波[9]通过试验实测和数值计算,分析不同的出口弯管型式对风机性能的影响,结果表明风机出口连接正转弯头或反转弯头后,均会造成风机性能的明显下降,这类情况主要存在对于离心式风机中。对于轴流式风机,虽然有研究人员也进行过类似研究,如郑金等[10]根据试验数据对华能铜川电厂600 MW 机组引风机性能进行诊断并提出风机优化改造方案,改善了风机实际运行性能并提高机组运行安全性。不过,这些分析讨论主要集中在风机选型与管网系统匹配性上。但对于动叶可调轴流式风机气动效率偏低的研究相对较少。

某火电机组1,2 号机组为2×660 MW 超超临界机组,每个机组均配备两台新型动叶可调轴流式送风机。4 台风机自投运以来均存在出力不足、耗电量高的问题,特别是夏季送风机电机功率基本达到额定功率,机组出力受限。

本文采用多种方法及思路对该电厂双级动叶可调轴流风机存在的实际问题,进行试验、分析、讨论,找到原因。首先,通过送风机进行多次热态试验、现场排查及烟风管道模拟计算后发现,风机进出口管道、安装精度等条件均满足相关要求,初步分析是动调风机气动性能设计存在问题。其次,按原设计图纸等比例加工模型风机,在实验室标准模型风机实验台采用标准化试验方法对模型风机进行了风机空气动力学性能验证。通过现场试验、数值计算、模型风机试验验证等相关数据综合分析,认为:风机叶型与风机转速、风机进气箱尺寸结构匹配性不佳,导致风机内流损失过大,从而使得风机无法达到其设计性能。最终通过优化进气箱尺寸、更换成熟叶型(含后导叶)的方式,成功解决了问题。

1 设备概况及研究背景

1.1 设备概况

该机组为2×660 MW 超超临界机组,锅炉为高效超超临界参数变压运行直流、全悬吊结构П型锅炉,设计给水流量为541.7 kg/s。机组主要性能参数见表1。

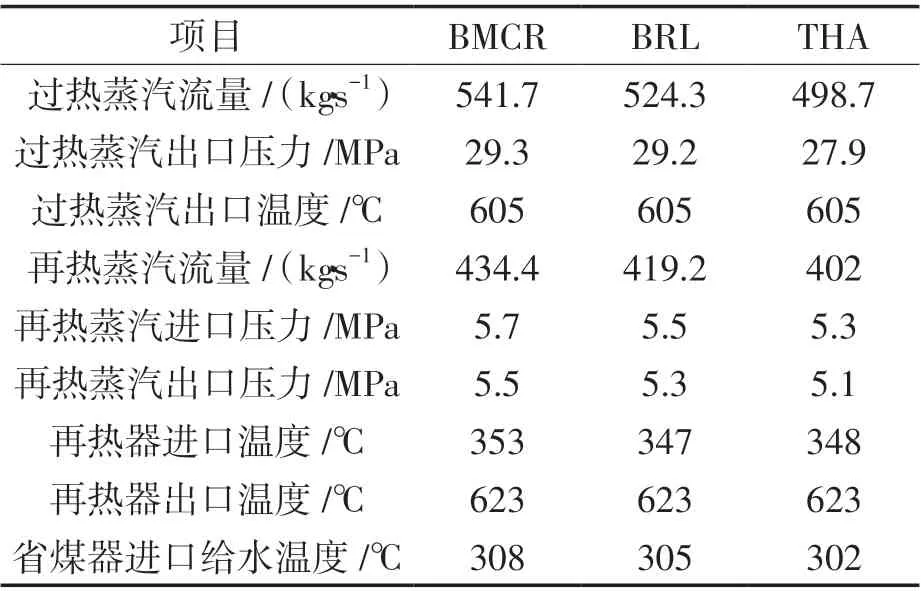

表1 机组主要设计参数Tab.1 Design parameters of the power unit

每台机组风烟系统原配置2 台GU14230-012 型动调轴流送风机,主要设计参数见表2。

表2 送风机主要设计参数Tab.2 Design parameters of the forced draft fan

1.2 研究背景及现场试验数据

该超超临界机组自投运以来一直存在高负荷下送风机实际运行功率基本达到电机额定功率,导致机组发电负荷受限的问题。

首先,对1,2 号机组进行多次现场摸底性能试验,由于篇幅所限,本文选取1 号机组试验数据进行分析。送风机试验实测结果见表3。

表3 送风机试验实测结果Tab.3 Experimental result of the forced draft fan

由表中数据可知,实测高负荷工况下两侧送风机效率仅为68.9%/72.5%,比性能曲线上对应效率值偏低达到18.1%/14.5%,与性能曲线上叶片角度偏差最高可达13.0°,进一步可得如下结论:

(1)高负荷下送风机出现带负荷吃力的主要原因是:风机高负荷工况实际运行效率严重偏离设计值,导致送风机电机实际所需电流超过额定电流。

(2)送风机实测运行效率、动叶开度与性能曲线上对应值偏差很大。

综上可知,送风机运行效率低导致运行电流偏高是限制机组负荷的直接原因。

2 风机实际性能偏差较大原因分析

根据热态试验结果,进行初步分析,认为是动调送风机性能未能达到设计要求。但是由于动叶可调轴流式风机具有调节特性好、高效区域宽等特点,其风机实际运行效率与设计性能偏差较大的情况极为少见。鉴于此种情况,需要查找风机实际性能偏低的原因。

2.1 风机进出口条件的影响分析

该机组送风机进口风道为直管段,属于常规设计,但是出口风道存在扩张段和暖风器,具有其设计特殊性。首先,建立数值模拟,计算探究风机出口风道气流是否存在明显涡流或者回流,进而影响风机性能[11-20]。

送风机出口风道内流线如图1 所示。从图可见,送风机出口流场流线分布较为均匀,无明显较大区域的涡流或者回流。从计算结果来看,虽然有局部涡流但不至于引起送风机性能出现较大的偏差,因此排除风机出口风道对风机性能的影响。

2.2 风机现场安装精度的影响

试验人员在热态情况下,进入风机内部对风机动叶、前后导叶、进气箱等结构进行检查,未发现异常。

机组停机后对送风机进行了冷态揭盖检查,检查结果如下:

(1)送风机有20 片动叶,动叶后导叶共31片,经检查后导叶安装正确,无安装误差。

(2)检查叶片型线:从叶根到叶顶沿高度方向用制造厂提供的叶片检查样板校核若干位置的叶片型线与样板的吻合情况,吻合良好,无加工误差。

(3)用角度仪检查叶片根部、叶片中间位置、叶片顶部的扭曲角,与设计完全吻合,无设计误差。

(4)对比风机基准叶片后发现,叶片全开角度20°、全关角度-36°,与风机性能曲线全开角度20°、全关角度-28°略有差别。

根据风机结构尺寸、装配检查、叶型尺寸校核等一系列排查,未发现由于安装、装配及设计带来的,可能引起风机气动性能偏差的原因。

通过从以上几方面进行检查,以排除送风机在风道系统设计、设备制造装配、安装精度等各方面的原因。这就使得问题较为复杂,通过充分了解,该送风机为设备厂家为数不多的高转速(转速达1 490 r/min)送风机,同时配套的风机动叶也是在高转速上为数不多的应用。鉴于此种情况,提出根据现有实际送风机尺寸、风机叶型加工模型风机,进行模型风机试验。

2.3 模型风机试验

采用带有进口侧试验风室的标准化试验方法(C 型装置),对配套低压叶型的模型风机在-8°、+4°两个开度下分别进行标准化风道性能试验,试验测试方法符合《GB/T 1236-2017 工业通风机用标准化风道性能试验》的要求。

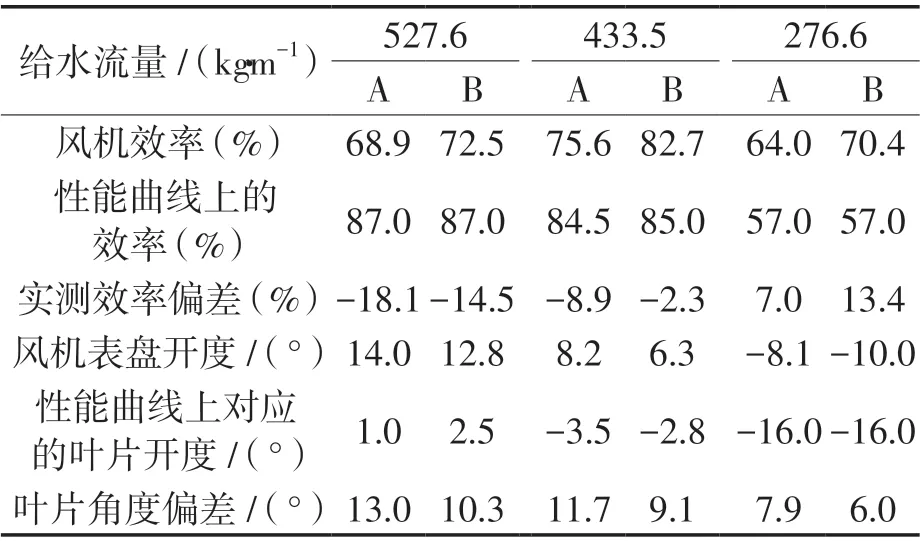

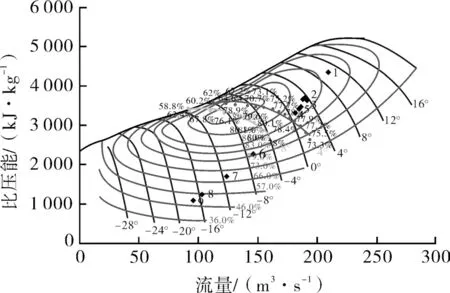

根据《GB/T 1236-2017 工业通风机用标准化风道性能试验》,对模型风机在-8°、+4°两个开度下试验结果进行计算,将模型风机试验状态结果换算到设计状态(效率并未进行换算),并将计算结果与送风机性能曲线进行对比,如图2 所示。由图可知,在-8°和+4°两个开度线下,模型风机测试结果与原型送风机的性能曲线明显不符,具体情况如下:

在-8°开度下,模型风机的最高效率为80.1%,在4°开度下,模型风机的最高效率为78.4%,远低于原送风机在对应开度下的设计效率89.0%。此外,风机在-8°和+4°两个开度线下,试验测试结果与原型风机对应开度线的出力和走向存在明显的偏差,尤其在+4°开度下,试验测试结果明显低于原型风机对应的设计出力。

通过上述试验数据可知,原始送风机的实际气动性能与其提供性能曲线保证性能严重不符。根据现场试验数据及模型风机数据,基本可以判断:送风机效率偏低、电机超流及风机带负荷吃力的主要原因是送风机气动性能设计存在问题。

3 解决方案及改后效果

通过采用各种试验数据及结果分析,找到了送风机效率低导致风机运行电流超过电机额定电流的原因。最终,经过与设备厂家沟通,最终确定采用以下整改方案:

(1)将现有低压型叶片更换为高压型叶片(配套更换动叶后导叶),主要是高压型叶片在高转速风机上有着广泛的应用。

(2)通过试验数据分析发现:现有送风机进气箱尺寸偏小导致内部损失太大,在满负荷工况下,进气箱动压损失达到700 Pa。在更换叶片的同时更换风机进气箱。

在改造前,对高压型动叶模型风机进行气动性能试验,以验证改造效果。

3.1 高压叶型模型风机试验

将原始低压叶型更换为高压叶型并进行模型风机试验。

对高压叶型模型风机在0°、+4°两个开度下试验结果进行计算,将模型风机试验状态结果换算到原型风机设计状态(效率并未进行换算),并将计算结果标识于原型风机的性能曲线上,如图4 所示。

图3 送风机性能曲线数据对比Fig.3 Comparison of performance curves and test data of the forced draft fan

从图可知,在0°开度下,模型风机的最高轴效率为85.2%(对应叶轮效率为87.0%),在+4°开度下,模型风机的最高轴效率为83.7%(对应叶轮效率为85.4%)。此外,风机在0°和+4°两个开度线下,试验测试结果与原型风机对应开度线的出力和走向基本一致。模型试验数据表明:采用高压叶型改造后的送风机性能可以得到 保证。

3.2 试验测试结果

本节通过模型风机试验结果可知,将低压叶型更换为高压叶型以后,试验测试结果基本达到了原型风机性能要求。在模型风机试验结果的指导下,对现场送风机叶片更换,改造后运行数据表明送风机性能得到明显改善,解决了机组负荷受限问题。

4 结语

针对某机组动叶可调轴流式送风机性能不达标导致运行电流接近额定电流,限制机组带负荷能力的问题,本文通过现场性能试验、热态风机结构检查、冷态揭盖检查、数值模拟计算多种方法,排除了现场安装精度、进出口风道等影响因素。通过模型风机试验,确定了主要原因,并据此提出了整改方案。通过改造成功解决了风机性能不达标和机组负荷受限的问题。

由于动叶可调轴流式风机调节性能好、自身效率高,在火电机组运行中,其运行经济性不佳主要是选型参数偏大,导致与管网系统匹配性不佳,而由于其本身气动性能原因引起的风机效率偏低问题比较少见。本文解决送风机性能不达标问题的思路和方法对以后相关问题的处理具有明显的借鉴和指导意义。