网络装药爆炸驱动破片低速梯次飞散特性

李 鑫,王伟力,梁争峰,赵超越,畅 波,梁安定

(1 海军工程大学兵器工程学院,武汉 430033;2 西安近代化学研究所,西安 710065)

0 引言

动能拦截弹依靠弹目相对速度实现对高超声速飞行器的高效毁伤,前提条件是精度足够高以确保能够有效碰撞。但鉴于目前引战精度技术发展水平,若要实现精准碰撞毁伤存在一定的难度。杀伤增强装置是一种可产生大质量、分布均匀的破片弹幕新型战斗部,装填于动能拦截弹内,当弹目交会时,动能拦截杀伤增强装置接到导弹启动信号,内部驱动装药爆炸推动多层大质量的毁伤元抛撒,通过装药与毁伤元的匹配控制,实现多层毁伤元梯度抛撒,在空间形成“弹幕”,实现“弹幕”内毁伤元之间和毁伤元层级之间等间距控制,形成密集的“动能碰撞点”,其最大的优势在于弥补了单纯的依靠动能拦截弹直接碰撞引战高精度的问题[1-2]。

目前,杀伤增强装置朝着多环散布型结构方向发展,能够实现对来袭目标较大范围的高效拦截毁伤,中国工程物理研究院研究了采用燃气发生器驱动方式抛撒动能块,这种方式最大的好处是易于精确控制动能块速度,但每个动能块均需布设相应的发射装置,无效质量占比较大,西安近代化学研究所优化采用了柔性导爆索驱动结构[3-5],采用缠绕的方式将线装药缠绕至中心管沟槽内,缠绕圈数由该圈破片所要达到的破片速度决定,但线装药在缺口处缠绕时易损伤,导致线装药出现熄爆现象,且线装药制备工艺较复杂,根据不同的速度要求需要配备多种规格的线装药形式。

文中提出了一种等静压网络装药结构设计方法,制备了1发杀伤增强装置原理样机,开展了破片飞散特性数值仿真及原理样机地面静爆试验,验证了网络装药的传爆特性,获取了破片的空间分布及飞散速度,并基于试验结果优化了格尼方程修正系数,为杀伤增强装置装药及结构设计提供技术参考。

1 杀伤增强装置

1.1 网络装药设计

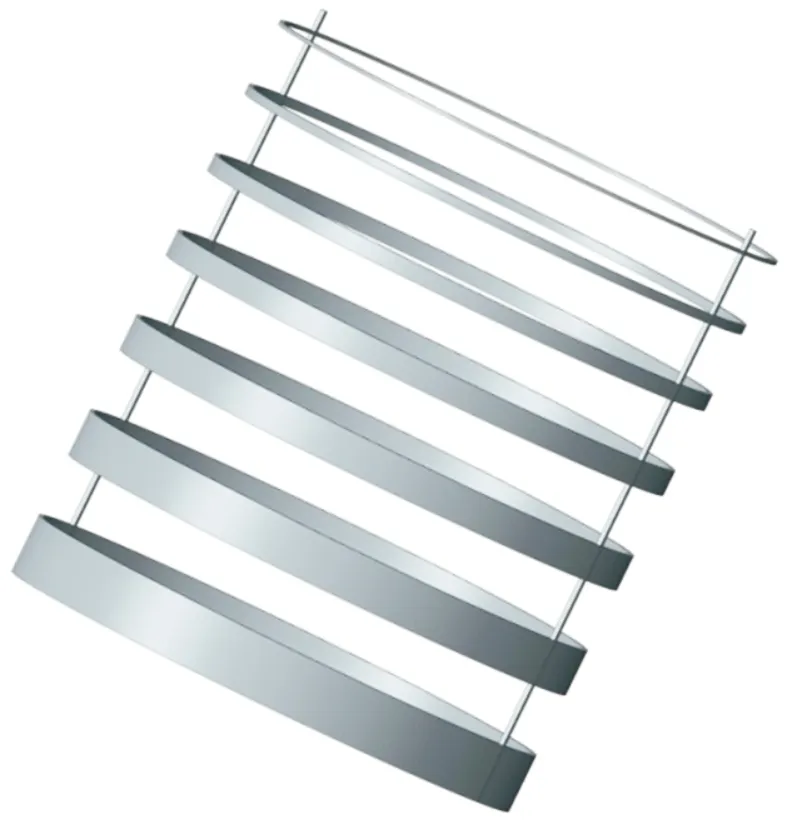

为实现破片低速梯次飞散,设计了一种典型的7圈2纵网络装药结构形式,如图 1所示,每圈装药径向深度均相同,装药轴向高度由破片飞散速度决定,炸药选用JO-9C,具有爆轰临界直径小、传爆可靠的特点,在界面尺寸≥1 mm时能够可靠起爆。网络装药作用过程是两个起爆点同时输入信号,引爆2条纵向传爆药条,然后引爆7圈驱动装药条,最终加载破片以不同的速度沿径向飞散。

图1 网络装药三维结构图

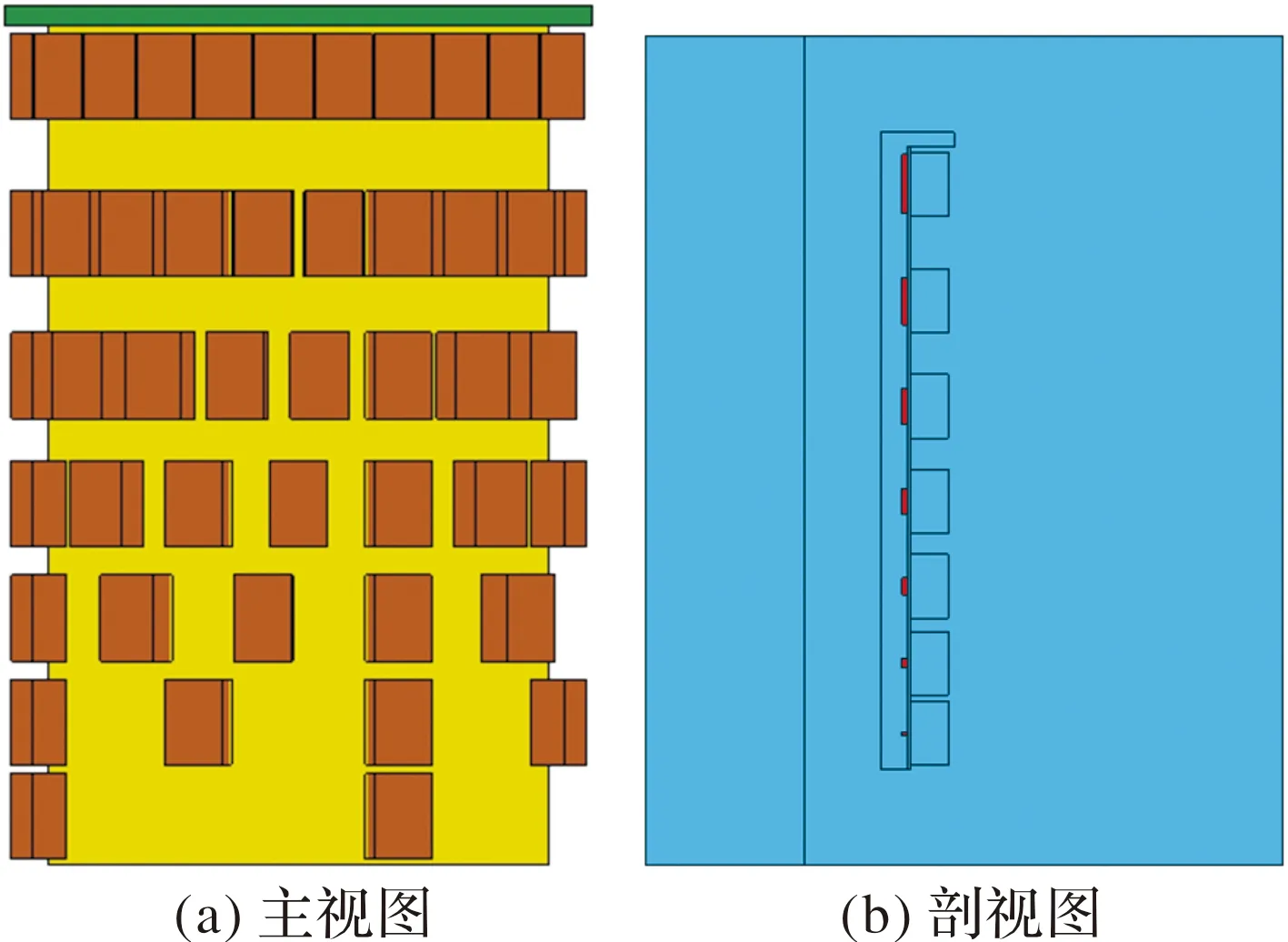

为提高炸药装填质量,消除装药内部裂纹、孔洞、间隙等瑕疵,传统的压装工艺无法实现径向装药结构,因此采用等静压炸药装药工艺[6],具体装药过程是利用装药工装将JO-9C炸药浇铸于壳体装药槽内,然后采用铝箔塑封袋包装并抽真空和排气处理,最后放置于充满油的压力容器中,对JO-9C炸药进行等静压装药成型,等静压网络装药壳体如图2所示,装药密度为1.5 g/cm3,爆速约为7 000 m/s。

图2 等静压网络装药壳体

由于壳体装药槽槽底部较薄,在炸药爆轰加载瞬间壳体破碎,爆炸气体产物溢出,因此相对于对称平板夹层装药结构,可将杀伤增强装置简化为半开口装药结构,此时破片初速可估算为[7]。

(1)

文献[8]研究认为在0.001~0.03极小装填比条件下,上式计算的破片速度较实际值偏低,提出采用格尼公式修正系数α对初速进行修正,且得出α是装填系数β的幂函数即α=0.464β-0.3。

根据修正后的破片速度格尼公式,计算的杀伤增强装置网络装药与破片飞散速度关系如表1所示。

表1 网络装药与破片飞散速度关系

1.2 原理样机

杀伤增强装置原理样机主要由壳体、网络装药、破片、起爆药等组成,制备的原理样机如图 3所示。其中,破片采用钨合金材质,根据表1中装填系数,破片尺寸长×宽×高为12 mm×12 mm×20 mm,单枚质量约为50 g,7层破片以首项为6,公差为6的等差数列进行布设,即分别为6枚(第一层)、12枚(第二层)、18枚(第三层)、24枚(第四层)、30枚(第五层)、36枚(第六层)、42枚(第七层),各层破片径向均匀布设。

图3 杀伤增强装置原理样机

为获取试验过程每枚破片的飞散特性,对破片进行编号处理,每枚破片坐标表示为(m,n),其中:m表示层数,层内破片数量越多,m值越大,此处m取值为1~7;n表示每一层内破片径向位置,以红线标注为起始位置,记为0,红线左侧依次为1,2,3,4,…,且距离红线越远,编号越大,同样的,红线右侧依次为-1,-2,-3,-4,…,且距离红线越远,编号绝对值越大。

2 破片飞散数值模拟

杀伤增强装置破片飞散特性的数值仿真采用ANSYS/LS-DYNA进行,计算方法采用三维多物质流固耦合MMALE算法。该计算模型由壳体、网络装药、破片和空气组成。仿真建模时考虑到工况的对称特性进行1/4模型三维建模,在对称面和空气域边界等边界设置相应的位移约束条件和无反射边界条件,计算模型如图4所示。

图4 仿真模型

杀伤增强装置七层破片驱动飞散特性仿真结果如图 5所示,从中可看出七层破片呈现出明显的速度梯度,计算结果表明第一层至第七层破片平均初速分别为10.8 m/s,21.4 m/s,32.1 m/s,43.7 m/s,54.8 m/s,66.6 m/s,76.9 m/s,与理论计算值基本一致,误差控制在6.5%以内,证实了网络装药设计的可行性及合理性。

图5 网络炸药爆炸驱动七层破片飞散特性

3 破片飞散特性试验验证

3.1 试验布局

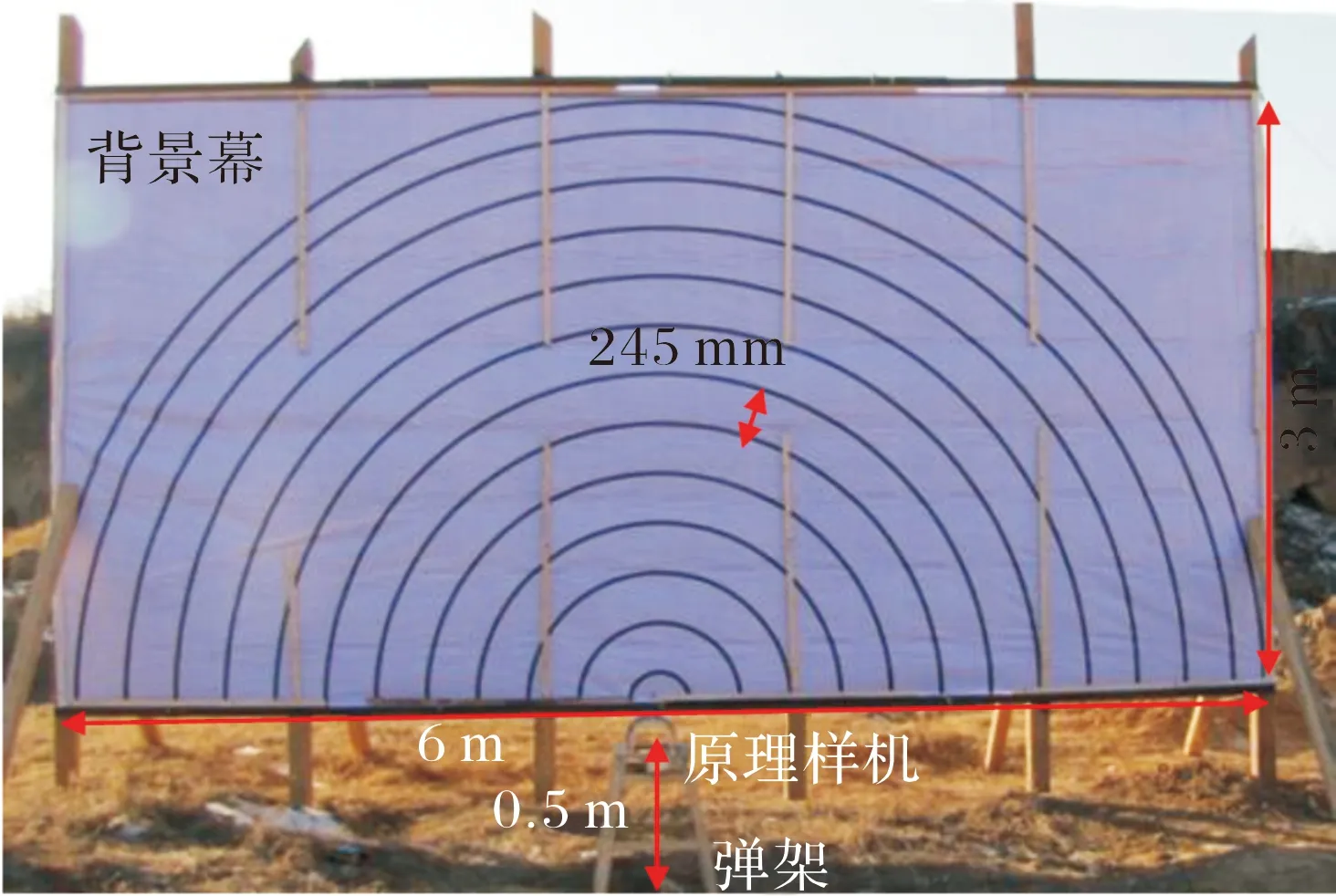

原理样机静爆试验布局如图 6所示,其主要由背景幕、弹架、原理样机、高速摄影等组成。其中背景幕为白色帆布,背景幕长度方向为6 m,高度方向为3 m,正面画同心等间距半圆弧,相邻圆弧间隔距离245 mm,原理样机水平放置,其轴线与背景幕上半圆弧圆心重合。为降低原理样机内网络装药爆炸后地面反射冲击波对钨合金破片飞散速度的影响,背景幕下沿距离地面高度应不小于0.5 m。高速摄影仪器未在图中显示,其距离爆心约为50 m,且摄像头与原理样机轴线、背景幕上圆心处于同一直线上,高速摄影拍摄频率为3 000 帧/s。

图6 试验布局

根据高速摄影仪拍摄的相邻两幅或多幅破片的像距确定物距,以及高速摄影的拍摄帧数确定时间,据此可计算出每枚破片的飞散速度。

3.2 试验结果及讨论

3.2.1 数据处理前说明

1)由高速摄影可以观察到破片均沿着径向方向飞散,且经过相邻圆弧间距离对应的幅数相同,即时间是相等的,说明重力加速度对破片飞散速度影响较小,特别是速度越高影响越小,在数据处理过程中重力加速度可忽略不计。同时,从理论角度进行分析,以破片飞散速度10 m/s为例,其飞行跨越相邻两个同心环(间距0.245 m)的时间约为0.024 5 s,则重力方向速度为0.24 m/s,值很小。

2)短时间内空气阻力对破片飞散速度的影响可忽略不计,这也可从高速摄影观察得知。

3)高速摄影拍摄过程中,由于网络装药爆轰产生火光,某些破片飞散过程并不能有效捕捉。

3.2.2 破片低速飞散速度

高速摄影拍摄的典型时刻破片飞散空间分布如图7所示,所有破片飞散速度统计结果见图8所示。

图7 典型时刻破片飞散空间分布

图8 破片飞散速度统计结果

由图7可看出,杀伤增强装置内网络装药爆炸后,七层破片分别以不同速度沿径向向外飞散,以45.0 ms时刻为例,可观察到七层破片的空间分布,少量破片由于爆炸火光遮挡无法捕捉,其中七层破片分别位于不同圆环半径处,且各层破片基本处于同一圆环内,说明七层破片呈现出明显的速度梯度。由图 8进一步可知从第一层至第七层破片平均飞散速度分别为8.2 m/s,17.8 m/s,26.2 m/s,36.9 m/s,47.3 m/s,56.2 m/s,66.4 m/s,相邻层之间破片速度差为8.4~10.7 m/s,与理论计算值相比较低,分析原因是由于文献[8]公式中修正系数是基于单层破片试验结果获得的,而在多层破片驱动过程中,网络装药层与层之间间隔距离短,炸药爆轰波传播过程可能对相邻区破片飞散造成影响,根据试验结果将修正系数优化为α=0.73β-0.316,其考虑了相邻层之间网络装药爆轰的影响。

同时,计算各层内破片飞散速度标准偏差分别为0.29 m/s,0.30 m/s,0.56 m/s,0.96 ms/,1.05 m/s,1.45 m/s,1.24 m/s,说明同层内破片飞散一致性较好,能够满足工程应用要求。

4 结论

1)等静压网络装药结构设计合理,装药尺寸可按照破片速度在爆轰临界直径以上任意设计,爆轰传爆可靠,通过数值仿真及原理样机静爆试验验证,网络装药能够实现对多层破片低速梯次抛撒。

2)网络装药爆炸驱动下七层破片沿径向方向飞散,呈现出明显的速度梯度,但由于相邻层之间网络装药爆轰波的影响,试验值与理论计算值、仿真值存在偏差,考虑多层破片干扰情况下格尼方程修正系数优化为α=0.73β-0.316。

3)各层内破片飞散速度一致性好,标准偏差介于0.29~1.45 m/s,能够满足工程应用要求。