自动进料快速对心数控自动破竹机研制与试验

常飞虎,周建波,,傅万四,孙晓东,张 彬,卿 彦,刘占明,陈忠加

(1.国家林业和草原局北京林业机械研究所,北京 100029;2.中国林业科学研究院 林业新技术研究所,北京 100091;3.湖南省林业科学院,湖南 长沙 410004;4.中南林业科技大学 材料科学与工程学院,湖南 长沙 410004;5.安吉吉泰机械有限公司,浙江 湖州 313301;6.北京林业大学 工学院,北京 100083)

我国传统的竹材加工工艺中,原竹的备料工段加工成本占成品竹产品总成本超过30%以上。由于竹材所具有的独特生理结构,使得竹材的加工在工艺或设备方面与木材有很大的差异性,竹材加工很大程度上依赖劳动密集型方式进行生产[1-2]。为此,本研究开发设计了一种自动进料快速对心数控自动破竹机。该设备实现了竹段长度1 200~2 100 mm,竹段直径60~150 mm 范围的原竹破竹分片加工,且能够实现竹段自动检测、连续进料、竹段径级自动识别、刀盘最优路径自动换刀、竹段快速对心破竹功能,解决了竹材前序工段原竹破竹快速对心难题。

本研究主要通过Pro/ENGINEER 软件设计构建了自动进料快速对心数控自动破竹机的三维模型,利用ANSYS Workbench 软件对设备主要受力部位进行有限元静力学分析,快速便捷地计算出模拟实际荷载作用状况下刀盘、刀具的位移与应力分布情况,对结构强度受力较大的零部件进行了分析,得出最优化设计方案。同时,对自动进料快速对心数控自动破竹机进行了大量试验验证。

1 自动进料快速对心数控自动破竹机结构设计

自动进料快速对心数控自动破竹机,是以定长的原竹段为加工原料,实现竹段轴心为基准快速定位,将其连续破分加工成预定规格大小可调竹片的自动化设备。

1.1 设计原理

充分考虑竹材结构特性以及竹材破竹分片的生产工艺要求,对数控自动破竹机采用整体和模块化的设计思想。自动进料快速对心数控破竹机依据实际破竹分片加工流程,在设备打开并复位到初始位置后,通过竹段上料机构将加工好的一定长度竹段输送到测直径位置,通过位于设备刀座下方的机械尺检测竹段直径。测量直径后,竹段上下夹料臂快速动作,沿直线驱动机构上下移动,在竖直方向上从起始位置移动到破竹工位后停止,实现快速对心,竹段到达破竹工位后,推竹机构推抵竹段的后端,竹段在夹料臂直线驱动机构的夹持状态下向刀座移动完成破竹分片动作,以此往复循环完成工作[3]。

1.2 整体结构

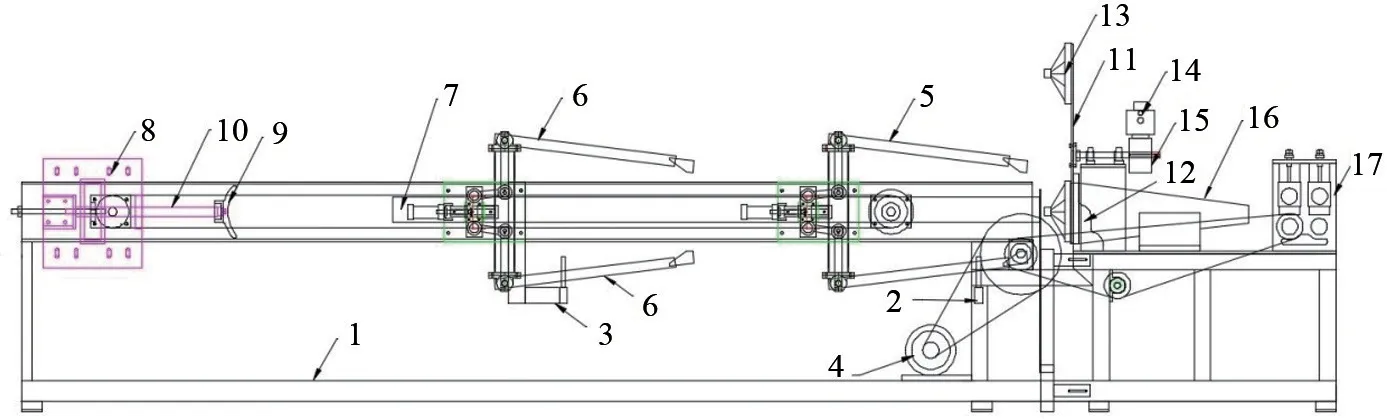

设备整体结构示意图如图1所示。数控破竹机的主要参数见表1。

1.3 关键部位结构设计

1.3.1 竹段自动检测及上料机构

图1 自动进料快速对心数控破竹机结构示意图Fig.1 Schematic diagram of the structure of the automatic feeding rapid and central NC breaker

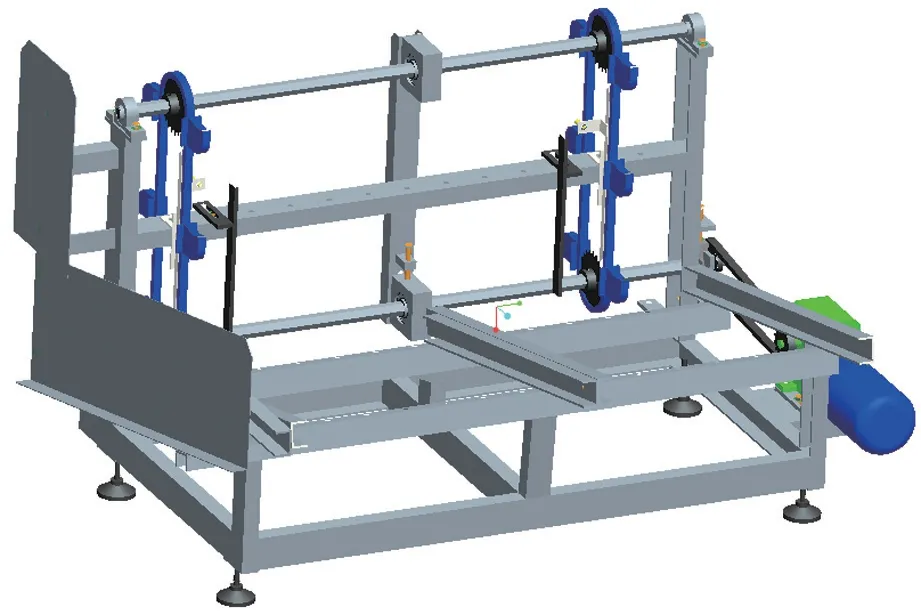

竹段上料机构设置倾斜料架,竹段堆积于上料架和上料皮带之间的空间;减速机带动主动带轮旋转,从而使竹段托架绕主动带轮和从动带轮旋转;竹段托架竖直向上选装过程中,每次只能带动一根竹段旋转,上料链条带有附件钩能够将竹段依次送至上料轴顶端,逐个将竹段落进预备工位;当竹段托架上没有竹段时,破竹机停止运行,防止无人管护时放空运行。在各个节点位置设置传感器等,通过PLC 控制,实现竹段自动检测、连续进料,如图2所示[4]。

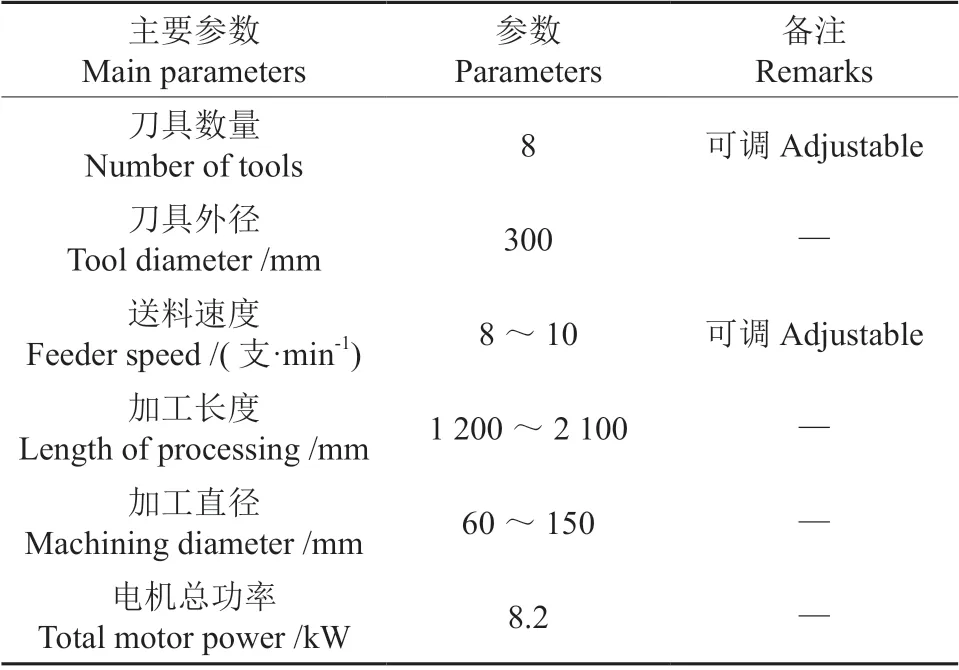

表1 数控破竹机的主要参数Table 1 Main parameters of the CNC bamboo breaking machine

图2 竹段自动检测、上料机构三维模型Fig.2 Three-dimensional model of bamboo segment automatic detection and feeding mechanism

1.3.2 竹段径级识别及自动换刀机构

竹段直径检测机构设置在自动上料机构顶部。其中的电子尺驱动装置的启动和停止受控于设置在测直径位置处的光电开关:当测直径位置的光电开关被竹段挡住时,电子尺驱动装置启动,向下伸向竹段,与竹段接触后再收回,直径测量完成;根据用竹段直径检测机构检测的竹段直径,通过控制装置,驱动刀架,将适合的刀盘转至与推竹机构正对,即可方便地实现根据竹段的直径用不同的破竹刀盘破竹的目的,如图3所示。

图3 竹段直径检测机构三维模型Fig.3 Diameter detecting mechanism and cutter head design and three-dimensional model of bamboo section

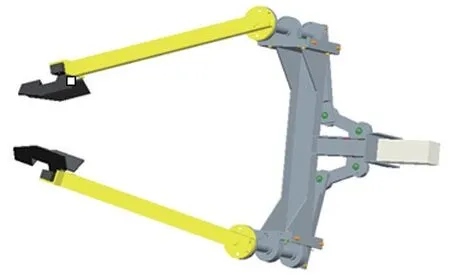

1.3.3 竹段快速对心机构

竹段抓取对心机构设计两个前后同步运动的夹具(带“v”形爪),每个夹具中的上下夹料臂连接在一个直线运动驱动装置连接的水平滑块上,气缸推动水平滑块,通过四连杆机构使得上下夹料臂合拢夹住竹段时,无论竹段的直径大或小,可保证竹段的中心线处于破竹路径上,使竹段与刀盘轴心重合,通过上下夹料臂同步合拢、分开,将竹段快速送到破竹工位上,实现竹段自动进料快速对心,如图4所示。

图4 竹段抓取对心机构设计及三维模型Fig.4 Design and three-dimensional model of the center mechanism of bamboo grab

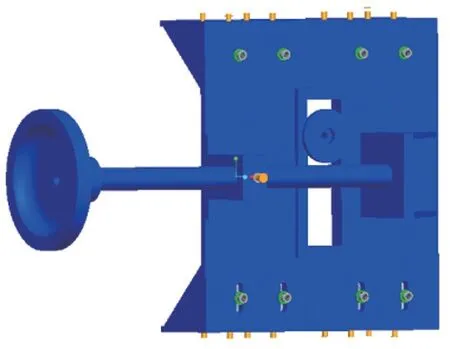

1.3.4 刀盘及换刀机构

破竹刀盘由刀座固定在机架上,刀盘形状为圆形,在其一周圆周均布安装刀具。刀盘上安装有8 把刀,每把刀都设置有对应传感器,用于系统的识别,并编号。根据每把刀的特点,设置它的加工范围。当上料竹段的直径落在对应刀号范围内时,系统根据刀号转动换刀电机,进行换刀。

每把刀具的破竹区间基本在10 cm 左右,按照1~8 编号,初步设定范围如表2所示。

自动刀盘切换机构,设计圆周均布排列刀盘,电子尺检测竹段直径获得胸径数据后,经传感器、PLC 运算判别刀盘编号,伺服电机通过减速器带动刀架旋转,将对应直径的破竹刀盘带动转至正对竹段,然后进行破竹动作。由于伺服电机控制精度高,结合运动控制算法,保证了刀盘转动过程不会有累计误差,不会出现定位不准现象。刀盘如图5所示。

表2 刀具破竹区间范围Table 2 Range of bamboo cutting section

图5 刀盘设计及三维模型Fig.5 Design and 3D model of cutter head

1.3.5 推竹机构

推竹机构中的推竹座通过传动导辊来运转推竹托盘,在行进过程中,推竹托盘与竹段后端始终接触,将其运送到破竹工位进行加工。整个推竹机构以链传动传递动力,使用滚轮与链条形成圆周运动,故当竹段在破竹工位破竹后,推竹座会进入圆周运动下半程,从而使其回复到初始位置,准备下一个循环动作。如图6所示。

图6 推竹机构三维模型Fig.6 Three-dimensional model of bamboo pushing mechanism

2 关键部位的有限元分析

2.1 刀盘静力学分析

2.1.1 材料加载

刀盘采用Q235-A 进行加工,Q235-A 力学性能特性,如表3所示。

表3 Q235-A 材料特性Table 3 Properties of Q235-A

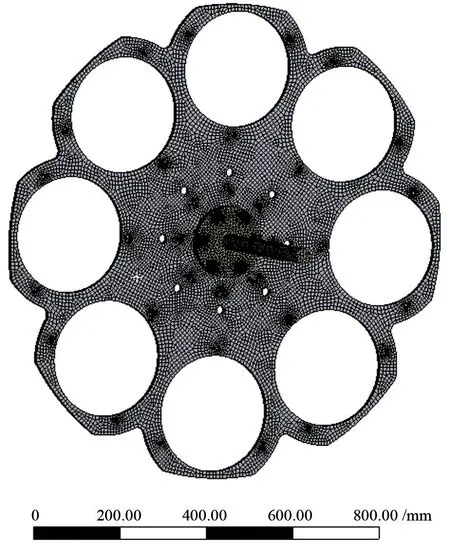

2.1.2 网格划分

采用ANSYS Workbench15.0 软件默认的网格化分方法,根据简化模型类型,几何形状,自动进行合理的网格划分。刀盘网格化分时,选择中等疏密度来默认划分,节点数共计155 147 个,单元总数为29 169 个;网格的其他参数均处于较好的状态,网格化分如下图所示。

2.1.3 施加约束和载荷

推进机构推动竹段向前侧刀盘行进,在行进的过程中,始终与竹段端面接触,受到持续的压紧力作用,通过竹段将力传递到刀盘和刀具上,则刀盘和刀具的载荷约束与边界条件如下:

载荷约束:惯性约束,9.8 m/s2(结构自重);推竹力大小,F=5 100 N。

刀盘的受力主要来自于竹段的撞击传递,所以要选取合适的位置对刀盘模型加载力,刀盘受力集中在8 个刀架的其中一个,故可任意选取一个刀架,在刀架圆周内侧面施加一个与刀盘平面垂直的力。刀具固定在刀盘上,刀盘使用螺母固定在机架上,可以等效的看成是固定在机架上的固定结构,刀盘背面安置由一个以中心轴为圆心,6 个螺栓孔为圆周的圆形挡板,因此其边界约束条件为固定约束。

2.1.4 求解

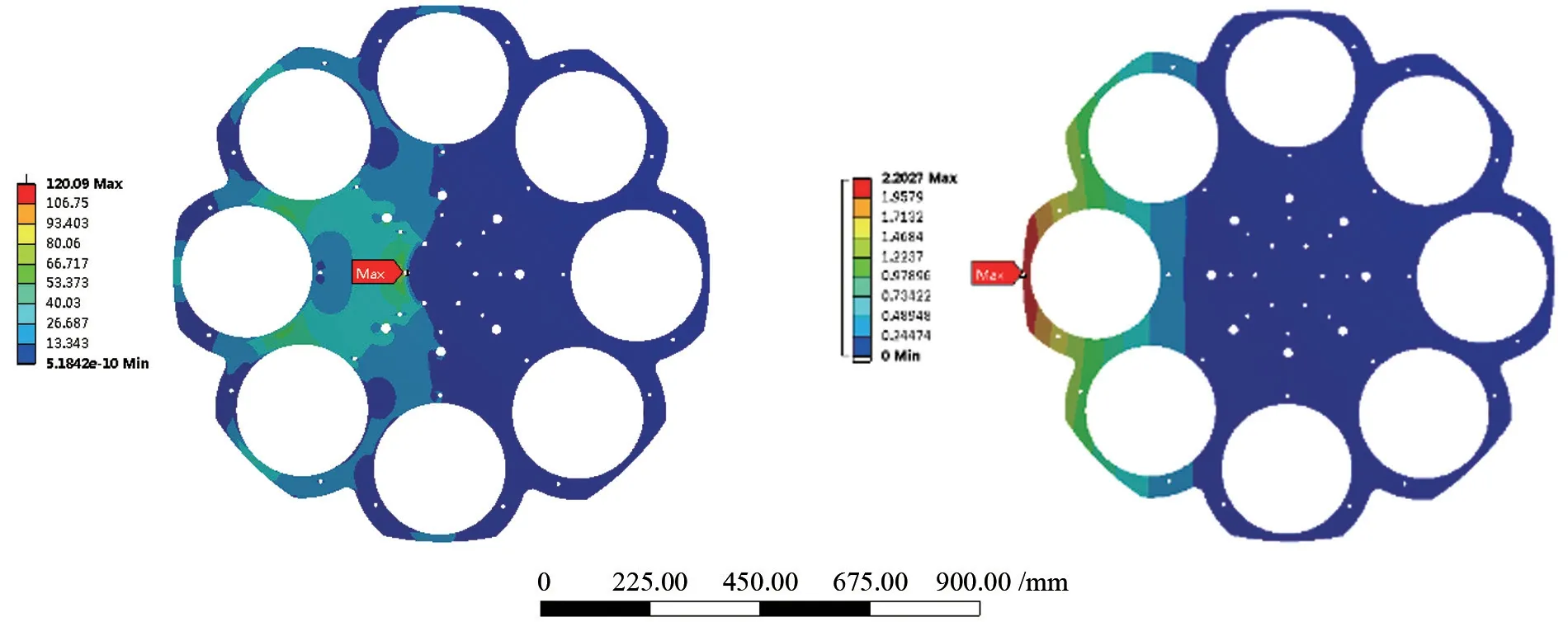

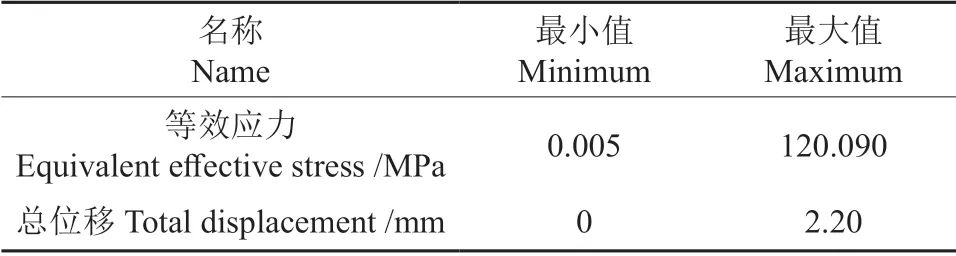

刀盘模型在加载约束和载荷后,经过求解运算,得到了刀盘的应力和位移云图,根据静力学理论对分析结果进行研究,应力和位移云图如图8所示,结果如表4所示。

图7 有限元网格划分Fig.7 Finite element mesh division

图8反映了刀盘的强度特性,由图8可以得出,刀盘有限元分析的最大应力出现在固定约束的螺栓处,根据结果对比分析,刀盘所受实际最大等效应力为120.09 MPa,其小于刀盘材料的屈服极限。根据物理理论第三、第四强度理论,机构中承受的最大等小应力要小于材料的许用应力。

刀盘使用的材料为Q235-A,其许用应力计算如下:

式(1)中:[σ]为许用应力,单位MPa;σs为屈服应力,单位MPa;n为安全系数,Q235-A 取n为1.5。

由公式(1)可得,Q235-A 的许用应力[σ]=235/1.5=156.7 MPa,则刀盘[σ]max=120.09 MPa<[σ],故刀盘强度满足设计要求。

位移云图反映了刀盘的刚度特性,即在外力作用下的变形大小。由表4和图8可知,刀盘的最大位移发生在刀盘受力刀具刀架的最边缘处,变形量为2.20 mm。根据刀盘的设计结构特性,刀盘位移量不影响设备的正常工作,对破竹精度的影响可以忽略不急,故刀盘刚度满足设计要求[8-9]。

图8 刀盘的等效应力和等效位移云图Fig.8 Cloud chart of equivalent stress and displacement of cutter head

表4 刀盘的有限元分析Table 4 Finite element analysis of cutter head

2.2 刀具静力学分析

2.2.1 材料加载

刀具使用45 号钢进行加工,45 号钢力学性能特性,如表5所示[5]。

2.2.2 网格划分

将模型以基于曲率的网格进行网格划分,利用Workbench 软件默认网格进行划分,刀盘选择中等疏密度来默认划分,节点数共计155 147 个,单元总数为29 169 个;刀具选择中等疏密度来默认划分,节点数共计10 331 个,单元总数为4 869个。网格的其他参数均使用软件默认状态,得到以下有限元模型[6](图9)。

表5 45 号钢材料特性Table 5 Properties of 45 steel

图9 结构网格划分Fig.9 Finite element mesh division

2.2.3 施加约束和载荷

刀具的受力直接来自于竹段的撞击传递,因刀具中刀片呈辐射状,且刀片圆周分布向前方有一个倾角,故主要受力是刀具中心向刀片传递。刀具的约束同样是固定约束,刀具被螺母固定在刀盘上,所以将约束施加在刀具外圆的周面上。

刀盘所受载荷间接由刀具传递,故刀具是直接受力结构,其受力大小与刀盘相等。

载荷约束:惯性约束,9.8 m/s2(结构自重);推竹力大小:F=5 100 N。

边界约束:刀具被螺母固定在刀盘上,所以将约束施加在刀具外圆的周面上[7]。

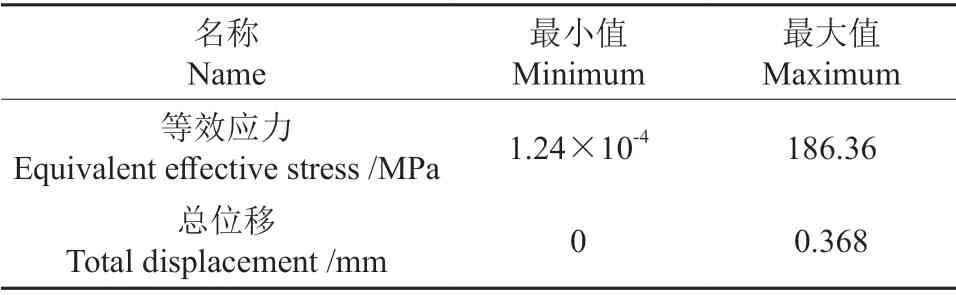

2.2.4 求解

刀具模型在加载约束和载荷后,经过求解运算,得到了刀具的应力和位移云图,根据静力学理论对分析结果进行研究,应力和位移云图如所示,结果如表6所示。

图10 刀具的等效应力和总位移云图Fig.10 Cloud diagram of equivalent stress and total displacement of tool

表6 刀具的有限元分析Table 6 Finite element analysis of tool

反映了刀具的强度特性,由表6可以得出,刀具所受最大等效应力为186.36 MPa,其小于刀盘材料的屈服极限。45 号钢安全系数取n为1.5,则根据公式(1)可得,45 号钢的许用应力[σ]=353/1.5=235.3 MPa,则刀具[σ]max=186.36 MPa<[σ],故刀具强度满足设计要求。

反映了刀具的刚度特性。由表6可知,刀具的最大位移发生在受力最集中的中心位置。在竹段破竹过程中,刀具的位移量会影响竹条的对中率,但刀具的最大位移量0.368 mm,对竹条的均匀性影响极小,所以刀具的刚度满足设计要求[8-9]。

3 试验验证

为了验证自动进料快速对心数控自动破竹机在实际应用中的破竹效果以及各项指标是否达到设计要求,进行了试验验证[10]。

自动进料快速对心数控自动破竹机试验样机如图11所示。

图11 自动进料快速对心数控自动破竹机试验样机Fig.11 Sample diagram of automatic feeding fast-tocenter NC automatic bamboo-breaking machine

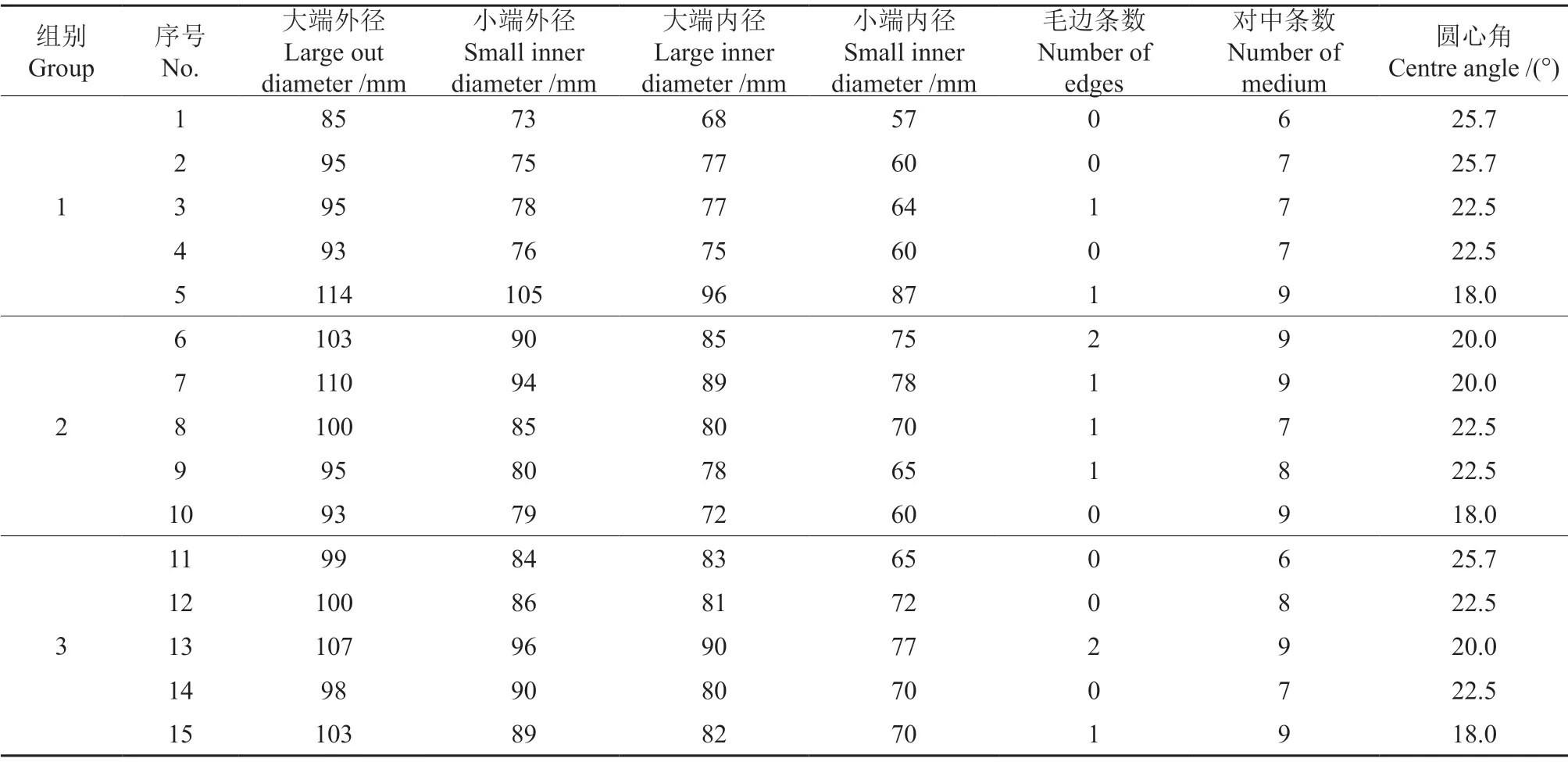

试验材料:竹段(表7)。

表7 竹段参数Table 7 Bamboo section parameters

3.1 试验方法

测试自动进料快速对心数控自动破竹机破竹速度,相对于传统的破竹机是否有所提高。计算出自动进料快速对心数控自动破竹机的竹条出材率,与传统破竹机的竹条出材率进行比较。测试自动进料快速对心数控自动破竹机的设备性能是否达到相关要求,其毛边率、对中率是否达到要求(图12)。

将3 组竹段进行破竹操作,对每组进行试验数据的采集与整理,并且留取样本(图13)。

3.2 结果与分析

3.2.1 数据整理

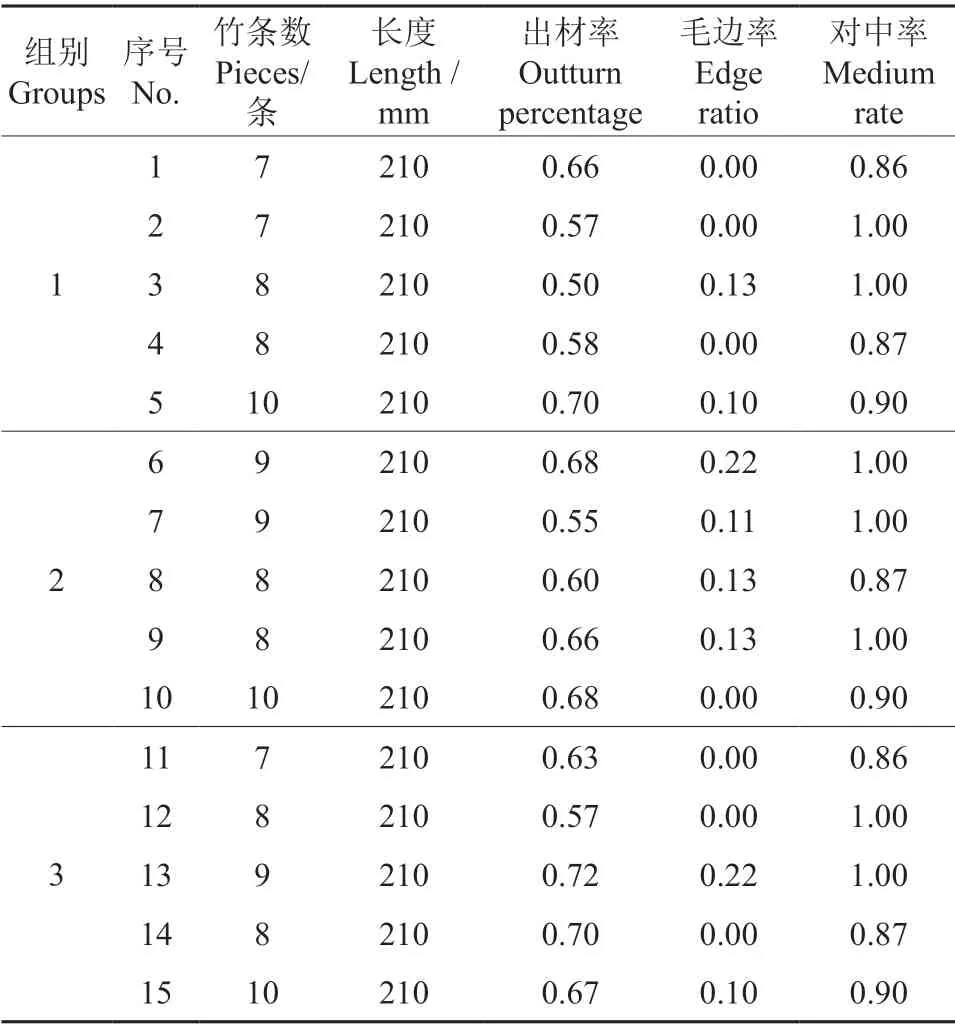

竹段试验数据记录如表8所示。

3.2.2 竹条参数计算

1)竹片毛边率和对中率计算公式:

图12 试验竹段上料及出料Fig.12 Feeding and discharging of bamboo section

图13 竹片的整理与数据采集Fig.13 Finishing and data collection of bamboo tablets

表8 竹段相关试验参数Table 8 Relevant parameters of bamboo section test

式(2)中:ηm为竹条的毛边率;ηd为竹条的对中率;nm为有毛边的竹条数量,单位根;nd为对中性好的竹条数量,单位根;nz为竹条的总数量,单位根。

2)竹片出材率计算公式。

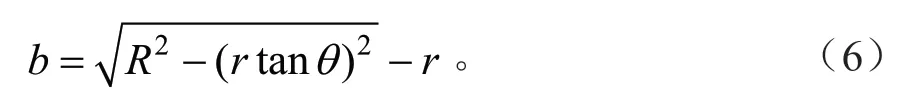

竹段经过剖分后得到n个竹条,理想竹条的横截面如图14所示。

图14 理想竹条横截面示意Fig.14 Schematic diagram of cross section of ideal bamboo pieces

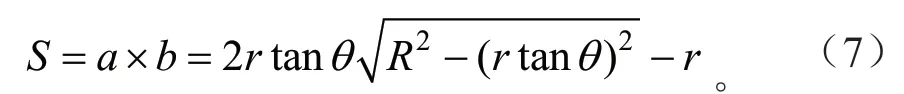

由图14可知,竹条横截面扩大为扇形后的二分之一圆心角为θ:

式(3)中:θ为竹条横截面扇形面二分之一圆心角;n为竹段被剖分竹条个数。假定竹条加工后最终得到的竹方材的长为a,宽为b,则:

式(5)中:a为竹条加工后最终得到的竹方材的长;b为竹条加工后最终得到的竹方材的宽。

将式(4)代入式(5)得:

则可计算得出竹方材侧面积S:

由几何知识可得圆台体积V计算公式:

式(8)中:h为圆台的高;R为圆台底端半径;r为圆台上端半径。

由式(8)可推算出竹段理想数学模型圆台的体积Vt:

式(9)中:l为竹段的长度,单位mm;R1w为竹段大端的外径,单位mm;R2w为竹段小端的外径,单位mm;r1n为竹段大端的内径,单位mm;r2n为竹段大端的内径,单位mm。

竹材的出材率η1为:

将式(7)、式(9)代入式(10)可得:

3.2.3 结果与分析

根据总结推算公式,结果计算如表9所示。

表9 试验结果Table 9 Test results

3 组试验验证,每组5 根竹段,平均用时37.2 s,可计算出破竹效率为16.9 m/min(8 段/min),与传统人工破竹相比,效率提高了2 倍。

整理试验采集数据可得出竹条的出材率在63.1%左右,与传统破竹机出材率相近;根据数据分析,对破分出来的竹条计算其毛边率,平均值在7.6%左右,对破分出来的竹条的对中率进行分析及计算,得出对中率控制在93.6%左右。

综合试验得出的分析结果,出材率与传统人工破竹相近,效率比人工提高2 倍,毛边率比人工破竹更低,且对中率满足竹条的均匀性。自动进料快速对心数控自动破竹机的工作性能指标满足要求,对试验样机有了充分的理论和数据支持,对该设备的进一步改进指明了方向。

4 讨 论

目前我国竹材备料工段设备的研究逐渐开展,本研究设计的自动进料快速对心数控破竹机解决了备料工段中破竹工艺的自动化问题,在行业内属于领先产品,但同其他行业设备比较,还处在相对落后阶段。

行业内同款类似产品,其破竹方式大致相同,具体结构存在差异化。本设计采用的是“钩抓”链式上料机构,还存在“阶梯式”抬升进料机构,两者上料方式不同,但其上料效果类似;类似产品还存在竹段直径检测装置不同,本设计使用机械尺进行测量,同类产品存在光幕测量方式。

自动进料快速对心数控破竹机还存在一些不足之处,需要在未来研究中进行改进和优化。竹段直径检测机构为单向机械电子尺,这对于弯曲度较大的竹段的检测可能存在偏差,未来可设计双向电子尺,以优化直经检测的准确度;由于竹段上料的放置是随机的,每根竹段的壁厚未经测量,这就导致不同壁厚的竹段不能分开收集,不利于后期竹段铣削加工,因此可以设计竹段壁厚检测装置,同时在出料导出装置后设计一分料机构,根据不同壁厚竹条有序堆放,方便下一步加工。

5 结 论

自动进料快速对心数控破竹机的设计实现了竹材破竹加工的自动化、连续化,适应了工业化规模生产,提高了竹材加工效率,节约人力成本,促进绿色、清洁、安全生产,提升了竹材前序工段加工效率。

1)设计了自动进料快速对心数控破竹机,主要包括上料机构、对心装置、径级识别及自动换刀机构、推竹机构、竹片导出装置等关键设计机构。

2)分析了自动进料快速对心数控破竹机破竹原理,利用Pro/ENGINEER 和AutoCAD 软件对自动进料快速对心数控破竹机的机械部分进行设计,绘制了三维模型。对刀盘和刀具进行建模,运用有限元软件ANSYS Workbench 对其进行静力学分析,分析得出刀盘和刀具的结构满足设计要求。

3)通过对自动进料快速对心数控破竹机样机的试验验证,得出了其破竹后竹片的各项指标,出材率为63.1%,毛边率降到7.6%左右,对中率为93.6%,其工作破竹效率比人工破竹提高2 倍,可满足竹材破竹分片生产需要。