韶钢2 200 m3高炉优化休复风操作生产实践研究

郑继平 齐万兵 卢春雪

(1.广东韶钢松山股份有限公司 广东韶关 512123; 2.中钢集团武汉安全环保研究院有限公司 武汉 430081)

0 引言

针对高炉炉役后期炉缸保温性能下降等生产实际,通过对休风操作制度、休风料、复风操作制度等生产实践的跟踪研究,对高炉炉温(Si、PT)、料线、休风料负荷、料制角度、复风风量控制等进行优化,解决炉内冷渣冷铁难排放,风压压差升高,炉况恢复较缓慢等问题,实现了高炉在短时间内快速恢复炉况且运行安全、稳定、高产的目的。

1 概述

韶钢7号高炉(有效容积2 200 m3)于2005年8月18日点火开炉,截至2020年5月,有效炉容产铁量已达12 627 t/m3,虽属于炉役后期生产,但7号高炉仍处于重负荷的强化冶炼时期,各项经济技术指标均领先国内同类型炉役后期高炉。在无异常休风的情况下,定修周期由原来的40多天延长至70多天,配合多工序同时检修,相应的检修时间也由原来的10 h左右延长至20 h以上。由于休风时间长且炉役后期炉型不规则以及炉缸保温性能下降,复风后炉缸不活跃,风压压差较高,复风一般20 min后出现探尺动作才放料,随之出现崩滑料、甚至管道气流,致炉况失常,同时因复风后渣铁物理热上升慢,流动性差,加剧了炉况恢复的难度。通过不断地分析讨论,进一步优化休复风方案,合理调整休风料加入方式和量,同时合理控制各段休风料的碱度、Al2O3质量分数以及渣比,配合上下部调剂,明显减小了高炉休风时煤气利用率下降的幅度,并实现了复风后炉况的快速恢复。

2 长期休风对炉况的影响

(1)7号炉已处于炉役后期生产,炉缸保温性能已极大下降,同时每次长时间休风,送风设备更换较多,风口处于敞开状态,大量空气促使休风焦炭缓蚀,使料柱进一步挤压且炉缸热损加剧。复风后炉温低,渣铁流动性差,新生成的渣铁较难流到铁口部位,炉内冷渣冷铁难排放,风压压差升高,炉况恢复较缓慢。

(2)因送风设备的大幅更换和调整以及复风后煤气流的重新分布影响,渣皮不稳定,时有脱落现象,炉墙出现大面积报警,热负荷高位振荡,甚至出现局部管道气流,导致炉况和炉温恢复难度增加。

(3)因长时间休风是多工序的综合检修,复风前期高炉用料质量不稳定,大比例使用落地烧或水熄焦,使慢风时间增加,延缓了高炉恢复进程。

3 休复风操作的优化

3.1 休风操作优化

3.1.1 休风操作制度优化

(1)休风前20 h退负荷操作,确保炉温目标:硅含量≥0.60%、PT≥1 505~1 520 ℃。维持合适的压量关系,保证炉况稳定顺行。若休风前炉墙出现大面积报警,热负荷上升,煤气利用率波动大,炉况出现顶压冒尖、崩滑料现象时,应及时减风200~500 m3/min,减氧1 000~2 000 m3/h控制过渡,若减风、减氧后炉况无恶化,顺行逐步好转,炉温逐步上升,则逐步回风争取休风料批数。

(2)休风前第一个铁口出铁40 min后,必须打开第二个铁口出铁,以确保准点休风,控制好检修时间。

(3)炉内风量约在3 000 m3/min时炉顶通蒸汽,重力除尘器通氮气吹赶煤气;风压降到150 kPa通知看水工关闭高炉本体漏水冷却壁;值班工长开炉顶放散阀时(风压<15 kPa),通知看水工关闭漏水小套进水,以减小漏水入炉对炉况的恢复。

(4)严格按料线1 450~1 500 mm操作,确保最后放入炉内为焦炭,切断煤气后不再放料。从减风开始,注意控制上料料线,炉顶温度在120 ℃以上,保证炉顶顺利点火,使检修进度正常推进。

(5)休风前风量3 000 m3/min,停1台常压冷却泵;休风后立即停1台高压泵;导流后,常压水调至0.38 MPa,高压水调至0.8~1.0 MPa,以确保炉内热状态的平衡,避免炉墙大幅波动。

(6)休风后将不更换的风口前端清理干净,全部堵上水炮泥,更换好的第一时间也要堵好水炮泥,以减少炉缸热损,直至复风前试漏结束后,全部捅开。

3.1.2 休风料的优化

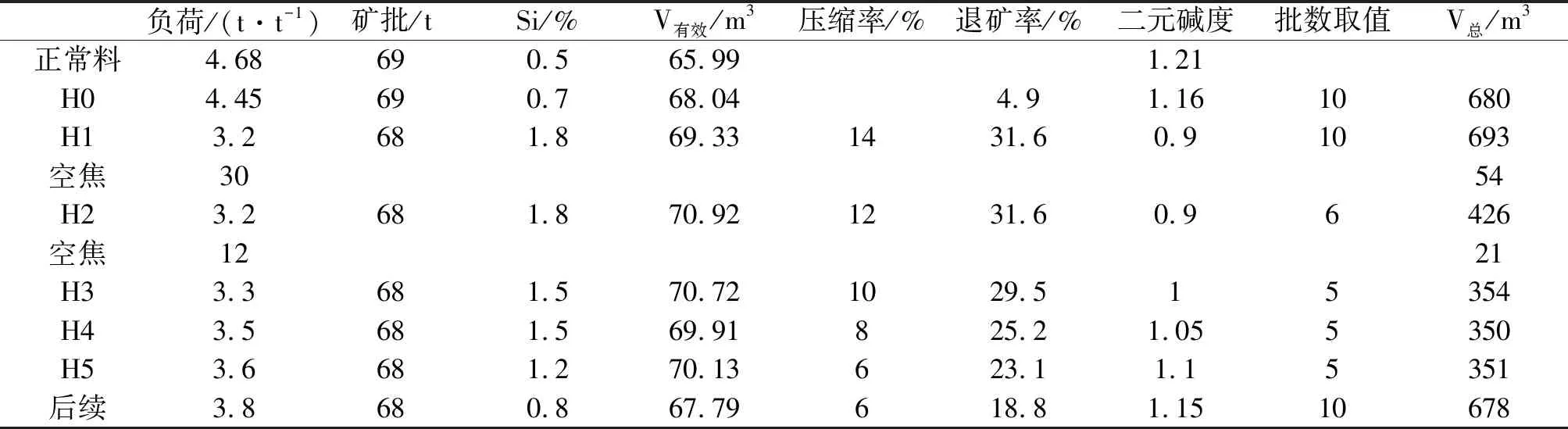

(1)休风料由以净焦分段集中加入改退矿分段加入,以减少料层厚度的波动,确保适宜的气流分布;同时严控休风料加入时间,H1开始入炉后控制入炉休风料(41±1)批,按28 h休风时间计算休风料(见表1)。

表1 按28 h休风时间计算休风料

(2)中心焦加入方式由定比例改定量加入,以维持中心气流的稳定性,同时要继续使用小焦,固定用量(0.5~0.8 t/批),以减少休风前煤气利用率的大幅下降。

(3)二元碱度的控制。H0段休风料较正常降低0.08~0.12倍,H1和H2段休风料较正常降低0.3~0.35倍,杜绝复风后高碱度、高硅铁水。

(4)休风料的设定。使用辅料调整每段休风料的配比,渣比不得超过380 kg/t,Al2O3质量分数不得超过15%,以保证镁铝比维持在0.6~0.7,确保炉渣的流动性正常,炉况平稳。

3.2 复风操作优化

3.2.1 上部制度优化

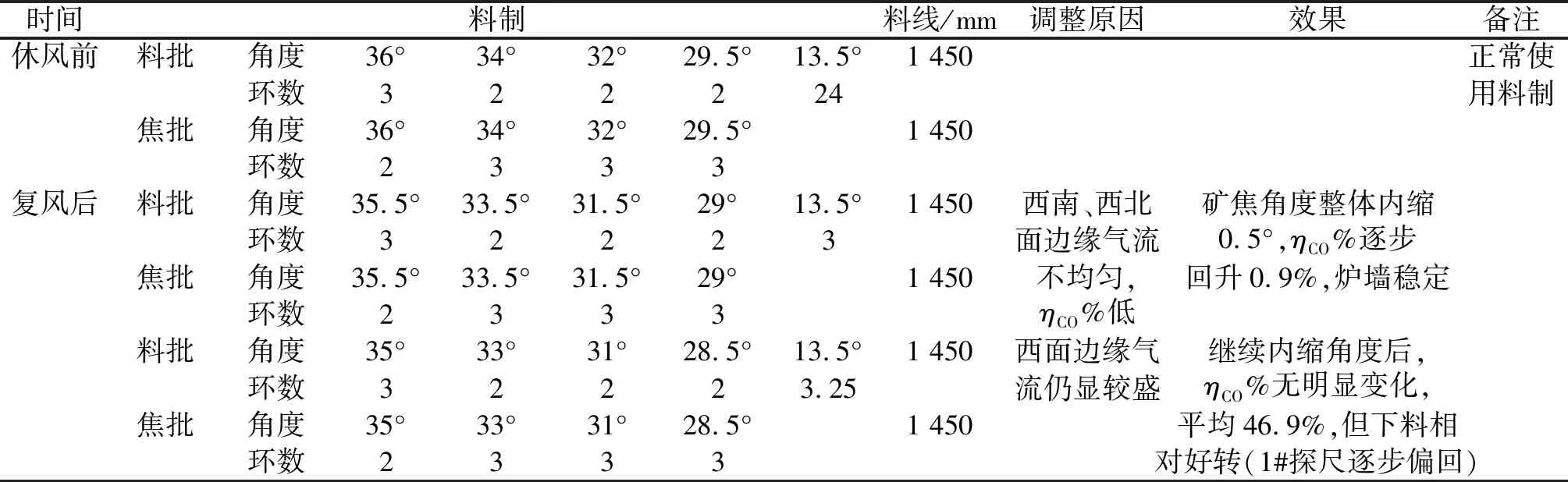

基于炉温因素以及煤气流分布情况,复风后一般退矿批至63 t,二元碱度按1.13~1.15倍控制,上部制度调整适当疏松边缘,提中心焦量,强化中心,维持两道气流,以促进炉况恢复。后续随着风量和矿批的逐步恢复,逐步调回正常中心焦量。休风前后料制对比见表2。

3.2.2 下料控制优化

复风后,风温全用,送风比达1.0以上时,即开加湿,调至20~30 g/m3控制,以降低煤气黏度,加快料动,提早放料,减少深料线对炉况和炉温的影响。当料线恢复至2 000~2 200 mm时,人为控料,减缓下料速度,以防气流过于压制,出现边缘管道。

3.2.3 料仓使用优化

基于7号炉料仓排料,由远及近,复风后对于落地烧或水熄焦的使用,要求固定放置中间仓位,分别按一定比例搭配,使其布置在炉内环带位置,尽量减小对炉况恢复的影响。

表2 休风前后料制对比

3.2.4 炉温恢复优化

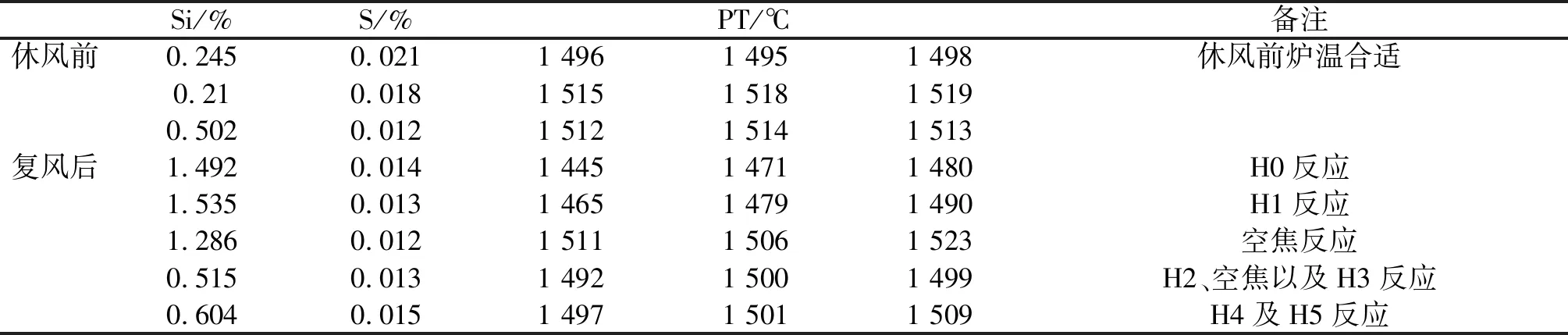

7号炉放风前要求必须风口出现堆焦,即H1段休风料和空焦达到,以增大软熔带焦窗厚度,提高料柱的透气性,使其在复风后二次铁反应,促进炉温的快速提升。复风后矿焦比4.0 t/t控制,目标硅含量为0.80%,风温尽可能全用。当风压上至150 kPa时开炉身漏水冷却壁进水,以确保炉内热状态的平稳过渡。休风前后炉温控制见表3。

表3 休风前后炉温控制

3.2.5 炉前出铁优化

7号高炉2#、3#铁口夹角60°,同在南场,1#铁口为主铁口,在北场。从探尺反应以及炉缸状态分析,1#铁口方位炉缸相对活跃,利于冷渣冷铁的排放。一般高炉复风后无特殊情况下,第一炉铁水均选择1#铁口出铁,钻头规格规定为φ60 mm,开铁口时间由以前规定复风60~70 min后打开,现要求按累计风量达20万~24万m3时打开铁口,有效杜绝了铁口打开空喷即堵的现象。

3.2.6 风氧量恢复优化

引煤气后,送风率1.0~1.2时,开加湿视风口状况操作。前期顶压低5~10 kPa,以尽量吹透中心。视压差情况,选择加风幅度和频度。风量小于3 000 m3/min,每次加风200~300 m3/min;后续在炉况稳定的前提下,快速回风至3 500 m3/min以上,开始富氧3 000 m3/h,并喷煤15 t/h,短时间休风(一般要求60 min内恢复正常风量,80 min内恢复正常氧量操作)。

3.2.7 优化后的效果分析

通过科学调剂精料管理、优化休风料加入方式、上下部操作制度并改进造渣制度和出铁模式等一系列措施,减少炉况的波动,实现高炉煤气流分布和操作炉型的快速形成,达到高炉在短时间内快速恢复炉况的目的。

4 结语

(1)结合7号高炉自身特点,通过吸取历史经验,长时间休风以碱度控制在0.95左右,Al2O3质量分数≤14.5%,MgO质量分数≥8.0%为基本原则来下休风料,确保了复风后渣铁流动性正常。

(2)休风料加入模式上维持中心焦量不变,稳定休风前的气流分布,减少了煤气利用率大幅下降的现象。

(3)对于炉役后期高炉,较长时间检修时(>20 h),提前1 d采取退守操作,调整好炉况,确保煤气流分布合理,炉温充沛,维持炉况稳定顺行,是实现高炉复风后快速恢复的基础。

(4)炉役后期高炉长时间的休风,炉况恢复时要提前做好准备,尤其是炉前出铁作业。