限碳背景下燃煤电厂对策分析与电化学催化还原技术进展

马双忱,武 凯,刘 畅,别 璇,王 智,王雨菲,李嘉雨

(华北电力大学 环境科学与工程系 河北省电厂烟气多污染物控制重点实验室,河北 保定 071003)

0 引 言

对于人类社会和地球,气候变化是一项紧迫的威胁,且具有潜在的不可逆转性。2018年10月,联合国政府间气候变化专门委员会(IPCC)审议了《关于全球升温1.5 ℃的特别报告》(SR1.5)[1],报告指出:截至2017年,人类活动导致的气候变暖比工业化前的水平高出约1 ℃,若继续以目前的速率升温,全球升温可能会在2030—2052年达到1.5 ℃,将增大健康、生计、粮食安全、水供应、安全、经济增长等气候相关风险。根据美国国家航空航天局戈达德太空研究所(NASA GISS)科学家正在进行的一项温度分析[2-3],与1951—1980年的平均温度相比,2019年全球年平均温度增幅0.98 ℃。

Jouzel和Lüthi等[4-5]通过分析南极的冰层结构及其成分,证实了温度与CO2浓度关系密切。据夏威夷莫纳罗亚观测站(Mauna Loa Observatory)的监测结果,2020年5月大气CO2浓度达750.77 mg/m3的季节性峰值,创造了有监测记录以来CO2月平均浓度新高。同时大气中CO2浓度的增速正稳步加快,2000—2010、2010—2020年的年平均增长分别为3.60、4.32 mg/m3,大量证据表明,大气中CO2浓度增速加快是由排放量增加引起[6]。据《2018年国民经济和社会发展统计公报》[7]数据,2018年中国能源消费总量为46.4亿t标准煤,其中煤炭消费占比59.0%,在能源构成中仍处于主体地位。根据全球碳计划组织发布的报告[8],中国碳排放量在全球碳排放总量的占比由2016年的25%升至2017年的27%,是全球最大的碳排放国,正面临着严峻的碳减排形势。

采用物理、化学、生物等方式对分离后的CO2加以利用或封存,以实现CO2减排的工业过程,是减少CO2排放、控制温室效应、实现化石能源清洁利用的重要手段。电化学催化还原(Electrochemical catalytic reduction,ECR)由于具有产物的选择性可控、反应条件温和、反应器形式紧凑等优势逐渐受到国内外研究人员的关注,且用于驱动反应的电能可由太阳能、风能、潮汐能等非稳定能源提供,为弃风、弃光、弃水等低品位电能的利用提供了途径。

本文对CO2电化学催化还原技术的过程原理进行了阐述,围绕电极、电解质、CO2溶解性、反应器形式进行了讨论,通过对比分析不同体系的特点,提出燃煤电厂烟气中CO2电化学催化还原对策,并指出在向实际应用转化过程中该技术面临的障碍和研究趋势。

1 CO2电化学催化还原

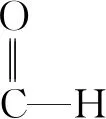

自20世纪80年代,电化学催化还原CO2逐渐成为国内外科研界的研究热点。CO2电化学催化还原是通过外加电压、电流提供电子,在不同的催化剂、电极、电解液以及电解电势等条件下,将CO2转化为CO、甲酸、甲醇、草酸和甲烷等产物,基本化学反应式为

(1)

CO2电化学催化还原流程通常分为:① CO2分子吸附到催化剂表面;② 催化剂催化转化、电子转移和质子迁移;③ 目标产物从催化剂表面脱附并扩散到电解质中。随着CO2在不同电极上的还原过程得到广泛研究,学者们普遍认可的CO2电化学催化还原过程[9-13]为

1)电极对CO2(g)的吸附和活化

(2)

(3)

(4)

③·CO+(ads)脱除一个O原子生成 ·C(ads):

(5)

④·CO+(ads)加H+生成·COH(ads):

(6)

(7)

3)中间产物加H+和聚合生成最终产物

(8)

乙二酸:

(9)

(10)

(11)

(12)

(13)

在一定的过电位条件下,H+和·C(ads)、·COH(ads)、·COOH(ads)等中间产物通过聚合生成链状大分子有机物CxHy、CxHyOH、CxHyCHO、CxHyCOOH等,CO2电化学催化还原过程如图2所示。

图1 CO2电化学催化还原路径及中间产物

图2 CO2电化学催化还原过程

1.1 电催化过程中的电极问题

CO2电化学催化还原过程的最终产物通常为CO、HCOOH、(COOH)2等小分子物质,难以生成更具利用价值的长链大分子有机物。最终产物的影响因素复杂,除了电极材质和电解液组成,物种在电极上的吸附能力差异也是影响反应路径及最终产物的显著因素。在水溶液中部分金属电极对物种的吸附能力与最终主要产物的关系如图3所示。

由图3可知,当阴极M对CO2的吸附能力很弱时(如Ti、Mo等),通常只在阴极生成H2,只有在较高CO2浓度或压力下,部分阴极(如Fe、Co等)才会通过路径⑤生成HCOOH;当中间产物M-CO易脱附时(如Zn、Ag等),反应倾向于通过路径①生成CO;当中间产物M-COOH易脱附时(如In、Sn等),反应倾向于通过路径⑤生成HCOOH;当阴极M对CO2具有一定的吸附能力,且各类中间产物脱附差异不明显时(如Cu、Ru),反应倾向于路径①~⑤联合生成种类更多、链式结构更长的CxHy、CxHyOH、CxHyCOOH等大分子。因此强化电极对CO2及其中间产物的吸附能力是促使生成更具利用价值的长链大分子有机物的有效方法。

由于Cu与Cu基材料具有产物种类丰富、材料廉价易得等特点,在电化学催化还原CO2研究中受到关注。Kendra等[15]试验研究了在Cu电极上还原CO2,发现CH4、C2H4、羧酸、醛、酮等16种还原产物。Hansen等[16-17]结合DFT计算,发现Cu电极对—CO和—COOH基团的结合能力处于最均衡的状态,电极上吸附的中间产物种类丰富,为还原反应提供了更多路径,为生成烃类、长链终产物提供了更多可能。

图3 物种在电极上的吸附能力差异与最终主要产物的关系

为了进一步强化以Cu基材料为阴极的CO2电化学催化还原特性,对Cu基材料进行改性和修饰,其中改进Cu基电极的形貌结构、制备Cu基合金和Cu基复合材料的研究最受关注。

Cu基电极的形貌结构对产物具有重要影响,Pardal等[18]在研究树状、蜂窝状和泡沫状结构的Cu电极时发现,树状结构电极上的产物主要为CO和CH4,而蜂窝状和泡沫结构电极上的主要产物为C2H4、C2H6。由于不同金属电极的CO2催化还原活性不同,因此通过制备合金的方式,可在改善电化学反应活性的同时,提升电极对产物的选择性。Jia等[19]以纳米铜薄膜(Nano copper film,NCF)为基底,通过电化学沉积法制备纳米Cu-Au合金电极,并在KHCO3水溶液中表现出较强的催化活性,研究表明在其所制Cu63.9Au36.1/NCF合金电极上,甲醇的法拉第效率达15.9%,约为纯铜电极的19倍,同时乙醇的法拉第效率提升12%左右,Au的加入有效促进了产物对醇的选择性。金属电极的功能单一、适用范围较小,因此通过对金属和非金属材料的复合和修饰来显著提升电极性能、丰富电极功能受到重视。Li等[20]通过将纳米铜颗粒负载在富含吡啶-N的石墨烯(pyridinic-N Graphene,p-NG)上制备p-NG-Cu复合电极,结果表明,该电极对CO2和质子均具有极强的吸附能力,可有效促进C—C键的结合和加氢反应,并表现出对C2H4产物较高的选择性。目前对Cu基材料的研究较为广泛[21],但缺乏对确定反应路径的切实支撑理论和中间产物的形成机理,电极材料、结构与反应活性、产物选择性间的关系有待进一步揭示。

1.2 电催化过程中的电解质和CO2溶解

电解质为反应提供了环境,其成分组成是影响反应过程的关键因素,主要可分为水、有机溶剂、离子液体3类。

水体系的反应优势在于有充足的质子来源,在水溶液中进行CO2还原更经济,但存在析氢反应与CO2还原反应间的竞争问题。通常CO2在有机溶剂中的溶解度比在水中大,且在有机溶剂中缺少以水为主的大量质子来源,可削弱析氢副反应,但有机溶剂的挥发性、致毒性、解吸能耗高、设备腐浊性大等特点引发了诸多难以解决的问题。离子液体以其极低的挥发性、较宽的液态温度范围、对CO2优良的溶解性、极高的热和化学稳定性、电化学窗口宽等优点[22-23]引起学者关注。其中,咪唑类离子液体因其物理、化学结构易于调整、黏度低、对CO2的吸收容量大、较好的CO2/N2、CO2/CH4分离效果等特点,得到广泛研究。

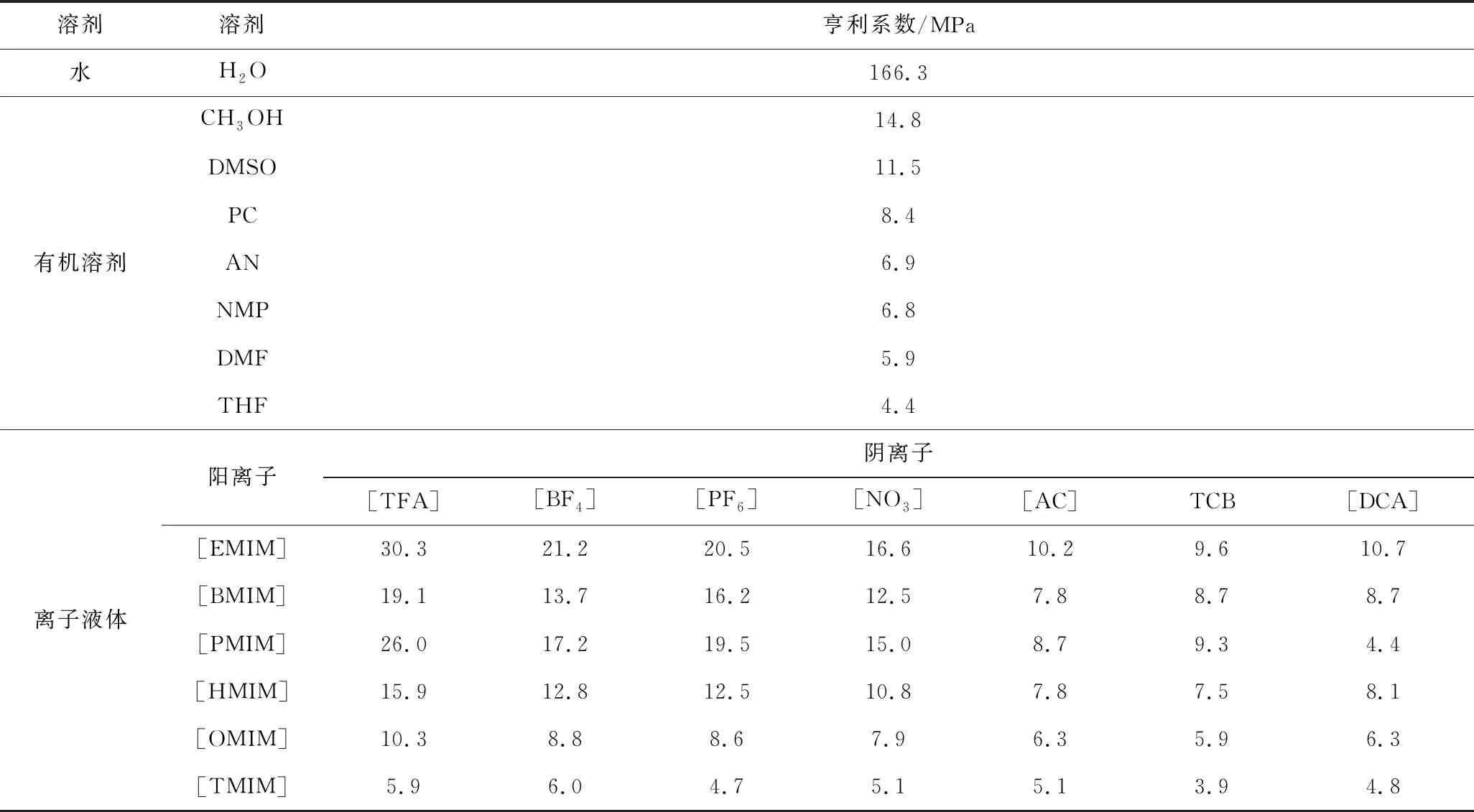

CO2作为所消耗的反应物,在电解质中的浓度直接影响反应过程的进行。相比于水和有机溶剂,在离子液体中主要利用其特有的氢键网络结构和阴离子与CO2之间的弱Lewis酸碱作用,将CO2固定于离子液体的网络空隙中[24]。表1为CO2在部分溶剂中的亨利系数(25 ℃)[25-32]。

在实际应用过程中,高品质的CO2气源难以获得,以燃煤电厂尾气中的CO2为例,其体积占尾气总量的10%~15%,经估算,25 ℃、101.325 kPa、15% CO2下CO2在部分溶剂中的摩尔分率分布如图4所示。

表1 CO2气体在不同溶剂中的亨利系数(25 ℃)

图4 15% CO2在部分溶剂中的摩尔分率(25 ℃、101.325 kPa)

离子液体的引入对CO2电化学催化还原有促进作用,可明显提高体系中CO2的溶解性[35],降低还原电位[36],但在离子液体中CO2电化学催化还原的电流密度仍较低[37],距实际应用仍有一定的差距。

1.3 电催化过程中的反应器型式问题

根据反应连续性的不同,反应形式可分为间歇式和连续式[38-40]。间歇式反应受限于CO2在电解质体系中扩散和溶解特性,随着反应进行,电解质溶液中CO2浓度降低导致反应速率下降,典型的间歇式反应器形式如图5所示。

图5 间歇式反应器

为了保证连续电化学反应工作的进行,在连续式反应器上气体扩散电极得到了广泛应用,相比于需将CO2溶解在电解质中的间歇式反应,直接将CO2气相输送至阴极,保持入口CO2浓度处于相对高位,保证CO2转化效率和体量,在保证阴极上反应物浓度稳定的同时有效减弱了气液传质的影响。典型的连续式反应器形式如图6所示。

向阴极持续供应一定浓度的CO2,CO2经气流均布板,为气体扩散阴极提供稳定的CO2氛围,CO2在电极上被还原为产物并随后从电极上脱附下来,部分气态产物(CO、 CH4等)随CO2气流排出,部分气、液态产物溶解至电解质中。同时,向阳极持续供应H2O等质子源,为电解液补充所消耗的质子,并产出一定量的O2等副产物。

图6 连续式反应器

作为影响连续电化学催化还原过程的关键因素,气体扩散电极(Gas diffusion electrode,GDL)因其优良的孔隙结构和比表面积,极大提升了其上CO2的扩散和传递,同时其微孔效应在内部产生较大压力,从而促进了电化学催化还原反应的发生[41]。陈国钱等[42]基于碳毡制备了负载锡-石墨烯催化层的新型气体扩散电极,在含饱和CO2的KHCO3电解质溶液中将CO2电化学催化还原为甲酸,平均电流密度达12.79 mA/cm2,甲酸的法拉第效率达41.55%,与溶解态CO2反应条件相比,采用气相CO2反应条件电化学催化还原性能更好。Prakash等[43]分别制备了Sn粉修饰的气体扩散电极(SnGDL)和Sn粉末涂层的石墨电极(SnG),研究发现相对于SnG电极,SnGDL电极上CO2反应的电流密度增加5倍左右。

尽管间歇式反应器无法实现连续的电化学反应,但其具有结构简单、维护方便、运行稳定、干扰因素少等特点,为精确的电化学特性研究提供了便利,被广泛应用于电化学基础研究中。大体量CO2气源在实际应用时,间歇式反应器受容积限制,需选择连续式反应器,但连续式反应器存在对制造工艺要求高、投资和维护成本大、气体扩散电极易污堵等缺点,未来式反应器的劣势有望得到改变。

2 燃煤电厂烟气中CO2电化学催化还原对策

由于燃煤电厂烟气成分复杂,气体中主要包含N2、O2、CO2和少量SO2、SO3、NOx、CH化合物等有害气体,且夹杂少量石膏、粉尘等固体颗粒,同时携带细小液滴,作为复杂的复合气固液三相体系,对烟气中的CO2进行电化学催化还原具有一定难度。

针对燃煤电厂尾气体量大、成分复杂、CO2含量低(10%~15%)、CO2气源品质低等问题,对不同体系下CO2电化学催化还原特点,及应用于燃煤电厂尾气中CO2还原的可行性进行对比分析(表2)。

表2 CO2电化学催化还原特点及应用于燃煤电厂尾气中CO2还原的可行性对比分析

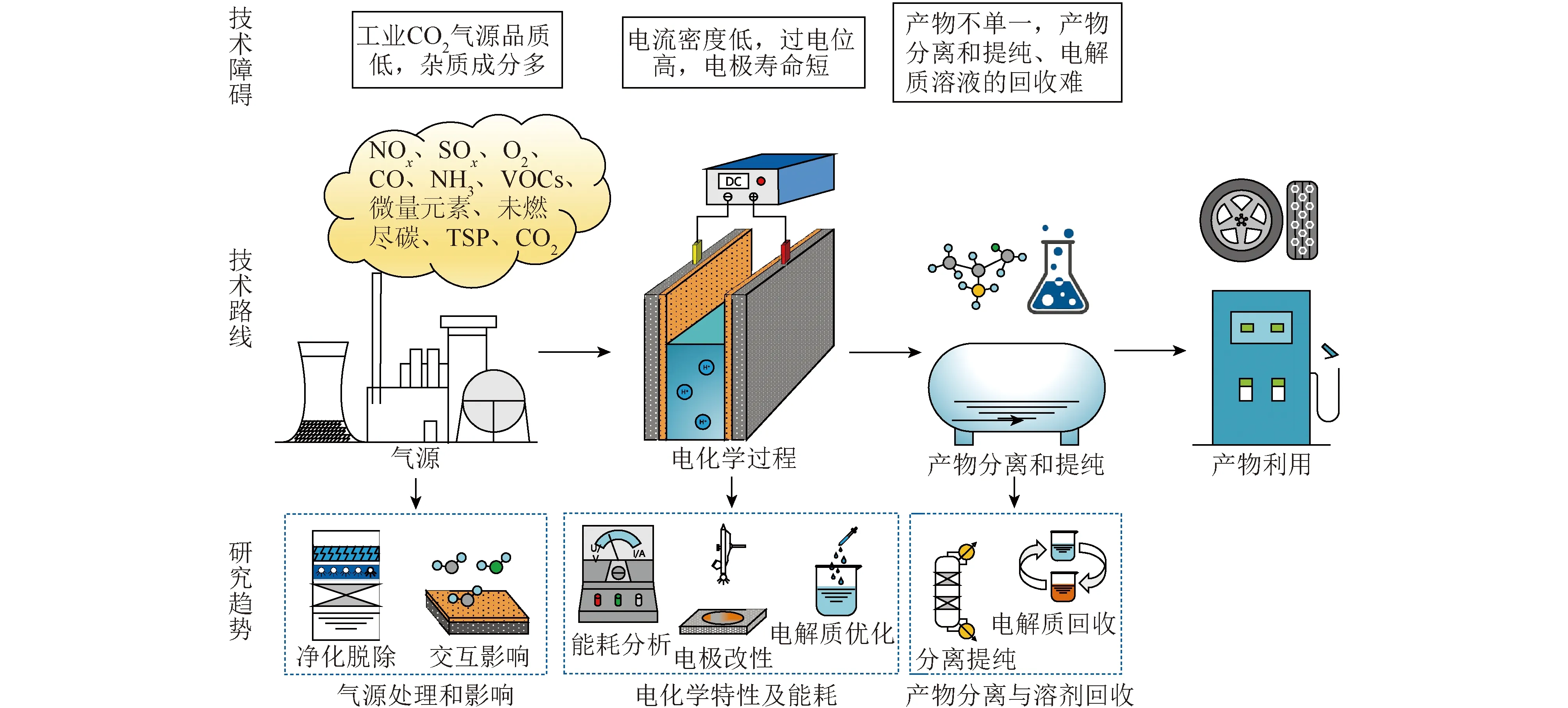

大体量、低浓度CO2电化学催化还原过程应选择连续式反应器,Cu基材料的产物种类丰富且可利用价值高、材料廉价易得等特点更适合作为电极,离子液体以其优异的电化学反应特性和能够复合多功能的特点更具应用潜力,结合电化学催化还原技术特点和燃煤电厂结构特征,对大体量、低浓度CO2电化学催化还原条件进行筛选,提出燃煤电厂尾气中CO2连续电化学催化还原技术应用路线(图7)。

图7 大体量、低浓度CO2电化学催化还原条件选择与技术应用路线

CO2电化学催化还原技术研究已经初具规模,但面向实际工业应用仍存在诸多技术障碍,在向实际应用转化过程中,其技术障碍和研究趋势如图8所示。

工业CO2点源排放常伴随杂质,如NOx、SOx、O2、CO、NH3、VOCs、微量金属、未燃尽碳、TSP、水蒸气等,CO2气源品质难以保证。实际应用中,对于大体量易脱除杂质(如水蒸气等),可通过现有预处理技术净化脱除,但由于气源中仍有部分杂质体量较小,现有技术难以对CO2气源进一步提纯,因此围绕微量杂质对CO2电化学催化还原的潜在影响研究尤为重要。

Byung等[44]证明了由于NOx优先CO2参与电化学催化还原反应,高浓度NOx将导致CO2电化学催化还原过程的法拉第效率显著降低,但NOx浓度较低时(0.083%,即1 112 mg/m3),CO2电化学催化还原的法拉第效率仅降低5%,更低浓度的NOx(0.008 3%,即111 mg/m3)对CO2电化学催化还原过程几乎无影响。Kindle等[45]研究表明,O2的溶解性较CO2弱,O2传质受到较大阻碍,在高电流密度下,O2的存在对CO2电化学还原电流无显著影响,且未对CO2电化学还原机理造成影响,但O2的存在将降低电化学过程中的有效电功率,在典型的燃气电厂尾气气氛(V(CO2)∶V(O2)≈1.67∶1)中,在-1.06 V(相较于SHE)条件下反应,约12%的电能被O2的电化学还原所消耗。Zhai等[46]以Cu箔或Cu丝为工作电极,通过将一定浓度的SO2、NO2、O2通入KHCO3或KCL电解液中对杂质气体的影响进行探究,表明较小浓度(0.001%~0.002%)的亚硝酸盐和氨可产生显著影响,NO2浓度为0.166 7%时,催化剂中毒,低于1% 的SO2对反应的影响轻微,但即使极低浓度(0.000 15%)的溶解性硫化物可通过与电极形成Cu2S造成电极中毒。张志盼等[47]以Ag为工作电极,通过在KHCO3电解液中加入KCl、KBr和KI发现,卤族元素对于CO2的还原反应具有促进作用,其中I-的存在加快了CO的生成,在过电势为590 mV时,CO在含I-溶液中的选择性是无I-溶液的28倍。文献[48-50]对气体杂质的影响行为进行研究。此外,气源中的微量金属可能诱导电极催化剂中毒,Hori等[51]发现,电解质溶液中的微量Fe2+、Zn2+导致Cu电极中毒,降低其催化活性,失活的主要原因是微量杂质金属在Cu电极上沉积,且CO2还原的中间产物不会导致Cu电极失活,气源中的细微颗粒物存在堵塞催化剂孔道的可能。关于气源品质对CO2电化学催化还原的影响仍需深入研究,可借鉴有选择性催化还原脱硝(SCR)在电力行业的成功应用的举措。

图8 技术发展过程中存在的障碍与趋势

延长电极寿命,维持催化活性是面向实际应用过程的重要问题。目前,电极及催化剂维持活性的时间普遍在几小时内,仍无法达到工业应用标准。Fengcai 等[57]将金属Sn量子片嵌入石墨烯中制备出具有优异CO2电催化活性的薄层电极,产物甲酸的法拉第电流效率达85%,且稳定运行时间50 h。Yang等[58]利用单原子Ni修饰多孔碳薄膜制备出可提供大量Ni单原子活性位点的气体扩散电极,所产出的CO法拉第效率达88%,电流密度达308.4 mA/cm2,且可维持120 h的催化活性。

此外,具备优异性能的离子液体电解质制备成本较高,面对大体量工业应用时投资成本难以承受,开发新配方、优化制备工艺来降低成本是工业应用研究的热点;CO2电化学催化还原的产物多样,其分离和提纯及电解质溶液的回收是未来考虑的重点。

3 结语与展望

我国已成为全球最大的碳排放国,面临着严峻的碳减排形势,化石燃料电站作为化石燃料消耗大户,每年向大气排放体量庞大的CO2,CO2电化学催化还原由于具有诸多优势有望成为大规模工业化CO2减排的核心应用技术。

本文对CO2电化学催化还原技术的过程原理进行了简述,围绕电极、电解质、CO2溶解性、反应器形式进行讨论:Cu及Cu基材料由于对还原过程的多类中间产物吸附能力较为均衡,易通过更多的反应路径促成种类更多、链式结构更长、更具利用价值的大分子产物生成,且材料廉价易得,适用于大规模工业化CO2还原;离子液体的引入对CO2电化学催化还原具有促进作用,可显著降低还原电位,提升电流密度,其对CO2优异的吸收能力更适用于对低浓度CO2的还原工作;连续式反应器摆脱了反应器容积的限制,保持入口CO2浓度处于相对高位,保证CO2的转化效率和体量,对于连续大体量、低浓度CO2气源的实际应用更具优势。

结合电化学催化还原技术特点和燃煤电厂结构特征,对大体量、低浓度CO2电化学催化还原条件进行筛选,确定了以Cu基气体扩散电极-离子液体-连续式反应器为核心的基本电化学体系,并提出燃煤电厂尾气中CO2连续电化学催化还原技术应用路线,但实际工业应用仍存在诸多技术障碍,建议未来的重点研究工作为:

1)围绕以Cu基材料为核心的电化学过程的产物选择性低、过电位较高、电流密度低,电极寿命短,造成产物种类复杂、反应能耗高、产物产出速率慢、运行稳定性差等问题,目前仍未能工业应用,对电极进行结构调控、材料复合,对电解质进行功能复合、配方优化等改性路线是研究重点。

2)工业CO2气源品质低、杂质成分多,气源中存在的NOx等杂质气体可能与CO2形成竞争还原,微量杂质金属可能诱导电极催化剂中毒,细微颗粒物存在堵塞催化剂孔道的可能,因此,气源杂质对CO2电化学催化还原的潜在影响研究将成为面向实际应用的研究热点。

3)CO2电化学催化还原的产物多样,其分离和提纯及电解质溶液的回收是亟待解决的问题。