高氯酸铵的球形化结晶工艺和性能表征

刘清浩,安文清,何佳远,冷嘉鹏,赵 青,潘红霞,陈 军,郭金春,李永祥,曹端林

(1. 中北大学 化学工程与技术学院,山西 太原 030051;2. 湖北东方化工有限公司,湖北 襄阳 441000;3. 中北大学 环境与安全工程学院,山西 太原 030051;4. 辽宁中医药大学 药学院,辽宁 大连 116600)

引 言

高氯酸铵(AP)是复合固体推进剂中最常用的氧化剂,具有有效含氧量高、机械感度低、相容性好等诸多优点,在固体推进剂中占有极其重要的地位[1-2]。随着科学技术的不断进步和AP应用的日益深入,人们对AP的要求愈发严格,尤其是流散性和感度等方面。据文献报道,球形化AP具有诸多优势,如降低机械感度[3-4],改善晶体的流散性和堆积密度,有利于提高AP在推进剂中的利用率。

国内外对单质炸药RDX和HMX球形化结晶的制备技术研究很多,但是对AP的球形化研究比较少,如刘宁[5]采用溶剂-非溶剂结晶法制备了两种呈球形化趋势的亚微米级AP晶体,但形貌不规则;李珊[6]采用溶剂-非溶剂结晶法制备球形化AP,但球形化程度不高;江金金[1]采用冷却结晶法对AP的粒度调控进行研究,但没有研究AP的球形化;刘伟[7]采用冷却结晶法制备长矩形、平板、球形、双锥和多面体形状的AP,获得球形化AP晶体的粒径为43.9μm,但没有对球形化AP的粒度调控做系统的研究。

因此,为了进一步提高AP性能,解决AP流散性差、易团聚、晶体形状不规则和高温下不稳定等问题。从改变晶形、粒度及粒度分布和晶体缺陷出发,采用冷却结晶法制备了球形化高氯酸铵晶体。对初始质量分数、搅拌速率、降温速率、养晶时间等因素对高氯酸铵晶体球形化的影响进行了讨论,并对制得的高氯酸铵晶体的形貌、吸湿性能、松散堆积密度、流散性、热稳定性进行了表征和分析,以期为工业结晶器的设计和产品结晶过程的控制提供理论指导。

1 实 验

1.1 样品及仪器

高氯酸铵(工业纯),湖北东方化工有限公司;蒸馏水,实验室自制。

100mL夹套结晶器,山西省太原兴昌盛仪器设备有限公司;SYC超级恒温水浴,河南巩义仪器设备有限公司;S312-90数显恒速机械搅拌器,上海梅颖浦仪器仪表制造有限公司;107JPC显微镜,上海光学仪器六厂;He-Ne激光器,长春新产业光电技术有限公司;HCT-1型差示扫描量热仪,北京恒久科技有限公司;BT-2002激光粒度分布仪,丹东市百特仪器有限公司。

1.2 溶解度测定方法

采用静态平衡法(重量法)[8-9]测定AP的溶解度,测试装置见图1。取100mL蒸馏水和过量AP于夹套结晶器内溶解,设置仪器初始温度20℃,搅拌速度200r/min,稳定后,恒温搅拌5h,静置3h;每组称取3个25mL圆底烧瓶空瓶质量,准确称取上清液15.0mL于圆底烧瓶,立即称重,蒸发干燥,再次称量圆底烧瓶质量,计算该温度点AP溶解质量和溶解度;维持搅拌速度不变,温度依次增加10.0℃,重复上述步骤测定下一温度点的溶解度。

图1 溶解度测试装置图Fig.1 Schematic diagram of the solubility testing apparatus

1.3 结晶实验

冷却结晶实验装置示意图见图2。利用间歇结晶器来研究冷却结晶法制备球形化AP工艺,通过对起始温度(A,平衡温度)、降温速率(B)、搅拌速率(C)以及晶种量(D)的探究,来优选高氯酸铵的最佳结晶工艺条件。

图2 冷却结晶实验装置示意图Fig.2 Schematic diagram of the cooling crystallization experiment device

以水为溶剂,配置100mL一定浓度的AP溶液于100mL结晶器中,设置初始温度(分别为60、70和80℃)、搅拌速度(分别为200、300和400r/min),稳定一段时间后,恒温搅拌30min,设置降温速率(分别为0.15、0.2和0.3℃/min)至饱和状态温度,加入160~380μm晶种(溶液中AP的投料量分别为1%、3%和5%),恒温搅拌养晶30min,再降低反应体系温度至28℃,恒温搅拌养晶30~60min,减压抽滤,乙酸乙酯洗涤,50℃下真空干燥4h,并对所得到的晶体进行表征。

1.4 球形化高氯酸铵的性能测试

1.4.1 吸湿性能测试

将非球形原料AP和球形化样品AP置于真空干燥箱(温度50±5℃)中干燥2h,称5g于玻璃皿中并于室温、相对湿度76%的恒温恒湿环境中,每隔两天称量一次质量,记录数据。

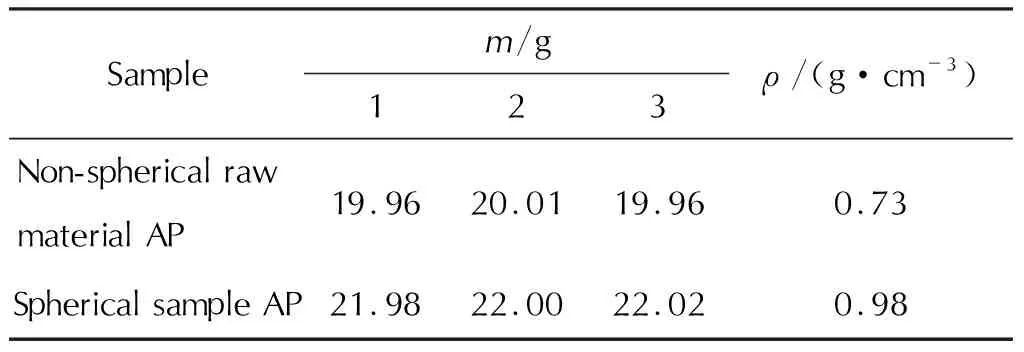

1.4.2 松散堆积密实性测试

采用标准容器法测定试样的松散堆积密度[10]。用水对标准杯容积进行校准,试样均匀分布在漏斗中,打开出料口(出料口至标准杯杯口的距离是7厘米),使试样自由下落充满标准杯并过量,用刮板迅速刮过。对装满的标准杯进行称量并测定松散堆积密度,测定3次,计算结果取平均值[11]。

1.4.3 流散性测试

取适量样品,50℃真空干燥4h,冷却备用,量取3.5g样品,缓慢匀速倒入漏斗中,自由下落成圆锥体。测量圆锥体的高度Hn和半径Rn,重复测定3次计算平均值,高度记为H,半径记为R。

1.4.4 DSC测试

采用DSC热分析仪在升温速率为10℃/min下对非球形原料AP和球形化样品AP进行热分析测试。DSC测试条件为:样品质量0.5mg,升温速率10℃/min,温度范围0~500 ℃。

2 结果与讨论

2.1 溶解度的计算

高氯酸铵的溶解度由摩尔分数表示,如式(1)所示[12]:

(1)

式中:x1为高氯酸铵的摩尔分数;m1、m2分别为高氯酸铵和溶剂的质量,g;M1、M2分别为高氯酸铵和溶剂的相对分子质量。

2.2 溶解度模型

Apelblat方程是由Clausius Clapeyron方程推导出的,关联了溶解度与温度之间的关系[13-14],见式(2):

(2)

式中:A、B、C为常数;T为开尔文温度,K。

Vant′t Hoff方程是描述溶解度摩尔分数的对数与温度之间的关系[15-16],见式(3):

(3)

式中:a、b为常数;T为开尔文温度,K。

2.3 拟合结果准确性评价方程

本研究采用平均绝对百分比偏差(MAPD)对实验数据准确性进行评价[17],见式(4):

(4)

式中:xe和xc分别代表高氯酸铵的实验值和计算值;n表示每种溶剂实验数据的个数。

2.4 溶解度拟合图

用Apelblat方程对不同温度下的溶解度数据拟合,拟合结果如图3所示。

图3 不同温度下Apelblat关联AP溶解度曲线Fig.3 The curve of Apelblat associated with AP solubility at different temperatures

由图3可知,AP在水中的溶解度随着温度的升高增加很快,在30~80℃溶解度升高的趋势要大于0~30℃溶解度升高趋势。因此,AP在水中结晶是可以采用冷却结晶的方法来实现[18]。

2.5 模型参数

Apelblat方程和Vant′t Hoff方程拟合实验值的模型参数见表1。

表1 水中Apelblat方程和Vant′t Hoff方程关联的模型参数

由表1可知,水中Apelblat方程和Vant′t Hoff方程的R2接近于1,且MAPD均小于3%,两个方程能较好地拟合溶解度数据。

2.6 球形化AP结晶工艺的影响因素

2.6.1 初始质量分数

结晶液初始质量分数对结晶样品的晶形、粒度和收率有重要的影响。在搅拌速率230r/min、降温速率0.5℃/min、养晶时间180min、晶种采用90~180μm AP、晶种添加质量分数3%时,初始质量分数对样品收率的影响见表2;不同初始质量分数下的晶体形貌如图4所示。

表2 结晶液初始质量分数对样品收率的影响

图4 不同结晶液初始质量分数下的晶体形貌(×160)Fig.4 The crystal morphologies of AP at different initial mass fractions of crystalline liquid (×160)

由表2和图4可知,随着初始质量分数的增大,样品结晶收率明显增加,平均粒径减小,粒径分布先上升后下降,析晶温度升高,晶形存在差异。结晶液初始质量分数(25.55%)较低时,AP晶体有明显的棱角,且粒径不均一(图4(a));结晶液初始质量分数(41.22%)过高时,晶体的成核速率会大于生长速率,造成晶核过多而不利于长大,最终得到的晶体粒度会偏小且分散(图4(b));随着结晶液初始质量分数降低,晶体生长速率相对会大于成核速率,对晶体的生长比较有利,最终得到的晶体粒度较大,晶形较完整,当结晶液初始质量分数为35%左右时,球形和粒径均较好(图4(c))[19]。

2.6.2 搅拌速率

搅拌速率对结晶样品的形貌和粒度分布有较大影响。在降温区间65~20℃、结晶液初始质量分数35%、降温速率0.5℃/min、养晶时间180min、晶种采用90~180μm AP、晶种质量分数3%时,搅拌速率对样品粒径的影响见表3;不同搅拌速率下的晶体形貌如图5所示。

表3 搅拌速率对产品粒径的影响

图5 不同搅拌速率下的晶体形貌(×160)Fig.5 The crystal morphologies of AP at different agitation rates (×160)

在结晶过程中,适宜的搅拌速率可以避免晶体被打碎和产生过量的晶核,从而得到粒度较大的晶体产品,但搅拌速率过慢,球形化较差(如图5(a))。随着搅拌强度增大,溶液介稳区变窄,晶体产品间的碰撞增多,二次成核的几率增大,进而使晶核数增多,产品粒度移向小粒径方向,并在搅拌中磨光棱角,最终得到球形化高氯酸铵晶体,当搅拌速率为230r/min时,粒径和球形均好(如图5(b))。但搅拌速率较高时,形成的晶体缺陷较多,球形化效果不好(如图5(c)、图5(d)和图5(e)),同时在晶体表面和附近伴随有细小的晶体,这是由于搅拌速率过快导致击碎晶体造成的[20]。

2.6.3 降温速率

在降温区间65~20℃、结晶液初始质量分数35%、搅拌速率230r/min、养晶时间180min、晶种采用90~180μm AP、晶种质量分数3%时,降温速率对样品粒径的影响见表4;不同降温速率下的晶体形貌如图6所示。

表4 降温速率对产品粒径的影响

图6 不同降温速率下的晶体形貌(×160)Fig.6 The crystal morphologies of AP at different cooling rates (×160)

降温速率对结晶过程的影响,是通过对过饱和度的影响而实现的,过饱和度是结晶过程的驱动力,而恒过饱和度是结晶过程中的最理想状态。在冷却结晶过程中过饱和度是通过持续降温提供的。由表4可知,晶体粒径与降温速率成反比。降温速率过快,会造成局部过饱和度较大,使结晶样品的形貌和粒度分布变差(图6(c)和图6(d));降温速率缓慢,可以使过饱和度均匀地维持在比较小的水平上,有利于得到粒度较大且形貌为球形化的样品(图6(a)和图6(b)),并确定最佳降温速率为0.5℃/min(图6(b))[21]。

2.6.4 养晶时间

在降温区间65~20℃、结晶液初始质量分数35%、降温速率0.5℃/min、搅拌速率230r/min、晶种采用90~180μm AP、晶种质量分数3%时,养晶时间对样品收率及粒径的影响见表5;不同养晶时间的晶体形貌如图7所示。

表5 养晶时间对样品收率及粒径的影响

养晶一段时间,可以使一些来不及长大的细小晶体溶解掉,使已经长大的晶体再继续生长,从而最终获得粒度趋于均匀一致的产品。由表5可知,随着养晶时间的延长,产品收率逐渐提高,平均粒径先变大后变小,粒度分布逐渐升高。在60~180min范围内,养晶时间越长,球形化效果越好,且粒径变化不大(见图7(a));180min以上,养晶时间越长,球形化效果逐渐变差,粒径会逐渐变小(见图7(c))。当养晶时间为180min时,综合考虑粒度和晶形两个因素,其球形化效果最好,粒径大小适宜(见图7(b))。

图7 不同养晶时间的晶体形貌(×160)Fig.7 The crystal morphologies of AP with different crystal growth time (×160)

2.6.5 晶种添加量

在降温区间65~20℃、结晶液初始质量分数35%、降温速率0.5℃/min、搅拌速率230r/min、养晶时间180min时,晶种质量分数对产品粒径的影响见表6;不同晶种质量分数的粒度分布如图8所示;不同晶种质量分数的晶体形貌如图9所示。

表6 晶种质量分数对样品粒径的影响

图8 不同晶种质量分数的粒度分布曲线Fig.8 The crystal size distribution curves of the addition mass fractions of different seed crystal

图9 不同晶种质量分数的晶体形貌(×160)Fig.9 The crystal morphologies of AP with the different addition mass fractions of seed crystal (×160)

由表6可知,与不加晶种相比,添加晶种明显改善了样品的粒度分布;在完全不加晶种的条件下,所得样品的平均粒径明显偏小且球形度不好(图8和9(a))。这是因为在不加晶种的情况下,不论采用迅速冷却或是缓慢冷却,体系都很容易穿过介稳区而出现初级成核现象,甚至爆发成核,产生较多微小的晶核。在加晶种和控制冷却的条件下,既可以避免爆发成核,又可以将持续降温产生的过饱和度消耗,因此添加晶种是控制结晶样品粒度和粒度分布、改善样品晶型的重要方法[20]。经验证,加入晶种质量分数3.0%时,对最终样品的粒度分布影响不大且球形最好(图9(b))。

由此,确定了制备球形化AP的最优工艺条件为:采用冷却结晶工艺,初始质量分数35%、搅拌速率230r/min、降温速率0.5℃/min、养晶时间180min和晶种质量分数3.0%。

2.7 球形化高氯酸铵晶体的性能分析

2.7.1 吸湿性能分析

根据公式(5)计算样品的质量吸湿率[22]。

W=[(m2-m1)/m1]×100%

(5)

式中:W为质量吸湿率,%;m1为干燥试样的质量,g;m2为吸湿后试样的质量,g。

AP吸湿率随时间变化的曲线如图10所示。由图10可知,随着天数的增加,非球形原料AP和球形化样品AP吸湿率均先升高后趋于平衡,球形化样品AP吸湿率明显低于非球形原料AP的质量吸湿率。这是由于球形化AP的比表面积比原料AP小,其表面能也相应降低,从而提高了球形化AP的疏水性,阻隔其与水的接触,达到改善吸湿性的效果[23]。

图10 AP吸湿率随时间变化的曲线Fig.10 The curves of the moisture absorption rate of AP changing with time

2.7.2 松散堆积密实性分析

松散堆积密度按式(6)计算[24]:

ρ=(m2-m1)/V

(6)

式中:ρ为试样的松散堆积密度,g/cm3;m1为标准杯的质量,g;m2为试样和标准杯的质量和,g;V为试样所占体积,即标准杯的容积,cm3。

标准杯质量(m1)为13.9g、标准杯容积(V)为8.2mL时,AP堆积密度参数见表7。

表7 AP堆积密度参数

由表7可知,球形化样品AP比非球形原料AP的松装堆积密度增加了0.25g/cm3。

2.7.3 流散性分析

按式(7)计算安息角θ[25]:

θ=arctan(H/R)

(7)

式中:θ为安息角,(°);H为圆锥体的平均高度,mm;R为圆锥体的平均半径,mm。

AP的流散性参数见表8。

表8 AP的流散性参数

由表8可知,球形化样品AP的安息角低于非球形原料AP,表明球形化样品AP比非球形原料AP的流散性好。

2.7.4 DSC分析

非球形AP和球形化样品AP的DSC曲线如图11所示。

图11 非球形AP和球形化样品AP的DSC曲线Fig.11 DSC curves for non-spherical AP and spherical product AP

由图11可知,在10℃/min的升温速率条件下,相对于非球形原料AP,球形化样品AP低温分解峰峰温、高温分解峰峰温均提高了1.2℃。这可能是因为球形AP表面圆润光滑,晶体内部缺陷少,相反应热点减少,对外界的热刺激反应迟缓,因此热稳定性提高。这说明AP的形貌对其热分解有一定的影响[4]。

3 结 论

(1)采用静态法测定AP在水中的溶解度,结果表明,AP在水中的溶解度随着温度的升高而增加,Apelblat方程和Vant′t Hoff方程的R2接近于1,且MAPD均小于3%,说明两个方程能较好地拟合溶解度数据。

(2)确定了制备球形化AP的最优工艺条件为:采用冷却结晶工艺,结晶液初始质量分数35%、搅拌速率230r/min、降温速度0.5℃/min、养晶时间180min和晶种质量分数3.0%。

(3)对非球形原料AP和球形化样品AP性能的对比分析和测试结果表明,制得的球形化样品AP相比于非球形原料AP,在吸湿性能、松散堆积密度、流散性、热稳定性等方面都有明显改善。