基于增材制造的壳-罩一体式周向MEFP战斗部试验研究

宋 平,李文彬,张 庆,郑 宇,黄声野,郭学佳,刘峻豪

(1. 南京理工大学 智能弹药技术国防重点学科实验室,江苏 南京 210094;2.中国兵器装备研究院,北京 102209; 3.中国船舶工业系统工程研究院,北京 100094)

引 言

为进一步提高战斗部对人员、轻型装甲目标的毁伤效能,研究人员在单一爆炸成型弹丸(EFP)战斗部技术的基础上提出了多爆炸成型弹丸(MEFP)战斗部的设计理念,主要包括轴向MEFP战斗部和周向MEFP战斗部[1-2]。前者在主装药起爆后能够在战斗部单一方向上形成多枚EFP毁伤元,提高了对目标的命中概率;而周向MEFP战斗部起爆后则能够在战斗部四周更大范围内产生数量更多的EFP毁伤元,进一步提升了MEFP战斗部对目标的命中和毁伤概率。

国外学者Fong等[1]将预控破片技术与聚能技术相结合,在战斗部壳体周向预制出多枚整齐排列的四边形药型罩,主装药起爆后壳体发生破碎,预制的药型罩相互分离并在周向形成多枚独立的EFP毁伤元,壳-罩一体式(整体式)周向MEFP战斗部的设计理念就此提出。由于周向MEFP战斗部结构复杂,通过传统工艺制备难度较大,因此国内对于周向MEFP的研究多以数值模拟为主[3-7]。为突破传统制备工艺的限制,李鹏等[8]设计了一种由两层铝制壳体夹装多枚纯铁药型罩的周向MEFP战斗部,并通过试验研究了单点和多点起爆下战斗部的毁伤威力,但复杂的装配工艺同样限制了该战斗部的进一步应用。Gaston[9]公布了一种利用增材制造工艺制备周向MEFP战斗部药型罩的技术方案,相比于传统工艺,3D打印技术能大幅降低MEFP药型罩在生产过程中的废品率,并大大提高生产和装配效率,是一种极具应用潜力的新型制造工艺。由于国内紫铜材料的3D打印工艺目前尚不成熟,通过前期研究,3D打印316L不锈钢药型罩在一定炸高内可以形成形态较好的EFP毁伤元[10],因此,本研究以316L不锈钢为材料设计并制备了一种壳-罩一体式周向MEFP战斗部,并通过静爆试验研究了毁伤元的飞散规律和成型性能,评估了增材制造技术在周向MEFP战斗部领域进一步应用的可行性。

1 周向战斗部结构及制备

为便于战斗部的制备和装药,本研究以316L不锈钢为材料设计了一种壳-罩一体式的周向MEFP战斗部。其壳体采用激光选区熔化技术(SLM)进行分层铺粉打印成型,其中316L不锈钢粉末的化学成分见表1。

表1 316L不锈钢粉末化学成分含量

图1 周向MEFP战斗部结构Fig.1 Structural of circumferential MEFP warhead

周向MEFP战斗部结构如图1所示。由图1可知,该战斗部最大外径D=116mm,高度L=172mm,壳体密度为7.83g/cm3,一端封闭,另外一端敞开,壁厚2mm。在壳体周向交叉预制5层×12列,共计60枚药型罩,其中用于形成EFP的单枚药型罩质量为12.5g,采用变壁厚球缺式结构,其内外曲率半径分别为28mm和24mm。该战斗部主装药为铸装B炸药(60RDX/40TNT),装药密度1.7g/cm3,总质量4.2kg,采用端面单点起爆。为保证主装药可靠起爆,试验中使用直径20mm的JH-14炸药作为扩爆药柱,最终制备的周向MEFP战斗部如图2所示。

图2 一体式周向MEFP战斗部实物图Fig.2 The figure of integrated circumferential MEFP warhead

2 试验方法

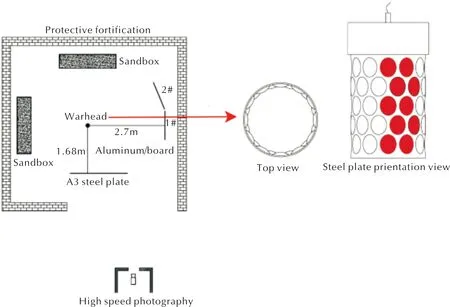

通过静爆试验研究316L不锈钢周向MEFP战斗部的毁伤元飞散规律和成型性能,试验总体布局及战斗部摆放姿态如图3所示。

图3 静爆试验布局图 Fig.3 Layout of static-explosion test

受试验场地限制,在距离战斗部1.68m处布置有2m×1m的A3钢板,厚度为10mm;在距离战斗部2.7m处布置两块2m×1m的25mm厚木板,以此验证多EFP毁伤元不同距离处的成型和飞散特性。为对EFP形态进行分析,在距离战斗部3m处布置用于回收壳体破片及多EFP残体的沙箱。此外,使用高速摄影记录战斗部从起爆到毁伤元穿透钢靶的过程,从而获取EFP毁伤元的平均速度。为了对EFP毁伤元的完整性进行分析,试验前在木板前紧贴放置厚度2mm的铝板,根据试验后钢板和铝板穿孔的形态,能够对EFP毁伤元的完整性作出定性的分析。

由图3可知,战斗部由下至上第一、三、五层共计3枚药型罩正对1#铝/木板;第二、四层共计2枚药型罩正对2#铝/木板;从A3钢板看去,战斗部起爆后会有4列共计10枚(红色部分)药型罩形成的EFP击中钢板。

3 数值模拟

为了对本研究设计的周向MEFP战斗部多EFP毁伤元的成型原理进行初步验证,采用Autodyn-3D显式动力学软件模拟药柱起爆后壳体断裂和多EFP成型及飞散过程。为提高计算精度和效率,采用1/4模型并在对称面施加对称约束。主装药和空气域采用Euler算法,壳体采用Lagrange算法,网格尺寸为1mm,炸药和壳体间采用流固耦合算法。数值模拟中空气密度为0.00125g/cm3,采用Ideal Gas状态方程;炸药和3D打印316L不锈钢的部分参数见表2和表3。

表2 炸药材料参数

表3 3D打印316L不锈钢材料参数[11]

图4为数值仿真得到的壳体破碎后多EFP毁伤元成型过程。主装药起爆后,在爆轰压力的驱动下壳体发生膨胀变形,并沿着壳体周向预制的药型罩边缘开始断裂,使得周向分布的60枚药型罩相继脱离壳体,并在聚能效应的影响下发生压垮变形,主药柱起爆90μs后,60枚独立的球形EFP毁伤元完全成型,并向四周飞散。由此可初步判断,该壳-罩一体式周向MEFP的设计方案可行。

图4 多EFP成型过程Fig.4 Forming process of multi-EFP

4 试验结果及讨论

4.1 多EFP速度分布

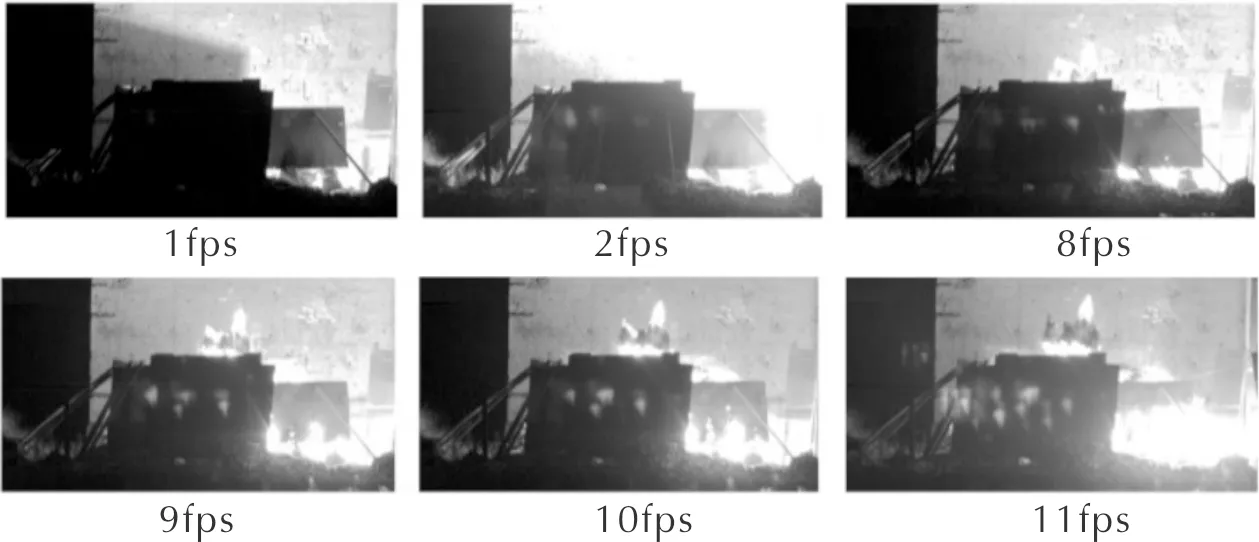

图5为高速摄影记录的战斗部从起爆到毁伤元穿透钢板的动态过程。其中,高速摄影每帧画面之间的时间间隔为113.62μs。将战斗部起爆后记录到的第一帧出光画面设定为药柱起爆初始时刻t1,将多枚毁伤元穿透靶板后记录到的第八帧和第九帧画面设定为多EFP到达1.68m处的最早时刻t2和最晚时刻t3。由此可测得该周向MEFP战斗部毁伤元的速度约在1848~2112m/s之间。

图5 毁伤元穿靶过程Fig.5 The penetration process of reactive elements

本战斗部在壳体周向预制5层药型罩,每层有12枚,各层间药型罩层交叉分布。为研究各层药型罩的速度分布,在各层选取一枚药型罩为研究对象(见图6),利用数值模拟研究EFP速度随药型罩质心距起爆点距离h的变化规律如图7所示。

图6 EFP研究对象选取Fig.6 Selection of EFP research objects

图7 多EFP速度分布规律Fig.7 Velocity distribution of multi-EFP

由图7可知,随着h/L的增大(L为战斗部总高度),EFP毁伤元速度先增大后降低。与4#和3#药型罩同处一层的多EFP速度达到最大,约为2140m/s。此外,图7中两条黑色实线为试验测得的多EFP毁伤元速度范围。由此可知,数值仿真得到的速度数据基本位于试验测得的最大和最低速度区间内,两者吻合较好。

4.2 多EFP飞散特性

图8为静爆试验后得到的靶板穿孔分布。根据战斗部初始摆放位置和穿孔大小,可对EFP毁伤元和壳体其他破片造成的穿孔进行区分,其中EFP穿孔在图中用红色标记标出。

图8 钢板穿孔分布Fig.8 Perforation distribution of steel plate

由图8可知,从左到右钢板上EFP穿孔呈现出“2-3-2-3”的交叉分布,说明该战斗部多EFP毁伤元能够正常成型,并按照交叉分布的规律向四周飞散。

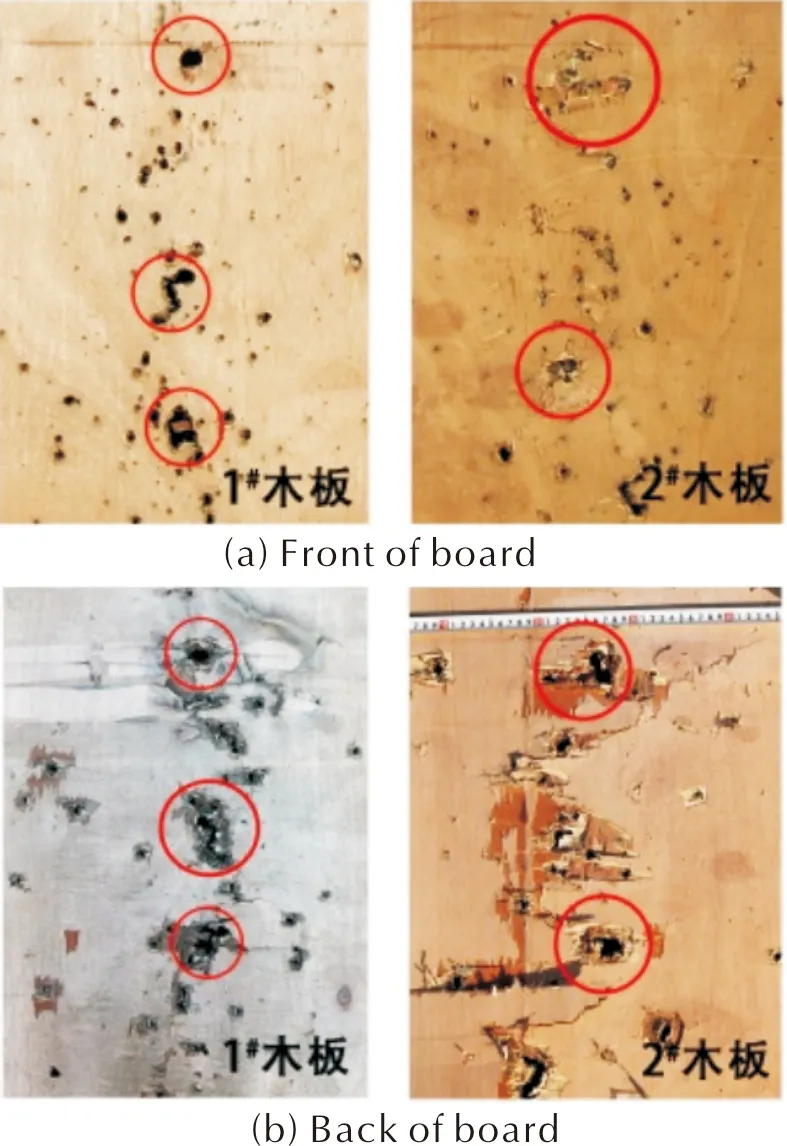

图9为布置在距爆心2.7m处的木板穿孔分布(红色圆圈内为EFP造成的穿孔)。从穿孔形态可知,虽然多EFP能够击穿厚度25mm的木板,但由于316L不锈钢的延展性较差,多EFP在2.7m处出现了不同程度的破碎,导致其穿孔形状更加不规则。

图10为通过试验获得的笛卡尔坐标系下钢板、木板穿孔与起爆前战斗部中心的空间位置关系。结合穿孔与药型罩初始位置之间的空间关系,能够获得各层多EFP在1.68、2.7m处的竖向飞散角α如图11所示。

图9 木板穿孔分布Fig.9 Perforation distribution of wood plate

图10 战斗部与钢板和木板穿孔位置关系Fig.10 The position relationship between the perforation and steel plate and wood plate

图11 多EFP飞散角分布规律Fig.11 Distribution law of multi-EFP scattering angle

由图11可知,随着药型罩距起爆点距离的增大(h/L增大),其EFP飞散角近似呈线性增加,试验中测得的多EFP最大竖向飞散角的平均值为6.17°。同时,处于同一层内的多EFP竖向飞散角相差不大,表明采用3D打印技术制备的战斗部壳体的结构一致性和材质均匀性较好;此外,随着飞散距离的增大,多EFP飞散角α基本保持不变。最后,由数值模拟得到的各层EFP飞散角数据与试验最大误差为16%,一致性较好。

4.3 多EFP成型特性

本研究采用沙箱回收的方式对多EFP毁伤元进行部分回收。但由于试验场地限制,沙箱距离战斗部较近,导致起爆后沙箱出现较严重损坏;加之毁伤元与沙子发生强烈碰撞等原因,导致试验后沙箱中多为一些形状不规则的碎片,如图12所示,并没有回收到完整的EFP毁伤元。

图12 沙箱回收的部分残余碎片Fig.12 Part of debris recovered from sandbox

若EFP形态完整,靶板上穿孔轮廓应近似呈圆形,且周边一定范围内再无其他孔洞;相反,若EFP成型出现严重不对称,其穿孔应为明显的不规则形态;若EFP在着靶前发生破碎,靶板上必会出现大量聚集的小型穿孔。分别提取钢靶和铝板上多EFP穿孔的外形轮廓,并绘制图13。

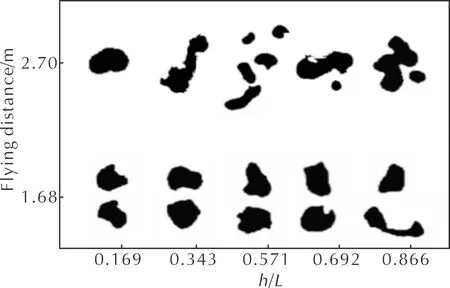

图13 不同距离处多EFP穿孔形态Fig.13 Multi-EFP perforation patterns at different distances

由图13可知,位于战斗部中心1.68m处的钢板多为单一的穿孔,且穿孔形状近似呈圆形;说明多EFP毁伤元在1.68m处能够保持较完整的形态,几乎无破碎现象出现。随着飞散距离的增加,在2.7m处部分EFP开始出现失稳和破碎,铝板上穿孔大多为不规则形态,且伴随有大量的小型穿孔出现。

图14为相同单EFP战斗部结构下3D打印316L不锈钢药型罩(图14(a))与T2紫铜药型罩(图14(b))在起爆50μs后EFP成型对比。其战斗部具体结构在文献[10]中有详细说明。对比两者EFP成型可知,3D打印工艺制备的316L不锈钢材料具有较高的强度和较差的动态塑性性能,相同时刻下前者EFP长度明显低于T2紫铜,且EFP头部提前呈现出断裂现象。这一试验结果可以说明周向MEFP战斗部获得的多EFP在2.7m处出现断裂的原因之一为3D打印316L不锈钢材料较差的动态塑性。

图14 起爆50μs后EFP成型对比Fig.14 Comparison of EFP formation at 50μs after detonation

值得注意的是,距离起爆点较近的第一层药型罩形成的EFP毁伤元飞散至2.7m处依旧能够保持较完整的形态,其穿孔轮廓近似呈圆形。而距离起爆点较远的其他药型罩形成的EFP毁伤元则出现破碎现象。结合图15对这一现象进行解释。在该战斗部结构下,随着药型罩距离起爆点距离的增加。起爆后100μs时刻,第一层EFP速度已基本趋于一致(速度梯度小于50m/s),而距离起爆点较远的其他4层EFP自身存在较大的速度差,因而导致其EFP在远距离飞行过程中更易出现破碎。

图15 100μs时刻各层EFP速度分布Fig.15 The velocity distribution of multi-EFP in different layers at 100μs

综合以上分析可知,本研究使用的3D打印316L不锈钢壳体材料在爆轰驱动下能够形成相互独立的多EFP毁伤元,并能够在一定范围内保持较完整的形态。但受316L不锈钢材料塑性性能以及药型罩结构的影响,随着飞散距离的进一步增加,多EFP会出现不同程度的破碎。

5 结 论

(1)本研究制备的壳-罩一体式周向MEFP战斗部起爆后能够在战斗部周向形成独立的多EFP毁伤元,并在一定距离上保持稳定的形态向四周飞散。多EFP毁伤元速度为1848~2112m/s,并能穿透10mm厚的A3钢板,穿孔直径在25~30mm之间。

(2)在端面单点起爆方式下,随着药型罩距起爆点距离的增加,EFP飞散角线性增大。此外,药型罩距离起爆点越远,形成的EFP速度梯度越大,在飞行中更易出现破碎。

(3)增材制造技术的出现能够解决周向MEFP战斗部制备和生产过程中的工艺难题,为定向式MEFP战斗部的设计和研究工作提供了有益途径。

(4)通过进一步优化距起爆点较远的第二至第五层药型罩结构参数以及制备具有更高延展性材料的壳体(紫铜等)等手段,能够有效改善多EFP在远距离飞行过程中的破碎现象。