硝酸分解磷矿半水-二水法脱钙工艺研究

刘永秀,郑 磊,李树坤,齐英杰,宋国发,于南树

(1.金正大生态工程集团股份有限公司,山东 临沭 276700;2.养分资源高效开发与综合利用国家重点实验室,山东 临沭 276700;3.国家缓控释肥工程技术研究中心,山东 临沭 276700)

针对我国磷矿品位低、杂质含量高,不同来源磷矿差异大,以及难以解决磷石膏问题等现状,笔者对硝酸分解磷矿半水-二水法脱钙工艺进行研究。考察硝酸分解磷矿时影响磷矿分解率的因素,半水石膏生成过程的反应条件对二水石膏晶体大小及品质的影响,二水石膏生成过程的影响因素,萃取滤饼和二水石膏滤饼的洗涤效果以及该工艺对不同来源磷矿的适用性。

1 实验部分

1.1 实验原理

用硝酸分解磷矿生成磷酸和硝酸钙溶液,其反应方程式如下:

向硝酸分解磷矿的酸解液中加入可溶性的硫酸盐(本实验用硫酸铵)来脱钙,生产出更高规格的产品[1-2]。对于半水-二水法工艺,化学反应方程式如下:

1.2 实验药品及仪器

实验药品:硝酸(分析纯)、磷矿、硫酸铵、(1+1)硝酸、喹钼柠酮、质量分数40%的氢氧化钠溶液、定氮合金、硫酸溶液、甲基红-次甲基蓝指示剂、0.5 mol/L硫酸标准溶液、甲基红指示剂、质量浓度100 g/L的氯化钡溶液、质量分数1%的硝酸银溶液。

实验仪器:电感耦合等离子体光谱仪(ICP);扫描电镜;X射线衍射仪;500mL三口烧瓶、恒速搅拌器、水浴锅、烧瓶、电热套、烧杯、移液管、滴定管、G4坩埚。

2 实验过程

2.1 分解过程

2.1.1 硝酸分解磷矿

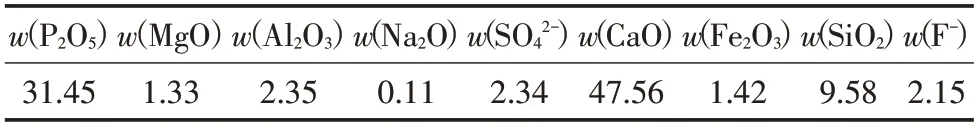

贵州开阳某磷矿化学组某成见表1。

表1 贵州开阳某磷矿的全分析结果 %

在56~60℃采用质量分数56%的硝酸溶液分解粒度<1 mm的磷矿是现有成熟工艺。

2.1.2 硝酸加入量对磷矿分解率的影响

在反应时间为1.5 h时,硝酸加入量对磷矿分解率的影响见表2。

表2 硝酸加入量对磷矿分解率的影响

由表2可知,在硝酸加入量为理论加入量的105%~110%时,磷矿已分解完全。实验室取硝酸过量10%以保证分解完全。

2.1.3 反应时间对磷矿分解率的影响

在硝酸加入量为理论加入量的110%条件下,反应时间对磷矿分解率的影响见表3。

表3 反应时间对磷矿分解率的影响

由表3可以看出,反应时间为1.0 h时磷矿已经分解完全,实验室选择分解反应时间为1.5 h。

2.2 半水-二水法脱钙工艺过程

2.2.1 反应温度对二水石膏晶体的影响

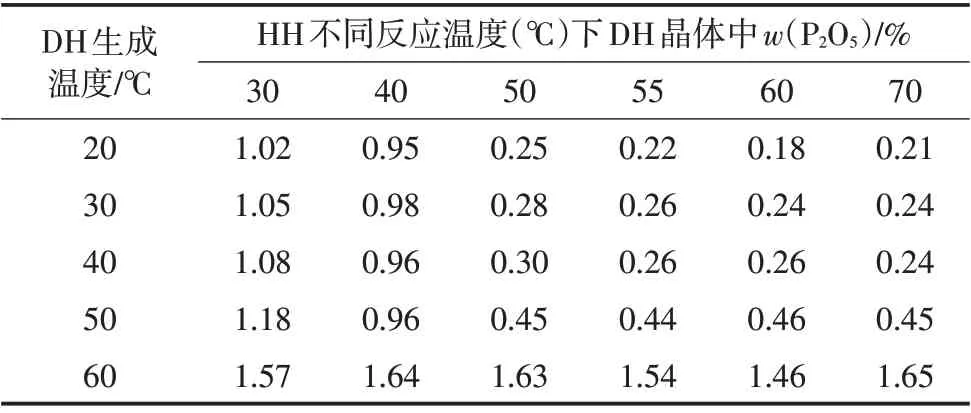

不同反应温度下,反应2.0 h得到半水石膏(HH)后,改变反应条件,不同温度下反应4.0 h,探索两阶段反应温度对分离洗涤后得到二水石膏(DH)晶体大小及磷含量的影响,结果见表4、表5。

表4 两阶段反应温度对DH晶体大小的影响

表5 两阶段反应温度对DH晶体中磷含量的影响

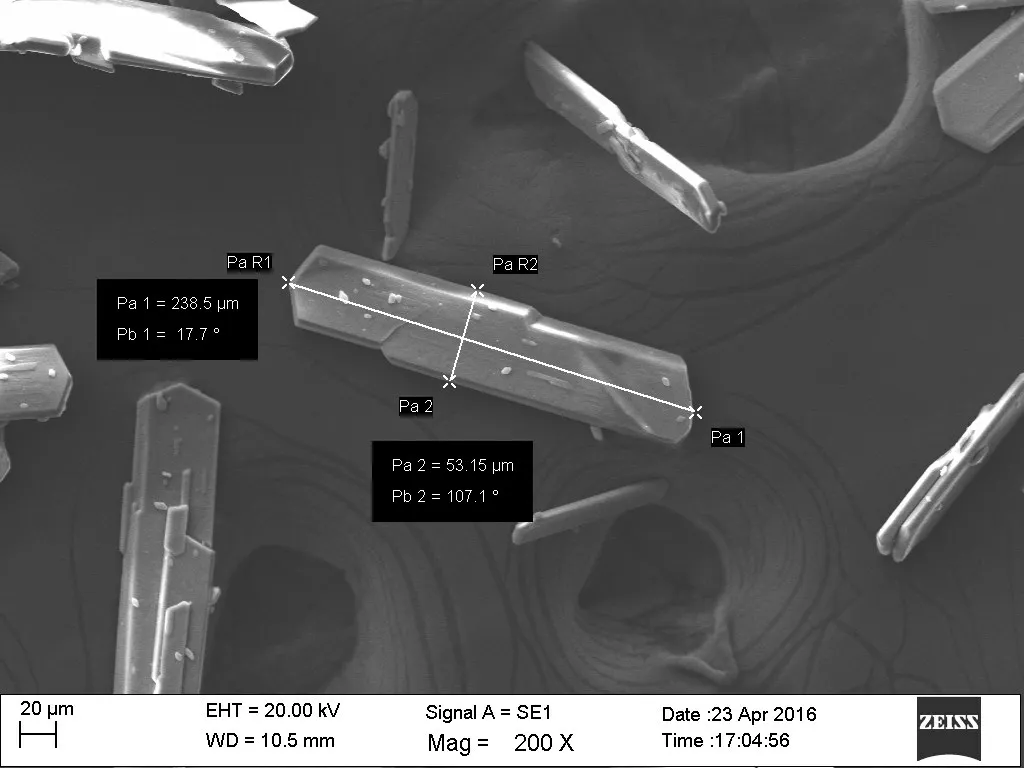

研究发现,半水石膏的反应温度在55~60℃,二水石膏的生成温度为20~30℃时所得二水石膏的品质最佳。半水石膏反应温度继续提高至70℃,二水石膏晶体长度并未有显著提升,其中残余的磷含量也并没有显著降低,但此时酸解液中的硝酸开始分解或挥发,造成氮损失;而DH生成温度在60℃时,并未转化成二水石膏,仍为具有较高磷含量的半水石膏。在最优反应温度条件下,生成的二水石膏的晶体大小较为适合,可以实现固液有效分离,且夹带磷含量较低,养分损失少。最优反应温度下生成的二水石膏晶体粗大(见图1),易于过滤、洗涤。

图1 最优反应温度下生成的二水石膏晶体

2.2.2 反应时间对二水石膏的影响

1)半水石膏生成阶段

在55℃下反应不同时间生成半水石膏后,在30℃条件下反应4 h,研究半水石膏反应时间对分离洗涤后得到的二水石膏品质的影响,结果见表6。

表6 半水石膏反应时间对二水石膏品质的影响

实验结果表明,半水石膏在55℃条件下,反应1.5~2.0 h,二水石膏的尺寸达到最大,更容易过滤、洗涤,从而其残留的磷含量最低。而随着反应时间的延长,半水石膏向无水石膏转变,使得生成的二水石膏晶型变差。

2)二水石膏生成阶段

研究55~60℃下反应2 h生成半水石膏后,在30℃条件下反应不同时间,对分离洗涤后得到的二水石膏品质的影响,结果见表7。

表7 二水石膏反应时间对二水石膏品质的影响

由表7可知,在二水石膏的反应时间大于4 h的情况下,随着反应时间的延长,二水石膏晶体不断长大。综合考虑选择二水石膏的反应时间为4~5 h。

2.2.3 二水石膏晶种添加量对二水石膏品质的影响

在55~60℃下反应2 h,生成半水石膏后,在30℃下加入不同质量的二水石膏晶种,反应4 h,研究二水石膏晶体添加量对二水石膏品质的影响,结果见表8。

由表8可知,晶种加入量为新生成二水石膏量的50%~100%都可以取得较优的结果。随着晶体进一步长大,残留磷含量进一步降低,w(P2O5残留)最低可降至0.21%,石膏中w(CaSO4·2H2O)>98%,酸解液脱钙率为92.8%,远高于冷冻法的60%~80%。

表8 晶种对二水石膏品质的影响

本工艺脱钙得到的二水石膏晶体长度为150~300 μm,直径在30~50μm,长径比在5~10,不仅可以作为晶种很好地稳定二水石膏晶体的生长,而且晶体较大,可以有效促进硫酸钙与脱钙酸解液的分离。石膏中的w(P2O5残留)明显降低,降为0.2%,更有利于提高养分利用效率,节约石膏洗水量。由扫描电镜可看出加晶种后生成的晶体显著变大。

2.2.4 小结

半水-二水法工艺在最优反应条件下,即55~60℃下反应1.5~2.0 h生成半水石膏后,在30℃下加入新生成二水石膏量的50%~100%的二水石膏晶种,反应4~5 h后,生成的二水石膏长度在150~300μm,直径在30~50μm,w(P2O5残留)降低至0.2%,石膏中w(CaSO4·2H2O)>98%,酸解液脱钙率为92.8%。

2.3 分解滤渣和二水石膏的洗涤

2.3.1 分解工段反应滤渣的洗涤

每100 g磷矿生成的滤渣洗水用量为9 g,分3次淋洗,即可得到较好的淋洗效果。滤渣洗涤后湿基w(P2O5水溶)为0.49%,滤渣洗涤后干基成分分析结果见表9。

表9 滤渣洗涤后干基成分分析结果 %

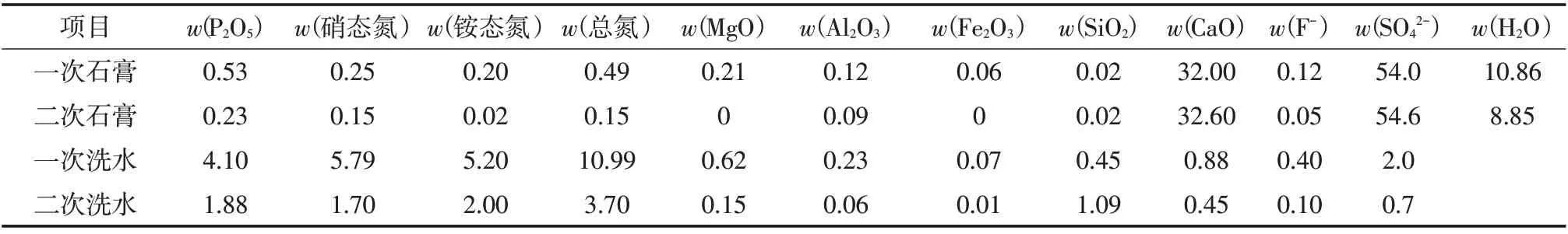

2.3.2 二水石膏的洗涤

每100 g磷矿生成的石膏用洗水量为68 g,分2次淋洗,2次石膏及洗水分析结果见表10。

表10 洗涤后二水石膏全分析结果 %

2.3.3 小结

在洗涤用水量少的情况下,分解滤渣和二水石膏中残留杂质均已很低,达到工业化生产的要求。

2.4 本工艺对不同来源的磷矿的适用性研究

选取4种具有代表性的磷矿(全分析结果见表11)进行本工艺的适用性研究。

表11 4种磷矿的全分析结果 %

按照上述工艺条件,对不同来源的磷矿进行硝酸分解、酸解液净化、脱钙转晶,结果见表12。

表12 不同来源磷矿的石膏品质

由表12可知,各种磷矿经本工艺加工后得到的石膏晶体长度都在150~300μm,直径在30~50μm,进一步对得到的石膏进行成分分析,结果见表13,不同来源磷矿脱钙转晶后的脱钙率见表14。

由表13、表14可知,不同来源磷矿反应后得到的石膏中w(P2O5)都很低,在0.25%以下,且磷石膏中其他杂质离子均较少,有利于磷石膏的再利用;酸解液中钙的脱除率都稳定在92%~95%,有力地证明了本工艺应用范围广,不受磷矿品质的限制。

表13 不同来源磷矿生产的石膏成分分析结果 %

表14 不同来源磷矿脱钙转晶后的脱钙率

由以上4组不同产地的磷矿所生产的二水石膏晶体的X射线衍射分析图谱可知,生成的晶体主要成分均是二水石膏;由扫描电镜图片可知,二水石膏晶体并没有明显变化。由此可知,不同的磷矿品质对二水石膏晶体基本无影响,本工艺对磷矿的适应性广。

3 总结

在硝酸酸解液半水-二水法脱钙的最优条件下,生成的二水石膏长度在150~300μm,直径在30~50μm,w(P2O5残留)降低至0.2%,石膏中w(CaSO4·2H2O)>98%,酸解液脱钙率大于92%,萃取滤饼和石膏滤饼的洗涤均达标,且适应性广,具备工业化条件。