选区激光熔化制备金刚石/TC4复合材料的 成型工艺及性能分析

张俊涛 黄淼俊 胡子健 李 伟 赵 哲

摘要:针对金刚石/金属基复合材料在金属3D打印过程中致密化程度低的问题,采用了选区激光熔化技术成功制备金刚石/TC4复合材料,重点研究了金刚石/TC4复合材料的SLM打印工艺和性能。以提升金刚石/TC4复合材料致密度为目标,通过响应曲面分析法对SLM工艺参数进行优化和分析,初步建立了致密度数学模型,并通过模型预测参数组合优选值及最优致密度,对最优致密度成型件进行了抗弯强度测试,这对后续采用金属3D打印技术制备金刚石工具的有关研究具有重要的参考价值。

关键词:选区激光熔化;增材制造;金刚石;复合材料;响应曲面法

0 引言

选区激光熔化(Selective Laser Melting,SLM)技术是目前开发程度最高的3D打印技术之一,该技术可制备高致密度零件,适用于多种金属材料,应用范围较广,具有较高的经济效益[1]。同时,SLM技术在金属基复合材料中的应用也是目前研发人员重点关注的领域之一。金刚石/金属基复合材料的研发给金刚石材料3D打印提供了一种理想的思路,但SLM打印过程中金刚石与金属之间的结合性差导致致密化程度低的问题,已成为金刚石/金属基复合材料研发领域的一大瓶颈。近年来,科研人员开始对金刚石/金属基复合材料3D打印进行探究。Tian[2]等尝试以金刚石/

AlSi10Mg金属基复合材料为原材料,使用SLM技术制造金刚石砂轮,并对成型零件进行了表面形貌、磨削性能、硬度、粗糙度等测试,与传统电镀法制造的砂轮进行对比。Rahmani[3]等人选择了镀Ni层金刚石和Ti-6Al-4V金屬复合材料,采用SLM和SPS工艺进行了3D打印实验,探究Ti-6Al-4V晶格尺寸、金刚石颗粒尺寸及镍涂层厚度对其石墨化现象及耐磨性的影响。Gan[4]等采用SLM打印技术,制备了金刚石磨料/Cu-Sn-Ti合金复合材料,并对其进行了模拟、实验和表征,获得了合适的SLM工艺参数,探究了金刚石金属基复合材料工具的性能。

基于研究现状,选用金刚石/TC4复合材料进行SLM打印实验,通过中心复合设计响应曲面法对SLM工艺参数进行优化和分析,初步建立了致密度数学模型,并通过模型进行优选值预测,获得最优致密度工艺参数。本研究对于后续采用金属3D打印技术制备金刚石工具的有关研究具有重要的参考价值。

1 实验

1.1 原料及性能

本实验所用原料为柘城惠丰钻石科技股份有限公司生产的金刚石超精细微粉(粉末粒径为30~40 μm)以及广东银纳科技有限公司生产的TC4粉体(粉末粒径为15~45 μm)。采用PM4L型行星球磨机进行球磨,设定转速为120 r/min,总时长为9 h,金刚石粉体与TC4粉体按照体积比1:9混合,并充入氩气进行保护。

1.2 SLM成型工艺及致密度优化研究

本实验所使用的SLM打印设备为广东工业大学和广东汉邦激光科技有限公司联合共同研发的SLM-100C型3D打印机,激光波长为1 064 nm,光斑直径0.06 mm。本实验主要研究SLM工艺参数对打印成型件致密化的影响。设定打印件为5 mm×5 mm×5 mm的块体,基于实验条件存在一定的局限性,本实验以激光功率(P)、扫描速度(v)、扫描间距(h)为主要研究对象,统一设定铺粉层厚度为30 μm,基板预热温度为90 ℃,采用棋盘格激光扫描策略,以氩气作为打印过程中的保护气体,从而有效避免打印过程中粉体出现氧化现象。对于打印成型件,采用阿基米德排水法测定其致密度。

本实验通过使用Design Expert软件,采用3因素5水平的中心复合设计响应曲面法,以激光功率(P)、扫描速度(v)、扫描间距(h)为主要研究对象,研究打印工艺与成型件相对密度(Relative Density,RD)的关联关系,建立相应的致密度数学模型,并根据模型拟合结果预测最优致密度及相应的工艺参数窗口,最终构建金刚石/TC4复合材料打印件致密度的优化数学模型,根据模型预测的最优参数进行SLM打印实验,对打印件进行形貌和力学性能分析。

2 结果与讨论

2.1 金刚石/TC4复合材料粉体形貌分析

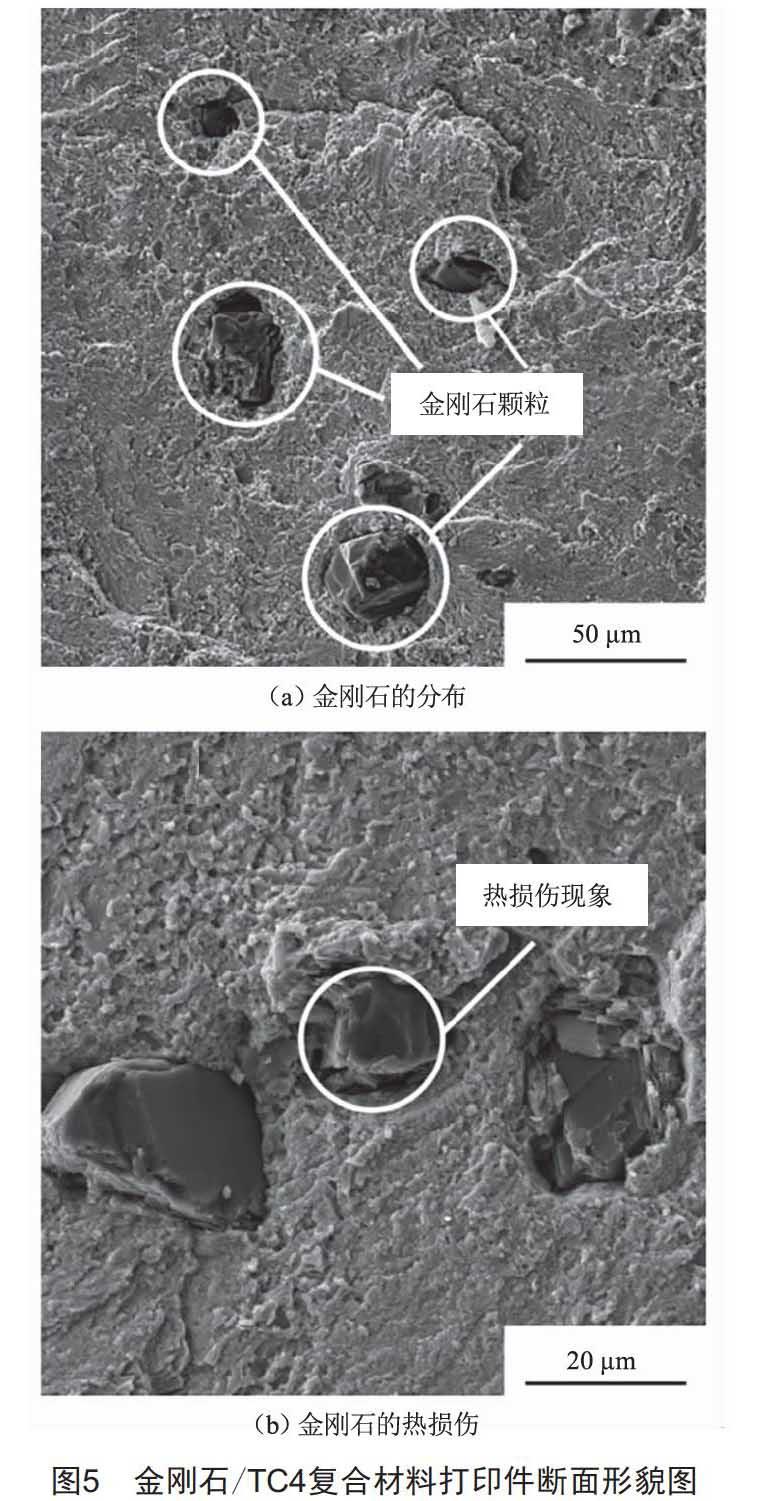

图1所示为金刚石/TC4复合材料粉体的SEM图。由图可见,粉体混合较为均匀,无明显团聚现象,金刚石颗粒均匀分布在TC4粉末中,TC4粉末球形度较好,颗粒圆整,表面光滑,适用于SLM打印。

2.2 响应曲面分析法实验设计及致密度数学模型

2.2.1 响应模型的建立

基于响应曲面分析法进行SLM打印工艺参数设计,其中以激光功率(P)、扫描速度(v)、扫描间距(h)为自变量,以该参数下打印件测得实际相对密度(RD)为因变量,采用Design Expert软件拟合出致密度ρ与SLM打印工艺参数的致密度数学模型如下:

ρ=-3.055 9+0.040 9P+0.001 9v+2.323 2h-

6.35×10-9Pv-0.006 5Ph-0.000 2vh-

0.000 1P2-6.322 1×10-8v2-11.849 1h2(1)

式中:P为激光功率;v为扫描速率;h为扫描间距。

2.2.2 最优参数预测及响应曲面分析

根据该致密度数学模型进行参数优化及结果预测,获得最佳致密度的打印工艺参数窗口:激光功率164 W,扫描速度613 mm/s,扫描间距0.045 mm,对应的最优致密度预测值为95.10%。采用上述工艺参数组合进行5组打印实验,测量并计算其致密度的算术平均值,并与模型的预测值进行对比。最终测得的平均致密度为94.93%,与最优致密度大小基本一致,进一步验证了模型的有效性。

設定激光功率(P)、扫描速度(v)、扫描间距(h)中一个参数为定值,反映其他两个参数对SLM打印件致密化行为的响应曲面如图2所示,响应曲面的顶点对应了相对密度的峰值。基于模型的拟合结果,打印件相对密度预测值和实际值的对比情况如图3所示,通过对比可以看出,分散的数据点呈一条直线分布,斜率与预测值对应的直线相近,表明相对密度的预测值与实际值两者偏差很小,说明以上拟合结果符合实际要求,该数学模型具有较高可信度。

2.3 成型件形貌与力学性能分析

2.3.1 成型件的形貌分析

金刚石/TC4复合材料SLM打印成型件如图4所示,其表面均呈银色,部分打印件表面出现裂痕,上表面平整度较差。其原因是金刚石与TC4熔体的润湿性较差,使成型过程中的熔体流动严重受阻,熔池受到金刚石的影响无法与下层基体完全结合。熔池的不稳定导致成型过程中出现了微小球形颗粒,即球化现象的产生,最终导致打印件的上表面粗糙不平。

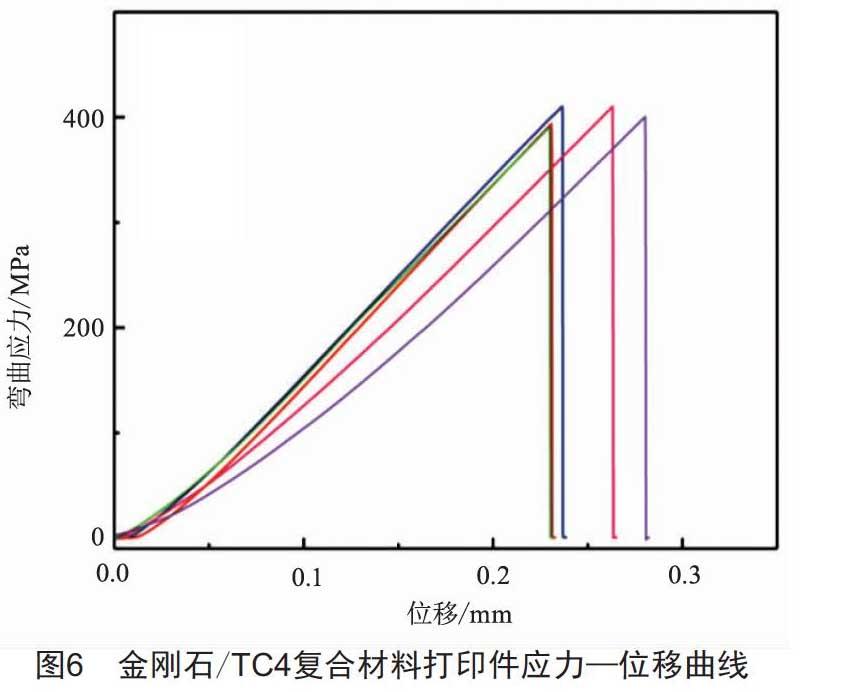

选取最优致密度的金刚石/TC4复合材料SLM打印件,对其断面进行形貌分析,得到SEM图如图5所示。图5(a)展示了金刚石颗粒在TC4基体中的分布情况,金刚石颗粒分散相对均匀,镶嵌在TC4基体中,保持了金刚石颗粒的完整性,但金刚石颗粒只是机械地嵌入TC4基体中,无法与TC4基体完全融合,导致金刚石颗粒表面与TC4基体界面处有明显的间隙,表明金刚石与基体之间界面结合度较差,从而降低了成型件的致密度。图5(b)展示了部分金刚石颗粒受到热损伤的现象,金刚石颗粒表面由于激光束的直射受到了热损伤而产生石墨化现象,在表面形成了黑色的烧蚀痕迹。如何避免激光束对金刚石颗粒的直射,减少金刚石颗粒受到的热损伤与石墨化现象的发生,以确保金刚石在打印过程中保持完整性,提升金刚石/金属基复合材料打印件的性能,是后续金刚石/金属基复合材料SLM打印研究中的关键问题。

2.3.2 成型件的力学性能分析

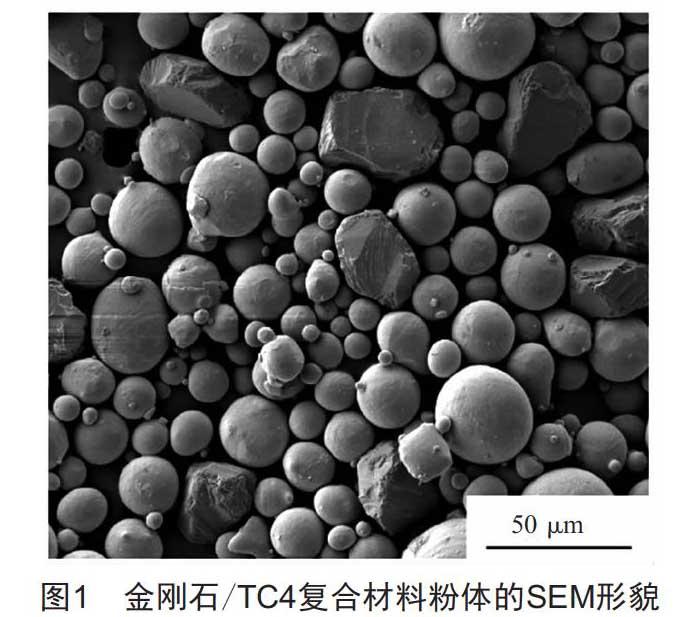

抗弯试验过程对样品具有破坏性,因此采用上述最优参数组合进行5组打印试验,并对打印成型件进行三点抗弯试验,测量其抗弯强度,记录其应力—位移曲线,结果如图6所示。5组试验结果显示打印件抗弯强度算术平均值为401.1 MPa,标准差为9.116,说明5组试验结果偏差不大,抗弯强度的测试结果具有一般可靠性。

3 结论

(1)采用选区激光熔化成型技术制备金刚石/TC4复合材料打印件,通过响应曲面分析法对SLM工艺参数进行优化和分析,研究打印工艺参数激光功率(P)、扫描速度(v)、扫描间距(h)对致密度的影响,建立相应的致密度数学模型:

ρ=-3.055 9+0.040 9P+0.001 9v+2.323 2h-

6.35×10-9Pv-0.006 5Ph-0.000 2vh-

0.000 1P2-6.322 1×10-8v2-11.849 1h2

(2)基于致密度数学模型优化的结果,打印件最佳致密度工艺参数窗口为:激光功率164 W、扫描速度613 mm/s、扫描间距0.045 mm,预测最优致密度为95.10%。采用该工艺参数组合的打印件抗弯强度为401.1 MPa。

(3)金刚石/TC4复合材料SLM打印过程中,由于金刚石颗粒与TC4基体无法得到充分润湿,金刚石颗粒的存在阻碍了熔池的流动性,金刚石与TC4基体之间存在间隙;激光能量的输入对金刚石颗粒造成了热损伤,导致金刚石颗粒局部石墨化现象的产生,影响了打印成型件的致密化。

[参考文献]

[1] YAP C Y,CUHA C K,DONG Z L,et al.Review of selective laser melting:Materials and applications[J].Applied Physics Reviews,2015,2(4):041101.

[2] TIAN C C,LI X K,CHEN Z Y,et al.Study on formabi-

lity,mechanical property and finite element modeling of 3D-printed composite for metal-bonded diamond grinding wheel application[J]. Journal of Manufacturing Processes,2020,54:38-47.

[3] RAHMANI R,ANTONOV M,KOLLO L.Wear Resistance of (Diamond-Ni)-Ti6Al4V Gradient Materials Prepared by Combined Selective Laser Melting and Spark Plasma Sintering Techniques[J]. Advances in Tribology,2019(1):1-12.

[4] GAN J,GAO H,WEN S F,et al.Simulation,forming process and mechanical property of Cu-Sn-Ti/

diamond composites fabricated by selective laser melting[J].International Journal of Refractory Metals and Hard Materials,2020,87:105144.