齿轮轴上圆锥滚子轴承的预紧

仇静,常方坡,刘海林,袁正,刘志新

(安徽合力股份有限公司,安徽 合肥 230601)

引言

随着对噪音水平的要求越来越高,斜齿轮的使用日益广泛,尤其在电动车类的产品中。在使用平行轴斜齿轮的齿轮箱中,齿轮轴和传动轴既承受轴向力又承受径向力,因此承受轴向力较大的轴的支撑常选用圆锥滚子轴承。在圆锥滚子轴承的使用中,发现预紧力过大,齿轮箱容易在使用初期出现异响、轴承损坏。因此,使用圆锥滚子轴承时,需要给予合适的预紧力,不当的预紧甚至成为早期齿轮箱损坏的直接原因。

1 圆锥轴承预紧概述

图1 为圆锥滚子轴承的寿命与轴向游隙的关系图[1],当对轴承进行适当预紧时,轴承的寿命最长;若预紧力过大,则轴承寿命急剧下降;若预紧力过小,轴承的轴向游隙较大时,同样寿命较短。所以如何确定轴向预紧力,成为使用圆锥滚子轴承需要解决的重要问题。在装配过程中,如何有效控制并便捷地完成预紧,也成为许多企业和科研机构关注的问题。

图1 圆锥轴承的寿命和轴向游隙的关系

2 齿轮受力分析

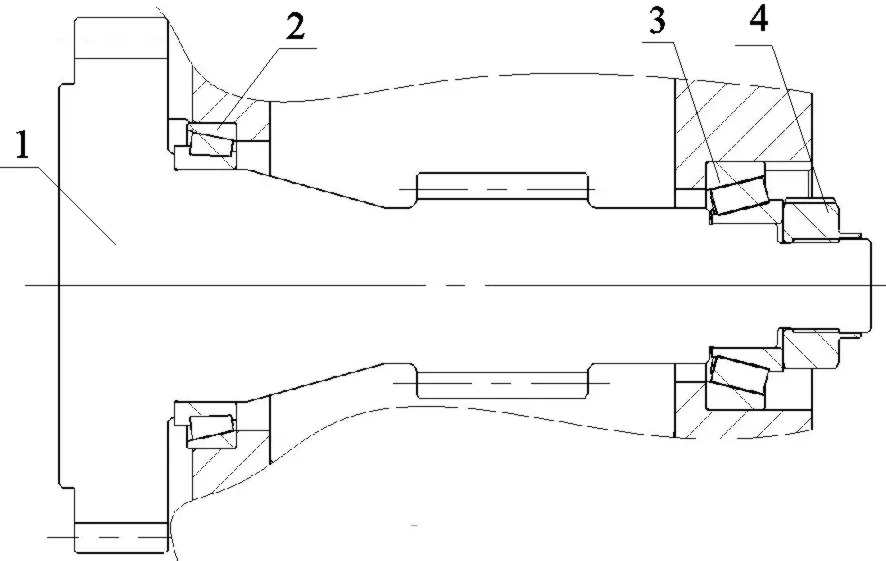

如图2 所示,双联齿轮轴上背对背安装着两个圆锥滚子轴承,对双联齿轮轴进行定位,在圆锥滚子轴承2 的内圈外装有锁紧螺母,预紧双联齿轮轴上的圆锥滚子轴承。齿轮轴通过两个斜齿轮传递功率,圆锥滚子轴承1 和圆锥滚子轴承2 和同时承受轴向力和径向力。

图2 齿轮轴结构图

为了确定圆锥滚子轴承1 和圆锥滚子轴承2 的轴向预紧力,需对双联齿轮轴上的每对齿轮进行受力分析,计算出每个圆锥滚子轴承所受的轴向力和径向力,最后根据轴向力确定圆锥滚子轴承轴向预紧力的大小。

单对齿轮的受力分析[2]:

圆周力:

径向力:

轴向力:

式中:T0——传动轴上的扭矩(N.m);d——齿轮的节圆直径(m);Ptan——单对齿轮啮合产生的切向力(N);Pnor——单对齿轮啮合产生的径向力(N);Pth——单对齿轮啮合产生的轴向力(N);αt——齿轮的端面压力角(°);β——螺旋角(°)。

3 轴承受力分析及预紧力计算

3.1 轴承受力分析

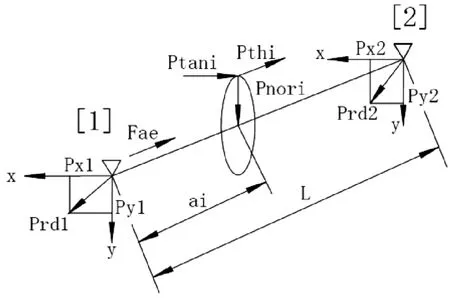

如图3 建立直角坐标系,[1]为轴承1 作用点的位置,[2]为轴承2 作用点的位置。轴承1 作用点和轴承2 作用点之间的作用力为齿轮产生的,多对齿轮产生的作用力按照一定的关系式进行累积,具体计算公式如下:

图3 轴承作用点受力分析

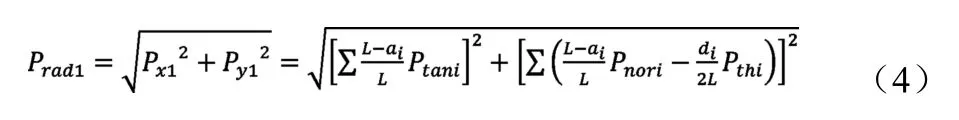

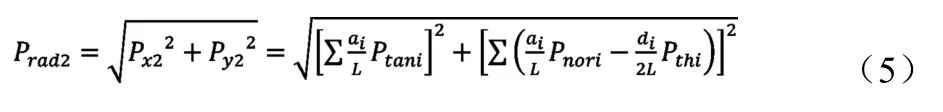

作用在轴承1 作用点处的径向载荷Prad1(N):

作用在轴承2 处作用点的径向载荷Prad2(N):

式中:Px——x 方向载荷(N);Py——y 方向载荷(N);ai——i 齿轮作用点距离轴承1 作用点的距离(m);L——轴承1 作用点和轴承2 作用点之间的距离(m)。

轴承的外部轴向力计算:

圆锥滚子轴承一旦承受径向载荷,便会产生轴向的分力[2]。圆锥滚子轴承1 和圆锥滚子轴承2 分别承受径向载荷Prad1和Prad2。假设轴向外部载荷Fae方向如图3 中所示,则圆锥滚子轴承1 和圆锥滚子轴承2 承受的轴向载荷分别为Fa1(N)和Fa2(N):

式中:Y1——轴承1 的轴向负荷系数;Y2——轴承2 的轴向负荷系数。

3.2 预紧力计算

该齿轮轴应用于电动叉车齿轮箱,叉车的典型工况分别为满载全速、空载全速和满载爬坡。表1 所示分别为空载全速、满载全速和满载爬坡三种工况下,圆锥滚子轴承1 和圆锥滚子轴承2 所承受的轴向力和径向力。根据表1 数据可以看出:空载全速工况时,圆锥滚子轴承1 的径向最大载荷为2345N,轴向最大载荷为1396N,圆锥滚子轴承2 的径向最大载荷为1446N,轴向最大载荷为903N;满载全速工况时,圆锥滚子轴承1 的径向最大载荷为3761N,轴向最大载荷为2241N,圆锥滚子轴承2 的径向最大载荷为2319N,轴向最大载荷为1450N,各项载荷均约为空载全速工况下各项载荷的160%;满载爬坡工况时,圆锥滚子轴承1 的径向最大载荷为30737N,轴向最大载荷为18293N,圆锥滚子轴承2 的径向最大载荷为18956N,轴向最大载荷为11833N,各项载荷均约为空载全速工况下各项载荷的1310%,为满载全速工况下各项载荷的817%,满载爬坡工况下的各项载荷值,远远大于空载全速和满载全速的载荷。

满载爬坡的特点为载荷大、速度慢,工作时长占比小;空载全速和满载全速的特点为速度较高,载荷相对较小,工作时长占比大,空载全速和满载全速的载荷差值相对于满载爬坡时也小很多。若按照满载爬坡工况来计算圆锥滚子轴承的轴向预紧力,可能会使轴承90%以上的时间,处于重预紧状态。一般情况下,叉车在使用过程中,空载全速和满载全速工作占整个叉车工作的大部分时间,满载全速的载荷包含了空载全速的载荷且载荷值相差相对较小,满载全速工况的工作时长占比较大,所以满载全速工况为圆锥滚子轴承预紧的主要考虑工况。

根据轴承厂家经验,由于电动车的工作环境较好,一般取的轴向预紧力需大于满载全速工况下最大轴向载荷的一半,最大轴向力的一半(即大于1121N)。

由于圆锥滚子轴承预紧力F(N)和轴向变位δa(m)近似成正比关系(如下式所示[3])。在此处,考虑该齿轮轴实际应用的叉车工作时,地面会有一定的坡度,为了保证大部分工况下圆锥滚子轴承的支撑刚度,在满足设计要求的圆锥滚子轴承寿命的情况下,尽量选取最常用工况下的最大轴向力作为预紧力。此处,通过寿命计算(计算公式如下[2])圆锥滚子轴承的轴向预紧力设为最大轴向力时,其寿命仍满足要求,因此,该处锁紧螺母对圆锥滚子轴承施加的轴向预紧力设为2400N 左右。

预紧力和轴向变位关系:

轴承寿命为:

式中:L10——额定疲劳寿命(106旋转单位);P——当量动载荷(N);C——基本额定动载荷(N);X——径向负荷系数;Y——轴向负荷系数。

4 装配时预紧力的控制

圆锥轴承预紧力调整方法主要有:

(1)手感控制法:边拧紧螺母边转动齿轮,通过手感确定轴承的预紧力,该控制法需要大量的经验,实际操作时无法定量控制,存在不稳定性。

(2)锁紧螺母力矩控制法:通过控制锁紧螺母的拧紧力矩来控制预紧力的大小,该方法控制简便,便于操作,但由于摩擦力矩受到摩擦系数波动的影响较大,为了控制装配时的一致性,对锁紧螺母、螺纹制造精度水平等有一定的要求。

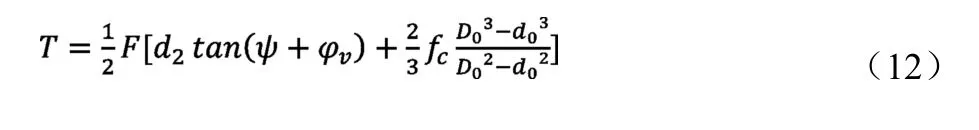

其中,锁紧螺母的拧紧力矩T与预紧力F的关系[2]:

式中:D0——螺母环形支撑面的外径;d0——螺栓孔直径;d2——螺纹中径;fc——螺母与支撑面之间的摩擦系数;φv——螺旋副的当量摩擦角;ψ——螺纹升角。

(3)启动力矩控制法:通过测量装配后的轴承总成在拧紧前后的启动力矩的差值来控制轴承的预紧,可有效地控制力矩大小,操作简便性逊色于方法二,但对相关零件的制造精度要求较低,对制造成本的控制较为有利。

其中,圆锥滚子轴承的预紧力F和起动摩擦力矩M的关系:

式中:e——圆锥滚子端面和挡边的接触位置;β——1/2滚子的圆锥;μe——滚子端面与挡边的摩擦系数0.2。

5 总结

本文针对齿轮轴上圆锥滚子轴承的预紧问题,进行了齿轮和轴承的受力分析。根据圆锥滚子轴承的寿命与轴向游隙的关系,并针对叉车的常用工况,计算了圆锥滚子轴承的预紧力。为了方便实际装配,研究了轴承预紧力与启动力矩,及启动力矩与锁紧螺母摩擦力矩的关系,分析了各自的特点,可为装配提供简便的操作方式。