链斗卸船机卸料头上部卸料轨迹设计与分析

邵海林

南通润邦重机有限公司

1 引言

链斗卸船机以其连续、高效、节能、环保、自动化程度高的优势在大型、专业化散货码头得到越来越广泛的应用。随着技术的不断成熟,链斗卸船机取代抓斗卸船机已成为必然的趋势,是港机设备产业升级的首选卸船机型。

BE提升部分是链斗卸船机设计的核心内容,本部分机构繁多、设计计算复杂,来料情况不确定。BE提升部件的设计和制造水平,直接决定了链斗卸船机的使用性能以及卸船效率。

从BE上部的卸料状态入手,分析斗内物料的受力、速度、加速度和物料的运动轨迹,给出详尽的设计算法,并提出BE上部链条曲线优化办法用以解决凹弧段链斗干涉的问题。

2 链斗卸船机及其BE总成概述

链斗卸船机由BE提升总成、臂架皮带机、俯仰机构、回转机构、大车行走机构、卸料皮带机、中心链斗装置、防尘洒水装置、液压系统、电控系统等组成(见图1)[1]。

1.BE总成 2.臂架钢结构 3.臂架皮带机 4.上部平衡钢结构 5.中心料槽装置 6.回转立柱 7.回转机构 8.液压系统 9.电气房 10.门架钢结构 11.卸料系统 12.大车走行机构图1 链斗卸船机总图

其中BE总成部分的机构主要有BE下部、BE链斗提升、BE圆盘给料器、BE回转等部分(见图2)。各机构的功能是:BE下部负责从船舱内挖掘物料,随后由提升机构提升,回转给料器负责将提升上来的物料转接到臂架皮带机。BE回转机构使BE部分整体旋转,实现旋转取料或者使挖掘部垂直于舱壁,同时配合大车走行机构、臂架回转机构来实现设定的取料扫略路径[2]。BE部分的所有各机构均由L型钢结构来支撑。

1.BE回转机构 2.回转给料器 3.上部机壳 4.链条链斗机构 5.BE提升机构 6.BE电气室 7.液压站 8.BE钢结构 9.出料漏斗图2 BE上部结构图

在链斗卸船过程中,BE下部挖掘舱内物料,进入小斗内的物料经过链斗提升后倒入回转给料器内,通过回转给料器的回转送料,进入臂架皮带机;再向回转中心方向运行,将物料送入位于整机回转中心的中心料斗中,落到门架上的卸料皮带机上,由卸料皮带机转载进入系统皮带机,最后送往码头后方堆场储存。整个卸船过程为连续式,效率高。

3 BE上部的链轮布置和卸料状态分析

与普通的链斗式提升机不同,链斗卸船机的BE上部增加了改向链轮,物料经过驱动链轮的提升后,在最顶端将物料倒入正面的漏斗中,然后进入盘式给料器。为了保证以上过程顺利地进行,并且物料无返料(斗内物料进入回程分支),必须满足以下条件:

(1)后一链斗内的物料不能打在前一链斗的斗背上。

(2)合理布置改向链轮位置,确保链条运行时链斗之间不发生干涉和碰撞,尤其注意凹弧段,凹弧段成型于改向链轮处。

(3)提升链轮要有足够的包角,斗容需与卸船效率相匹配。

(4)单个链斗的形状与物料的抛射轨迹相适应。

3.1 BE提升驱动装置的相关参数

以2 000 t/h链斗式卸船机BE总成为例,已知参数选型如下。

(1)BE提升电机转速n=991 r/min;BE提升减速机速比i=81.12。

(2)提升链轮转速n=991/81.12=12.22 r/min。

(3)提升链轮角速度ω=2πn/60=(2×π×12.22)/60=1.28 r/min。

3.2 改向链轮的位置确定

如果改向链轮的位置过高,链条回程段上倾斜段与竖直段的夹角增大,在链条运行的过程中链斗的转向突然,导致链斗运行到凹弧段时会发生碰撞,并伴随振摆。所以改向链轮必须选择合适的位置,使链斗倾斜段与竖直段的夹角变小,转向比较平缓圆顺,前后链斗不能发生干涉。

选择改向链轮的两种距离(L)情况进行对比来论证,分别取2 110 mm和2 500 mm,经作图对比,可知当L=2 110 mm时,前后链斗干涉;当L=2 500 mm时,链斗平滑过渡,既避免了前后链斗的干涉,又保证了提升链轮具有足够的包角(见图3)。

图3 改向链轮不同位置的斗形图

3.3 极距和极点的确定

图4中,斗内物料的重心到提升链轮中心的距离为r。斗内物料受到重力和离心力的共同作用,其合力N与提升链轮垂直中心线延长线相交于一点,该点称作极点P,极点到链轮中心的距离OP称为极距H。

图4 极距求解示意图

由△OPA与△NBA是相似三角形,可知H/BN=OA/AB,即H/mg=r/mrω2,化简求得:

H=g/ω2

(1)

将ω=2πn/60,g=9.81 m/s2带入得:

H=894.56/n2

(2)

式中,n为提升链轮的转速。

由公式可知极距只与提升链轮的转速有关,与链斗的位置、链斗质量、斗内物料的特性等均无关。

计算得H=5.991 m,取整H=6 m。

3.4 卸料方式的判定

将极距H与图4中的r1、r2进行比较以判断属于哪一种卸料方式。r1为链斗外边缘轨迹半径,r2为提升链轮的半径。

当H>r1时,极点位于链斗外缘轨迹之外,物料靠重力沿着链斗的底板流动卸出,这种卸料方式称为重力式卸料。

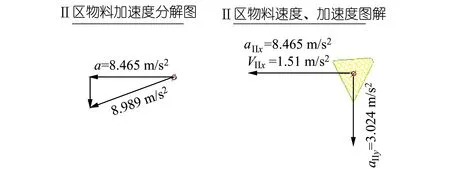

当H 当r2 本例中H=6m,r1=1.84m,H>r1为重力式卸料。重力式卸料方式适用于块状及颗粒状、堆积密度较大、磨琢性较强的物料,本例中处理的物料为煤炭、矿石等重质散料,采用重力式卸料最为适合。 为了简化分析,提升机构头部的卸料状态可按相位A和相位B两个典型位置进行分析计算(见图5)。 图5 卸料状态图 将处于卸料位置的链斗内物料分为Ⅰ区和Ⅱ区,以极点到链斗下角点的连线作为I、II区的分界线(见图6)。 图6 链斗内物料分区示意 当斗1从其最高位置向相位A的位置旋转过程中,Ⅰ区将物料逐渐抛出,重力克服物料内摩擦,打破物料平衡状态,到相位A位置时,Ⅰ区物料基本卸载完毕;该时间段内Ⅱ区的物料的合力指向链斗底部,物料被底部封闭不会卸出,到相位A位置以后开始出现物料卸出的倾向。当斗1从相位A到相位B旋转过程中,Ⅱ区开始逐渐抛出,到相位B位置时Ⅱ区物料基本卸载完毕。 随后的斗2、斗3、斗4…等各斗会依次进入相位A、相位B,重复斗1的卸料过程。 4.2.1 Ⅰ区物料的速度和加速度 Ⅰ区物料的初速度VⅠ=Rω=1.481×1.28=1.9 m/s。 斗内物料受到重力和离心力两个作用力,加速度取g=9.8 m/s2,rω2=2.425 m/s2,根据力合成的三角形法则作图,求得aⅠ=8.043 m/s2。 4.2.2 速度、加速度的分解 在相位A中,以Ⅰ区物料的速度方向为x轴,Ⅰ区物料的重心到链轮中心的半径为y轴。将Ⅰ区物料加速度aⅠ=8.043 m/s2按坐标轴分解为aⅠx=6.058 m/s2,aⅠy=5.291 m/s2,见图7。 图7 Ⅰ区物料速度、加速度图解 将Ⅰ区物料的重心设为原点(0,0),初速度为:VⅠx=1.9 m/s,VⅠy=0,按时间增量0.05 s,计算出0~0.65 s各瞬时的x速度分量、y速度分量、x位移分量、y位移分量(见表1)。 根据表1绘制出对应的Ⅰ区物料运行轨迹图,见图8。 图8 Ⅰ区物料运行轨迹图 表1 Ⅰ区物料运动位移表 4.3.1 Ⅱ区物料的速度和加速度 Ⅱ区物料的初速度VⅡ=Rω=1.181×1.28=1.51 m/s,斗内物料受到重力和离心力两个作用力,加速度分别为g=9.81 m/s2,离心力rω2=1.935 m/s2,根据力合成的三角形法则作图,求得aⅡ=8.989 m/s2。 4.3.2 速度、加速度的分解 在相位B中,以Ⅱ区物料的速度方向为x轴,Ⅱ区物料的重心到链轮中心的半径为y轴。将Ⅱ区物料加速度aⅡ=8.989 m/s2按坐标轴分解为aⅡx=8.465 m/s2,aⅡy=3.024 m/s2(见图9)。 图9 Ⅱ区物料速度、加速度图解 将Ⅱ区物料的重心设为原点(0,0),初速度为:VⅡx=1.51 m/s,VⅡy=0,按时间增量0.05 s,计算出0~0.65 s各瞬时的x速度分量、y速度分量、x位移分量、y位移分量(见表2)。 根据表2的位移数据绘制出Ⅱ区物料运行轨迹图(见图10)。 表2 Ⅱ区物料运动位移表 图10 Ⅱ区物料运行轨迹图 结合A、B两个相位物料运动轨迹图叠加,得到图11。可以看出在物料卸载的过程中料流整体没有打在前面的链斗背部,而且顺畅地进入了出料漏斗中。 图11 物料运动轨迹图 在BE链斗提升的方案设计阶段,按本方法绘制料流轨迹图,验证斗内物料是否能顺利流入前方的漏斗中,不冲击前面的链斗,而且无回料返料。如不满足,可通过调整链斗间距、链轮齿数、链速等来改变料流抛射轨迹。且链条运行的过程中,在整个链条回路的凹弧段上不允许发生链斗干涉碰撞的现象,通过将改向轮位置下移有效地解决了该问题。 BE上部卸料是整机设计的核心内容,确定物料运动轨迹对BE总成设计至关重要。通过对BE上部物料运动轨迹和链条运行回路的设计计算与分析,为链斗卸船机的设计提供参考。4 斗内物料运动轨迹分析

4.1 卸料的两个典型位置定义

4.2 Ⅰ区物料抛料轨迹图

4.3 Ⅱ区物料抛料轨迹图

5 结语