液相黏度对油气混输泵内流特性的影响*

史广泰 但 玥

(西华大学流体及动力机械教育部重点实验室;西华大学能源与动力工程学院)

0 引 言

由于陆地资源有限,原油的开发领域已逐渐转移至深海[1],然而目前对海洋油气资源的开采利用尚在起步阶段,其产量在全球石油总产量中占比较少,具有巨大的开发潜力[2]。气液混输技术被广泛应用于石油产业[3],是石油和天然气开采及运输过程中的核心技术[4]。在油气混输系统中,关键的设备为油气混输泵[5-8]。

螺旋轴流式油气混输泵属于叶片式泵,具有结构紧凑、流量大及对固体颗粒不敏感等特点,被认为是深海油气混输的理想设备[9]。目前,国内外对混输泵的研究已有多年,研究方向十分广泛。史广泰等[10]对混输泵叶轮域的能量转换规律进行了研究,发现在纯水介质下,随流量的增加,叶轮的前半部分做功能力逐渐增强而后半部分做功能力逐渐减弱,在气液两相介质下,叶轮的做功能力随进口含气体积分数的增加而逐渐减弱;张金亚等[11-13]对三级螺旋轴流式油气混输泵可压缩流场进行了数值模拟,发现由于气体的可压缩性,使得流体从第一级输送至第三级输送的过程中,含气体积分数和总体积流量均逐渐减小,且通过对混输泵内气液两相流场进行可视化研究,发现气液两相流体在混输泵入口段表现为泡状流;李增亮等[14]为提高混输泵的工作性能,设计了新型水下气液混合器,减小了其入口含气体积分数波动幅度;王庆方等[15]研究了流量对混输泵首级动叶轮气相分布的影响,发现不同流量下,气相于首级动叶轮进口区域变化较为剧烈;刘清[16]对三级轴流式油气混输泵内流场压力脉动特性进行了研究,研究结果表明压力波动幅值从进口到出口逐渐增大,且压缩级内压力脉动的主频幅值沿流动方向逐渐减小;张文武等[17]通过对叶片式混输泵的全流场特性分析,发现在不同进口含气体积分数下,导叶内的气体均聚集在轮毂处,且随流动方向逐渐向主流区扩散;马希金等[18-20]研究了径向间隙结构以及叶片倾斜角对油气混输泵性能的影响,得出了一种较优的结构设计方案及最佳叶片倾斜角范围,且通过对不同叶片数的导叶的非定常流场研究发现,导叶叶片数为9时,混输泵内非定常流动特性更好; J.H.KIM等[21]基于神经网络算法对混输泵的导叶进行优化,使混输泵在设计工况下的效率得以提高;S.KIM等[22]采用响应曲面分析法对混输泵叶轮进行优化,使混输泵的吸力性能和效率均得以提高,并通过数值分析进行了验证。

由上述研究方向可知,国内外针对液相黏度对混输泵流场分布的影响研究较少,但是在实际运行中液相存在黏度,且混输泵内的流场分布规律会直接影响混输泵的性能,故开展液相黏度对混输泵内部流动机理影响的研究显得非常重要。本文的研究结果可为混输泵内部结构优化提供重要依据。

1 模型建立

1.1 混输泵三维模型

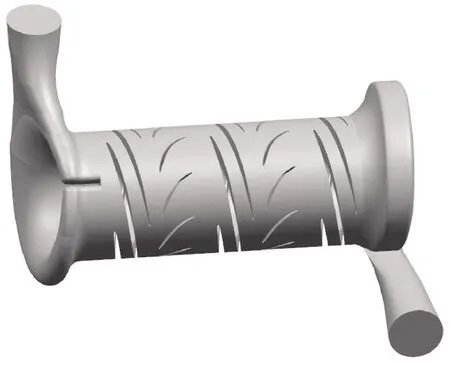

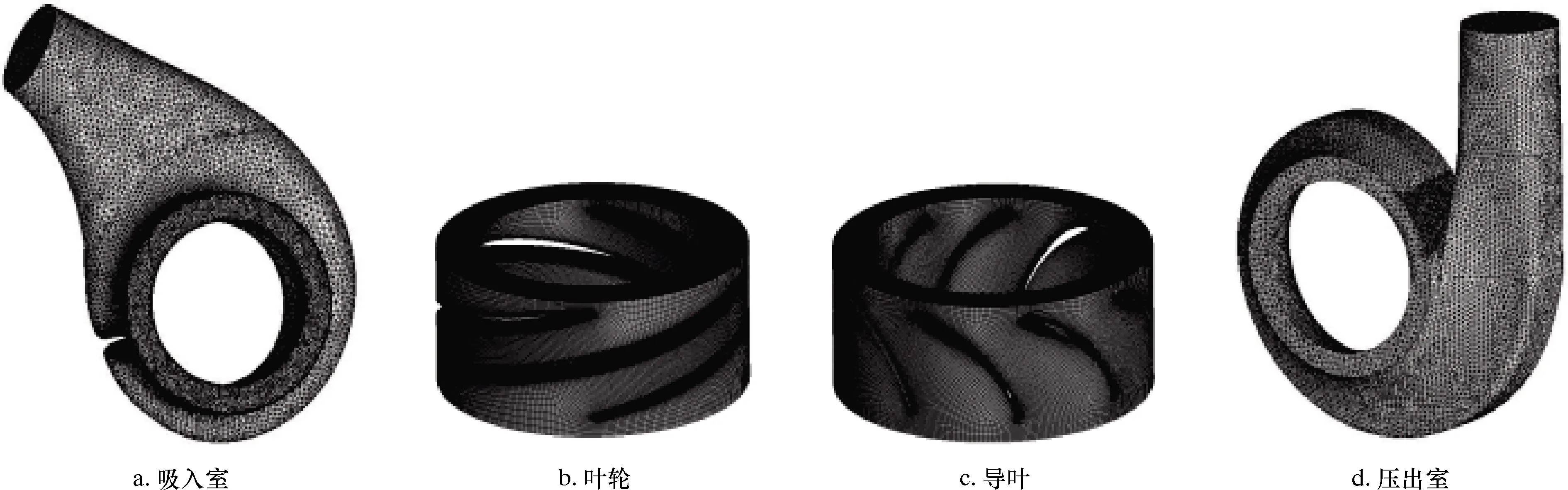

螺旋轴流式油气混输泵主要的过流部件包括螺旋形吸入室、叶轮、导叶以及压出室。其工作原理是:当两相介质进入叶轮后,从高速旋转的叶轮上获得机械能,再通过导叶的扩散作用将动能转换为压力能,同时调整两相介质的混合状态以满足下级叶轮的入流条件。

笔者在考虑计算成本和计算机硬件后,对3个压缩级单元进行研究。分析时设混输泵的设计流量为100 m3/h,设计扬程为85 m,设计转速为3 000 r/min。图1为三级轴流式油气混输泵全流道三维模型图。

图1 三级轴流式油气混输泵全流道三维模型

1.2 数值计算方法及边界条件

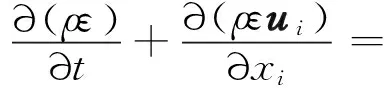

1.2.1 湍流模型

螺旋轴流式油气混输泵内的流动属于高雷诺数流动,流动较为复杂,且混输泵的叶片曲率较大,内部流动主要以湍流为主,而标准k-ε湍流模型具有适用范围广泛及计算精度高等特点,故选用标准k-ε湍流模型进行数值计算。具体方程如下:

(1)

(2)

其中:

(3)

μt=ρCμk2/ε

(4)

式中:ρ为密度,ui为速度,μ为动力黏度,μt为湍动黏度,k为湍动能,ε为湍动耗散率,Gk为平均速度梯度引起的湍动能k的产生项,C1ε、C2ε、Cμ为经验常数,C1ε=1.44,C2ε=1.92,Cμ=0.09,σk、σε为与湍动能k及耗散率ε对应的普朗特数,σk=1.0,σε=1.3。

1.2.2 网格划分及边界条件

本文采用ICEM软件对吸入室和压出室进行非结构网格划分,由于压缩单元内的两相流动是本文研究的重点,故对叶轮和导叶采用结构网格划分,对叶片表面进行O形网格划分,并对边壁网格处进行加密处理,控制叶片表面Y+值。用于数值计算的吸入室、叶轮、导叶及压出室的网格数量分别为85.5万、52.8万、46.2万及69.3万,网格总数为405.8万,最终选取的计算网格叶片表面Y+值分布在1~80之间,具体网格划分如图2所示。

图2 计算区域网格划分

本文选用标准的k-ε湍流模型,计算域采用速度进口、压力出口边界条件,选取介质为油气两相,其中气相为空气,含气体积分数为30%,油相分别为轻质油、中质油和重质油。壁面采用无滑移边界条件。在多级混输泵中,叶轮与相邻导叶形成了两级动静干涉,在计算中,采用滑移网格技术解决旋转叶轮和静止部件间的耦合问题,从而达到准确模拟两级动静干涉流的目的。基于控制体积法对瞬态流动基本方程进行空间和时间离散,选择SIMPLEC算法求解压力场。

1.3 多相流模型选取

油气混输泵在对气液两相增压时,气相含量时刻发生变化。在模拟计算时,考虑到气液两相流动的复杂性及计算机性能,并根据研究的实际情况,在计算中选择精度较高的欧拉双流体模型。

2 模拟结果分析

2.1 液相黏度对混输泵内压力分布的影响

2.1.1 液相黏度对不同叶高处压力分布的影响

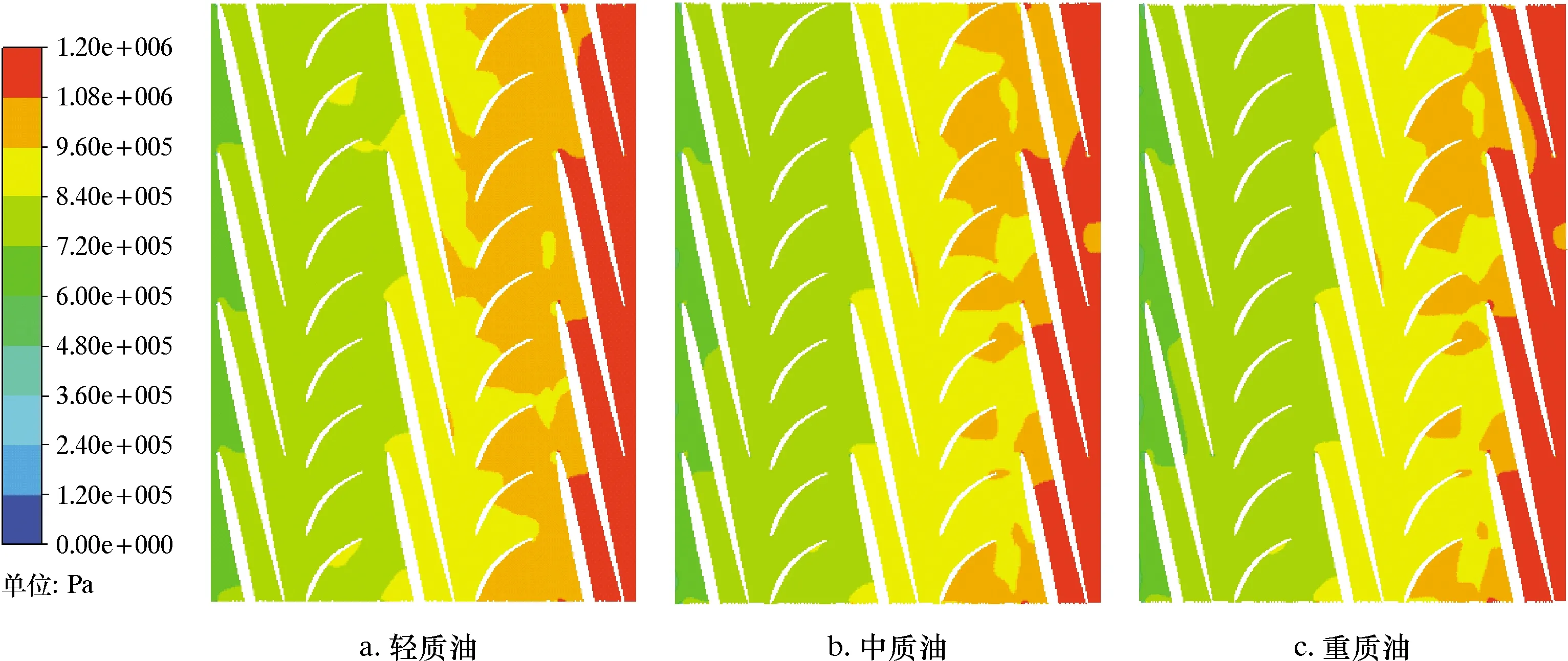

图3为螺旋轴流式油气混输泵叶轮0.1倍叶高处的压力分布云图。由图3可知:对于不同黏度的介质,从混输泵首级叶轮进口到末级叶轮出口压力逐渐增大,且随着液相黏度的增大,混输泵叶轮0.1倍叶高处的最大压力区域逐渐减小;在介质为轻质油时,混输泵末级导叶内的压力大于介质为中质油和重质油时的压力。由此可见,在混输泵叶轮0.1倍叶高处,介质的黏度越小对混输泵轮毂附近的压力分布影响越大。

图3 混输泵叶轮0.1倍叶高处的压力分布云图

图4为螺旋轴流式油气混输泵叶轮0.5倍叶高处的压力分布云图。由图4可知,在混输泵叶轮0.5倍叶高处,随着液相黏度的增大,混输泵末级叶轮内的压力基本没有变化,而末级导叶内的压力逐渐减小,但从中质油到重质油,混输泵末级导叶内的压力变化较小。由此可见,在混输泵叶轮0.5倍叶高处,液相黏度对末级导叶内部的压力影响较大,且介质的黏度越小对混输泵末级导叶内的压力分布影响越大。由图4还可以看出,在油气混输泵叶轮0.5倍叶高处,介质为中质油和重质油较介质为轻质油时的压力分布更加均匀。

图4 混输泵叶轮0.5倍叶高处的压力分布云图

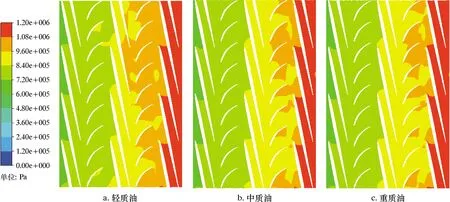

图5为螺旋轴流式油气混输泵叶轮0.9倍叶高处的压力分布云图。

图5 混输泵叶轮0.9倍叶高处的压力分布云图

由图5可知,在混输泵叶轮0.9倍叶高处,随着液相黏度的增大,混输泵末级叶轮内的压力基本没有变化,而混输泵末级导叶和次级叶轮内的压力逐渐减小,但从中质油到重质油,混输泵末级导叶和次级叶轮内的压力变化较小。由此可见,在混输泵叶轮0.9倍叶高处,液相黏度对混输泵末级导叶和次级叶轮内部的压力影响较大,且介质的黏度越小对混输泵末级导叶和次级叶轮内的压力分布影响越大。

由上述分析可知,液相黏度越小对混输泵叶轮内的压力分布影响越大,且从混输泵轮毂到轮缘,液相黏度对混输泵叶轮内压力分布的影响较大的位置从末级叶轮出口逐渐向首级叶轮进口方向移动。

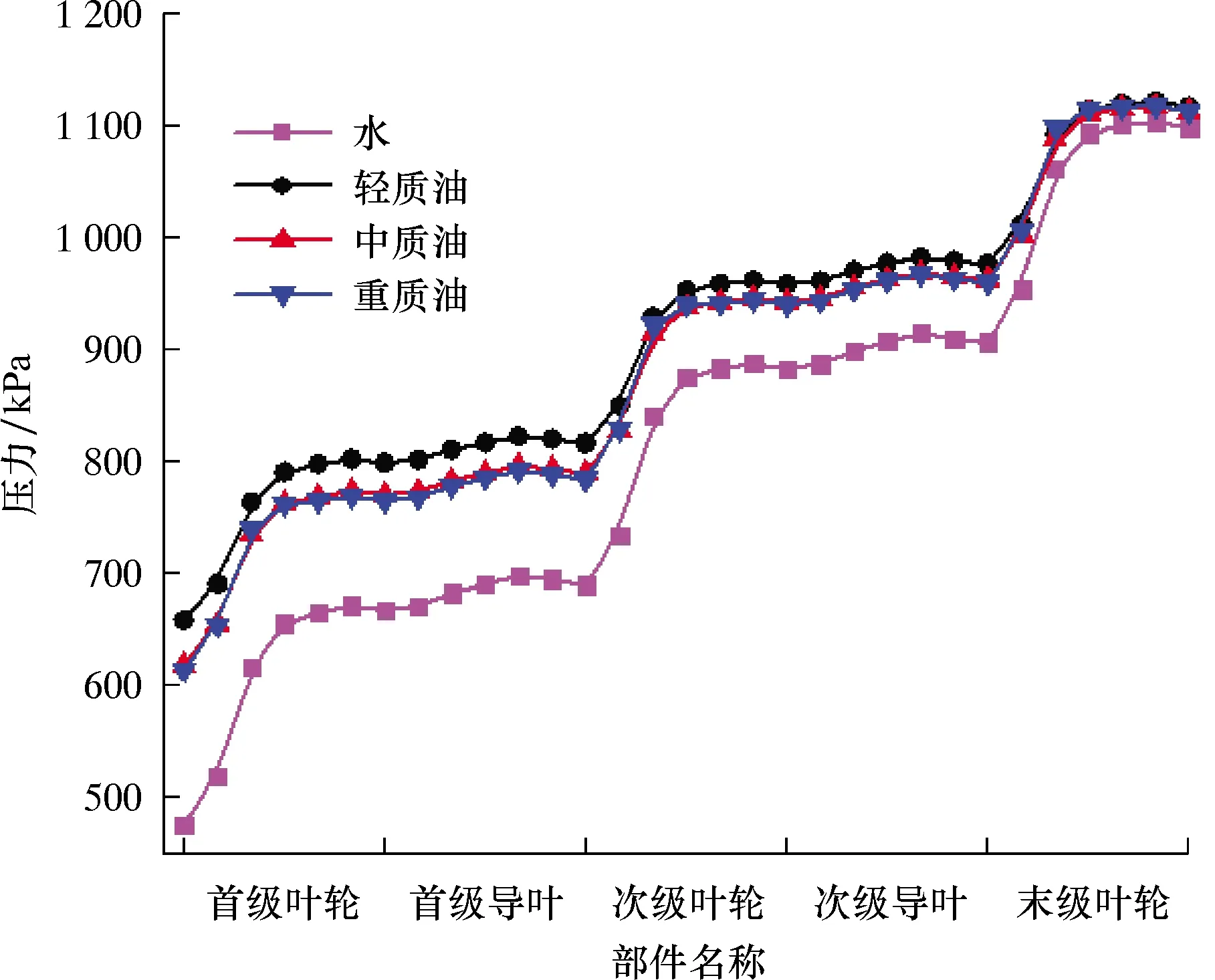

2.1.2 不同液相黏度下混输泵增压单元内压力分布

图6为不同液相黏度下螺旋轴流式油气混输泵叶轮内的压力分布规律。由图6可知:在叶轮内的压力变化大于导叶内的压力变化;当介质为纯水时,混输泵叶轮内的压力最小,而当介质为轻质油时,混输泵叶轮内的压力最大,当介质为中质油和重质油时,混输泵叶轮内的压力基本相同,且压力值介于纯水和轻质油之间。

图6 不同液相黏度下混输泵叶轮内的压力分布

2.2 液相黏度对混输泵内速度分布的影响

2.2.1 液相黏度对混输泵内不同叶高处速度分布的影响

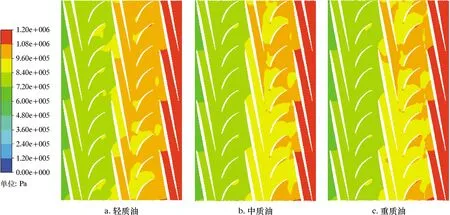

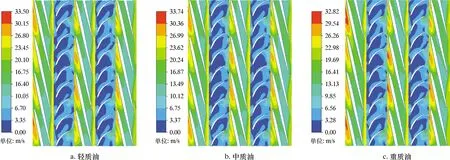

图7为螺旋轴流式油气混输泵叶轮0.1倍叶高处的速度分布云图。由图7可知:在混输泵叶轮0.1倍叶高处,不同黏度下混输泵叶轮内的最大速度相差不大,但当介质为重质油时,混输泵叶轮内的最大速度区域相对较大,且该区域主要集中在每级叶轮进口区域;在不同黏度下,混输泵导叶内存在较大的低速区。

图7 混输泵叶轮0.1倍叶高处的速度分布云图

图8为螺旋轴流式油气混输泵叶轮0.5倍叶高处的速度分布云图。由图8可知:在混输泵叶轮0.5倍叶高处,不同黏度下混输泵叶轮内的速度分布基本相同,但当介质为重质油时,混输泵叶轮内的最大速度区域相对低黏度时略有增大;在混输泵叶轮0.5倍叶高处,在不同黏度下混输泵导叶内也存在较大的低速区,但相比0.1倍叶高处导叶内的低速区较小。

图8 混输泵叶轮0.5倍叶高处的速度分布云图

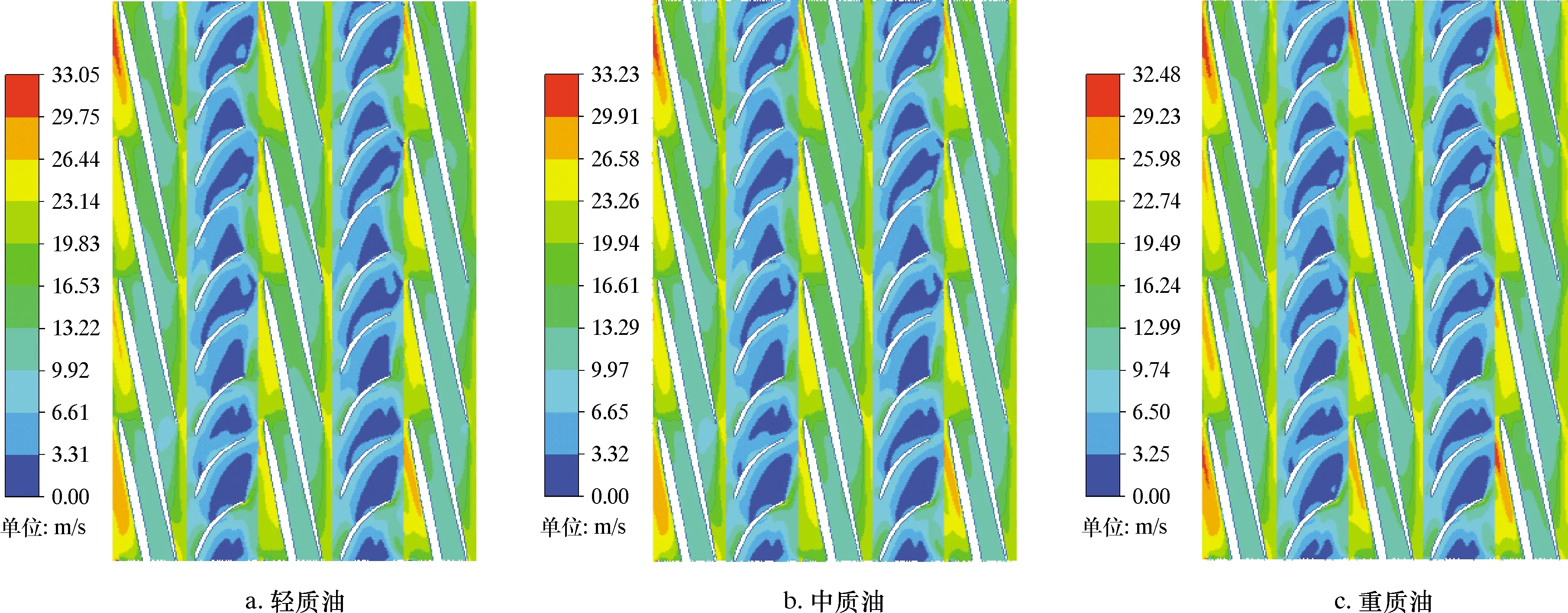

图9为螺旋轴流式油气混输泵叶轮0.9倍叶高处的速度分布云图。由图9可知:在混输泵叶轮0.9倍叶高处,不同黏度下混输泵叶轮内的速度分布也基本相同,但相比0.1倍叶高处和0.5倍叶高处,在0.9倍叶高处当介质为重质油时混输泵叶轮内的最大速度略有减小;在混输泵叶轮0.9倍叶高处,在不同黏度下混输泵导叶内也存在低速区,但与0.1倍叶高处和0.5倍叶高处相比,0.9倍叶高处导叶内的低速区明显减小,且在靠近叶轮叶片吸力面的位置也出现低速区。

图9 混输泵叶轮0.9倍叶高处的速度分布云图

由上述分析可知,黏度对混输泵叶轮内的速度分布影响较小。同时在不同黏度下从混输泵叶轮轮毂到轮缘,叶轮内的高速区变化不大,但低速区变化明显,即在轮毂位置低速区主要集中在导叶内,而随着靠近轮缘,导叶内的低速区逐渐减小而叶轮内的低速区逐渐增大。

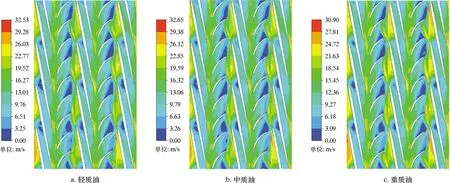

2.2.2 不同液相黏度下混输泵增压单元内速度分布

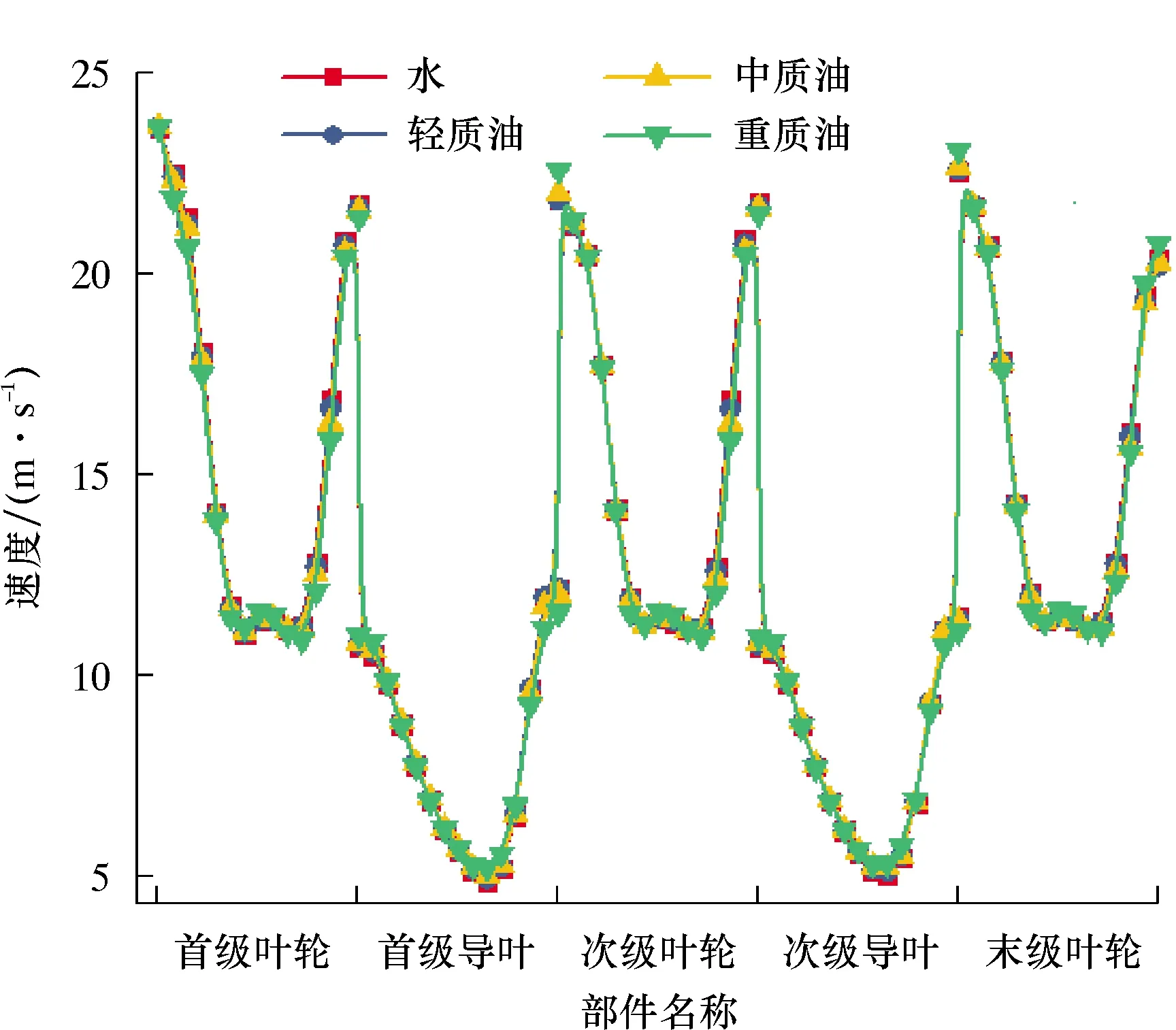

图10为不同液相黏度下螺旋轴流式油气混输泵叶轮内的速度分布规律。

图10 不同液相黏度下混输泵叶轮内的速度分布

由图10可知:在不同黏度下,在每级叶轮和导叶的交界处均存在速度突变;在每级增压单元内,速度从叶轮进口到导叶出口均逐渐减小。由图10还可以看出,不同液相黏度对混输泵内速度的分布基本没有影响。

3 结 论

(1)液相黏度越小,螺旋轴流式油气混输泵叶轮内不同叶高的压力分布变化越大,且从混输泵轮毂到轮缘,液相黏度对混输泵叶轮内压力分布的主要影响区域从末级叶轮出口逐渐向首级叶轮进口方向移动。

(2)液相黏度对混输泵叶轮内不同叶高的速度分布影响较小,且不同黏度下从混输泵叶轮轮毂到轮缘,叶轮内的高速区变化不大,而低速区变化明显,即从轮毂逐渐靠近轮缘处,导叶内的低速区逐渐减小而叶轮内的低速区逐渐增大。

(3)在不同的液相黏度下,每级叶轮和导叶的交界处存在速度突变,每个增压单元内的速度从叶轮进口到导叶出口逐渐减小,但液相黏度对混输泵整个增压单元的速度分布影响并不大。