40Cr合金钢切削过程中切削用量对刀具振动的影响

赵 强,李金泉

(沈阳理工大学 机械工程学院,辽宁 沈阳 110159)

切削过程中的刀具振动是多种因素耦合作用的结果。其中机床的结构、工件的材料及性能、刀具参数等是影响刀具振动的主要因素[1]。刀具振动会影响加工表面质量[2]。

切削振动的危害主要有:①工件和刀具之间的相对运动不均匀,摩擦不均衡,导致加工表面的质量不好;②降低机床和刀具的使用寿命,严重时会导致加工不能正常进行,甚至会出现事故;③产生噪声污染,危害相关人员的身体健康,甚至直接造成加工事故;④使加工效率变低,增大加工成本[3]。

在切削振动研究领域,郭东升等对高硬度铝合金进行切削,发现降低切削力可以增大刀具振动幅度和振动频率[4];姜彬等通过车削试验发现,沿进给方向的刀具振动对加工表面质量的影响较大[5];STURESSON等发现振动功率取决于切削用量、工件材料的性能和机床系统的结构动态特性,同时发现刀具振动不是均匀分布的[6];VENKATA 等采用方差和回归方程等分析方法,对刀具表面粗糙度和工件振动幅值进行研究,发现工件的振动幅值随着刀具磨损程度的增加而增大,且鼻半径是影响工件振动幅值的主要参数[7];朱楠通过切削TC4和有限元分析发现,刀具在进给方向的振动对加工表面应力和表面温度影响较小[8];范鹏飞等通过切削TA15和TC4发现,在同样的切削用量下,前者的振动加速度小于后者[9];王晨羽等研究发现,切削振动加速度随着进给量的增大而增大[10]。

本文拟对40Cr合金钢在不同切削用量时的切削振动进行分析,对刀具振动加速度进行傅里叶变换,以便了解不同切削条件下刀具的振动幅度,为实际加工过程切削用量的选择提供参考。

1 试验方案及试验结果

切削试验选用型号为CCMT09T3 08-MF1105的涂层硬质合金刀具。刀具参数为:前角γ0=0°,后角α0=7°,刃倾角λs=0°,主偏角Kr=90°,圆弧半径rε=0.8 mm。刀杆型号为SCLCR2525M09。

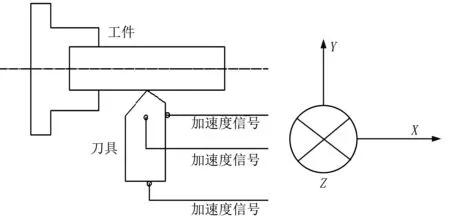

试验用机床为CA6140A型,加工材料为40Cr合金钢棒材,采用单因素试验法进行干式切削。工件直径为100 mm,长度为300 mm。将试样沿着长度方向分成若干段,进行10次切削试验。试验序号为1~10。采用美国生产的DYTRAN加速度传感器(型号为3035B)进行刀具振动数据测量,且振动加速度传感器是贴在刀尖附近的(图1)。

图1 加速度传感器在刀尖附近的布置

采用120 mm位相光栅干涉粗糙度轮廓仪进行加工表面粗糙度的测量。切削用量及试验结果如表1所示。

表1 切削用量及试验结果

由表1可以看出:对应于Y方向振动加速度最大值(4.186gm/s2)和Z方向振动加速度最大值(5.469gm/s2),加工表面的粗糙度为1.44 μm;对应于进给量最大值(0.24 mm/r),加工表面粗糙度最大,其值为1.87 μm。

2 切削速度对刀具振动的影响

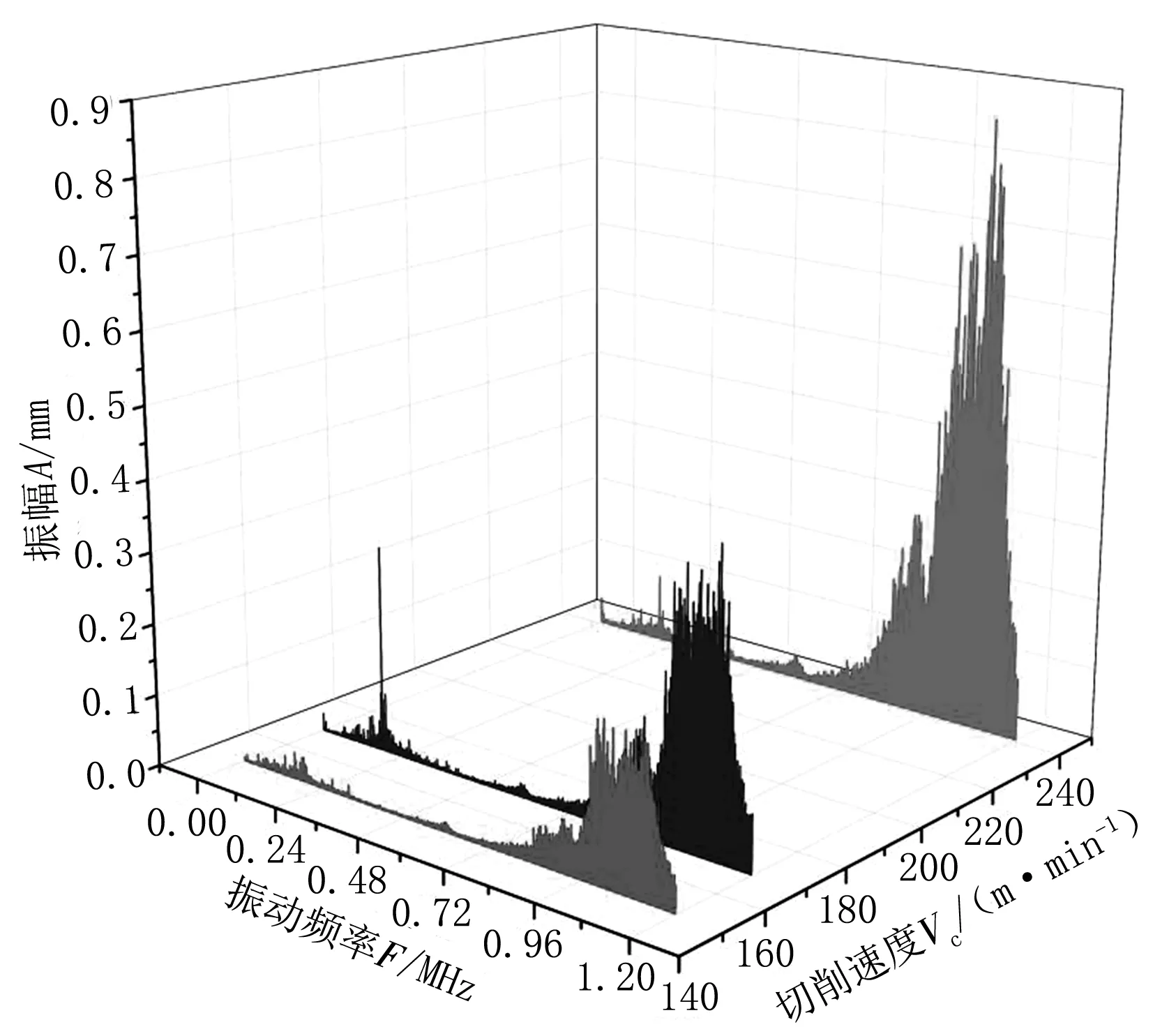

在进给量和背吃刀量保持不变时,对表1中试验号为1、2和3(按切削速度从小到大排序)的振动加速度数据进行去空转、平滑处理后,用Matlab软件进行傅里叶变换,可得图2所示刀具振动加速度随切削速度的变化规律;同时,对该组试验数据用Origin软件进行傅里叶变换,可得图3所示刀具振幅随振动频率和切削速度的变化规律。

图2 刀具振动加速度随切削速度的变化规律

由图2可以看出:随着切削速度的逐渐增大,X方向和Z方向的刀具振动加速度变化不大,而Y方向的刀具振动加速度会逐渐变小。

图3 刀具振幅随振动频率和切削速度的变化规律

由图3可以看出:在刀具振动频率为0.96~1.2 MHz时,刀具振幅较大;刀具振幅随切削速度的增大而增大。

3 进给量对刀具振动的影响

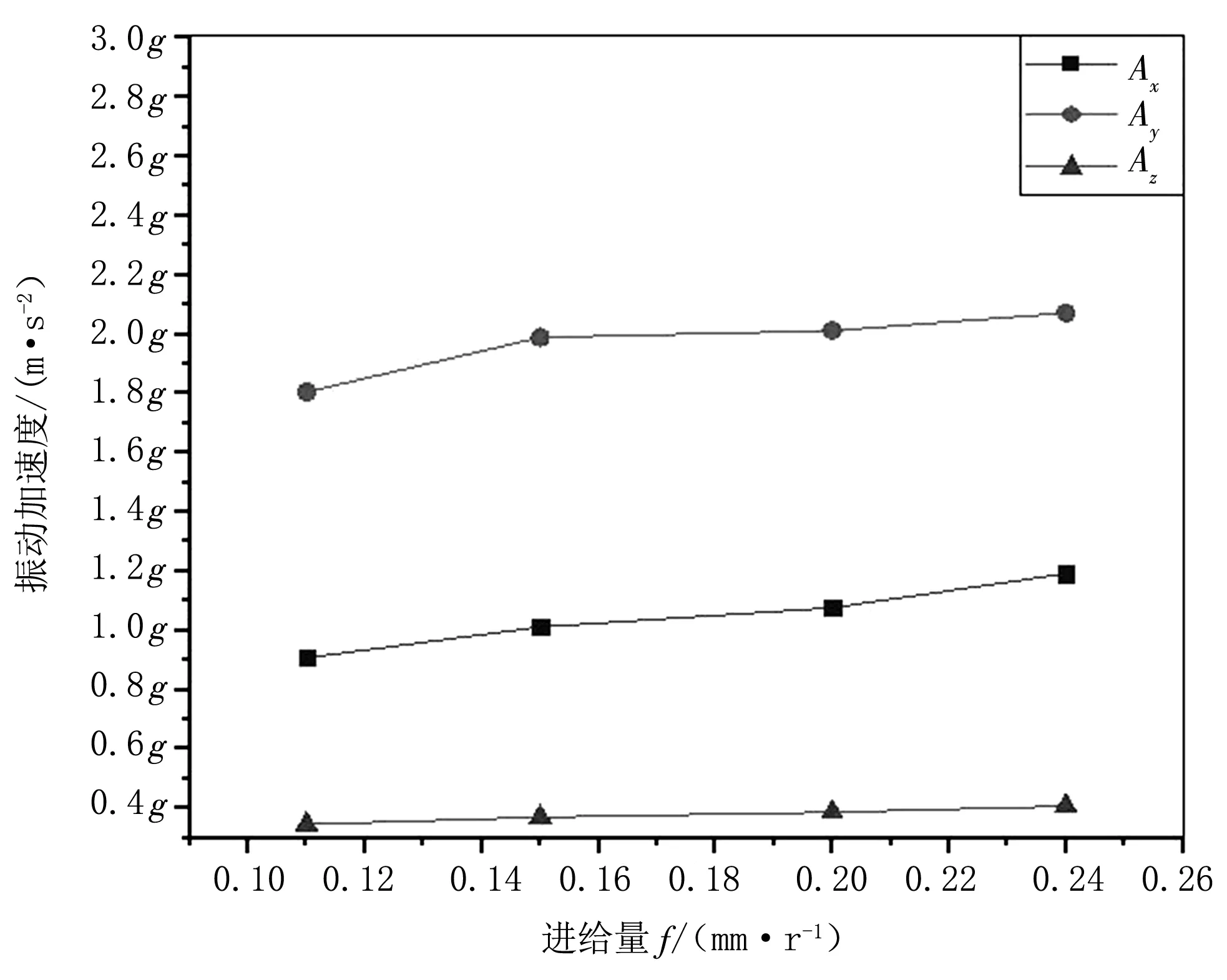

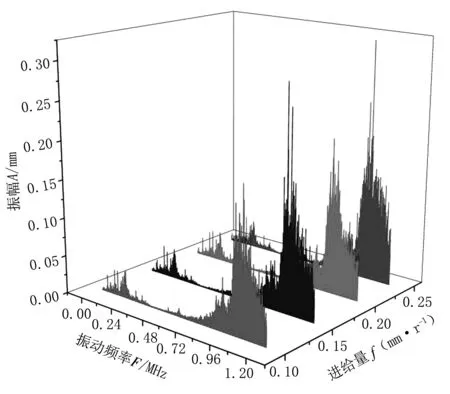

在切削速度和背吃刀量保持不变时,对表1中试验号为5、6、3和7(按进给量从小到大排序)的振动加速度数据进行去空转、平滑处理后,用Matlab软件进行傅里叶变换,可得图4所示刀具振动加速度随进给量的变化规律;同时,对该组试验数据用Origin软件进行傅里叶变换,可得图5所示刀具振幅随振动频率和进给量的变化规律。

图4 刀具振动加速度随进给量的变化规律

图5 刀具振幅随振动频率和进给量的变化规律

由图4可以看出,随着进给量的增大,刀具振动加速度也增大,在进给量为0.24 mm/r时,3个方向的振动加速度是最大的。由图5可以看出:在进给量逐渐增大时,振幅也增大,在进给量为0.24 mm/r时,刀具振幅最大;刀具振动频率在0.48~0.96 MHz时,刀具振幅较小。

4 背吃刀量对刀具振动的影响

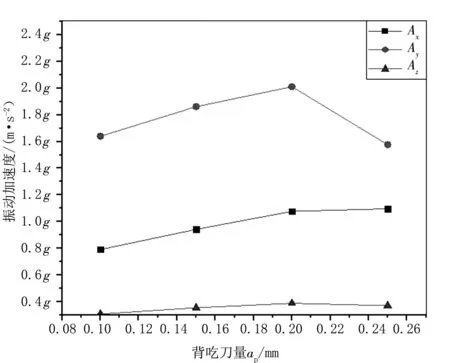

在切削速度和进给量不变的情况下,对表1中试验号为8、9、3和10(按背吃刀量从小到大排序)的振动加速度数据进行去空转、平滑处理后,用Matlab软件进行傅里叶变换,可得图6所示刀具振动加速度随背吃刀量的变化规律;同时,对该组试验数据用Origin软件进行傅里叶变换,可得图7所示刀具振幅随振动频率和背吃刀量的变化规律。

图6 刀具振动加速度随背吃刀量的变化规律

图7 刀具振幅随振动频率和背吃刀量的变化规律

由图6可以看出:随着背吃刀量的增大,Y方向和Z方向的刀具振动加速度逐渐增大,在背吃刀量为0.20 mm时达到最大值,尔后减小;而X方向的刀具振动加速度逐渐增大。由图7可以看出:随着背吃刀量的增加,刀具振幅先增大,后减小;在刀具振动频率为0.96~1.2 MHz时,刀具的振幅最大。

5 结 论

(1) 切削速度、进给量和背吃刀量对刀具在Y方向的振动加速度影响较大。

(2) 刀具振动频率在0.48~0.96 MHz时,刀具振幅较小,加工表面的完整性较好。

(3) 进给量对加工表面粗糙度的影响较大,在进给量为0.24 mm/r时,表面粗糙度最大,达1.87 μm。