四自由度工业机械手结构设计

张 超,单 鑫,崔国礼,李金泉

(沈阳理工大学 机械工程学院, 辽宁 沈阳 110159)

随着时代的进步与发展,人们生活水平不断提高,机械手成为了当今社会发展的必然产物。机械手通过模仿人类手臂的动作,可以代替人类完成许多重复、单调的工作,解放人的双手[1]。同时,机械手具有适应于危险、复杂、恶劣环境中工作的特点,可广泛应用于一些高危、环境恶劣、噪声污染、工作空间狭小、搬运大质量物品的领域。工业机械手的研制涉及机械工程学、电子技术、控制工程技术、计算机技术、传感器技术、人工智能等多门学科[2],且机械手的设计比较复杂,造价昂贵,故机械手的普及推广较为困难,只是在高技术领域的应用较多。

现有机械手大多数为六自由度机械手,承载能力很大[3]。在流水线安装、质量较小物体搬运、物流分拣等领域,应用六自由度机械手的成本很高,功能浪费现象普遍存在。四自由度机械手在工业生产中的应用也很广泛,且功能完善,能满足大多数的运动要求,其设计相对简单。故本文拟设计一款在半径为180 mm的圆形工作范围内夹取工件质量不大于100 g的四自由度机械手,在保证安全性与功能性的前提下降低承载能力,简化机械手的结构,降低机械手的生产成本。

1 机械手整体结构

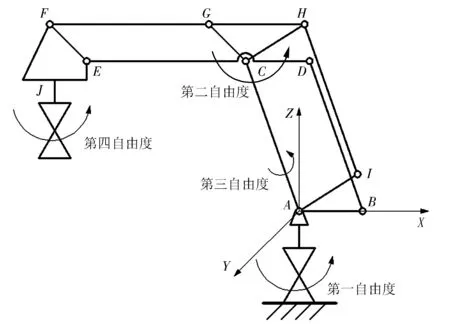

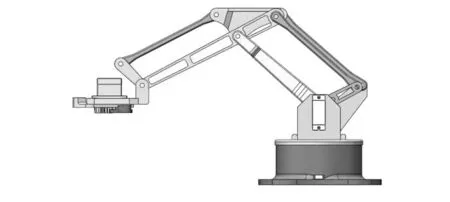

本文设计的机械手为多关节型四自由度工业机械手,是采用四杆机构[4]进行设计的。其整体结构如图1所示。

图1 四自由度工业机械手整体结构简图

该四自由度工业机械手的主体结构是符合平行吊装原理的连杆机构,它是一种四杆机构。这种四杆机构的机械手具有承载能力强、稳定性好、结构紧凑、机构简单等优点。该机械手由大臂AC、小臂ED、小杆DB、连杆HI、连杆FG、连接件AB、三角连接件CGH以及末端执行机构组成。该机械手共有4个自由度,分别为旋转台的旋转运动、小臂的旋转运动、大臂的旋转运动以及抓取装置的旋转运动。它们的作用分别为:旋转台绕Z轴的旋转自由度控制机械手旋转盘绕其回转中心的旋转,用来实现机械手在XAY平面内的自由旋转,使机械手能从一个工位旋转到另一个工位;机械手末端执行器绕Z轴的旋转自由度负责控制机械手末端执行器在空间的旋转,使机械手末端执行器能够按照设定动作运动,规避障碍,实现绕Z轴的旋转;小臂ED绕Y轴的旋转自由度控制机械手小臂在空间的仰俯运动,实现机械手在空间的抬升和下降动作,规避障碍;大臂AC绕Y轴的旋转自由度负责机械手大臂在空间的伸缩运动,可控制机械手抓取装置的前伸及后缩,并确定机械手抓取装置运动的极限位置[5]。

四自由度工业机械手的三维结构如图2所示。机械手工作时,首先旋转盘10转动,使机械臂处于工作方向;随后,大臂3控制机械手在空间的伸缩,使机械手处于工件上方;然后,小臂7控制抓取装置在空间的仰俯运动,让机械手到达工件表面;最后,末端执行器9通过旋转调整抓取工件的角度,完成工件的抓取。

1.三角连接件;2.小杆;3.大臂;4.连接件;5.舵机;6.摆头; 7.小臂;8.舵机头;9.末端执行器;10.旋转盘;11.底座图2 四自由度工业机械手的三维结构

2 机械手杆件长度设计

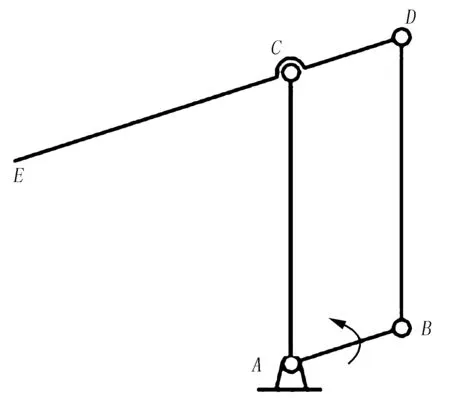

设计四自由度工业机械手时采用的机构为平面四杆机构(图3)。其中AC为机械手大臂,ED为机械手小臂,AB为连接件,DB为小杆。在进行机械手的杆件长度设计时,必须先给定其中的一根杆长才能完成接下来的计算。根据设计要求,将机械手大臂AC的长度LAC设为100 mm,在分析四杆机构的运动后,可计算出相关各杆件的长度。

图3 平面四杆机构

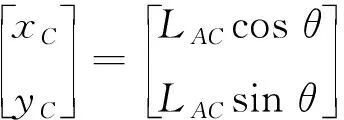

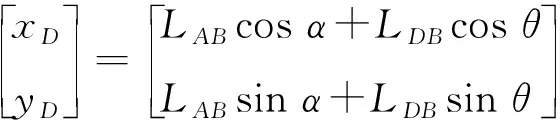

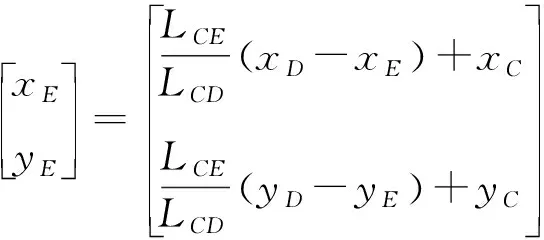

根据四杆机构的杆长条件可得:

LAB+LAC≤LCD+LDB

(1)

式中:LAB、LCD、LDB分别为连接件AB、小臂的一部分CD、小杆DB的长度,mm。

将大臂长度LAC=100 mm,代入式(1)可得:

LAB+100≤LCD+LDB

(2)

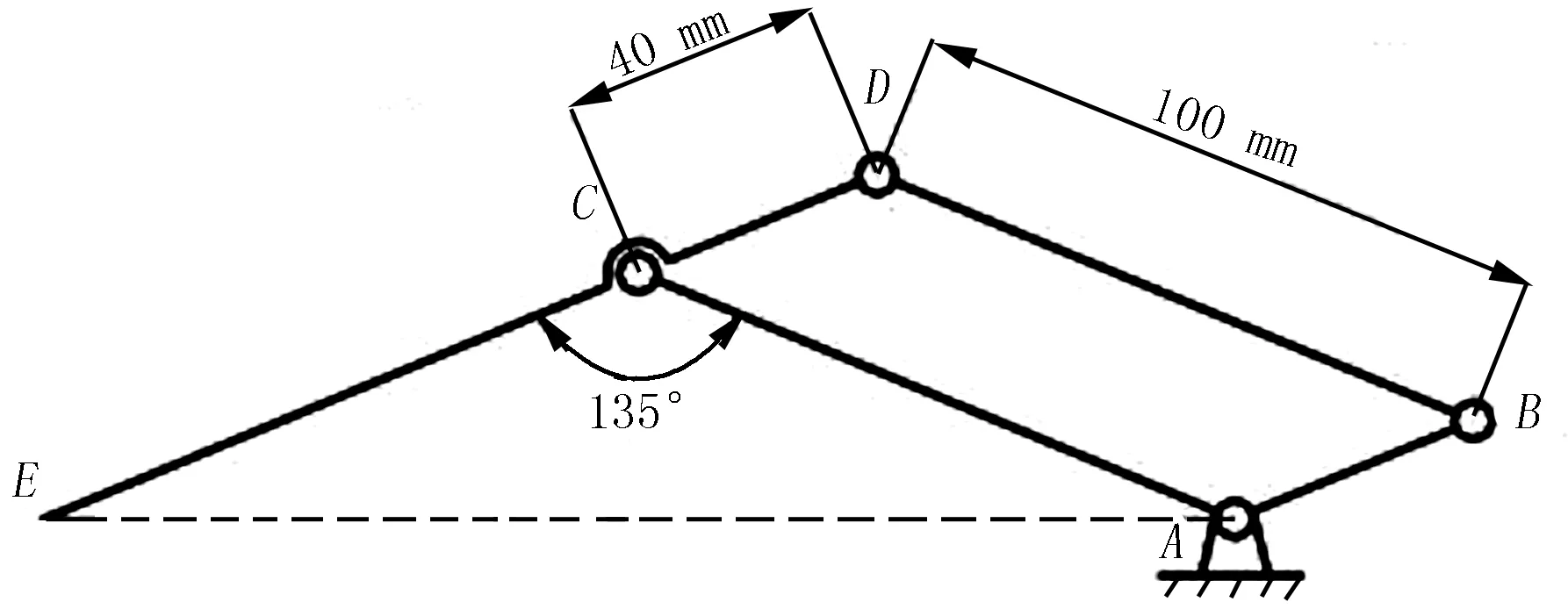

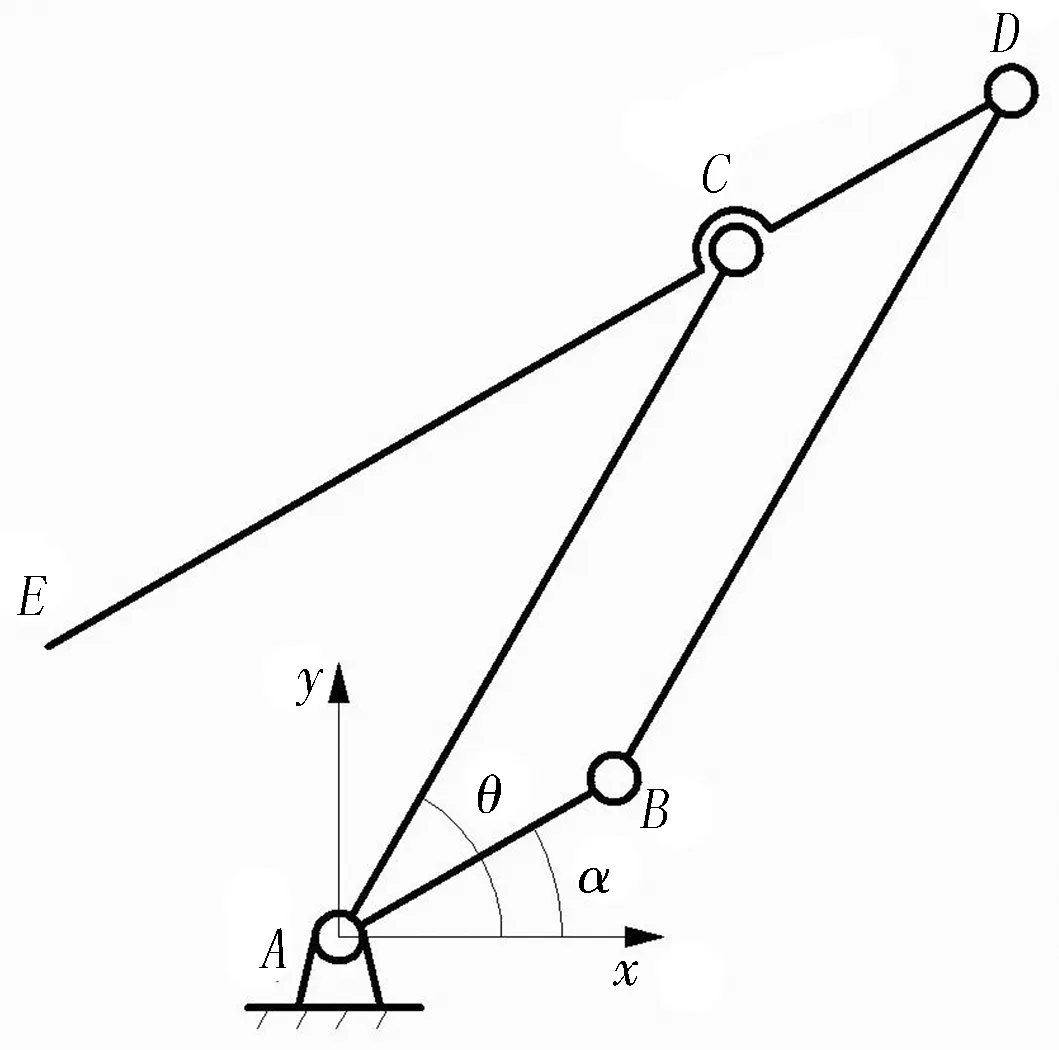

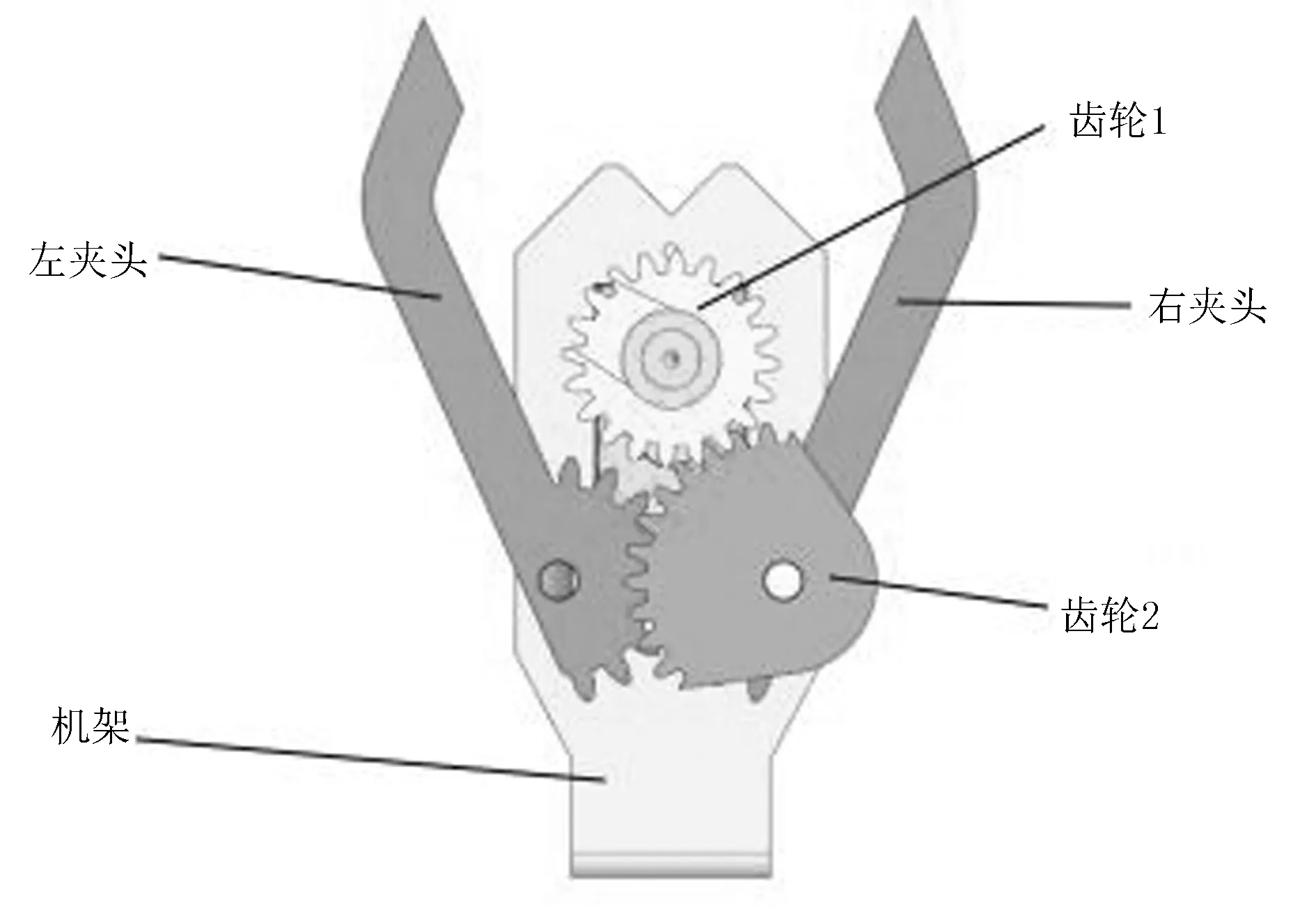

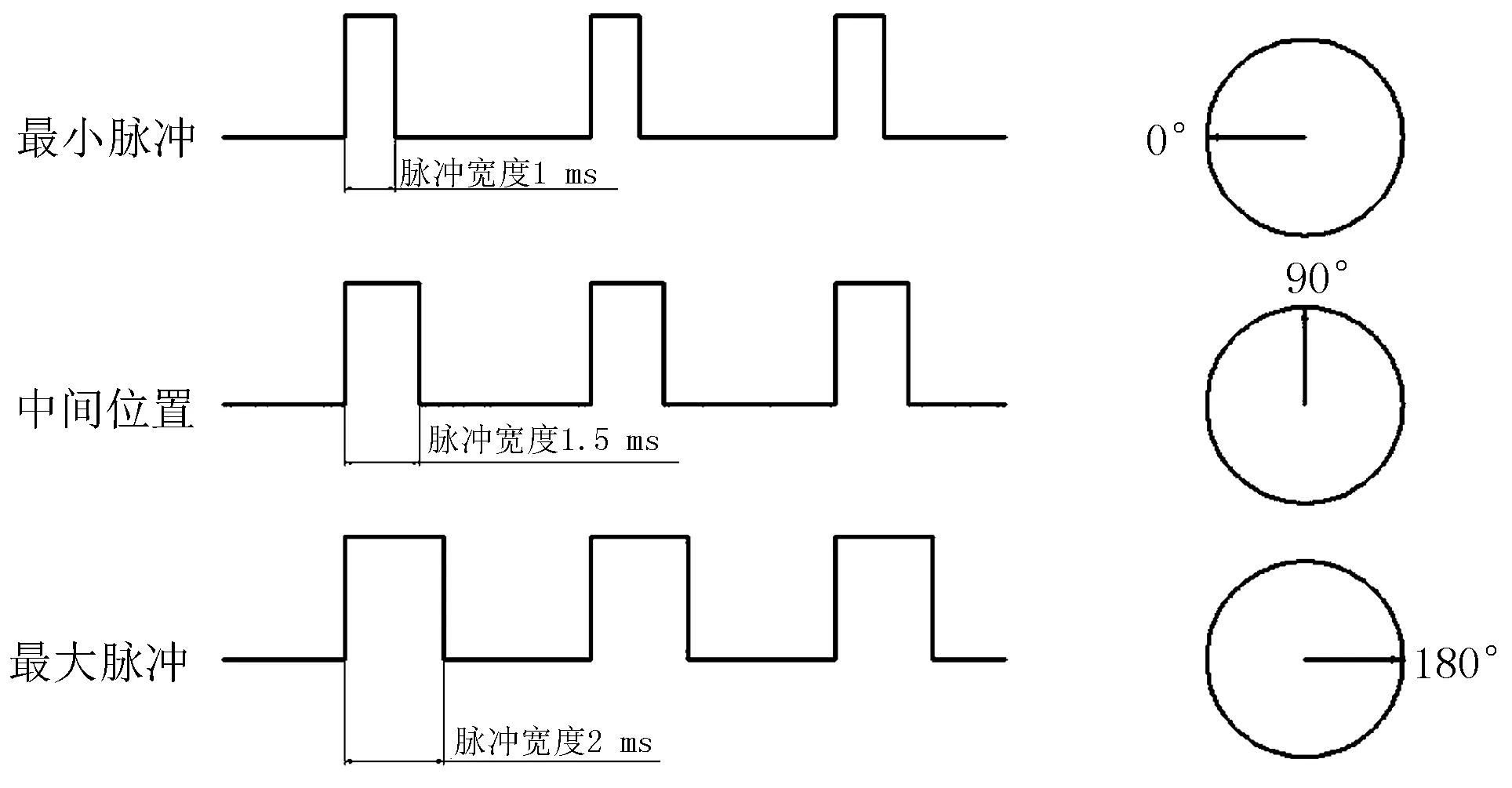

根据实际情况,LAB 机械手能达到的最远位置即机械手能伸出的最大长度,为180 mm。该值是机械手大臂长度与小臂上CE部分的长度之和。按照设计要求,机械手的大臂与小臂并不能完全伸展成一条直线,而是成一定的角度。这里设机械手大臂与小臂能够伸展的最大角度为135°。图4所示为机械手抓取装置运动的极限位置。当机械手抓取装置的运动到达极限位置E点时,E点与机架A点在一条水平线,由E点、C点、A点构成的三角形就是机械手达到最远位置(即抓取装置运动的极限位置)时的机构状态。 图4 机械手抓取装置运动的极限位置 在三角形ECA中, AE2=AC2+CE2-2AC·AEcos∠ACE (3) 将∠ACE=135°,AC=100 mm,AE=180 mm代入式(3),可解得CE=94.82 mm,因此机械手小臂上CE部分的长度最小为94.82 mm。为了方便计算,本文结合设计要求确定的机械手小臂上CE部分的长度为100 mm,大臂的长度为100 mm,连接件AB的长度为40 mm。 机械手的工作范围是指机械手的手臂末端或者手腕中心能到达的所有点的集合,也称作机械手的工作区域[6]。机械手在空间的位置与大臂和小臂的长度有关。当机械手运动时,其末端执行器的位置也在变化,具体位置可通过坐标进行求解。机械手的位置坐标如图5所示。它基于以机架A点为坐标原点建立的坐标系,且x轴正方向水平向右,y轴正方向垂直向上。θ为机械手大臂AC与x轴的夹角,α为连接件AB与x轴的夹角。 图5 机械手的位置坐标示意图 (4) 式中:xA为A点的横坐标;xB为A点的纵坐标。以下各点纵、横坐标的表示方法与A点类似。 (5) (6) (7) (8) 式中,LCE为机械手小臂上CE部分的长度,mm。 由以上各点位置的矩阵联立方程,可解得机械手末端E点的运动方程,即 (9) 将机械手各杆件长度代入式(9),当机械手大臂与小臂的夹角为135°时,可算得,小臂极限伸长位置与机械手旋转盘中心的距离为184.78 mm。显然,这符合机械手能到达最远位置180 mm处的设计要求。 多关节机械手的工作范围主要由臂长和末端执行器的尺寸和形状决定。机械手能达到的最远位置为机械手末端执行器中点的位置。为满足机械手工作范围要求,应让该机械手的实际工作范围大于理论计算值184.78 mm。仿真可得机械手达到最远位置时的三维结构(图6)。在此极限位置,机械手的末端执行器与机械手大臂上的旋转中心点在同一水平线上。该水平线与大臂、小臂上CE部分构成一个等腰三角形。 图6 机械手达到最远位置时的三维结构 四自由度工业机械手的主要用途是夹取物体。夹持式机械手的应用较为广泛。本文设计的机械手抓取装置的结构如图7所示。 图7 机械手抓取装置的结构 该抓取装置中各零件通过螺钉连接,齿轮1为主动齿轮,与电动机直连,提供机械手抓取装置运动的动力。齿轮1与齿轮2相啮合,齿轮2固定在右夹头上。左、右夹头上的一对齿轮相互啮合。当电机转动时,电机带动齿轮1旋转,齿轮1带动齿轮2旋转,右夹头随齿轮2绕机架旋转,左、右夹头因各自固定的齿轮相互啮合而同步旋转,实现夹头的开合、夹持。 机械手抓取装置能够拾取的最大质量是机械手的一项重要性能指标,也可称作机械手的最大搬运质量(或最大持重)。该抓取装置搬运物体的作用线垂直于机械手的基准面并且通过机械手手腕的基点。通常,相同类型的机械手,其最大持重越大,则尺寸、功率也越大[7]。计算机械手最大持重的公式为: RG=(GG+QG)Ki (10) 式中:RG为机械手的最大持重,g;GG为工件的质量,g;QG为末端执行器附件质量,g;Ki为安全系数,Ki=1.0-1.1。 该机械手的设计抓取工件质量不超过100 g,故计算时选择最大质量为100 g。末端执行器附件为舵机,其型号为SG90。查阅说明书可知,其自身质量为9 g。安全系数选择1.0。根据式(10)可计算该机械手的最大持重,即RG=(9+100)×1.0=109(g)。 机械手的运动需要外力驱动[8],而舵机可精确控制机械手的旋转角度。因此,本文采用舵机进行驱动。机械手中各舵机的分布如图8所示。 图8 机械手中各舵机的分布 通过舵机提供动力,能够实现机械手旋转、俯仰和抓取等运动。大多数舵机仅能在一个方向上旋转90°,两个方向可以转动180°。改变向舵机发送的脉冲持续时间,能够控制舵机的舵脚转动位置[9]。舵机每20 ms得到一个脉冲信号,电机转动的角度取决于收到的脉冲宽度。本文设置脉冲宽度为1.5 ms 时让电机转动到90°的位置。脉冲宽度小于1.5 ms时,舵机将沿逆时针方向转动到0°;大于1.5 ms 时,舵机将沿顺时针方向转动到180°的位置。舵机的脉冲控制原理如图9所示。 图9 舵机的脉冲控制原理 通过设置发给舵机的脉冲宽度,可控制机械手的旋转角度,进而能实现机械手的定点拾取和搬运功能。 本文针对工业需求,设计了以平面四杆机构为主体的四自由度多关节型机械手;通过机械手的杆长和运动角度计算得到了机械手的工作范围,并对机械手的最大持重和运动位置进行了相关分析;完成了在半径为180 mm的圆形工作范围内夹取工件质量不大于100 g的四自由度机械手方案设计。

3 机械手最大持重计算

4 机械手驱动源选择及控制设计

5 结束语