微织构刀具研究现状及展望

戚凯峰 ,张春堂 ,赵成喜

(1.大连海洋大学 应用技术学院,辽宁 大连 116300;2.沈阳富创精密设备股份有限公司,沈阳 110168)

0 引言

随着科学技术的发展,越来越多的高硬度、高强度和耐高温等材料应用到生产实践中来,如何使它们成型成为一个难题。虽然目前有各种特种加工方法得以实现,但其高成本限制了其应用,行之有效的仍是传统的切削加工方式,这就对刀具切削性能和寿命等问题提出了较高要求。微织构刀具的出现可以在不改变刀具原有材料的基础上,通过合理构造具有一定几何形貌的前刀面达到改善刀具切削性能的目的,提高了刀具的使用寿命。目前对于微织构刀具的研究主要集中在以下几个方面。

1 微织构刀具减磨机理

通过长期观察和实践发现,并不是越光滑的表面越耐磨,恰恰相反,往往具有一定微突起、微凹坑等微观结构的表面更耐磨,减阻性能更好[1-2]。在切削塑性金属材料时,切削力和切削热来源于被切金属的弹塑性变形和前后刀面处的摩擦,尤其以前刀面处的挤压摩擦磨损最为严重。前刀面处的摩擦通常可以分为2个摩擦区,即内摩擦区和外摩擦区,如图1所示[3]。

图1 前刀面处的摩擦区及应力分布

其中85%以上前刀面处的摩擦力来源于内摩擦,所以前刀面处产生的摩擦力可近似用内摩擦来代替。通过观察前刀面处摩擦区和应力分布图可以发现,内摩擦区平均切应力达到刀屑冷焊剪切强度τs,所以前刀面处的摩擦力可用刀屑实际接触面积乘以冷焊剪切强度来计算,即:

由于前刀面处微织构的出现,减少了前刀面与切屑的实际接触面积Aa,进而起到减磨和降低切削力的作用,同时由于前刀面散热面积的增大,散热条件得到改善,也降低了切削温度。由上面公式似乎可以发现,刀屑实际接触面积越小,摩擦力就越小。其实不然,Duan Ran等[4-5]在采用平行于主切削刃微沟槽切削实验时发现,在沟槽的棱角处会形成衍生切屑并产生二次切削,如图2所示。二次切削会增大切削变形、切削力和前刀面处的摩擦磨损。

图2 衍生切屑形成原理

由于微凹槽的存在,同样使刀屑高压接触面间具备了更好的储存润滑剂能力,无论是干式切削还是浇注切削液都比无织构刀具表现出更好的自润滑性能[6-8]。屠春娟等[6]研究了不同形貌微织构陶瓷刀在添加MoS2固体润滑剂后的自润滑性能,指出点阵微坑状织构比直槽状织构更有利于储存润滑剂、获得更好的润滑性能。Hao Xiuqing等[7]在硬质合金刀具前刀面上制备直线槽和直线槽、曲线槽相间条纹状微织构并添加MoS2固体润滑剂进行切削实验,指出直线槽、曲线槽相间的条纹状微织构刀具具备更好的储存润滑剂能力,表现出更好的润滑性能。由于在金属切削过程中,切屑前刀面流出具有半流体流动特征,对于摩擦磨损机理还有待进一步研究。

2 微织构制备方法及特点

目前刀具微织构的基本制造过程都是在刀具制造完成后,通过传统切削或特种加工的方法在刀具前刀面制造出微结构,主要加工方法有磨削加工、激光加工、电火花加工、电子束加工、离子束加工、超声加工、化学刻蚀加工等[9-10]。常用加工方法特点对比如表1所示。

表1 微织构常用加工方法特点

以上常见加工方法中以激光加工最为常用,目前的研究虽然取得一定成果,但是在刀具上加工微织构成本比较高,实践生产中仍未推广应用。

3 微织构形式及其对切削性能的影响

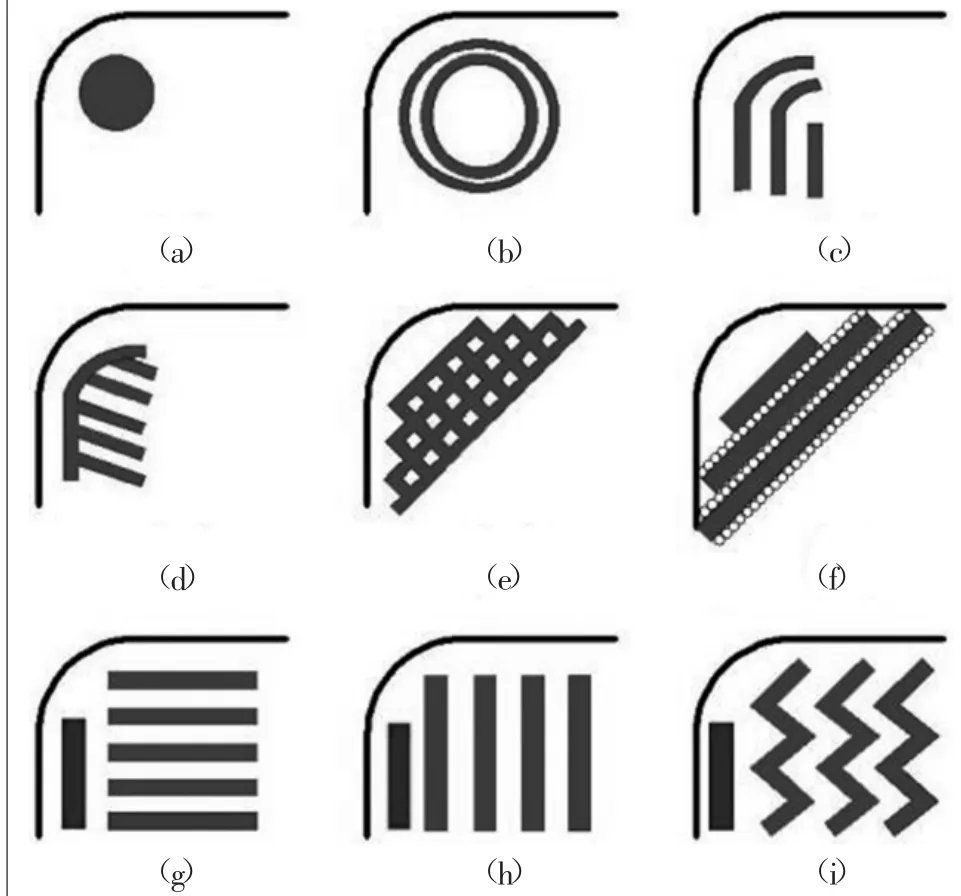

对于不同刀具材料和不同的加工条件,为了寻求减磨降阻效果更好的微织构,研究者们开发了大量形式各异的微织构,比较典型的微观结构如图3所示。

图3 典型微织构

目前对于条形和点阵凹坑状纹理的研究比较多,且纹理加工比较容易实现。不少学者对条形纹理进行了深入研究并指出,平行于流屑方向的条纹容易获得更好的减磨、降力、降温效果[11]。Ma Jianfeng[12]对于条纹距离刀刃边距及间距等几何参数进行了优化,指出切削Ti-6Al-4V材料时条纹刃边距为70~90μm时最合理,考虑到最小化三项切削力最小宽深比范围为10~16时比较合理。李坤等[13]在研究Al7075-T6铝合金切削时指出,织构宽度为40μm、织构刃边距为80μm、织构间距为70μm、织构深度为20μm时,刀具的主切削力及切削温度最低。OLLEAK A等[14]研究指出不等间距条纹比等间距条纹表现出更好的耐磨性能。

Shanmugasundaram Durairaj等[8]对凹坑状微织构的几何参数进行了优化,指出点阵孔的直径是影响切削力、剪切角、6061铝合金粘接的最重要参数,合理选择点阵孔几何参数可减小刀屑实际接触面积的61%。Cui Xiaobin等[15]制备了凹坑与窄槽相间的微织构,指出防鲨鱼和蜣螂的微织构刀具表现出更好的耐磨性能。

对于微织构的研究目前主要集中于以下3个方面:1)利用仿生学等手段开发具有减磨降阻效果更好的微织构;2)对表现较好的已有微织构进行几何参数的优化;3)将微织构与自润滑刀具和涂层刀具成型过程相结合,开发具有减磨、耐磨效果更好的刀具。

4 结论

高速干式硬切削是绿色制造技术研究重要内容之一,其关键是如何进一步提高刀具的切削性能,微织构刀具以其优越的性能表现越来越被业界所重视,以下几个方面的问题则有待进一步研究:1)充分利用仿生学技术,开发具有摩擦阻尼更小的微观织构;2)进一步深入研究微织构刀具减磨机理,根据加工条件构造更适宜的微观织构;3)将微织构刀具技术与涂层技术相结合,构造织构化涂层,进一步提升现有涂层刀具的切削性能;4)开发新的微织构制造方法或工艺,降低微织构刀具的制造成本,实现微织构刀具的产业化。