轮胎充气压力损失仿真方法及其影响因素研究

王国林,祁 勐,梁 晨,吉 柳

(江苏大学 汽车与交通工程学院,江苏 镇江 212013)

造成轮胎充气压力损失的主要原因是轮胎内部气体渗入胶料并扩散以及氧气与胶料之间发生氧化反应[1]。降低充气压力损失率(IPLR)可以延长轮胎使用寿命,提高车辆燃油经济性[2-3]。目前通过有限元仿真方法可以预测轮胎IPLR,但由于缺乏胶料氧气消耗参数,其分析精度有待进一步提升[4]。因此本工作测试轮胎部件胶料氧气消耗参数,根据胶料氧气消耗速率计算方法[5],综合考虑轮胎不同部件胶料的氧气消耗和气体扩散过程,建立轮胎充气压力损失有限元分析模型[6-8],研究轮胎内衬层胶配方、内衬层结构、充气介质及充气压力对轮胎IPLR的影响。

1 轮胎IPLR及胶料相关参数测试

本工作以12R22.5全钢载重子午线轮胎为研究对象,进行以下试验。(1)轮胎IPLR测试:用来验证IPLR有限元模型的有效性。(2)胶料透气性参数测试:测试不同气体在胶料内的扩散系数和溶解系数,并作为模型输入参数。(3)胶料氧气消耗参数(速率)测试:测试轮胎不同部件胶料氧气消耗速率,其作为IPLR模型输入参数。

1.1 轮胎IPLR测试

轮 胎IPLR测 试 参 考ASTM F1112-06A:2010标准,在埃克森美孚亚太研发中心实验室进行。利用文献[9]的方法,测试2条同批次生产的12R22.5轮胎IPLR。

1.2 胶料透气性参数测试

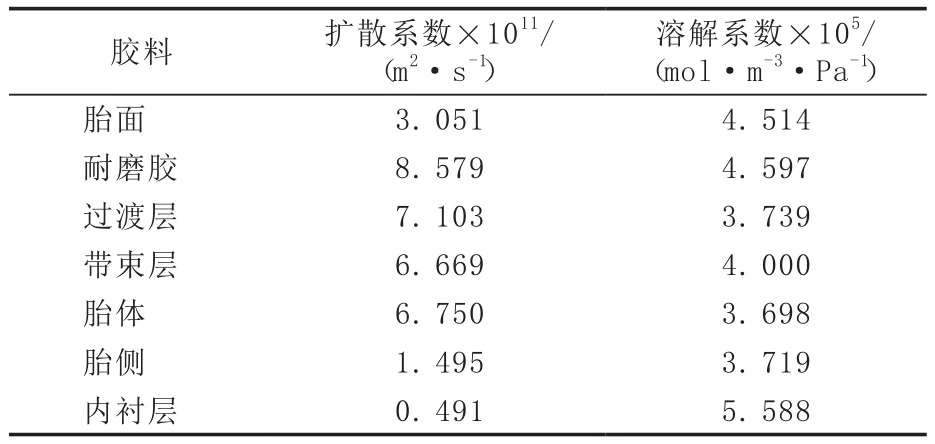

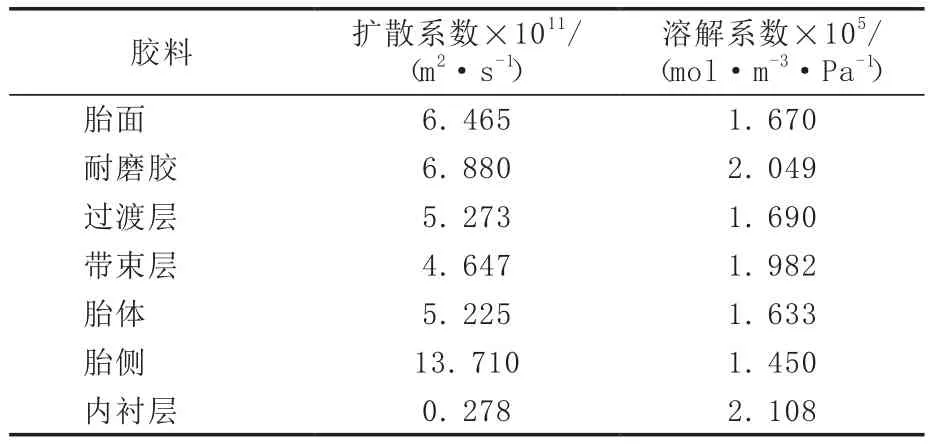

采用Labthink VAC-V2型压差法气体渗透仪测试氮气和氧气在轮胎不同部件胶料中的扩散系数和溶解系数[10]。试样为3 mm厚胶片,测试温度为21 ℃,每种胶料测试3个试样,取3个试样的平均值作为测试结果,如表1和2所示。

表1 胶料氧气透气性参数Tab.1 Oxygen gas permeability parameters of compounds

表2 胶料氮气透气性参数Tab.2 Nitrogen gas permeability parameters of compounds

1.3 胶料氧气消耗参数测试

胶料氧气消耗参数测试在美国阿克隆橡胶研发试验室进行,试样为0.5 mm厚胶片。

试验时,首先将试样放置于密闭的不锈钢反应容器中,并对该密闭反应容器抽真空,以去除容器中和胶料表面溶解氧;然后向反应容器中充入21 kPa的氧气,并至少放置2 d,以达到氧平衡。将反应容器置于恒温箱中,设置温度为21 ℃,进行试样氧气消耗参数测试。根据试验过程中反应容器的压力变化推算出试样氧气消耗体积,进而得到试样氧气消耗速率。为提高胶料氧气消耗参数测试精度,使用气相色谱仪对反应容器中的气体进行成分分析,以确定杂质气体[二氧化碳(CO2)和挥发性有机物)的生成是否会对胶料氧气消耗速率测试结果产生影响。

每种胶料测试2个试样,并取2个试样的平均值作为测试结果。部分胶料氧气消耗参数测试结果如表3所示。

表3 胶料氧气消耗速率和杂质气体生成速率Tab.3 Oxygen gas consumption rates and impurity gas formation rates of compounds mol·m-3·s-1

由表3可知,杂质气体生成速率明显小于氧气消耗速率,可排除杂质气体对试验结果的影响。

2 轮胎充气压力损失有限元分析模型

2.1 模型建立

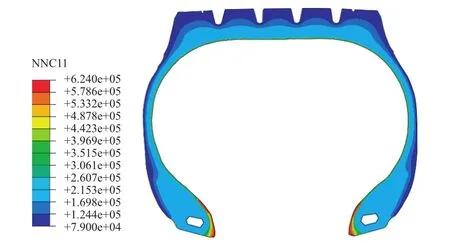

根据全钢载重子午线轮胎实际断面,逆向建模得到轮胎有限元分析模型,并对其进行充气仿真。为了模拟轮胎内气体的瞬态扩散过程,基于理想材料法[11],在原有限元分析模型上建立空气腔,并确定气体在理想材料中的模型输入参数,带有空气腔的轮胎有限元分析模型如图1所示。利用Abaqus软件的Mass Diffusion模块来模拟气体在胶料中的扩散。基于菲克定律,通过模拟不同节点之间气体浓度的变化,实现气体在胶料内的扩散过程仿真。

图1 带有空气腔的轮胎有限元分析模型Fig.1 Finite element analysis model of tire with air chamber

将氮气和氧气在轮胎中的分压作为模型的边界条件[9]。根据轮胎IPLR测试环境,轮胎外部边界压力设置为100 kPa,其中,氮气分压为79 kPa,氧气分压为21 kPa。轮胎内部初始绝对压力为800 kPa,即当时间(t)=0时,氮气分压为632 kPa,氧气分压为168 kPa。

2.2 考虑氧气消耗的模型计算

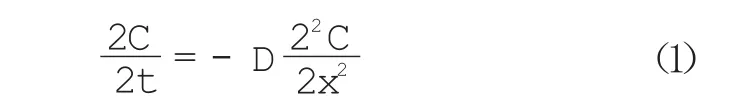

在不考虑胶料氧气消耗时,模型中节点气体物质的量浓度的变化主要由该节点与周围节点之间的气体物质的量浓度梯度所致。胶料氧气消耗会改变当前区域各节点间的气体物质的量浓度梯度,进而影响气体在胶料内的扩散过程。假设气体在扩散过程中遵循菲克第二定律,即气体物质的量浓度随时间变化而变化,其表达式为

式中,C为气体物质的量浓度,D为气体扩散系数,x为胶料内任意一点的位置。

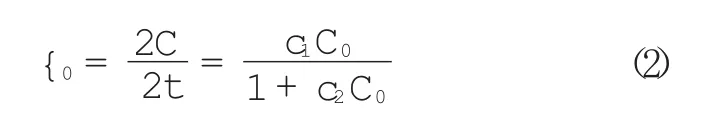

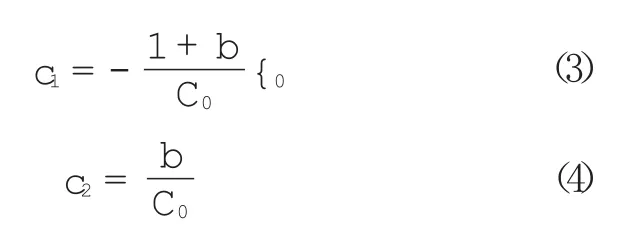

根据聚合物自氧化体系得到胶料氧气消耗速率的数学表达式[12-13]:

式中,φ0为胶料氧气消耗速率,C0为平衡氧气物质的量浓度,c1和c2为氧化反应速率常数,β为无量纲参数。

由于胶料氧化反应会影响气体在胶料中的扩散,因此在计算轮胎IPLR时,需在气体扩散的基础上减去氧气消耗量:

本工作根据胶料氧气消耗速率计算方法,基于菲克第二定律和聚合物自氧化体系,编写了胶料氧气消耗的用户子程序,其用于轮胎充气压力分析过程中胶料氧气消耗参数计算。

2.3 仿真结果分析

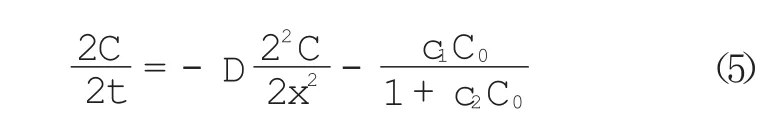

轮胎不同部件胶料氧气消耗速率的仿真与试验结果对比如图2所示。

图2 胶料氧气消耗速率的仿真与试验结果对比Fig.2 Comparison of simulation and test results of oxygen gas consumption rates of compounds

由图2可以看出,轮胎各部件胶料氧气消耗速率的试验值比仿真值稍大,但误差均在10%以内,因此可以认为该计算方法是有效的。

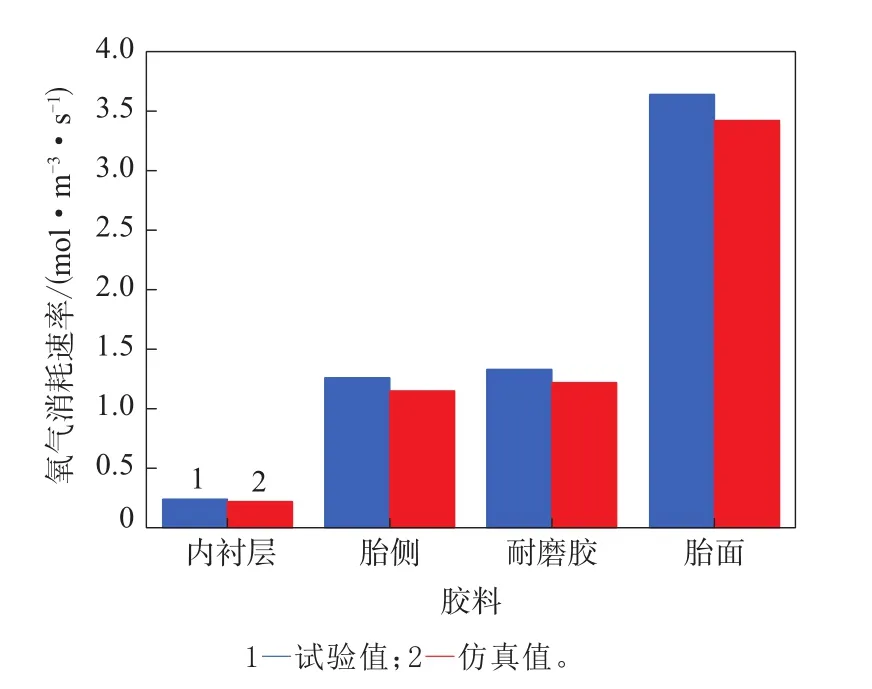

利用所建立的轮胎充气压力损失有限元分析模型,考虑胶料氧气消耗对轮胎充气压力损失的影响,仿真分析得到充气105 d后轮胎内的氧气和氮气压力分布,如图3和4所示。

图3 充气105 d后轮胎内氧气压力分布Fig.3 Oxygen gas pressure distribution in tire after inflation of 105 d

图4 充气105 d后轮胎内氮气压力分布Fig.4 Nitrogen gas pressure distribution in tire after inflation of 105 d

根据仿真结果,充气105 d后轮胎空腔的氧气分压为158 kPa,氮气分压为624 kPa。基于有限元分析结果,利用下式可得到轮胎充气压力(P)随时间的变化曲线。

式中,PO和PN为轮胎内部的氧气分压和氮气分压,P0为标准大气压。

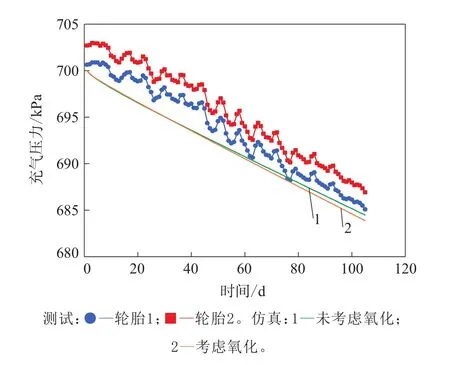

轮胎充气压力损失的仿真与测试结果对比如图5所示。

图5 轮胎充气压力损失仿真与测试结果结果对比Fig.5 Comparison of simulations and test results of tire inflation pressure losses

轮胎IPLR的测试平均值为0.71%,考虑胶料氧气消耗时轮胎IPLR的仿真值为0.67%,而不考虑氧气消耗的轮胎IPLR仿真值为0.62%,与试验结果偏差分别为 5.63%和12.68%,可见轮胎不同部件胶料的氧气消耗对IPLR的影响较大,在进行轮胎IPLR仿真时有必要考虑胶料氧气消耗。

3 影响轮胎IPLR的主要因素

内衬层作为轮胎的气密层,其主要成分是溴化丁基橡胶(BIIR),具有良好的气体阻隔性[14]。显然,改变内衬层胶配方对轮胎IPLR有直接的影响。另外,试验表明,轮胎内衬层结构、充气介质和充气压力对轮胎IPLR也有一定的影响[15-16]。因此本工作通过有限元仿真方法研究其对轮胎IPLR的影响。

3.1 内衬层胶配方

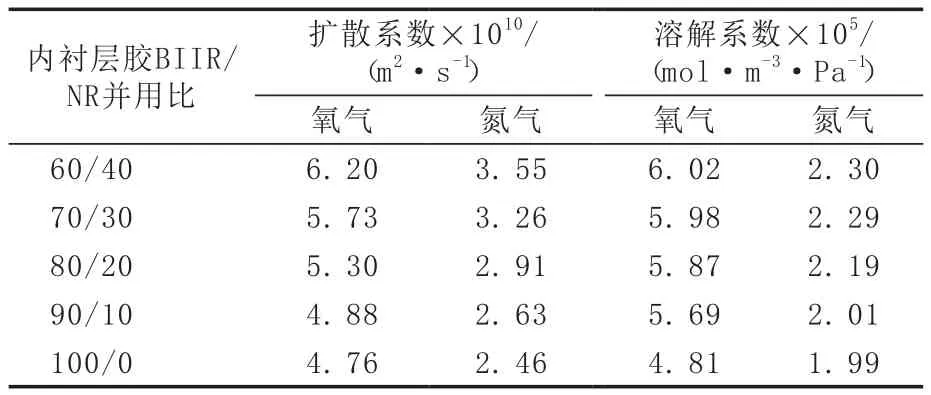

采用5种不同并用比(100/0,90/10,80/20,70/30,60/40)的BIIR/天然橡胶/(NR)并用胶制备内衬层。不同内衬层氧气和氮气透气性参数测试结果如表4所示。

表4 不同内衬层氧气和氮气透气性参数Tab.4 Oxygen gas and nitrogen gas permeability parameters of different inner liners

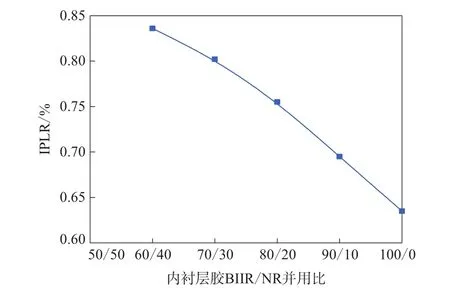

利用轮胎充气压力损失有限元分析模型计算不同内衬层胶配方轮胎的IPLR,结果如图6所示。

图6 内衬层胶BIIR配方对轮胎IPLR的影响Fig.6 Effect of inner liner compound formulas on tire IPLRs

由图6可知,内衬层胶BIIR/BR并用比与轮胎IPLR具有近似线性关系,内衬层胶BIIR/BR并用比越大,轮胎IPLR越小。因此,增大内衬层胶BIIR/BR并用比会显著减小轮胎IPLR。

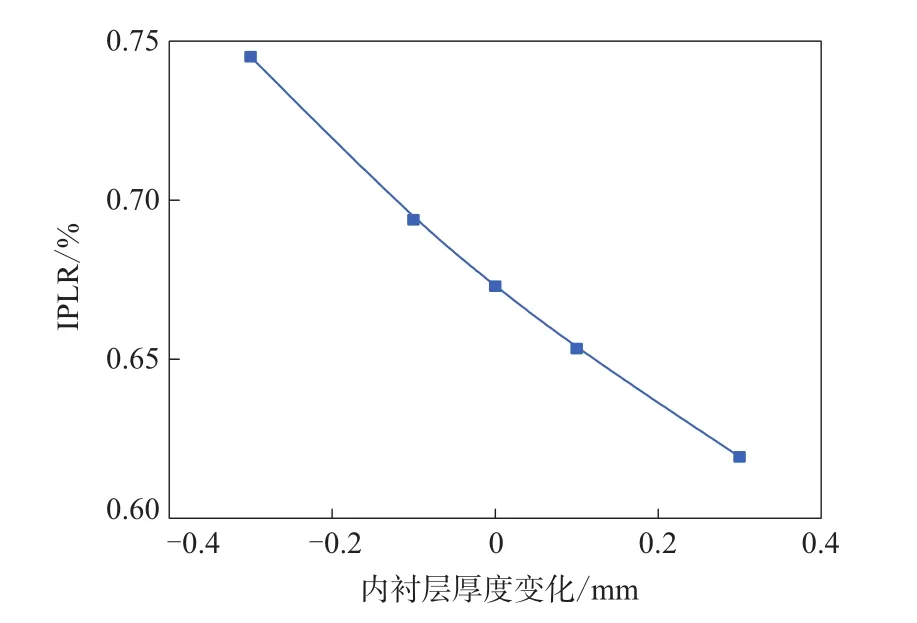

3.2 内衬层厚度

显然内衬层厚度对轮胎IPLR有直接影响。本工作所选轮胎内衬层(BIIR/BR并用比为90/10)厚度为1.45 mm,在此基础上最多加厚0.3 mm和减薄0.3 mm,得到的轮胎IPLR与内衬层厚度变化的仿真结果如图7所示,图中横坐标为0时对应内衬层初始厚度(1.45 mm)。

图7 内衬层厚度变化对轮胎IPLR的影响Fig.7 Effect of inner liner thickness changes on tire IPLRs

从图7可以看出:增大轮胎内衬层厚度会显著改善轮胎气密性;内衬层厚度与轮胎IPLR之间存在近似线性关系。

3.3 充气介质和充气压力

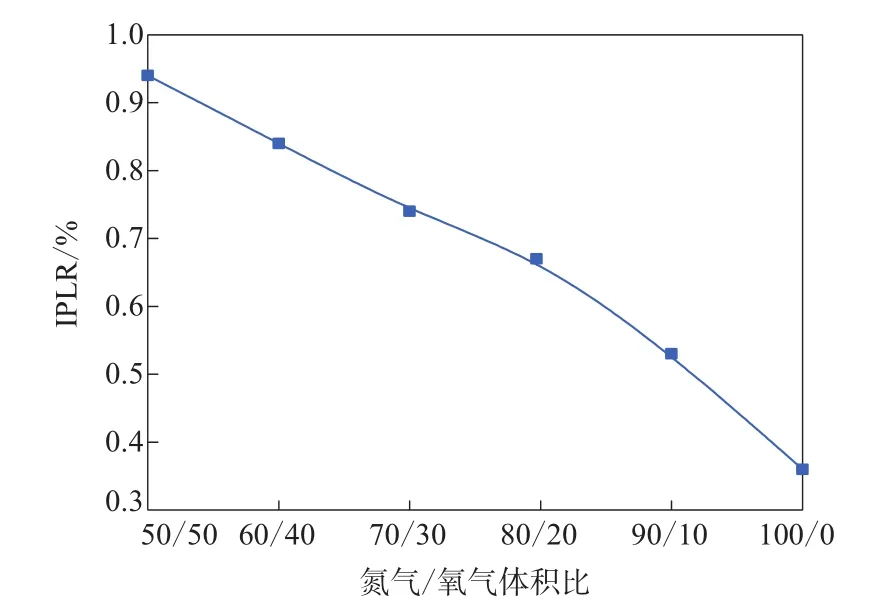

3.3.1 充气介质氮气/氧气体积比

目前轮胎中充气介质主要是空气,不考虑稀有气体,其氮气/氧气体积比为79/21。由于轮胎内气体扩散会伴随着胶料氧气消耗,若减小充气介质中氧气含量,可有效减少氧气与胶料之间的反应,进而影响轮胎的IPLR。为分析充气介质氮气/氧气体积比对轮胎IPLR的影响,对6种氮气/氧气体积比(100/0,90/10,79/21,70/30,60/40,50/50)进行仿真分析。不同氮气/氧气体积比的轮胎IPLR的仿真分析结果如图8所示。

图8 充气介质氮气/氧气体积比对轮胎IPLR的影响Fig.8 Effect of nitrogen gas/oxygen gas volume ratios of inflation mediums on tire IPLRs

由图8可以看出,氮气/氧气体积比越大,轮胎IPLR越小。其中,氮气/氧气体积比为100/0时轮胎IPLR为0.36%,较氮气/氧气体积比为79/21时减小了46%;氮气/氧气体积比为50/50时轮胎IPLR为0.94%,较氮气/氧气体积比为79/21时增大了34%。因此增大充气介质中氮气比例,可以有效减小轮胎IPLR。

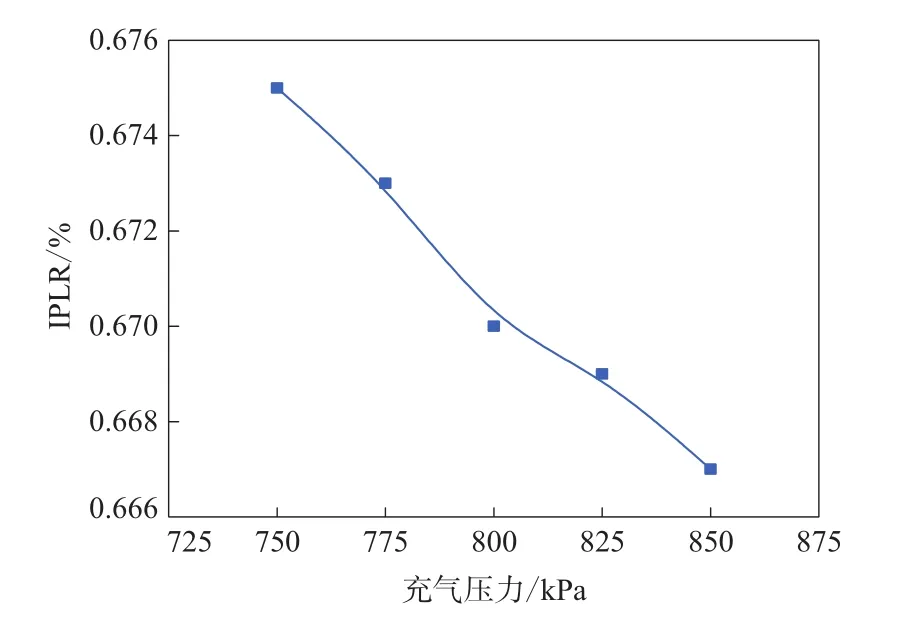

3.3.2 充气压力

为分析充气压力对轮胎IPLR的影响,分别选取750,775,800,825和850 kPa的充气压力进行仿真分析。不同充气压力下轮胎IPLR的仿真分析结果如图9所示。

图9 充气压力对轮胎IPLR的影响Fig.9 Effect of inflation pressures on tire IPLRs

由图9可以看出,轮胎IPLR随充气压力的增大而呈现下降趋势,但变化较小。充气压力从800 kPa下降50 kPa至750 kPa时,IPLR仅增大0.7%;充气压力从800 kPa上升50 kPa至850 kPa时,IPLR仅减小0.4%。因此,充气压力对轮胎IPLR的影响较小。

4 结论

本工作综合考虑轮胎胶料氧气消耗和气体扩散过程,建立了轮胎充气压力损失有限元分析模型,并通过试验验证了模型的有效性,得到如下主要结论。

(1)考虑胶料氧气消耗可以有效提升轮胎充气压力损失有限元分析模型的预测精度。

(2)内衬层胶配方对轮胎IPLR影响明显,BIIR/NR并用比越大,轮胎IPLR越小。

(3)内衬层厚度与轮胎IPLR之间存在近似线性关系,增大内衬层厚度可显著减小轮胎IPLR。

(4)充气介质氮气/氧气体积比对轮胎IPLR有显著影响,氮气比例越大,轮胎IPLR越小。

(5)充气压力变化对轮胎IPLR影响较小。