液体聚丁二烯替代芳烃油在全钢载重子午线轮胎胎圈护胶中的应用研究

韩 流,雍占福

(青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266061)

液体橡胶是合成橡胶的重要种类,其相对分子质量较小(一般为500~50 000),室温下呈粘稠状,具有流动性[1]。由于液体橡胶在胶料中可以参与橡胶基体交联,不易迁出,且具有一定的增塑作用,故轮胎行业广泛采用液体橡胶替代增塑剂[2]。

在全钢载重子午线轮胎胎圈护胶中可采用液体橡胶液体聚丁二烯(LPBD)替代芳烃油。与芳烃油不同的是,LPBD能参与胶料的硫化反应[3],在其所用轮胎使用过程中不易迁出,比芳烃油更为环保[4];相对于芳烃油,LPBD可以提高硫化胶的物理性能,且其对不同性能影响的程度及趋势存在差异。

目前,对液体橡胶替代芳烃油的胶料性能变化鲜有研究。本工作考察LPBD替代芳烃油对全钢载重子午线轮胎胎圈护胶性能(包括加工性能)的影响,并确定LPBD替代芳烃油的可行性。

1 实验

1.1 主要原材料

顺丁橡胶(BR),牌号9000,相对分子质量为9.47×104,密度为0.898 Mg·m-3,门尼粘度[ML(1+4)100 ℃]为41.5,中国石油天然气股份有限公司产品;天然橡胶(NR),SMR20,密度为0.913 Mg·m-3,门尼粘度[ML(1+4)100 ℃]为93.0,马来西亚产品;LPBD,牌号Activ-50和Activ-1000,相对分子质量分别约为900和3 000,1,2-烯质量分数均为0.7~0.8,上海昶誉化工有限公司产品;烃类树脂混合物和超级增粘树脂(40MSF/TNB88),华奇(中国)化工有限公司产品;氧化锌、硫黄和促进剂TBBS,莱茵化学(青岛)有限公司产品。

1.2 主要设备和仪器

XSM-500型哈克转矩流变仪,上海科创橡塑机械设备有限公司产品;BL-6175-AL型开炼机,宝轮精密检测仪器有限公司产品;XLB-D400×400型平板硫化机,浙江湖州东方机械有限公司产品;MDR2000型无转子硫化仪、RPA2000橡胶加工分析仪和MV 2000型门尼粘度仪,美国阿尔法科技有限公司产品;JSM7500F型扫描电子显微镜,日本电子株式会社产品;LX-A型硬度测试仪,江苏明珠试验机械有限公司产品;Z005型万能材料试验机,德国Zwick-Roell有限公司产品;GT-7012-D型DIN磨耗测试仪,中国台湾高铁检测仪器有限公司产品;EPLEXOR 500N型动态热力学分析(DMA)仪,德国耐驰仪器制造有限公司产品。

1.3 试样制备

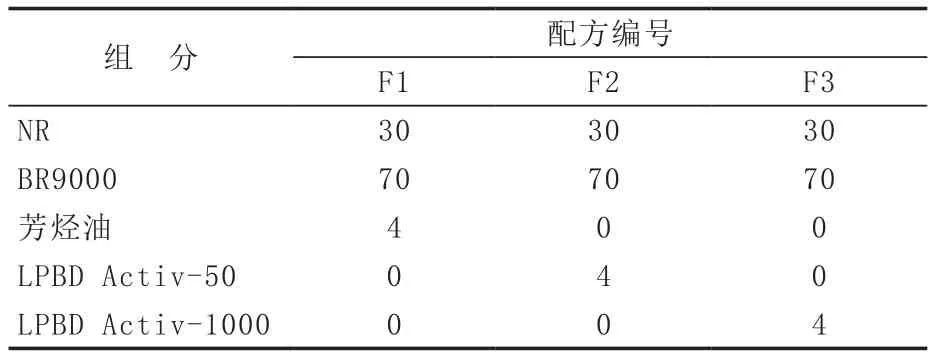

试验配方如表1所示。

表1 试验配方 份Tab.1 Experimental formulas phr

(1)混炼胶制备。胶料分两段混炼。一段混炼在哈克转矩流变仪中进行,模腔初始温度设置为80 ℃,转子转速为70 r·min-1,加料顺序为:①NR和BR;②烃类树脂混合物和超级增粘树脂;③氧化锌和防老剂;④炭黑;⑤微晶蜡;⑥芳烃油或LPBD,胶料混炼均匀后排胶。一段混炼胶冷却至室温后进行二段混炼,即将一段混炼胶加入开炼机上返炼,再加入硫黄和促进剂,混炼均匀后下片。二段混炼胶放置24 h后硫化。

(2)硫化试样制备。称取27 g混炼胶置于平板硫化机上模腔尺寸为2 mm×80 mm×120 mm的模具中,在151 ℃/20 MPa×t90的硫化条件下硫化。硫化胶片停放24 h后根据要求分别用相应裁刀冲切试样。

1.4 测试分析

(1)硫化特性。取6 g混炼胶在无转子硫化仪上,按照GB/T 16584—1996测试硫化曲线和硫化特性参数,硫化温度为151 ℃。

(2)填料分散性。取6 g混炼胶置于橡胶加工分析仪上,设置应变扫描模式,温度为60 ℃,频率为1 Hz,扫描应变范围为0.28%~100%,从低应变到高应变进行扫描,记录G′随应变的变化。

(3)流变性能。取5.5 g混炼胶置于橡胶加工分析仪上,设置频率扫描模式,温度为60 ℃,扫描频率范围为0.1~20 Hz,从低频到高频进行扫描,记录储能模量(G′)和复数粘度(η*)随频率的变化。

(4)拉伸性能和抗撕裂性能。硫化胶的拉伸性能按照 GB/T 528—2009进行测试,撕裂强度按照GB/T 529—2008进行测试,拉伸速度均为500 mm·min-1。

(5)动态力学性能。将拉伸试样中间部分置于DMA仪夹具上,在应变为0.5、频率为1 Hz、温度为-80~110 ℃、升温速率为3 ℃·min-1下,记录损耗因子(tanδ)随温度的变化。

(6)其余性能按相应国际标准进行测试。

2 结果与讨论

2.1 硫化特性

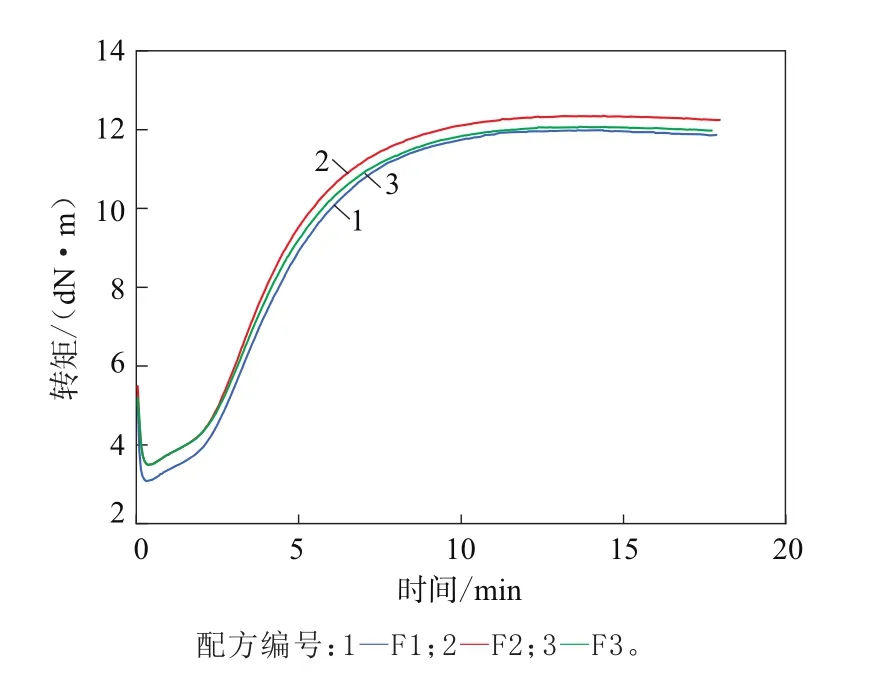

胶料的硫化曲线如图1所示,硫化特性参数如表2所示。

图1 胶料的硫化曲线Fig.1 Vulcanization characteristic curves of compounds

表2 胶料的硫化特性参数Tab.2 Vulcanization characteristic parameters of compounds

从表2可以看出,加入LPBD的F2和F3配方胶料的t10略有延长,t90略有缩短。FL能反映胶料的粘性,F2和F3配方胶料的FL都略大于F1配方胶料,说明LPBD Activ-50和LPBD Activ-1000在加工中的增塑作用都小于芳烃油。一般情况下,Fmax与FL的差值越大,胶料的交联密度也越大[5]。F2和F3配方胶料的交联密度略小于F1配方胶料,这是因为LPBD在硫化过程中会消耗一部分硫黄。

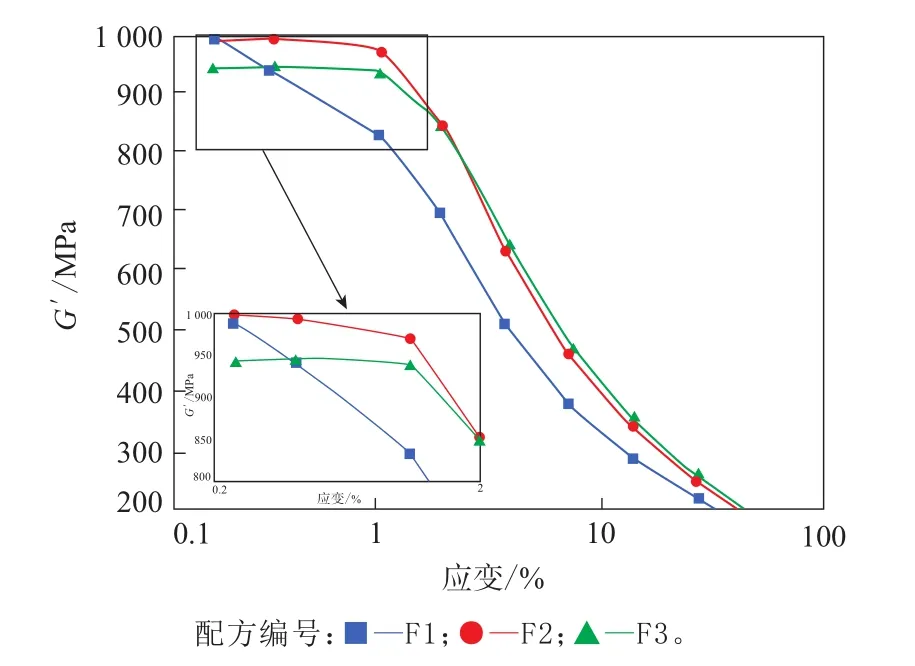

2.2 Payne效应

Payne效应是指胶料在进行动态力学应变扫描测试时表现出的G′对应变的依存性[6],如图2所示。

图2 胶料的G′-应变曲线Fig.2 G′-strain curves of compounds

由于胶料G′表现出对应变的依存性较大,即较灵敏,可用线性区域小应变与大应变之间的G′差值或比值来表征Payne效应的大小[7]。从图2可以看出,加入芳烃油与加入LPBD的胶料的填料分散性差别不大,但是F2和F3配方胶料填料之间的相互作用较F1配方胶料大,到应变约为2%时才大幅减小(见图中放大部分)。F2和F3配方胶料在0.1%~2%应变范围内有明显的G′平台,而F1配方胶料随着应变增大,G′逐渐降低,并没有出现明显的平台[8]。在相同应变下,加入LPBD的胶料的G′明显大于加入芳烃油的胶料,表明LPBD不是简单的增塑剂,而是增大橡胶分子链的间距,使橡胶分子链间的范德华力减小。另外,G′增大也可能是LPBD参与了橡胶的交联。

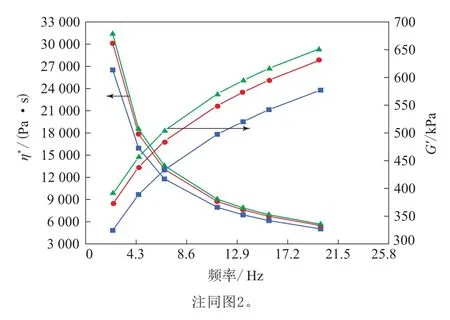

2.3 流变性能

芳烃油和LPBD对胶料流变性能的影响如图3所示。

图3 胶料的流变性能Fig.3 Rheological properties of compounds

从图3可以看出,随着剪切频率增大,胶料的G′增大、η*减小,胶料均表现出非牛顿流体剪切变稀的性质[9]。当剪切频率相同时,加入LPBD的F2和F3配方胶料的G′和η*均大于加入芳烃油的F1配方胶料,其中加LPBD Acti-50的F2配方胶料的η*增大约8%,加入LPBD Activ-1000的F3配方胶料的η*增大约12%。这表明LPBD作为增塑剂,在改善胶料流动性、降低加工能耗方面的效果并没有芳烃油好,其中LPBD Activ-50的增塑效果优于LPBD Activ-1000,与芳烃油的增塑效果仅相差8%左右。

2.4 物理性能

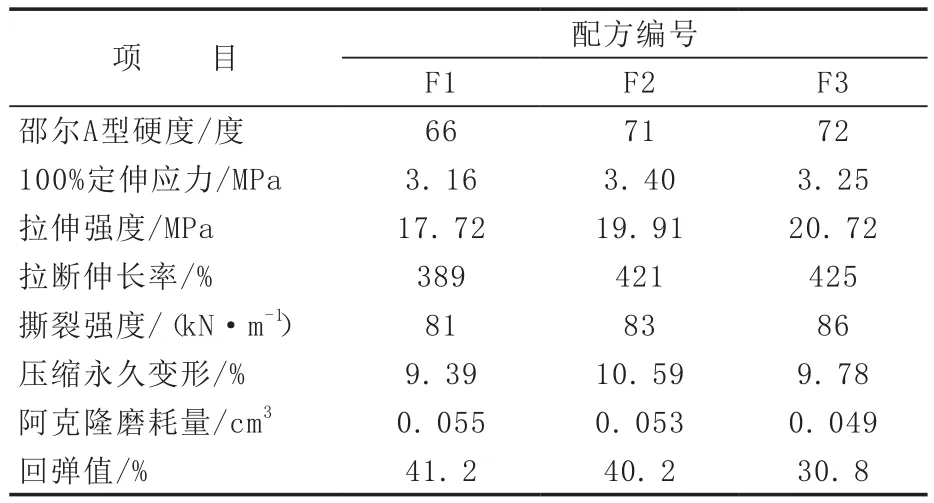

硫化胶的物理性能如表3所示。

表3 硫化胶的物理性能Tab.3 Physical properties of vulcanizates

LPBD在胶料中能够部分参与硫化,在一定程度上增大填料与橡胶基体的结合力,提高界面强度[10],使硫化胶的定伸应力、拉伸强度、拉断伸长率和撕裂强度都有一定程度的提高,其中加入LPBD Activ-1000的F3配方硫化胶的拉伸强度和撕裂强度提高较大。

从表3也可以看出,加入LPBD的硫化胶的硬度和压缩永久变形增大,磨耗量和回弹值减小。其中硫化胶的硬度增大是因为LPBD参与了硫化,并不是像芳烃油一样以小分子的形态存在于橡胶分子链之间,使得填料与填料、填料与橡胶基体之间的结合力增大,这也有利于提高硫化胶的耐磨性能;但硫化胶在受到外力作用时,其内部的橡胶分子链之间的损耗增大,导致弹性和抗压缩永久变形性能稍有降低。

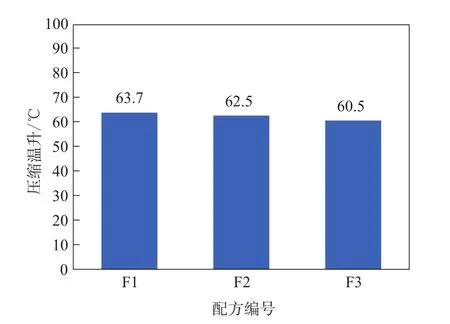

2.5 生热性能

硫化胶的压缩生热如图4所示。

图4 硫化胶的压缩生热Fig.4 Compression heat generation of vulcanizates

硫化胶为粘弹性材料,由于应变滞后于应力,在每一个压缩周期都会消耗机械功,这部分机械功全部用于克服在交变应力下橡胶分子链段运动的摩擦力(内摩擦)并转化成热量,从而使其温度升高,产生动态力学损耗[11-12]。加入芳烃油的F1配方硫化胶的模量小,在每个压缩-回弹周期内橡胶分子链的滑移程度增大,内摩擦也随之增大,表现出F1配方硫化胶的压缩生热更高。

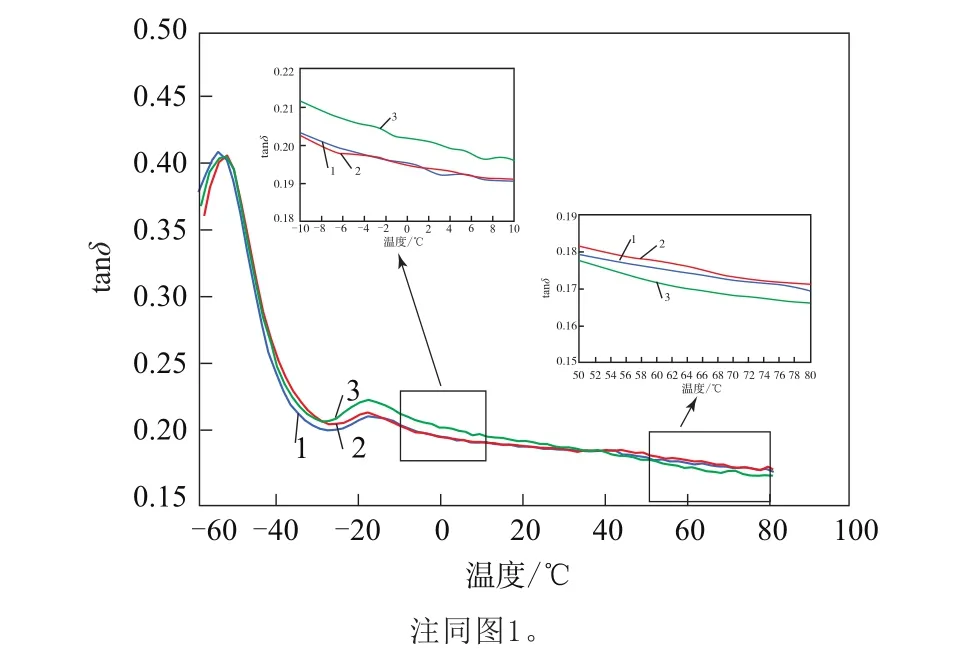

2.6 动态力学性能

硫化胶的动态力学性能如图5所示。

图5 硫化胶的动态力学性能Fig.5 Dynamic mechanical properties of vulcanizates

轮胎的转动和制动等使橡胶材料产生的动态应变可近似看作为涉及不同温度和频率的恒定能量输入过程[13]。由于该频率太高,实验室模拟困难,通常根据WLF温度-频率等效原理,将该高频率下橡胶分子链的运动折算为1 Hz下温度为-20~0 ℃的橡胶分子运动。因此,满足高性能轮胎要求的理想橡胶材料应该在50~80 ℃下具有较小的tanδ,在-10~10 ℃下具有较大的tanδ[14-15]。从图5可以看出,F3配方硫化胶在0 ℃时的tanδ更大,这可以满足随着胎圈护胶与轮辋的结合力增大,在车辆行驶时胎圈护胶与轮辋的滑动摩擦减小,胎圈护胶不易生热老化的要求。同时F3配方硫化胶在60 ℃时的tanδ更小,表明其压缩生热更低,抗撕裂性能更好,滚动阻力更低。

3 结论

(1)在胶料其他组分不变的条件下,采用LPBD等量替代芳烃油,胶料的t10略有延长,t90略有缩短。

(2)加入LPBD的硫化胶表现出更为优异的物理性能、较低的压缩温升,这是因为LPBD能够参与交联,这也导致了硫化胶的硬度增大、磨耗量减小,同时弹性和抗压缩永久变形性能稍有降低。

(3)加入LPBD Activ-1000的硫化胶的动态力学性能优于加入芳烃油的硫化胶,加入LPBD Activ-50与加入芳烃油的硫化胶的动态力学性能相近。

(4)LPBD能够参与胶料硫化,在其所用轮胎使用过程中不易迁出,而芳烃油在其所用轮胎行驶过程中会不断地迁出,污染环境,危害人体健康,同时结合LPBD胶料良好的加工性能和物理性能,确定LPBD可以完全替代或者部分替代芳烃油在子午线轮胎胎圈护胶中使用。