国外某金矿选矿工艺优化试验研究

罗 政

(鹰潭市九一二地质大队)

随着经济的发展,人们对金的需求量越来越大。目前对金矿的选别方式主要有重选法、浮选法和化学法,而浮选法是处理硫化物金矿石的常用方法[1-4]。国外某金矿的主要产品为金铜精矿与合质金,其中金铜精矿中的铜品位约4.0%,按铜金属单价的40%计价。随着该国不再限制铜精矿的出口量,将金铜精矿中的铜品位提高到18%以上,销售合格铜精矿,以提高铜精矿的计价系数;铜硫分离尾矿硫精矿则就近建立金冶炼厂,减少金在浸出和冶炼过程中的损失,提升企业经济效益。

1 矿石性质

该金矿属硫化物金矿石,氧化程度较低,矿石中的金属矿物有黄铁矿、黄铜矿,其次为蓝辉铜矿,少量或微量的闪锌矿、方铅矿、褐铁矿、硫砷铁矿以及裸露金和自然银等。

根据物相分析,矿石中的金主要有暴露金,占74.43%;其次为硫化物包裹金占15.41%,氧化矿及碳酸盐包裹金占8.23%;少量的硅酸盐包裹金占1.93%。包裹金主要为黄铁矿包裹金和黄铜矿包裹金。

矿石中原生硫化铜占89.69%,次生铜占6.73%,少量的结合氧化铜和自由氧化铜各占1.79%。铜矿物主要是黄铜矿,其次为蓝辉铜矿。黄铜矿和黄铁矿密切共生,呈他形粒状,粒径一般在0.01~2 mm;部分黄铜矿晶体中包含一些细小他形粒状的闪锌矿晶体,有溶蚀交代和包裹黄铁矿现象。蓝辉铜矿结晶颗粒细小,他形粒状。黄铁矿和黄铜矿粒径一般在0.001~0.005 mm。

黄铁矿呈自形或他形粒状,是矿石中含量最多的矿物,平均含量占矿物总量的16.67%,粒径一般在0.005~2 mm,其中有相当部分黄铁矿结晶特别细小,粒径小于0.05 mm。

2 实际生产工艺

选冶厂现场生产工艺见图1,生产指标见表1。

?

对浮选硫金精矿进行氰化+载金炭解析电积+粗金泥提纯得到合质金,其中浸出尾渣品位约4.0 g/t,浸出率62.0%~65.0%,合质金品位大于97.0%,这部分金的回收率为15.0%。该金矿金的综合回收率约85%。

3 选冶试验

3.1 石灰用量试验

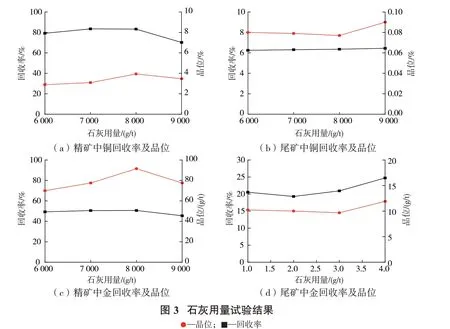

石灰价格低廉、来源广,是抑制黄铁矿最常用的药剂[5-7]。石灰用量少则黄铁矿抑制效果不明显,选别指标不理想;石灰用量多则影响金在铜精矿中的回收,选矿成本高,影响浮选流程中回水的水质等[8-9]。因此,合理的石灰用量是关键,石灰用量试验流程及药剂制度见图2,试验结果见图3。

由图3可见,随着石灰用量的增加,铜精矿中的铜、金品位和回收率均先升后降,尾矿中铜、金含量先降后升;当石灰用量为8 000 g/t时,铜精矿选矿指标最好,尾矿中铜、金含量最低,故确定石灰最佳用量为8 000 g/t,此时矿浆pH值为11.45。

3.2 捕收剂种类试验

固定石灰用量8 000 g/t,粗选捕收剂总用量52 g/t,分别采用现场捕收剂T-02和选铜常用捕收剂Z-200与丁基黄药、丁铵黑药组合研究捕收剂种类对浮选指标的影响;组合使用时,T-02、Z-200的用量均为32 g/t,丁基黄药、丁铵黑药的用量均为20 g/t,试验流程见图2,试验结果见图4。

由图4可见,相同用量条件下,T-02和Z-200单独使用时均不如它们与丁基黄药或丁铵黑药组合时效果好;相对来说Z-200的选择性和捕收能力都优于T-02,所得铜精矿铜、金品位和回收率相对较高;Z-200与丁基黄药或丁铵黑药组合,所得铜精矿中铜、金品位相差不大,但与丁铵黑药组合时金的品位和回收率更高,而与丁基黄药组合时,铜品位和回收率更高。该试验的重点是回收铜及提高铜回收率,故选择Z-200与丁基黄药组合作捕收剂。

3.3 捕收剂用量试验

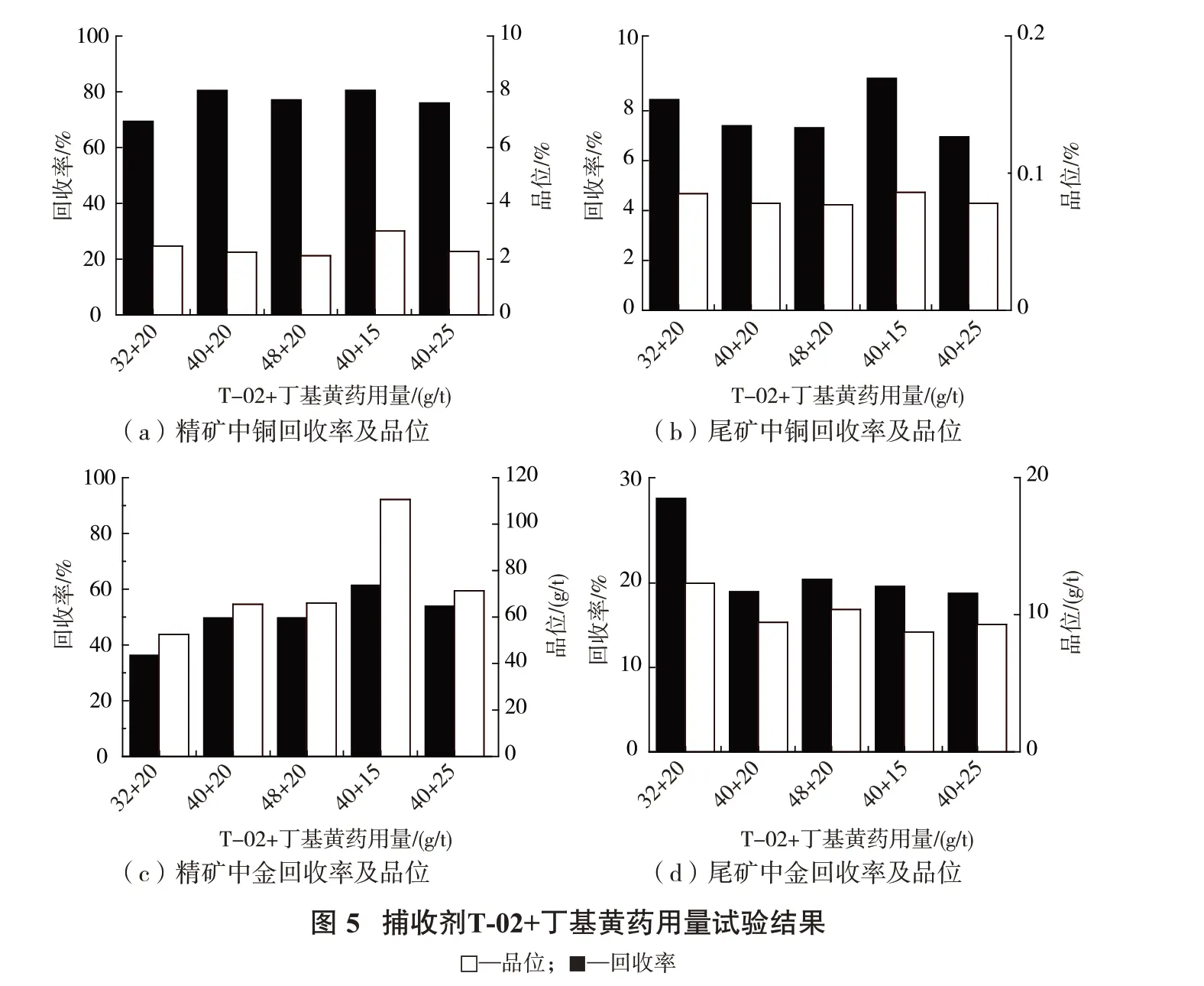

固定石灰用量8 000 g/t,在上述试验条件下进行捕收剂用量试验。由于目前现场铜硫分离采用捕收剂T-02,故进行了T-02、Z-200分别与丁基黄药组合的用量试验,试验流程见图2,试验结果见图5。

在石灰用量为8 000 g/t的条件下,确定丁基黄药用量为15 g/t,进行Z-200用量试验,结果见图6。

由图5、图6可见,T-02最佳用量40 g/t、Z-200最佳用量32 g/t,丁基黄药最佳用量15 g/t。

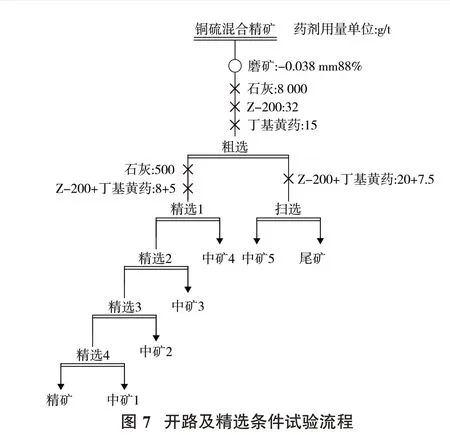

3.4 开路试验

在上述条件试验的基础上进行开路试验,试验流程见图7,试验结果见表2。

由表2可知,在最佳药剂条件下,开路试验所获得的指标优于选厂目前所使用的药剂制度的指标。

3.5 闭路试验

在条件试验和开路试验的基础上进行闭路试验,试验流程见图8,试验结果见表3。

由表3可知,以Z-200与丁基黄药组合作捕收剂,通过1粗4精1扫闭路试验,获得的铜精矿含铜21.68%、铜回收率81.06%,金品位480.06 g/t、金回收率47.66%。

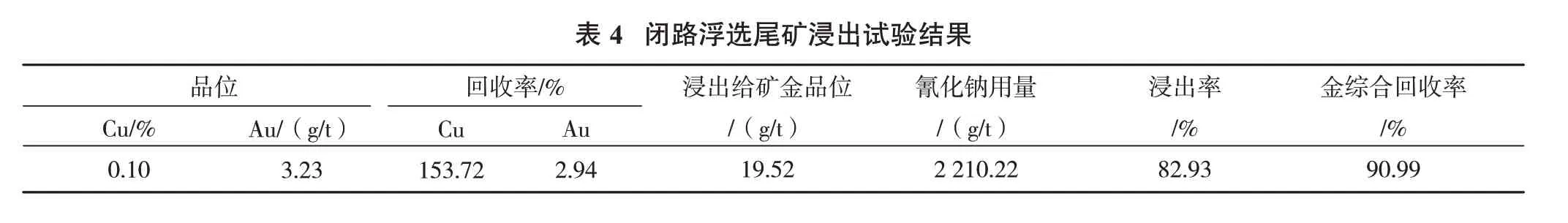

3.6 浸出试验

对捕收剂为Z-200和丁基黄药的闭路试验3次精选尾矿进行氰化浸出试验[10],浸出时间为72 h,前36 h维持氰化钠浓度700 mg/L,通过添加石灰控制pH在11.0~11.5,浸出液固比为2∶1,试验结果见表4。

由表4可知,通过72 h的氰化浸出,最终金的浸出率达82%以上,相对混合精矿金的综合回收率可达90%以上,金的综合回收率与现场接近。

此次试验的氰化浸出时间为72 h,现场实际氰化浸出时间为48 h。根据现场以往经验,硫精矿含金15 g/t以上时,浸出率在65%~70%,很难达到80%以上的浸出率,并且最终氰化渣中金含量一般在4 g/t以下。因此,试验室试验延长了浸出时间,为了更贴近现场实际生产情况,下一步计划采取现场矿浆样进行试验。

?

?

?

4 结 论

(1)国外某金矿在现场工艺流程的基础上,通过优化药剂制度,能够得到铜品位21.68%、金品位480.06 g/t的铜精矿,铜精矿中铜回收率影响不大,但其中金回收率下降较明显。

(2)以Z-200和丁基黄药组合作为捕收剂进行试验,对铜硫分离的尾矿进行氰化浸出试验,混合精矿金综合回收率达90%以上,提高了生产指标。