硅溶胶的合成及其对陶瓷的防污性能研究

程文静,林菲菲,方伟洪,刘锦凡,胡艺伦,陈土勇

(清远市宏图助剂有限公司,广东 清远 511800)

硅溶胶(Silica sol)是一种纳米材料,不定形二氧化硅颗粒聚集并在水中或有机溶剂中均匀分散的胶体溶液,外观为乳白色半透明胶状液体,胶粒形状近似为球状,粒径一般在5~100 nm左右。硅溶胶中的二氧化硅颗粒表面含有大量的水和羟基,具有较大的反应活性。硅溶胶的分子式亦可表述为mSiO2·nH2O,根据pH,可分为酸性和碱性硅溶胶,硅溶胶的表面由许多硅氧基(-SiOH)和羟基(-OH)所覆盖。它们同胶体溶液中碱金属离子形成扩散电层,粒子间的静电作用对胶体溶液的稳定起重要作用[1-4]。

Muhammad等[5]以硅砂为原料,采用溶胶-沉淀法成功地合成了纳米二氧化硅,最终的纳米二氧化硅颗粒的平均尺寸为58 nm。硅溶胶的进一步发展,人们发现对其表面进行改性,可以大幅度提升硅溶胶应用性能。比如,Seongju等[6]研究了一种改进的二氧化硅纳米粒子表面处理方法,它可以诱导二氧化硅粒子的生长,同时改变其功能。通过连续注入前驱体(TEOS),成功地实现了颗粒的生长,因为前驱体的连续注入,种子颗粒表面与前驱体之间的缩合反应。秦英等[7]在已有的利用溶胶-凝胶法的研究结果的基础上,通过溶胶-凝胶法制备了硅胶,将表面分别用含长烷基链的硅烷偶联剂进行了改性,改性后的硅溶胶与环氧树脂混合后导致了缺氧效果的增加,该结果有望用于要求具有阻氧性的电磁波屏蔽膜,食品包装领域等的研究。仝少超等[8]在专利CN109553109A提出了一种硅溶胶的制备方法,是在硅粉水解法的基础上进行改进,同样是以高纯单质硅粉为原料,加入碱性催化剂催化,改进之处在于反应过程中通入直流电,以此促进水发生电离反应生成OH-,可减少催化剂的用量,提高硅粉的水解速率,并且硅粉的转化率也会随之提高,制备出含杂质较少的硅溶胶。过程简单方便,容易操作。还有不少科学研究者在深入研究后,合成了大粒径、高纯度的硅溶胶,但是现有硅溶胶含杂质量偏高,造成对半导体产品质量的影响[9-12]。钱涛等[13]在专利CN105542515A,提出的一种有机改性的硅溶胶,粒子分散均匀,储存稳定性好,解决硅溶胶易团聚,水性涂料硬度较差等问题,改性后具有良好的物理性能,且工艺操作简便,可应用于水性涂料、复合材料等领域,具有较高的应用价值。

硅溶胶的制备方法有离子交换法、单质硅水解法、电解电渗析法、酸中和法、溶胶-凝胶法[14-16]。硅溶胶作为在各个领域得到了广泛的应用一种精细化工产品,吸引各行业科学研究者的目光[17-18],对硅溶胶的质量提出更高的要求,因此加强对硅溶胶新产品的研发是一项重要的任务[19]。研究单质硅粉水解法制备碱性硅溶胶,以高纯单质硅和去离子水为原料,全程无其他杂质带入,因此制备的碱性硅溶胶含杂质少、纯度高,外观透明,具有现实意义[20-23]。本课题采用硅粉水解法,以单质硅粉为原材料制备碱性硅溶胶,探究硅溶胶的收率、二氧化硅含量、粘度、粒径和稳定性等指标,通过综合分析其基本性能研究其制备工艺,测试碱性硅溶胶作为陶瓷抛光液时的防污性能(GBT 4100-2015)和光亮度(用光亮度仪LS191测试),具有很好的应用价值和市场潜力。

1 实 验

1.1 原料及仪器

硅粉(5T),安阳佳威冶金耐材有限公司;氢氧化钠(分析纯),沧州邦之德化工产品有限公司;十二烷基苯磺酸钠(分析纯),济南坤丰化工有限公司;去离子水,自制。

DF-101D集热式恒温加热磁力搅拌器,上海科升仪器有限公司;15D1101-0500JA5003电子天平,上海良平仪器仪表有限公司;SYA-265C乌氏粘度计,昆山顺诺仪器有限公司;PHSJ-4A酸度计,上海梅颖浦仪器仪表制造有限公司;NWTX-10A马弗炉,洛阳纳维特炉业有限公司;FTIR-1500傅里叶红外光谱仪,天津中世沃克科技发展有限公司;Mastersizer 3000马尔文激光粒度分析仪,英国。

1.2 实验方法

称取25 g金属硅粉,用70 ℃的热水浸泡搅拌活化15~30 min。量取175 mL水置于四口烧瓶中,加入0.6 g NaOH、十二烷基苯磺酸钠,搅拌升温至70 ℃。将活化的金属硅粉分多次(1 h)加入稀NaOH溶液中,搅拌保温70 ℃。待活化的金属硅粉加完后,升温到80 ℃,反应8 h,静置过滤,浓缩,检测。

1.3 检测与表征

1.3.1 收率的计算

收率的计算式如下:

式中,α为硅溶胶收率(%);ω为SiO2的质量分数(%);mSi-Sol为生成硅溶胶的总质量(g);mSi为加入硅粉质量(g)。

1.3.2 硅溶胶中二氧化硅含量的测定

将坩埚灼烧至恒重,取出冷却至室温,称取2 g硅溶胶样品,称重后在110 ℃的条件下干燥5 h,冷却后再次称重。用质量分数来表示二氧化硅(SiO2)的含量可按下式计算:

其中,m1为灼烧后残渣的质量(g);m2为硅溶胶试样的质量(g)。

采用乌氏粘度计来测定粘度、硅溶胶pH值的测定,采用英国马尔文公司生产的马尔文激光粒度仪对硅溶胶的粒径进行测定。

1.3.3 硅溶胶稳定性测定

称取50 g硅溶胶样品在干净的容器中,密封后放置于65 ℃的恒温箱中倾斜45°。溶胶不流动时为凝胶终点,记录凝胶时间。再与市售的标准硅溶胶样品的凝胶时间作对比。

1.3.4 红外光谱测定

用傅里叶红外光谱仪测定样品的FT-IR光谱。

1.4 硅溶胶的应用性能测试

1.4.1 防污性能测定

按照国标GB/T3810.14-2006对抛光砖进行防污性能测试,并进行等级评定。

1.4.2 光泽度性能测定

利用光泽度测试仪对瓷砖表面进行光泽度测试,将仪器测量口放置在被测物表面,仪器实时显示该处测量值。连续测试3次,取3次测试的平均值。国家规定抛光砖的光泽度不低于55。

2 结果与讨论

2.1 碱性硅溶胶红外光谱测定

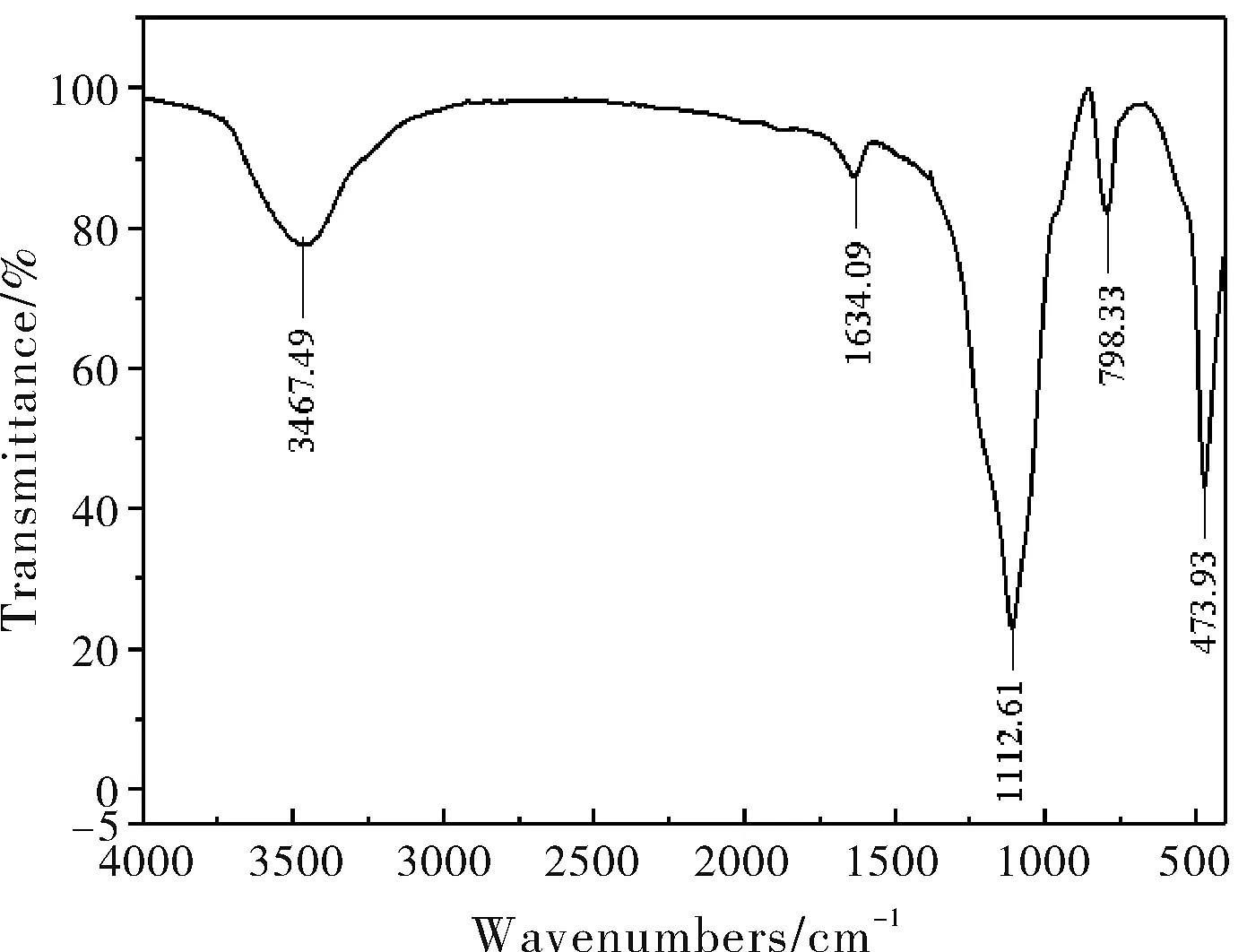

对所制得的碱性硅溶胶产品进行红外光谱测试,得到谱图如图1所示。

图1 硅溶胶红外光谱图Fig.1 Infrared spectrum of silica sol

由硅溶胶红外光谱图可知,图1中在3467.49 cm-1处是物理吸附水及胶粒表面羟基(-OH)的伸缩振动的特征峰,1634.09 cm-1附近代表物理吸附水及胶粒表面羟基(-OH)的弯曲振动。硅醚键O-Si-O的不对称伸缩振动表现在1112.61 cm-1有的吸收峰,而798.33 cm-1代表O-Si-O键的对称伸缩振动,473.93 cm-1处则是O-Si-O键的弯曲振动[24-25]。由上述分析数据可知,合成硅溶胶为目标产品。且从红外光谱图中可看出,除了有物理吸附水和二氧化硅的特征峰外没有其他杂峰,由此可见该方法制得的硅溶胶较为纯净。

2.2 硅溶胶的工艺优化

2.2.1 硅粉用量的影响

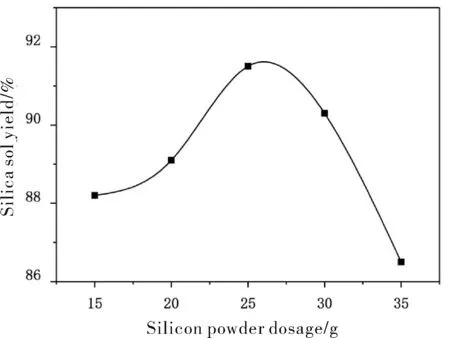

控制去离子水200 mL,氢氧化钠用量为0.6 g,反应时间为8 h,反应温度为85 ℃,探究硅粉用量对硅溶胶收率的影响。实验结果如图2所示。

由图2可见,随着硅粉用量增加,硅溶胶的收率先增大后减小。由于硅粉量的增加,溶胶中的二氧化硅的质量分数随之增加进而粘度增大,而硅粉用量过大在反应过程中易出现凝胶现象,阻碍了硅粉进一步反应,导致硅溶胶收率降低。当硅粉用量为25 g时,在保证收率的同时可以制得性能较高的硅溶胶。因此硅粉用量选25 g为宜。

图2 硅粉用量对硅溶胶收率的影响Fig.2 Effect of silicon powder dosage on the yield of silica sol

2.2.2 反应温度的影响

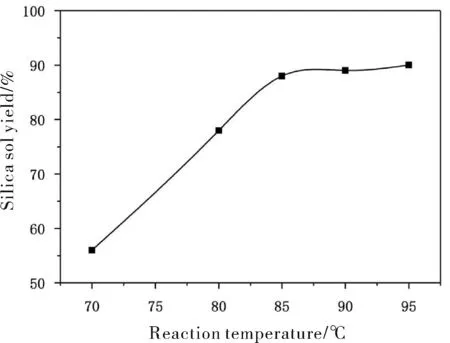

去离子水200 mL,硅粉用量25 g,氢氧化钠用量为0.6 g,反应时间为8 h,探究反应温度对硅溶胶收率的影响。实验结果如图3所示。

图3 反应温度对硅溶胶收率的影响Fig.3 Effect of reaction temperature on the yield of silica sol

如图3所见,当反应温度较低时,硅粉水解速率慢、反应不充分,硅溶胶收率低。但反应温度升高后,硅溶胶收率明显提高。这是因为升高反应体系温度,分子动能增加,导致运动加剧,有效碰撞率提升,使反应更加充分,使得硅溶胶收率增加[26]。当温度达到85 ℃后,硅溶胶收率以及硅溶胶性能趋于平稳,当温度继续升高,对收率等变化不大,故反应温度控制在85 ℃。

2.2.3 反应时间的影响

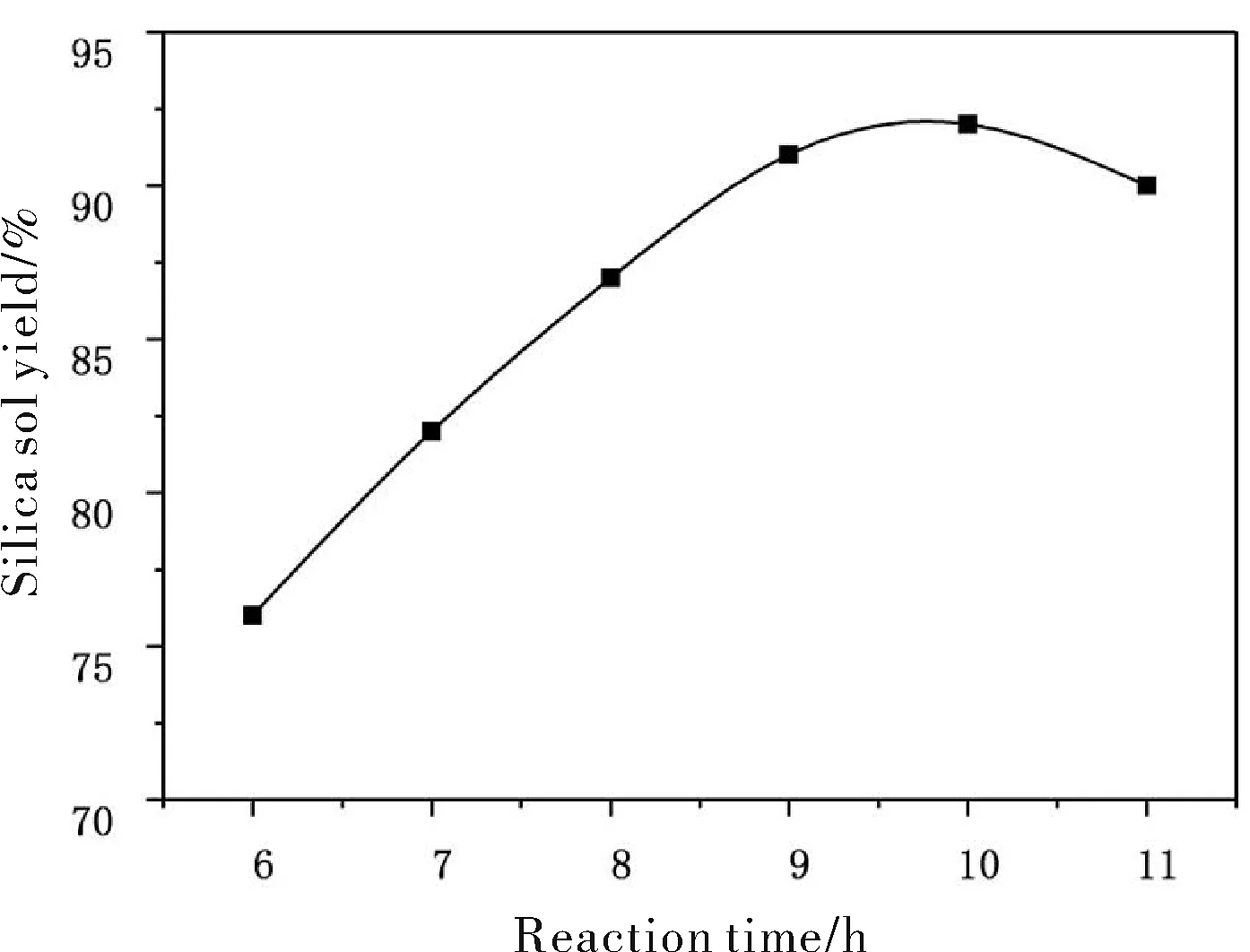

以去离子水量200 mL,硅粉用量25 g,氢氧化钠0.6 g,反应温度85 ℃,探究反应时间对硅溶胶收率的影响。实验结果如图4所示。

图4 反应时间对硅溶胶收率的影响Fig.4 Effect of reaction time on the yield of silica sol

由图4可知,反应时间延长后,硅溶胶收率增大,反应时间为8~10 h,硅溶胶收率增加明显,延长反应时间硅粉水解反应更加充分。继续延长反应时间收率不再提高,这是因为在后期硅粉水解反应基本停止。当反应时间为8~10 h时,硅粉充分水解并且硅溶胶粒子也得到充分生长,保证了硅溶胶的收率,因此反应时间以8~10 h为宜。

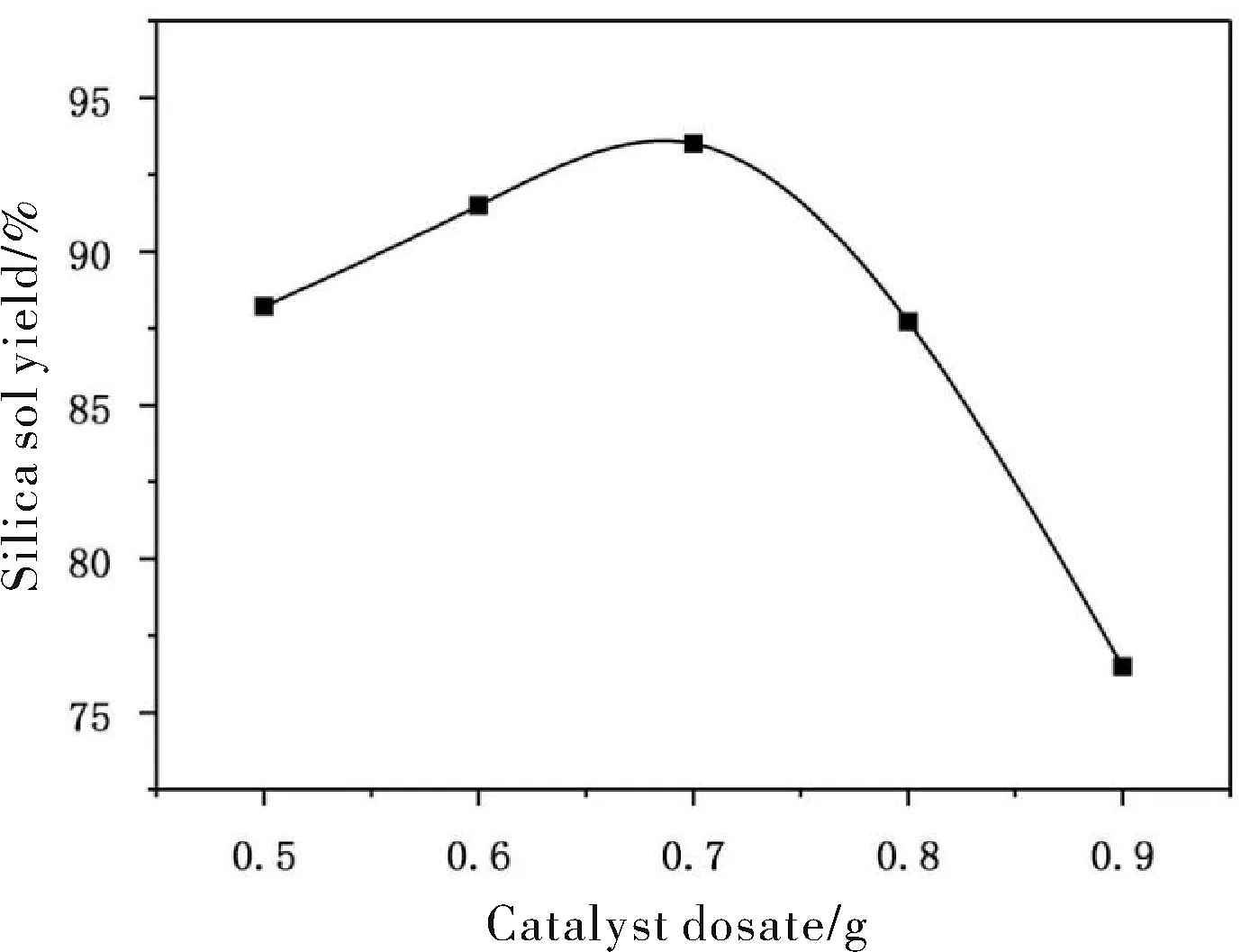

2.2.4 氢氧化钠用量的影响

去离子水用量为200 mL,硅粉用量为25 g,反应温度85 ℃,反应时间为10 h,探究氢氧化钠用量对硅溶胶收率的影响。实验结果如图5所示。

图5 催化剂用量对硅溶胶收率的影响Fig.5 Effect of catalyst dosage on the yield of silica sol

由图5可见,NaOH用量增加会导致硅溶胶收率先升高后降低,NaOH用量增加使硅粉水解速率增加,硅溶胶收率提高[27]。NaOH用量在0.6~0.7 g范围内,在保证硅溶胶性能稳定的情况下选择较高的收率,因此NaOH用量以0.6~0.7 g为宜。

2.2.5 最佳反应条件

由上述分析可得,单质硅粉水解制备碱性硅溶胶的最优工艺条件为:去离子水为200 mL,硅粉用量为25 g,反应温度85 ℃,反应时间为10 h,NaOH用量为0.7 g。

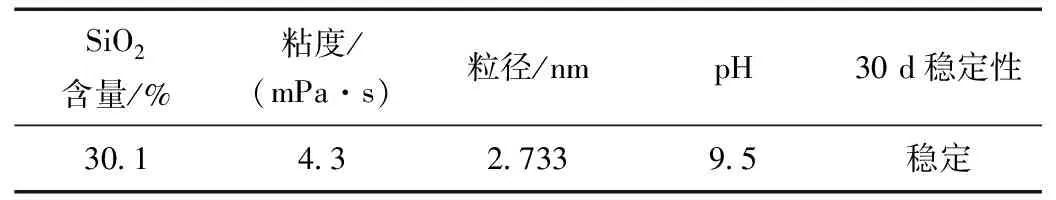

2.3 碱性硅溶胶指标检测

在最优工艺条件下进行实验,制得性能较优的硅溶胶产品,表1是对硅溶胶产品进行指标检测的结果。

表1 硅溶胶产品性能测试Table 1 Performance test of silica sol products

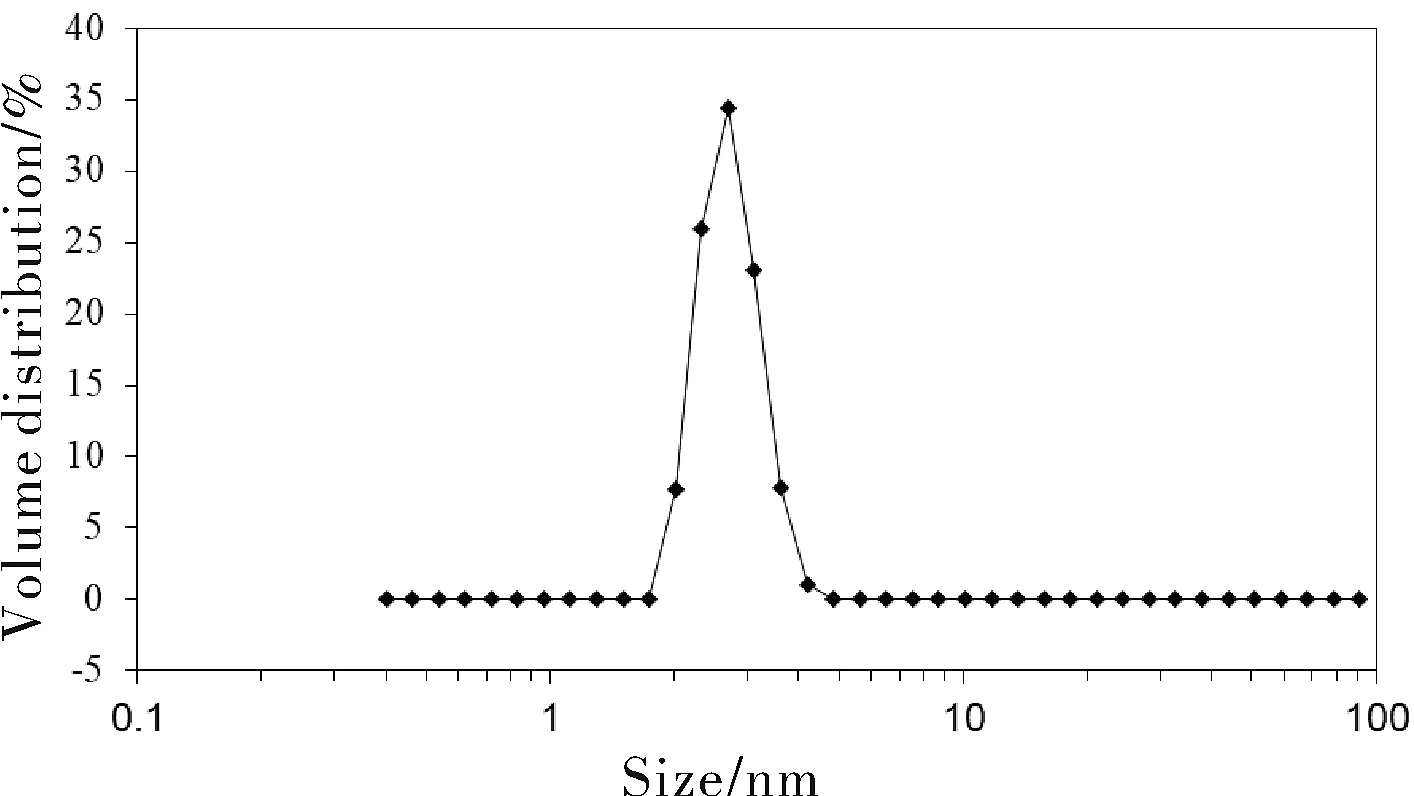

由图6可知,硅溶胶粒径主要分布在2.5~2.7 nm之间,符合产品设计要求。因测试过程中动态光散射的原理会影响粒径的计算结果,所以以胶粒的平均粒径为测试结果以减少误差。最后计算得到硅溶胶平均粒径为2.733 nm。

图6 硅溶胶粒度分布Fig.6 The particle size distribution of silica sol

2.4 碱性硅溶胶在陶瓷抛光液的应用性能研究

2.4.1 耐污性能测试

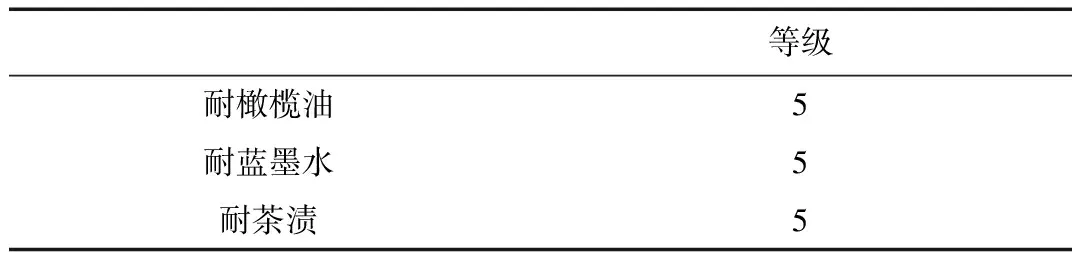

用碱性硅溶胶所制得的陶瓷抛光液对瓷砖进行抛光处理后进行耐污性能测试,其测试结果如表2所示。

表2 耐污性能测试Table 2 Stain resistance test

由表2结果显示,该瓷砖抛光液的耐污等级为5,耐污级别达到国家标准的最高等级。陶瓷砖在未经打磨出品前,表面凹凸不平,若直接使用,不仅影响美观和触感,且在使用过程中易沾染污染物,因此陶瓷砖在出厂前通过对其表面进行抛光处理,可以显著提高其耐污性能[28]。

2.4.2 光泽度测试

利用光泽度测试仪对喷有陶瓷抛光液的砖表面进行光泽度测试,测试结果见表3所示。

表3 光泽度测试Table 3 Stain resistance test

由表3可知,陶瓷抛光液对瓷砖抛光后,瓷砖表面有光泽,可以显著提高瓷砖的光泽度,且抛光后的光泽度均符合国家标准。光泽度大小是衡量抛光砖致密性的重要指标,光泽度越高,表示抛光砖烧结致密性越好。

3 结 论

(1)以单质硅粉为原料,采用水解法制备了碱性硅溶胶,并通过红外光谱鉴定了产物结构,制备硅溶胶的最优工艺为:去离子水用量为200 mL,硅粉用量为25 g,反应温度85 ℃,反应时间为10 h,氢氧化钠用量为0.7 g。在此条件下制得的硅溶胶粘度:4.3 mPa·s,粒径:2.733 nm,SiO2含量:30.1%,pH:9.5,硅溶胶收率:93.5%。

(2)用该产品配制成陶瓷抛光液,用于抛光砖表面处理,能够持续防污,且在基材表面具有较好的亲附性,不易脱落,能够保持很好的防污性能。除此以外,还能显著提高抛光砖的光亮度,也是检测抛光砖致密性的重要指标。