选煤厂精煤除杂工艺的探讨

马彬芳

(晋能控股煤业集团煤炭洗选精煤分公司燕子山选煤厂,山西 大同 037037)

1 选煤厂精煤除杂的意义

井下开采之后,运输到选煤厂,经过一系列工艺,成为精煤,进而可以作为商品被出售。在进入到选煤厂之初,煤流中含有大量的杂质,这是井下环境与井下作业带来的,比如炮线,铁棍、螺丝、塑料等。因为这些杂质的存在,对洗选、脱水等工艺都会造成影响,严重的甚至会引发安全事故,不仅损耗选煤厂设备,还会造成人员伤害或是设备损坏,比如浅槽除杂的过程中,就被缠绕性的塑料物质影响,造成驱动轴、改向轴、从动轴等不动作,进而容易发生跳链事故[1]。当然,杂物的存在还会对选煤系统的除杂能力与脱水能力造成影响,而且容易形成恶性循环。另外,随着时间的推移,杂物累积的越来越多,为设备的安全埋下了隐患。选煤厂除杂的意义不仅在于提高煤料的品质,还在于对设备的保护、企业的信誉、企业的经济效益等,所以选煤厂有必要提高除杂的效果。

2 选煤厂除杂工艺流程

在整个除杂的过程中,将杂质分为两大类,一种是金属等较重的杂质,如铁皮,二类是一些质量较轻的杂质,比如编织袋、木块等。设备方面可以选择除铁器、跳汰机等,另外结合人工除杂也是常用手段。而处理以上物质之外,还存在无法用设备出去的杂质,那么只能通过人工拣杂的方式进行。

(1)除铁装置

除铁装置的原理是依靠磁铁的原理,另外与金属探测器相结合,在发现铁质材料后,被磁铁吸出。除铁设备的工作流程如下[2]:

首要除铁阶段。从井下运输出来进入原煤运输阶段,此时煤料中含有大量长短不一、大小不一致的杂质。为了在煤料进入设备的初期便开始除杂,可以将除铁器安装在输送机的头部,并且高度适宜。在此需要注意一个问题,即该电磁式除铁器的磁场强度应该控制在合理的范围内,避免过高磁力对大型铁块吸附时,发生拉伤皮带的问题。

第二阶段作为第一阶段的辅助环节。如果第一阶段还存在铁质杂质,当运输到原煤运输的末端时,被此处安装在末端的金属探测器检测出,此时启动第二阶段除铁动作。励磁电机作为控制设备,当其接受到电信号时,除铁器开始工作,对于这一环节的电磁吸力,相对于上一阶段有所提高,因为较大杂质已经被清理,这时需要将较小杂质进行充分地吸收,安装位置可以位于精煤输送机的头部或是中部。

最后一个环节是精细化除铁,即采用更高磁力的除铁器,比如低温超导除铁器,可以有效地将精煤中所含有的雷管、炮线等细小铁杂物,这些杂质的磁性相对较小,所以选择具有低温超导功能的设备。

以上三个环节,是选煤厂除杂的主要部分,将大量的含铁杂质进行清理,保证煤质清洁,那么可以大大降低铁杂质的含量, 进而使得除铁器在工作时,压力有所缓解。

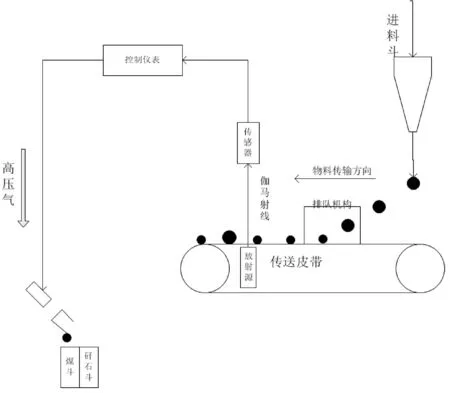

(2)煤矸石自动分选机

除了含铁杂质,非铁杂质也是较多的一类必须除去的杂质。针对这一类杂质,将其分为两类,分类标准为重量。煤矸石是一种质量较重的杂质,选择重型分选设备,进行杂物处理。如图1所示,为分选机结构图,当煤矸石落在运输皮带上,利用射线、传感器等电子器件,完成控制系统设计,待检测系统检测出煤矸石之后,经过适当时间延迟后, 发送一个击打信号, 驱动高频气动电磁阀,电气动作之后,煤矸石被在高压气的作用下,被打入矸石斗内,进而将煤炭与煤矸石进行分离[3]。

图1 分选机结构图Fig.1 Structure diagram of sorter

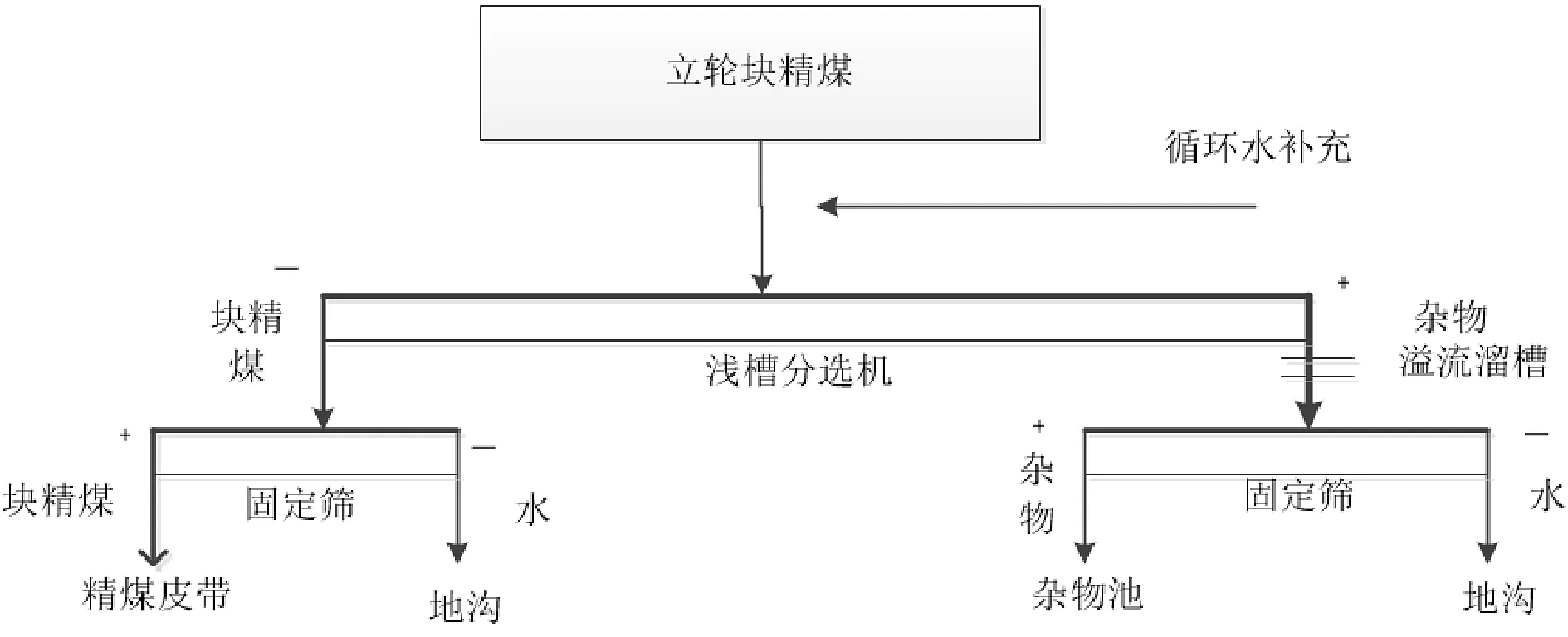

(2)浅槽分选机

除了以上几类杂质之外,还有一类质量较轻的非铁杂质,针对这一类杂质,需要使用浅槽分选机。上述过程已经将铁质与重质杂物除去,块精煤中含有大量的轻质杂质。如图2所述,为利用浅槽分选机进行去除杂质的工艺流程,其原理是建立在物理学阿基米德原理之上,依靠重心引力,入洗煤进入一定密度的悬浮液中,煤根据自身密度差异实现分层和分离的设备,进而达到分选的目的[4]。

图2 工艺流程图Fig.2 Process flow diagram

设备分选过程:

步骤1:注入悬浮液。将已经配好的悬浮液注入槽体底部,进而可以在浅槽内形成介质的平流层。悬浊液的存量与密度控制是利用电动闸板进行补充量与流速的调节,以保证悬浊液浓度维持在设定范围内;介质上升流是通过分选槽底部的介质漏斗完成,作用在于完成悬浊液的补充工作。

步骤2:当煤料进入分选槽之后,自然分层,那么在水流的作用之下,将上方的轻质杂质从溢流口排出,重产物下沉由槽内刮板沿脱水段经排料口排出[5]。

在该步骤的工艺要求中,为了使得物料分散的充分,可以借助上升流的作用,与此同时,能够排除分离出的杂物,减少杂物对齿轮、运输设备造成的干扰。

使用这套重介浅槽分选机可以实现大流量的煤料精选,效果显著,分选粒级宽,且设备占地面积小,也易于操作。在使用过程中,需要对以下参数严格控制:

(1)流量的控制。循环水的介入,会代入一定的水分,势必会影响悬浊液的浓度,另外,悬浊液的粘稠度会相应的增加。所以采用分流的方式将悬浊液进行分流,引入到稀介系统中。经过稀介系统回收的精矿返回至合格介质系统,从而排出细泥,实现了重介质悬浮液的净化。

(2)悬浊液密度的控制。悬浊液的制定浓度需要经过计算,根据实际过程中监测值,计算得到准确的定值。应该保证自动调节系统正常运行,这样才能保证悬浊液密度的稳定性。

实际上对于轻量杂质的分选,可以采用人工方式,自动控制的方式可以减少人员消耗,减少人员工作量,提高除杂的效率。另外,为了解决人工条件的弊端,自动机械手的设计可以代替人工,人工智能领域渗透在选煤技术中,是未来发展的一个趋势。

3 结 语

选煤厂除杂系统已经较为成熟,可以解决煤料除杂问题。随着信息时代的发展,选煤厂的自动化、智能化程度越来越高。尤其在人工智能发展发面,机械手的研究与应用将会大大降低人工工作量,进而降低劳务成本,提高选煤质量,达到客户的要求,可见,智能化的除杂工艺对于未来选煤厂的发展具有借鉴意义。