高速煤粉燃烧器大占比掺烧秸秆共燃烧试验研究

陈 隆,王乃继

(1.煤科院节能技术有限公司,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013;3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013;4.煤炭科学研究总院,北京 100013)

0 引 言

生物质是一种可再生的CO2中性能源,我国储量约为每年10亿t标煤[1],生物质直燃是一种高污染的燃烧方式[2],生物质大规模利用的技术路线之一是将生物质与煤混燃,既可以替代部分煤炭用量,减少碳排放,又可以有效降低大量秸秆焚烧产生的有害气体,减少污染,非常适合我国国情。生物质与煤掺混燃烧分为直接混烧和间接混烧,其中间接混烧是将生物质转变为生物质气进行燃烧,投资成本较高,生物质直接混烧投资成本低,无设备改造,应用较为普遍。国际能源署在2011年10月份统计,全球有214座燃煤生物质混燃电站,其中煤粉炉98座,循环流化床/鼓泡床102座,链条炉14座[3]。煤粉电站锅炉生物质直接混烧的工艺路主要包含共磨工艺,共管工艺,专用生物质燃烧器独立喷燃工艺,煤粉燃烧器独立喷燃工艺,除了专用生物质燃烧工艺外,生物质掺混占比均较低,为5%~10%[4]。GANG等[5]使用在线火焰形态检测工具分析某0.5 MW试验台掺烧时火焰特点,发现掺烧占比小于20%时,火焰稳定性较好,不随掺混占比变化,但生物质种类对着火点和火焰亮度有明显影响。顾玮伦等[6]利用功率10 MW的热态试验台架研究玉米秸秆和哈尔滨本地烟煤掺烧情况,发现当掺烧质量分数20%及以下生物质颗粒时,锅炉燃烧稳定,NOx排放降低40%,质量浓度达到312 mg/m3。此外,有关生物质和煤粉掺烧的燃烧特性实验室研究较多,主要利用热重分析仪或管式炉等设备进行混燃机理和污染物排放特性研究[7-8]。煤粉工业锅炉广泛应用于市政供暖和工业园区,容量一般不超过100 t/h(70 MW),围绕煤粉工业锅炉掺烧生物质粉的研究不多,李美军等[9]采用数值模拟的办法研究生物质粉和煤粉、兰炭粉在不同掺烧占比下的燃烧特点,表明高速煤粉燃烧器大占比掺烧生物质具有可行性。为了进一步研究煤粉和生物质粉在高速煤粉燃烧器中的掺烧行为,笔者以某6 t/h供热煤粉工业锅炉为研究对象,研究混合燃料在高速燃烧器中的燃烧特性和NOx排放特点。

1 燃料性质与试验装置

1.1 燃料准备

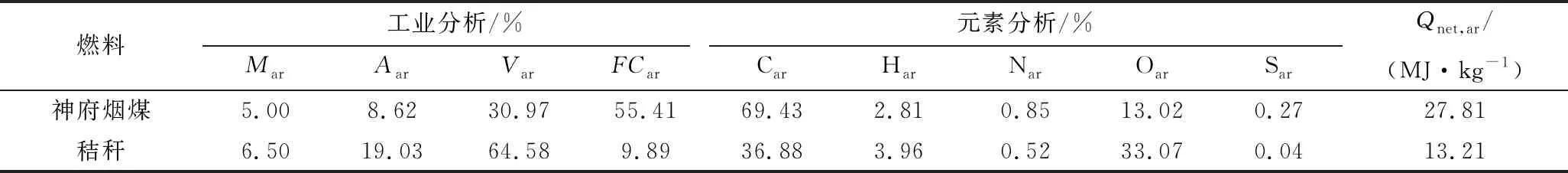

目前生物质与煤粉共燃在发电锅炉上使用较多,生物质热值的占比不超过20%,一般采用生物质和煤粉共磨的形式。试验采用神府烟煤和生物质颗粒先掺混后共磨的工艺流程,配制不同占比的煤粉和生物质粉混合燃料,经过粒度分析,生物质粉的粒度为0.20~2.00 mm,中位粒径1.0 mm左右,煤粉粒径较生物质细,表现为煤粉颗粒附着在生物质粉表面,煤粉和生物质的工业分析和元素分析(表1)。混合燃料在制粉厂生产,通过罐车运输到锅炉房,利用气力输送装置送入到燃料储仓。

表1 神府烟煤和生物质工业分析和元素分析

1.2 工程试验装置

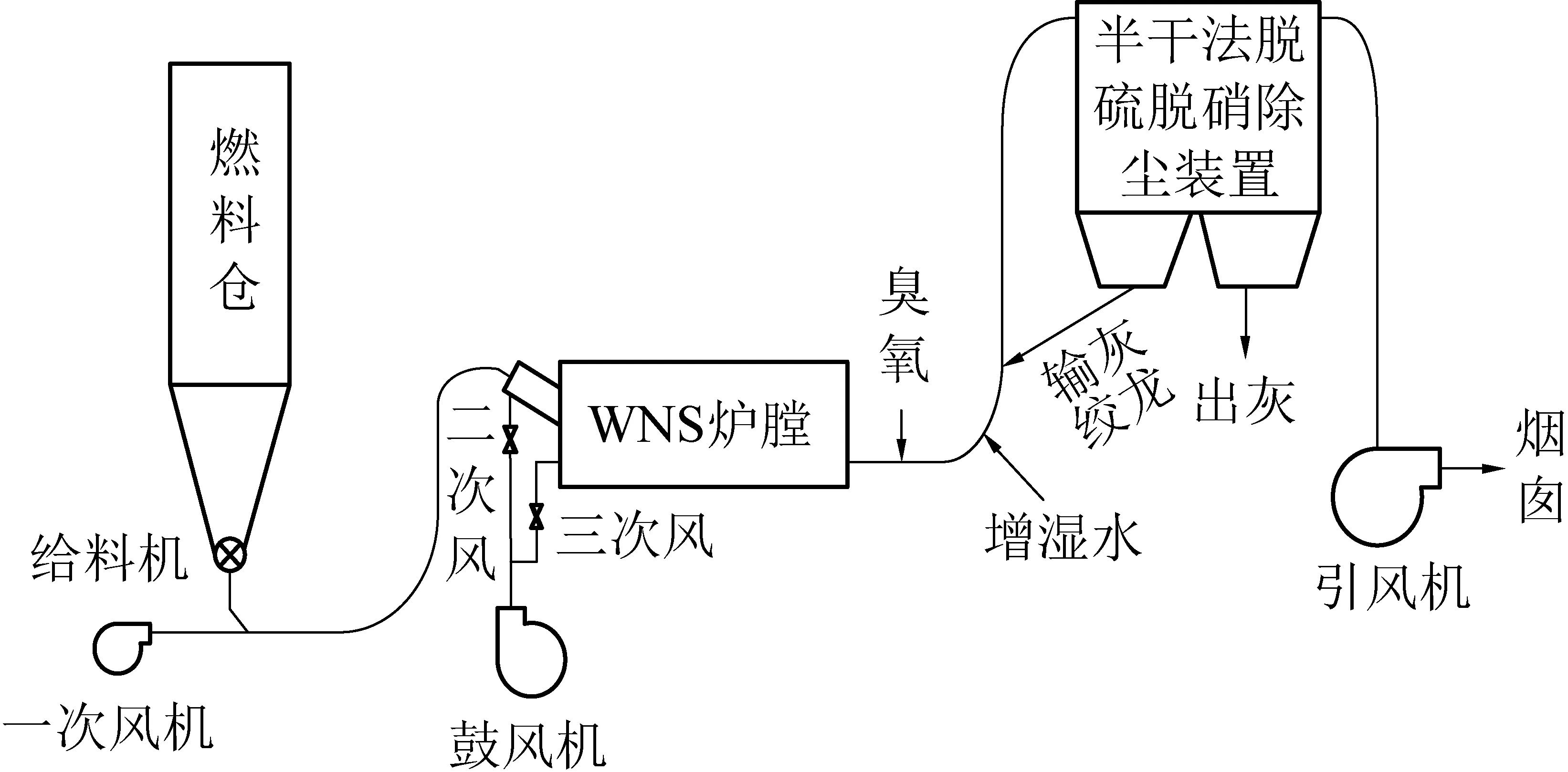

负荷6 t/h煤粉炉系统如图1所示,炉膛结构型式为WNS锅壳式,具体结构见文献[10],燃烧系统采用高速煤粉燃烧器[11],采用专用的供料设备,供料稳定,锅炉运行时氧含量波动范围±0.25%,因此可以忽略氧含量波动对污染物折算的影响,为了满足污染物的达标排放,采用SNCR炉内脱硝,同时采用臭氧氧化和半干法脱硫相结合的技术,锅炉最终达到超低排放,满足地方环保标准。

图1 6t/h煤粉炉掺烧生物质系统

1.3 高速煤粉燃烧器试验工况

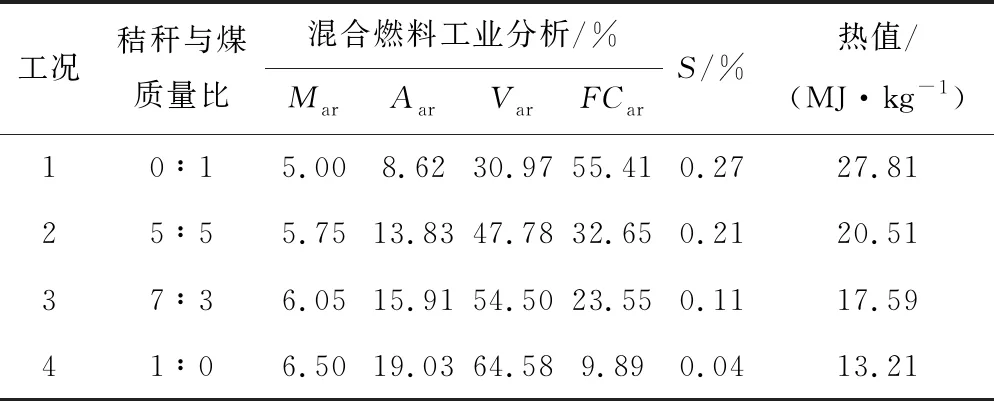

高连煤粉燃烧器试验工况见表2,掺混采用质量占比,其中工况1和工况4为纯煤粉和纯秸秆粉,工况2和工况3为大占比掺烧秸秆粉。

表2 6 t/h煤粉炉掺烧秸秆粉工况

由表2可知,当生物质秸秆掺混占比增加,混合燃料的热值逐渐降低,挥发分含量逐渐升高,从30.97%升高到64.58%,同时固定碳产率逐渐降低,含硫量也逐渐降低。燃料采用罐车配送,每种工况使用的燃料为1罐车,由于混合燃料密度不同,4种混合燃料的单车装载量为15~30 t,其中纯煤粉约为30 t,纯秸秆约为15 t,每种工况燃料的使用时间15~24 h,因此所测得数据具有普遍性。

2 试验结果与分析

2.1 燃烧稳定性分析

为节省成本,电站煤粉炉掺烧生物质粉时燃烧器几乎不做改动,导致掺烧的稳定性受到制约,核心原因是煤粉和生物质的着火和燃烧特性不同,二者混合之后燃料热值降低,燃烧器区温度降低。龙辉[12]认为从稳定着火和保证锅炉效率的角度出发,生物质掺混的热值占比5%~10%。芬兰 Fortum 公司在一台315 MW 四角切圆煤粉炉上混燃松树锯末,质量占比9%~25%[13]。卢洪波等[14]采用CFD数值计算工具,计算某600 MW 四角切圆煤粉炉掺混质量分数15%的生物质,炉膛出口温度降低50 ℃。也有学者通过改变燃烧方式,提高稳燃性能来提高生物质的掺混占比[15]。

高速煤粉燃烧器采用的浓相供粉技术、逆喷燃烧技术、预燃室燃烧技术均是从提高稳燃性出发所作的设计。其中浓相供粉技术可以有效降低煤粉气流着火热,逆喷燃烧技术作为一种先进的稳燃技术被推荐用于燃烧水煤浆[16]。预燃室燃烧技术可以在快速在狭小空间内建立高温区,促进燃料着火。高速煤粉燃烧器将3种稳燃技术结合在一起,已经研究的结果表明,燃烧器燃料适应性较广,可以使用神府烟煤、大同难燃烟煤[17]、兰炭及山东烟煤[18]。

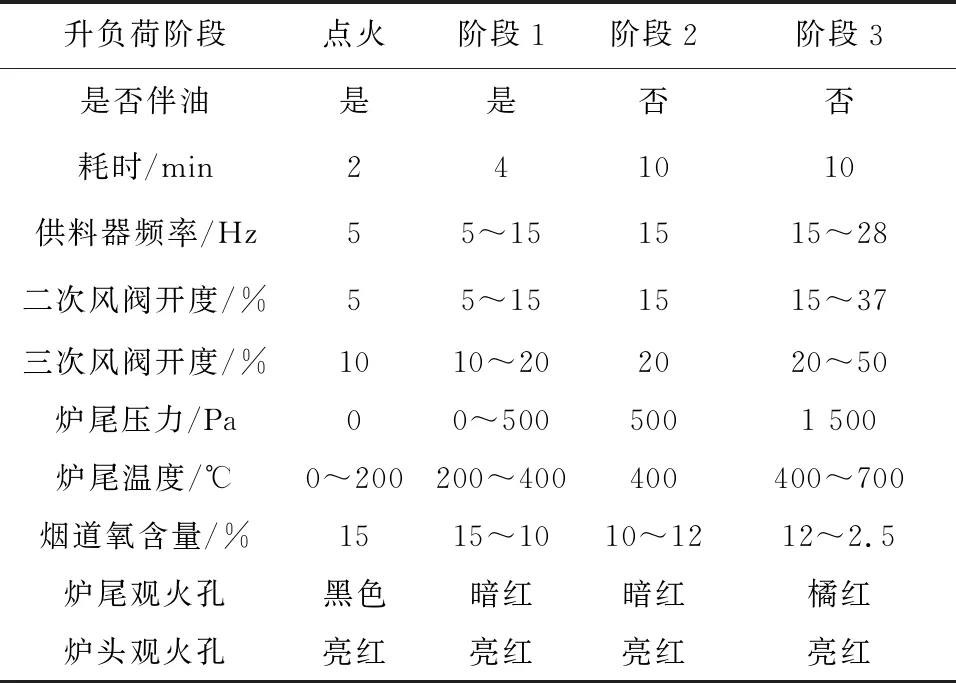

研究燃烧稳定性可以从燃烧空气动力场、回流区、燃料燃烧特性等方面进行机理研究,试验直接以工业试验进行研究,结合观火孔火焰颜色、炉尾温度、炉膛压力波动来表征燃烧稳定性。以工况4试验过程为例,点火和燃烧过程见表3。

表3 秸秆占比100%时锅炉点火升温过程

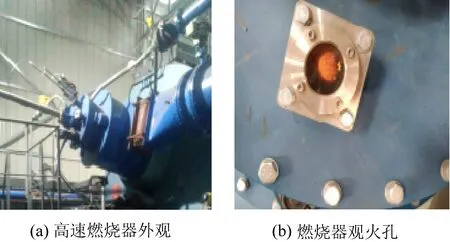

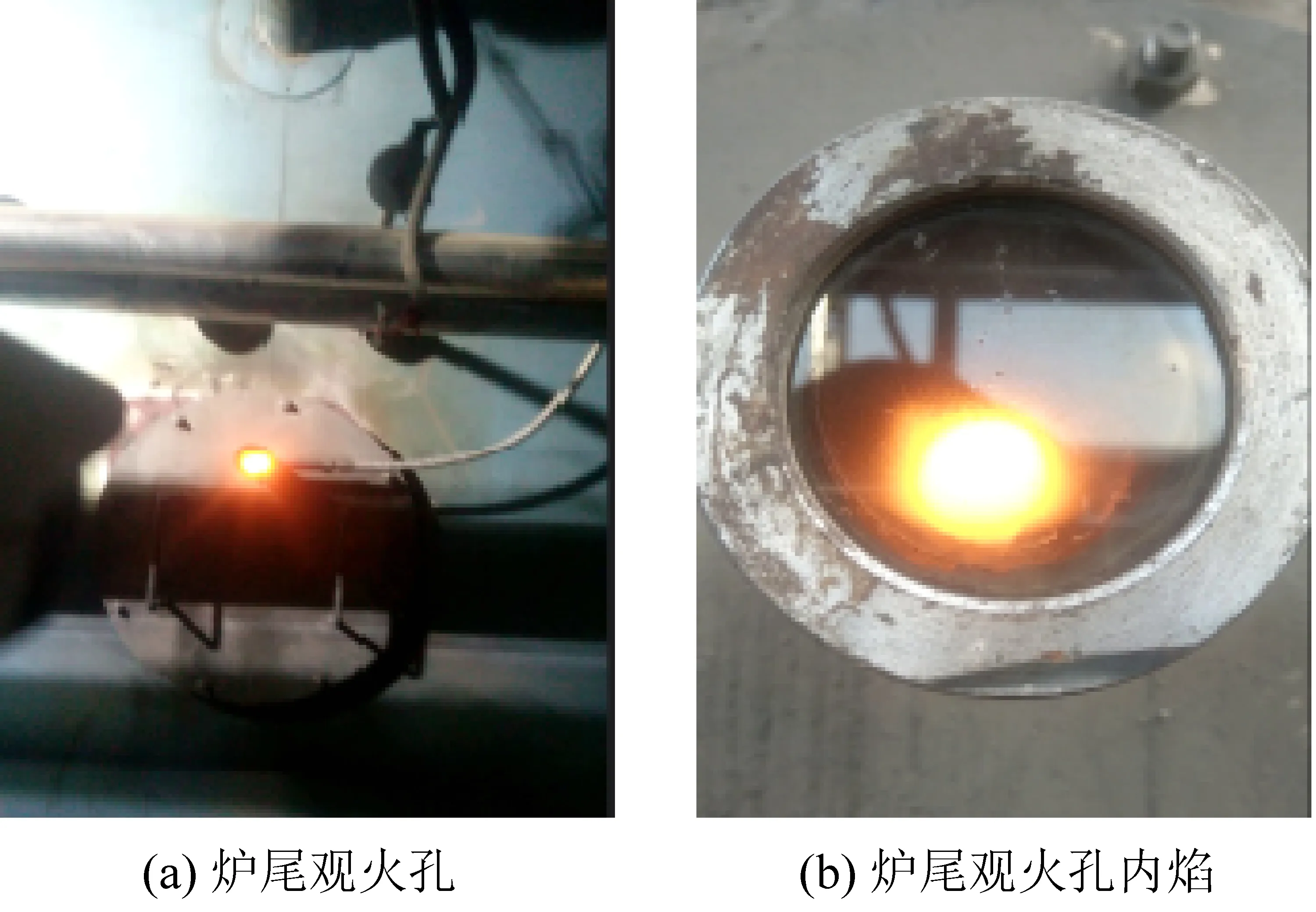

首先利用常规的柴油点火模式将预燃室温度迅速提高到700 ℃以上,时间小于2 min,黄莹[19]研究玉米秸秆与煤的混合燃料着火温度在265~271 ℃,且随掺混占比变化不大,因此700 ℃能够保证混合燃料在预燃室内及时着火。然后依次开启一次风机和给料器,炉尾温度逐渐升高至200 ℃,持续调整配风和供料器频率,当供料器频率到15 Hz左右时,炉膛温度达到400 ℃,此时炉头火焰亮红色,炉尾火焰暗红色,停油。观察炉头火焰稳定,呈现橘红色,炉尾火焰依然为暗红色,这是因为二次风量较小,火焰集中在燃烧器内,从高速燃烧器喷射出的火焰速度低,火焰短。继续提高负荷,加大二次风,炉尾火焰逐渐变为亮红色,说明随着给料量和二、三次风量增加,炉膛内火焰长度增加,炉尾压力升高到1 500 Pa,燃料和空气在炉膛内充分混合图2和图3分别是燃烧器和炉堂尾部火焰情况。值得一提的是,锅炉运行一段时间后,炉头观火孔镜片内表面结露,而工况1~3没有这种现象,表明纯生物质燃烧产生的水蒸气含量较多。

图2 阶段3燃烧器观火孔火焰

图3 掺混占比对NOx影响

2.2 高速燃烧器掺烧秸秆NOx排放研究

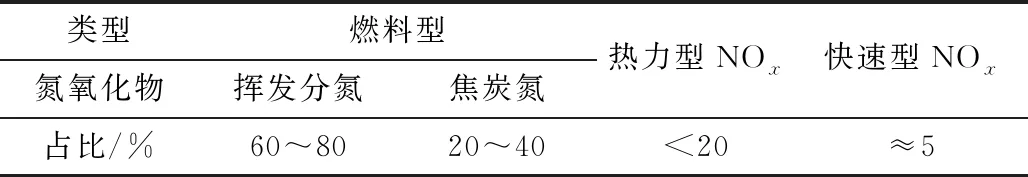

煤炭及生物质等固体燃料燃烧生成的氮氧化物包括热力型NOx、燃料型NOx和快速型NOx,以燃料型NOx为主,质量分数为75%~90%,热力型NOx质量分数小于20%。燃料型NOx中又以挥发分氮占主要部分,焦炭氮20%~40%(表4)。

表4 氮氧化物类型

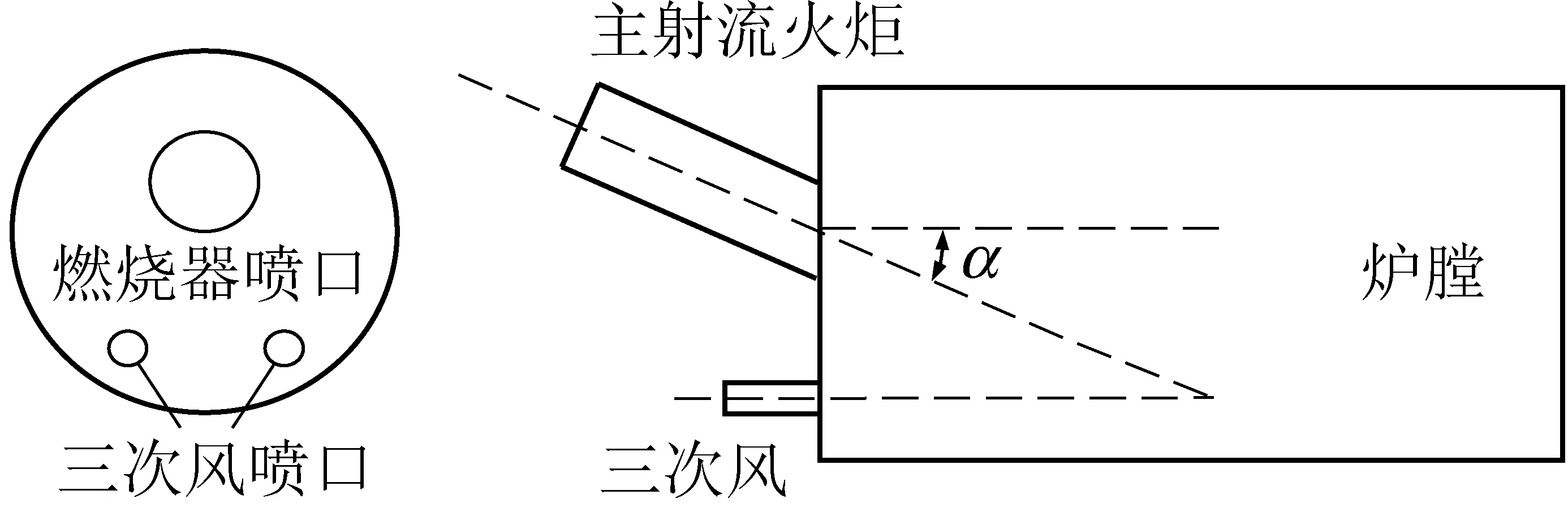

空气分级技术是一种比较成熟的低NOx燃烧技术,控制煤粉炉燃烧器区过量空气系数为0.7~1.0,产生还原性的气氛,还原挥发分N分解产生的HCN和NH3,该技术适合于挥发分含量高的烟煤[20]。在高速燃烧器的基础上,程晓磊[21]、研究表明深度空气分级技术可以降低50%~60%的NOx初始排放质量浓度。对于WNS锅炉而言,其低氮燃烧研究则主要围绕燃气燃烧器的应用展开,综合了燃料分级、烟气再循环和空气分级等技术,尚未有WNS锅炉粉体燃料低氮燃烧的相关报道。6 t/h煤粉炉试验平台采用的空气分级燃烧技术,在燃烧器下方布置三次风喷口,通过调节二次风阀和三次风阀来调整二三次风量。

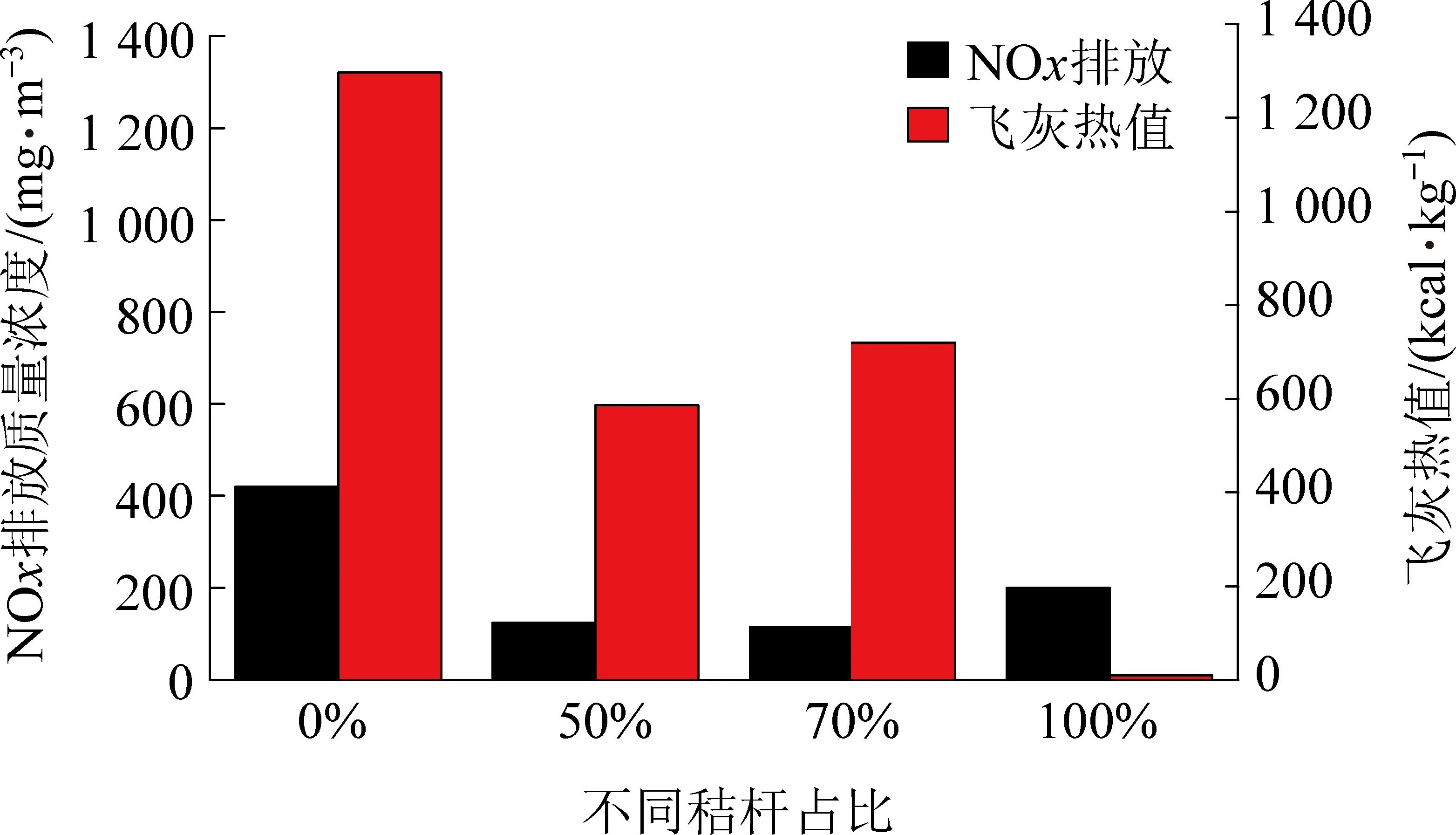

2.2.1 秸秆掺烧占比对NOx影响

对相关的文献进行研究发现,当生物质的掺混占比提高,NOx排放降低。目前普遍认为是生物质中的挥发分在较低温度下迅速大量的析出,并与煤粉抢氧燃烧,在局部燃烧区域形成贫氧区,能有效限制中间产物向NOx转化,而且挥发分析出后所形成的焦炭具有较高的孔隙率和活性,可促使NO的分解还原。图5为在额定负荷,三次风占比达到50%深度空气分级条件下,锅炉出口NOx初始排放质量浓度的折算值(O2体积浓度=9%)。由图5可知,秸秆大占比掺混对NOx具有明显降低作用。使用神府煤粉时,锅炉氮氧化物质量浓度最低只能达到410 mg/m3左右,并且飞灰热值达到了5 525 kJ,大占比掺混秸秆,如工况2和3,NOx初始排放可降低到110~120 mg/m3,此时飞灰热值在2 511~2 930 kJ。工况4时,NOx初始排放质量浓度为200 mg/m3,此时飞灰几乎无热值。

α—主射流火焰与炉膛中心轴夹角

图5 掺混占比对NOx影响

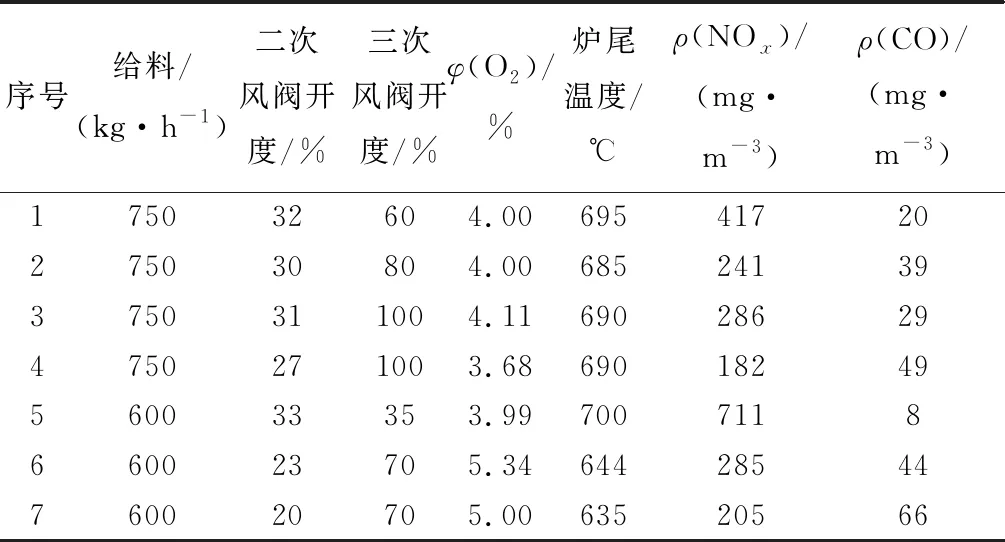

2.2.2 空气分级对NOx影响

以50%占比的秸秆为燃料,研究空气分级对NOx和CO的影响。序号1—4给料为21 Hz,给料量达到750 kg/h左右,通过调整二三风阀开度,降低二次风量,增加三次风量,在维持氧含量(测点在引风机前)小范围变化的前提下,NOx质量浓度排放从417 mg/m3降低到182 mg/m3,CO质量浓度仅从20 mg/m3增加到29 mg/m3。从序号3和4的试验可以看出,二次风量对NOx的影响是关键性的,当阀门开度从31%降低到27%时,NOx排放降低幅度可到了36%。同样的规律在序号5—6的试验中也体现出来。说明当煤粉掺烧秸秆时,主燃区配风量在CO和飞灰残碳可接受的范围内时必须尽量降低。当二次风过量空气系数大于0.5时,即便锅炉出口总氧量为低氧时,NOx排放质量浓度依然达到了711 mg/m3。实施空气分级之后,NOx质量浓度降低到了205 mg/m3,降幅达到了71%,但同时也必须考虑到三次风量加大导致炉尾温度降低,CO含量升高的实际情况,需要综合考虑。

表5 空气分级对NOx和CO 影响

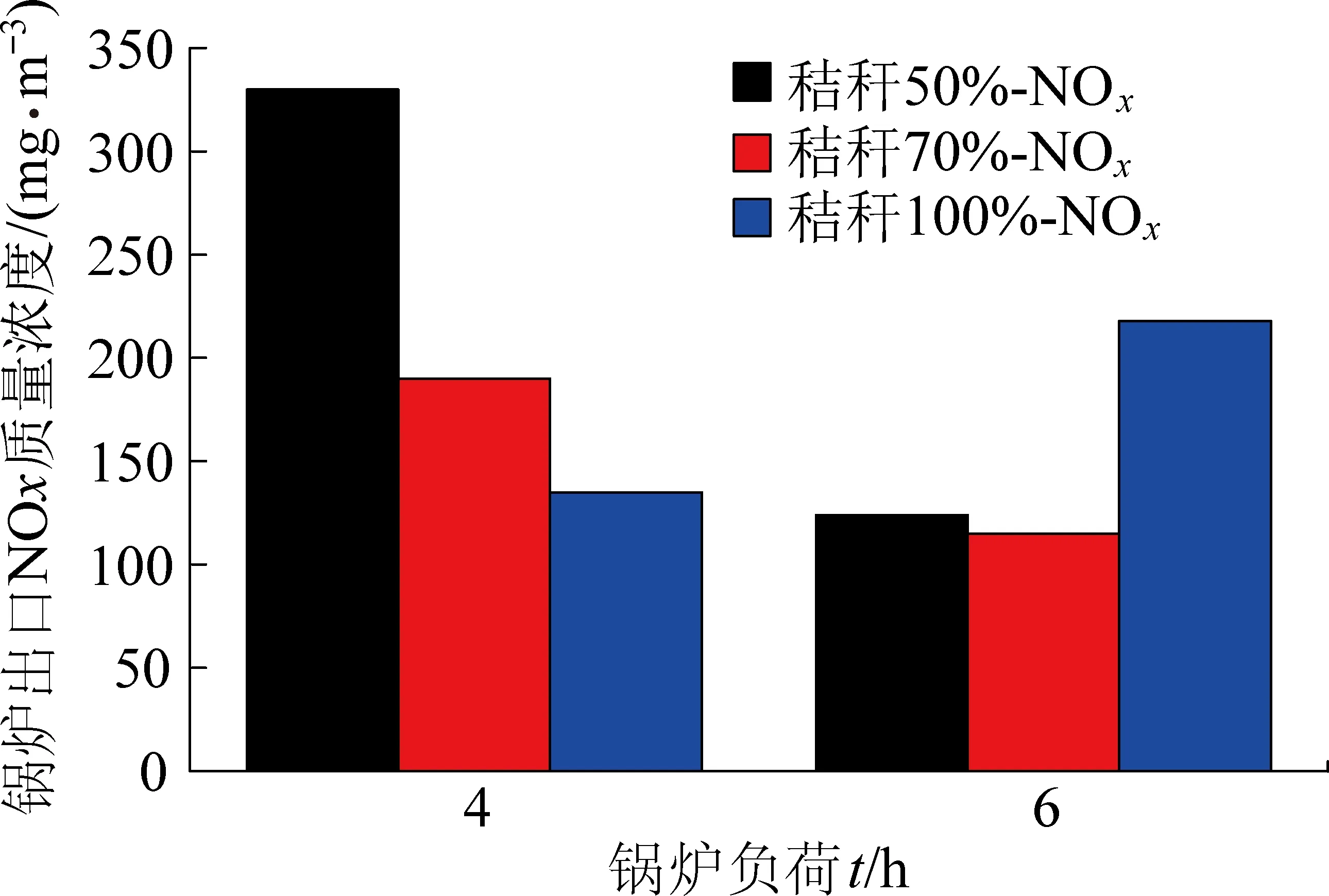

2.2.3 锅炉负荷对NOx影响

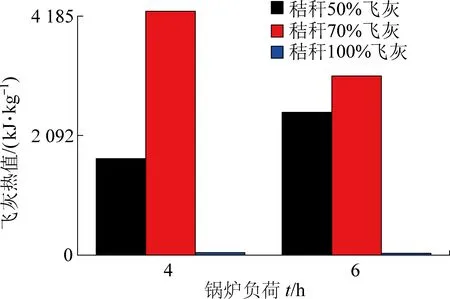

锅炉负荷变化对燃烧的影响十分明显,直接表现在炉膛温度变化和配风量调整。实际运行时,煤粉锅炉高负荷条件下,空气分级的低氮和燃烧效果要优于中低负荷,这是被空气分级程度、锅炉燃烧器安全运行等综合因素所限制。工业锅炉面临多变的负荷情况,有必要研究负荷对掺烧排放的NOx影响。选取4 t/h和6 t/h两种负荷,炉尾温度分别为650 ℃和700 ℃,结果如图6和图7所示。采用生物质掺混占比50%的混合燃料,氮氧化物排放质量浓度从低负荷时330 mg/m3降低到高负荷时124 mg/m3,降幅达到62%,飞灰热值从1 356 kJ/kg升高到2 498 kJ/kg,升幅则为48%;当采用生物质掺混占比70%的混合燃料时,氮氧化物排放质量浓度从低负荷时的190 mg/m3降低到高负荷下的115 mg/m3,飞灰热值也从低负荷时候4 269 kJ/kg降低到高负荷时的3 135 kJ/kg;当使用纯秸秆时,飞灰热值均为0,氮氧化物质量浓度则从135 mg/m3升高到218 mg/m3。因此说明,当生物质掺混占比在50%和70%时,高负荷下燃烧和NOx排放情况总体上由优于低负荷,但是对于纯秸秆粉,高负荷时NOx排放增加,这是由于炉膛温度升高,热力型氮氧化物生成量增大,但负荷对飞灰热值影响不大,主要是由于生物质中固定碳含量较少,热损失可以忽略。

图6 锅炉负荷对NOx影响

图7 锅炉负荷对飞灰影响

3 结 论

1)高速燃烧器稳燃性能优良,对生物质掺混占比为50%、70%及100%的秸秆粉的混合燃料均有良好的稳燃性能。

2)秸秆粉掺烧的占比越大,在深度空气分级时低氮效果和燃烧效率得到越佳。当秸秆掺烧占比为50%和70%时,NOx初始排放质量浓度在110~120 mg/m3,飞灰热值在2 511~2 930 kJ/kg;当秸秆占比为100%时,NOx初始排放质量浓度控在200 mg/m3左右,此时飞灰热值为0。

3)当锅炉负荷从4 t/h提高到6t/h,生物质掺混占比50%时NOx排放质量浓度从330 mg/m3降低124 mg/m3,生物质掺混占比70%时NOx排放质量浓度从190 mg/m3降到115 mg/m3,纯秸秆粉则表现为NOx提高,排放质量浓度从135 mg/m3提高到218 mg/m3,热损失q4很小,可以忽略。

4)二次风是影响NOx排放的决定性因素,秸秆占比50%时,给料量为750 kg/h时,二次风阀开度为从32%降低到27%,三次风阀开度从60%提高到100%,氮氧化物从质量浓度417 mg/m3降低到182 mg/m3;给料量为600 kg/h时,二次风阀开度由33%降低到20%,三次风阀开度从35%提高到70%,氮氧化物质量浓度从711 mg/m3降低到205 mg/m3。