液压支架用乳化液泵站同步供液方案的优化

王军平

(阳煤集团寿阳开元矿业有限责任公司,晋中 寿阳 045400)

液压支架是煤矿井下支护作业的核心,其工作的稳定性和可靠性直接决定了井巷道支护的安全性。液压支架在工作过程中的移架、升架等动作均由乳化液泵站控制,由于综采面液压支架组数量多、动作频繁,因此对乳化液泵站的供液需求要求高,目前常用的乳化液泵站的最大额定流量约为600 L/min,无法满足井下多液压支架同时动作的需求,因此为了提高支架组动作的一致性,通常将多个乳化液泵站进行并联供液。但在实际使用的过程中发现,由于缺乏统一的控制系统,导致两个乳化液泵站在供液是存在着较大的随意性,使液压支架的调节流量波动大、供液稳定性极差,给井下的支护安全带来了较大的隐患。

本文结合开元公司9714综采工作面井下液压支架的供液实际需求,提出了一种新的多泵站并联供液方案,通过使电磁铁推动进液阀在排液阶段进行一定的延迟,实现乳化液泵站在出口位置流量的主动调节,从而实现对多泵站并联供液时的自动调节,满足供液稳定性的需求,根据实际应用表明,新的供液方案能够将供液过程中的流量波动降低57.1%,对于提升多乳化液泵站供液稳定性、提升井下液压支架运行安全具有十分重要的意义。

1 泵站同步供液方案

在传统的供液系统中,矿山生产企业只是将两个泵站简单的进行并联并应用于供液,因此无法对供液过程中两个泵的供液流量进行调节,因此结合乳化液泵站的供液流程和实际需求,提出对控制系统进行优化,利用电磁铁推动进液阀在排液初期进行短暂的停顿,确保进入到泵站柱塞腔的乳化液完全流回到油箱内,使流经排液阀的乳化液流量降低,实现在泵站出口位置流量的自动调节,避免供液过程中出现过大的波动[1]。

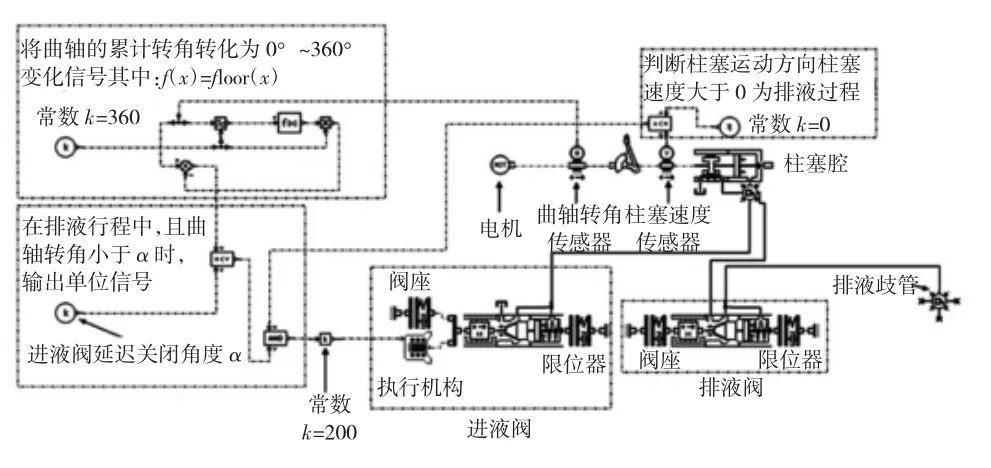

为了验证该供液方案的有效性,以开元公司9714综采工作面BRW400型乳化液泵站为研究对象,以AMESIM仿真分析软件为基础,对不同供液方式下的供液稳定性进行研究,该供液系统仿真分析模型如图1所示[2]。

图1 供液系统仿真分析结构示意图

为了确保仿真分析结果的准确性,系统在定义各元器件的参数时,按照该乳化液泵站的实际参数来定义,活塞缸的直径设置为40 mm,活塞杆的行程为66 mm,进液阀的阀芯直径为39 mm,阀芯的等效质量为139g,弹簧刚度为1.4 N/mm,弹簧预压缩量为0.5 mm,排液阀的阀芯直径为34 mm,阀芯的的等效质量为79g,弹簧刚度为27 N/mm,弹簧预压缩量为2 mm,同时为了对供液过程中的供液情况进行调整,在系统中设置了一个容积为25 L,预充气压力为8 MPa的囊式蓄能器。

在仿真分析时,在曲轴和柱塞之间设置一个线性速度传感信号[3],然后再进液阀发现的左侧增加一个电磁阀控制器,用于控制进液阀芯能够按不同的速度进行关闭,从而模拟泵站供液时的延迟供液,实现对供液稳定性的智能调节。

2 同步供液方案仿真

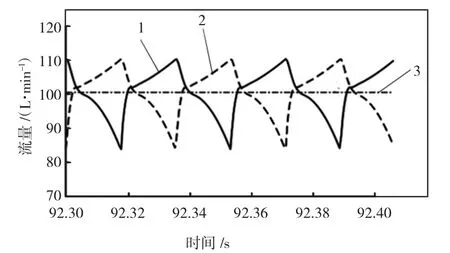

为了对不同供液方案下的供液稳定性进行验证,利用AMESIM仿真分析软件[4],对两种不同供液方案进行验证,假设液压支架组所需的供液量为200 L/min,方案I是传统情况下两者等量供液(每个泵站均按100 L/min)方案,方案II为新的流量自调节供液方案。方案I供液情况下的仿真分析结果如图2所示。

图2 等量供液方案下仿真分析结果

由图2分析结果可知,在等量供液方案下,2台乳化液泵站的平均供液流量为100.52 L/min,能够满足液压支架的供液需求,但2台泵的瞬时供液流量在84~112L/min之间变化,存在着较大的波动,因此会导致供液系统出现较大的振动冲击,影响供液安全性。

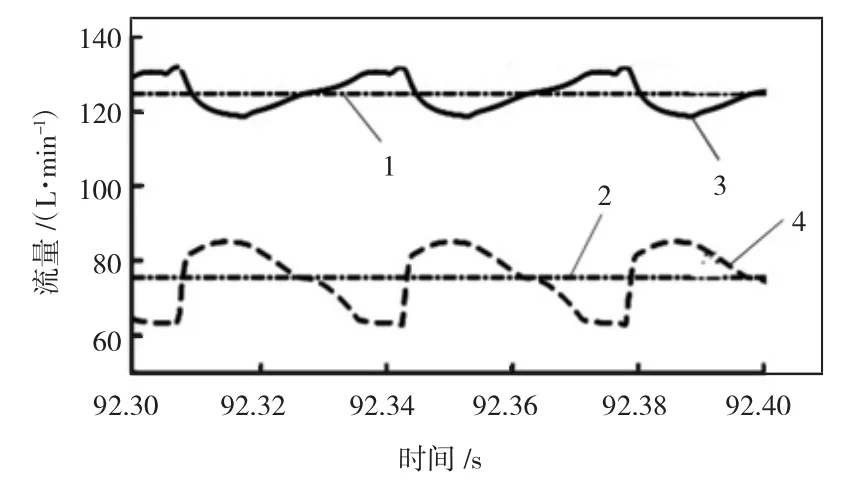

流量自调节方案下的供液方案仿真分析结果如图3所示。

图3 流量自调节方案下仿真分析结果

由图3分析结果可知,在流量自调节控制下系统的总供液量约为200.24 L/min,满足9714综采工作面液压支架的供液需求,泵1和泵2的进液阀进行了延迟控制,使泵1的平均输出流量为123.62 L/min,泵2的平均输出流量约为76.46 L/min,由于两种供液流量存在着一定的差异,使油液在流动过程中的冲击显著降低,提升支架调节时的稳定性。

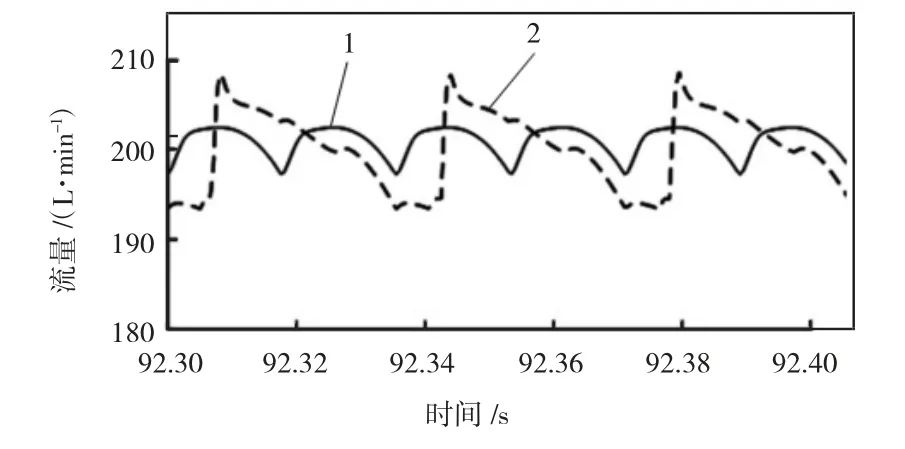

两种供液方案下的供液总量变化情况如图4所示。

图4 不同供液方案下流量变化曲线

由图4可知,在方案2的情况下输出的瞬时流量在196.5~202.5 L/min之间波动,而方案1情况下输出的瞬时流量在192.5L/min~206.5L/min之间波动,由此可知,在新的控制方案下,能够将供液过程中的流量波动降低57.1%,对于提升多乳化液泵站供液稳定性、提升井下液压支架运行安全具有十分重要的意义。

3 结论

针对开元公司9714综采工作面液压支架用乳化液泵站组并联供液时所存在的流量波动大、供液稳定性差的现状,提出了一种新的多泵站并联供液新方案,根据仿真分析表明:

1)利用电磁铁推动进液阀在排液初期进行短暂的停顿,确保进入到泵站柱塞腔的乳化液完全流回到油箱内,使流经排液阀的乳化液流量降低,能够实现在泵站出口位置流量的自动调节,避免供液过程中出现过大的波动。

2)方案1和方案2均能够保证液压支架工作过程中的总供液量,但方案1瞬时流量变化大,因此会对供液系统产生较大的冲击,影响供液稳定性。

3)新的供液方案能够将供液过程中的流量波动降低57.1%,对于提升多乳化液泵站供液稳定性、提升井下液压支架运行安全具有十分重要的意义。