考虑多影响因素精密机床主轴轴承试验台研制*

王铁映,朱 强,袁 峰,秦东晨

(郑州大学机械与动力工程学院,郑州 450001)

0 引言

随着精密机床主轴向着高精度、高效率等方向发展,精密机床主轴关键部件—轴承直接影响着机床主轴的加工精度、加工零件表面的质量、振动等。因此,对精密机床主轴轴承提出了更高的要求。为了对主轴轴承的影响因素提供相关实验数据的支持,对精密机床主轴轴承进行试验台架的设计以及试验研究必不可少。目前有关精密机床主轴轴承试验研究的报道不少,但是大多数研究仅仅存在于单一工况,如可变预紧力、转速、外载荷等条件,文献[1]提出了一种偏心型预紧机构;文献[2]研制了预紧力可智能控制高速加工电主轴,并研究了预紧力对主轴刚度的影响;文献[3]基于压电陶瓷的电主轴轴承预紧可调节装置进行研究。把多因素合并考虑并进行试验台设计与试验研究的情况少见于报道。鉴于此,通过模拟精密机床主轴的实际运行工况,本文研制了一台精密机床主轴轴承试验台,该试验台能够在不同预紧力、转速、外载荷、轴承安装方式等工况条件下,对影响主轴轴承精度保持性的原因进行试验探究。

1 试验台主要技术要求

根据精密机床主轴轴承实际运行工况,试验台应满足如下技术要求:被测试的轴承型号为滚动轴承7006C(p4精度),内径为30 mm,外径为55 mm;主轴转速可调节范围为200~5600 r/min;转速的大小可以通过变频器控制;最大径向载荷为300 N、最大轴向载荷为200 N并且连续可调;对机床主轴轴承施加预紧力调节范围为200~1500 N;轴承的润滑方式采用脂润滑的形式,采用水冷却系统对试验台进行循环冷却。同时,本试验台还可以实现二联成对轴承“背对背”以及“面对面”的安装方式,系统可以在线监控轴承的工作状态,控制各项参数[4-5]。

2 试验台技术方案

2.1 主体结构

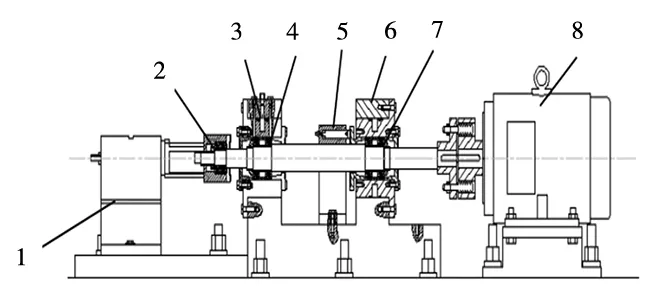

试验台总体尺寸长1100 mm×380 mm×250 mm,由试验台主体、驱动系统、冷却系统、预紧力控制系统以及外载荷作用系统等组成(见图1)。试验台主体主要由试验主轴、试验轴承、加载轴承、套筒、箱体基座等组成[6-7]。为了模拟机床主轴真实运行工况,试验台设计成如机床主轴形式,最前端为外加载荷作用的加载轴承,两对测试轴承位于试验台箱体内部,试验台径向切削加载原理如图2所示。

1.压电加载组件 2.加载头组件 3.冷却循环水槽 4.主轴前端被测轴承 5.预紧压电加载组件 6.箱体基座 7.主轴后端被测轴承 8.电机图1 试验台结构图

图2 试验台径向切削加载原理图

在加载端受径向切削力最大为300 N,算得FA=300 N,FB=403 N,FC=103 N;其中,FA为最大径向切削力;FB、FC为基座的作用反力。

2.2 预紧力及外载荷的施加

常用外加载荷方式有机械加载、液压加载、电加载等方式。机械加载结构简单、成本低,但如果轴承运行时间长且运行过程中载荷经常发生变化,机械加载则很难实现连续加载和自动加载。液压加载以电机作为动力源,控制阀门的变化来改变液压油流动的大小和方向,达到加载的目的。液压加载连续性和自动性较好,但是也面临着维修维护困难、使用不方便、油液渗漏等缺点。

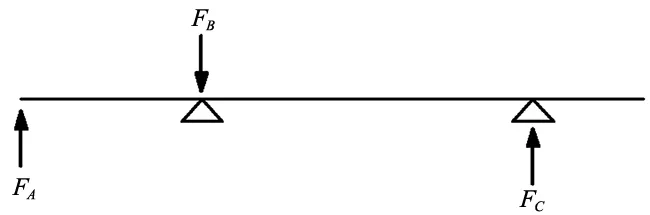

本试验台采用封装型压电陶瓷电力加载的形式,对精密机床主轴进行预紧力的调节以及外加载荷的施加。预紧力调节端通过采用沿轴向对称分布的三个封装型压电陶瓷(型号pst150/40 /vs10)对机床主轴进行可变预紧力的调节;加载端同样采用封装型压电陶瓷(型号为pst150/40/vs15),径向、轴向各用一个封装型压电陶瓷进行可变外载荷的施加。预紧以及加载端的压电陶瓷共用一套压电陶瓷驱动电源驱动(见图3)。

图3 压电陶瓷预紧力加载示意图

2.3 主轴轴承安装方式

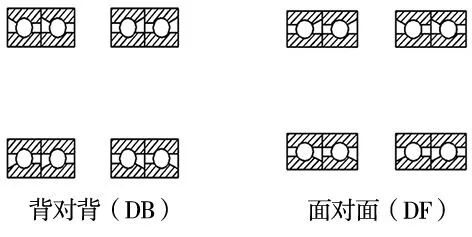

机床主轴按照轴承的类型可以分为滚动轴承、液体轴承、气体轴承和磁悬浮轴承等类型。其中,角接触滚动轴承具有高精度、高极限转速、以及可以同时承受轴向以及径向载荷等众多的优良特性,被广泛应用于机床主轴轴承的支撑[8]。高速机床主轴轴承配置方式有多种,例如单列、二联、三联。为了提高主轴的旋转精度以及刚度,常用二联中成对串联的安装方式,二联成对串联有背对背(DB)和面对面(DF)(见图4)的方式。轴承配置方式的选定对主轴整体的性能有着重要的影响。本试验台可以从不同的安装方式对机床主轴轴承性能影响的作用规律展开试验研究[9]。

图4 成对串联轴承安装形式

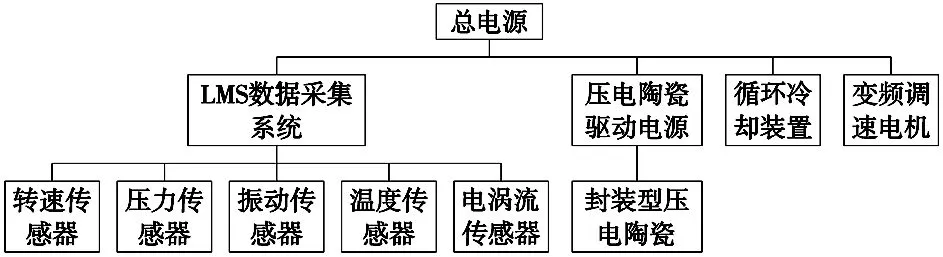

2.4 数据采集及控制系统

试验所需采集的数据有:试验台主轴的转速、预紧载荷以及外载荷的大小、主轴的振动、轴向跳动、以及主轴轴承的温升。这些数据由相应的传感器经LMS采集系统送入计算机,并进行数据的处理与显示。为测量轴承的温度与振动,采用铂电阻温度传感器以及加速度振动传感器。温度传感器安装在箱体和套筒合并加工的孔中,方向与竖直方向呈20°夹角,紧贴于轴承外圈。为测量主轴的转速和径向、轴向跳动,采用电涡流转速以及电涡流振动传感器;为测量压电轴承预紧力以及径向、轴向载荷的大小,采用微型的压力传感器。试验台整体控制由LMS控制系统、变频调速系统、压电加载控制系统以及冷却循环系统组成(见图5)。

图5 电气控制系统结构框图

3 试验台关键零部件有限元分析

3.1 轴承刚度的理论计算

在预紧力F作用下,角接触轴承预紧之后的接触角α与预紧前接触角α0之间的关系为:

(1)

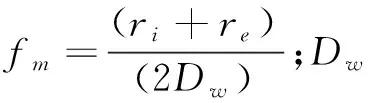

本文主轴采用的是滚动轴承7006C,初始接触角为15°,α可以根据相关参数求解算出[10]。再通过式(2)、式(3)算出轴承的轴向刚度kα和径向刚度kr:

(2)

(3)

Fa=1.22Frtanα

(4)

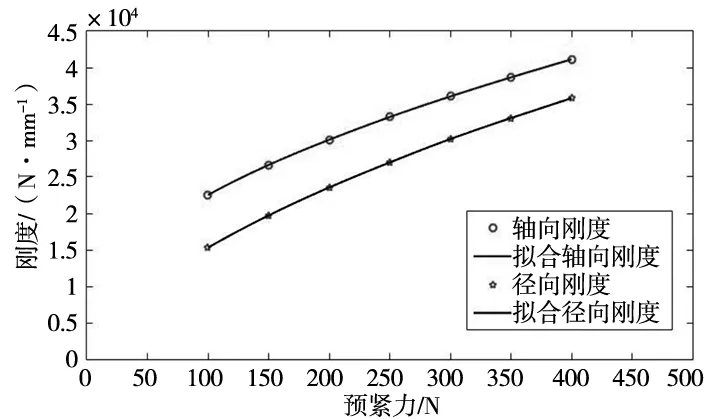

利用MATLAB编写相关的程序,计算出在不同的预紧力作用下轴承的轴向刚度和径向刚度。如图6所示,轴承的轴向刚度和径向刚度,随着轴承预紧力的增加而增加。

图6 预紧力与轴承刚度的关系

3.2 轴系模型的建立及模态分析

求得轴承预紧力和主轴轴承刚度关系之后,利用ANSYS Workbench 对轴系进行建模仿真计算。ANSYS中,通常将轴承模拟成弹簧单元,在两端轴承安装处径向、轴向支撑处均简化成4个支撑的弹簧单元。根据轴承在不同预紧力下所计算的刚度值,设置好后进行网格划分如图7所示。

图7 轴系有限元模型

3.3 固有频率分析

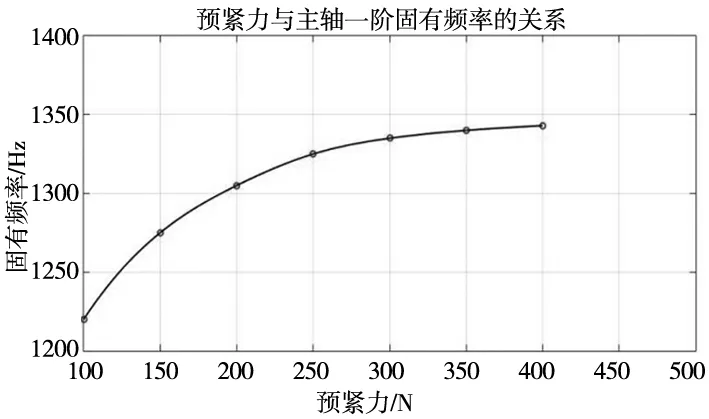

在不同预紧力作用下轴承具有不同的轴向和径向刚度,进而对轴系固有频率有不同的影响。首先,计算出轴承在不同预紧力下轴承径向刚度和轴向刚度的值,再利用有限元软件计算出不同预紧力条件下轴系的固有频率。如图8所示,轴系的一阶频率随着轴承预紧力的增大而增大。从而得出,随着轴承预紧力的增大,轴系的固有频率增大,为主轴临界转速的分析和预紧力大小的选择,提供一定的理论支持。

图8 预紧力与主轴一阶固有频率的关系

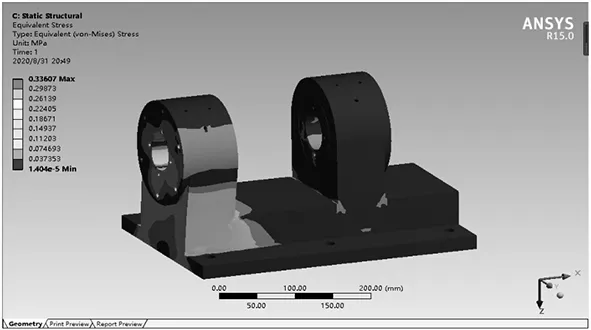

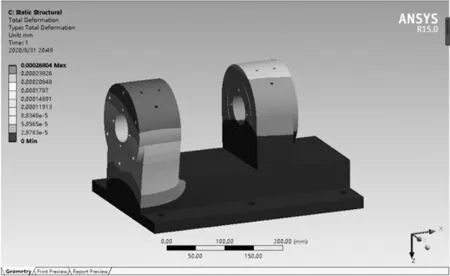

3.4 基座零部件应力仿真

在ANSYS中,对套筒和箱体进行整体分析。对箱体和套筒连接面进行固定约束,受载体材料选用45钢,材料密度ρ=7850 kg/m3,弹性模量E=2×1011Pa,泊松比为μ=0.3。在SolidWorks建立三维模型,并导入到ANSYS Workbench当中,定义材料属性、划分网格。并根据实际情况,对基座和套筒施加载荷和约束条件,基座和套筒通过螺栓连接,接触面施加绑定约束,基座底面施加固定约束[11]。主轴在切削中主要外载荷是切屑力,基座套筒变形也主要发生在径向。因此,在套筒内圈沿着径向对前套筒和后套筒内部分别施加403 N和103 N的径向轴承载荷,添加完载荷之后,根据需求,在求解结果中添加应力、变形的求解,求得结果如图9、图10所示。

图9 基座套筒受载应力分布图

图10 基座套筒受载变形分布图

由图可知,最大的应力应变,发生在套筒承载区的边缘,最大应力为0.336 MPa,远小于抗拉和屈服强度;最大的变形量为0.000 26 mm。基座两圆孔的的圆柱度为5 μm;基座和套筒内孔的圆跳动为5 μm、圆度为2 μm、内孔表面粗糙度为0.4Ra,其余表面为1.6Ra;套筒和基座采用H4/g4间隙配合的形式,装配在无尘、恒温的条件下进行。参照机床设计手册[12],符合精密级机床床身设计要求。

4 结束语

本文设计了一种多工况精密机床主轴轴承试验台,该试验台可模拟机床主轴实际运行工况,进行可变外载荷、可变预紧力、可变主轴轴承安装方式、可变转速等条件下的试验。试验过程中,转速可以通过变频器进行无级调节;预紧力和外载荷的大小通过压电陶瓷驱动电源进行调节。此外,对试验台主轴以及支座进行了仿真分析,结果均满足设计要求。该试验台设计合理,达到了预期的设计目的,可为不同工况精密机床主轴轴承提供有利的实验测试和数据支持。