钛合金超声椭圆振动铣削残余应力有限元仿真*

申 奥,牛雪梅,闫献国,陈 峙,黄 尧,樊佳琪,孟 宇

( 太原科技大学 a.机械工程学院; b.电子信息工程学院,太原 030024)

0 引言

钛合金具有低密度、高强度以及良好的抗腐蚀能力等特点,广泛地应用在航空航天领域[1]。由于钛合金本身的低热传导特性,导致在机加工中产生较大的残余应力[2]。残余应力的存在会降低钛合金疲劳强度、引起应力腐蚀和导致工件变形[3]。研究表明,相比于传统切削,超声振动切削能够有效地减少切削残余应力[4]。罗海泉等研究了在径向方向给工件施加超声振动时,铣刀进给速度和超声振幅对切削力的影响[5]。王明海等通过ABAQUS软件研究了超声振动参数和切削参数对钛合金加工表面残余应力的影响,并通过试验验证了仿真结果的准确性[6]。许东辉等通过有限元软件研究了在相同切削参数下,传统切削、横向振动切削和纵向振动切削对表层残余应力的影响[7]。何俊等运用有限元软件研究了椭圆轨迹参数:振幅、振动频率和相位差对TC4钛合金铣削加工过程中切削热的影响[8]。

从目前的研究来看,由于超声椭圆振动切削技术系统的复杂性[9],实验中的残余应力难以测量,主要运用有限元技术进行模拟仿真,但目前的研究主要是针对二维有限元模型的仿真,在三维残余应力模型方面的研究较少,本文运用有限元方法研究超声椭圆振动切削技术中进给方向上的振动参数和切削参数对工件残余应力的影响。

1 Ti6Al4V超声椭圆铣削有限元模型

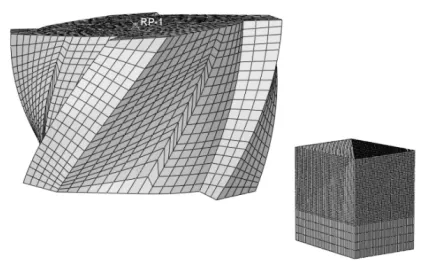

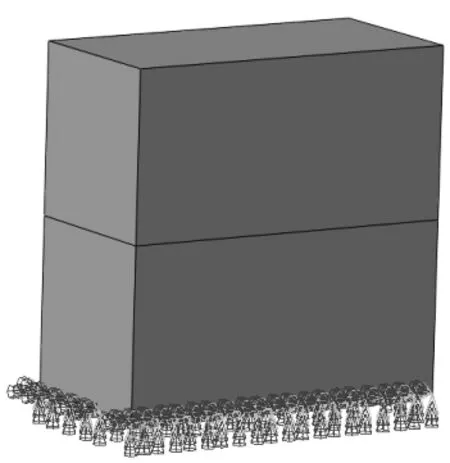

采用硬质合金YG8刀具,通过三维软件对铣刀和工件进行建模,铣刀和工件模型如图1所示。其中铣刀直径为φ8 mm,前角为10°,后角为15°,为了提高计算时间,减小网格数量,铣刀长度为5 mm,工件尺寸为3 mm×2 mm×2 mm,对工件切削层网格加密,同时将铣刀定义为刚体。由于在铣削过程中会产生大量的切削热,切削热对工件的残余应力有显著的影响[10],所以工件和刀具的网格选择八结点六面体的C3D8RT。

图1 刀具和工件模型

1.1 工件材料物理属性及损伤模型参数的定义

工件材料为Ti6Al4V钛合金,刀具材料为YG8硬质合金,其物理属性见表1[11]。

表1 刀具材料和工件材料的物理属性

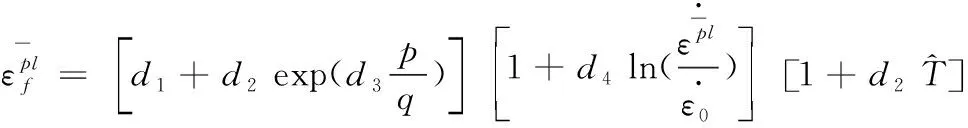

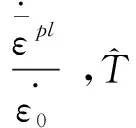

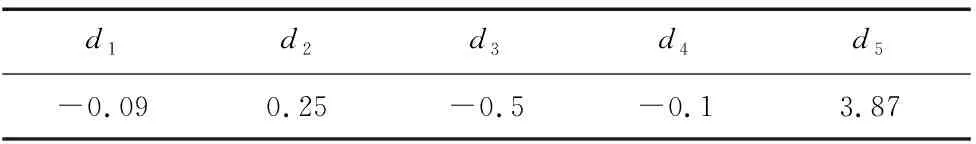

目前在切削仿真实验中,用到最多的本构模型为Johnson-Cook模型(J-C模型)[12],其模型结构,如公式(1)所示:

(1)

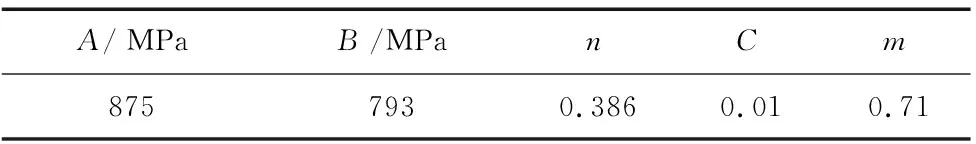

其中,σ为材料的流动应力;εp为等效塑性应变;ε为等效塑性应变率;ε0为材料参考应变率;T为工件温度;T0为常温系数;Tmelt为材料的熔点;A为准静态条件下的屈服强度;B为应变硬化参数;C为应变率强化参数;n为硬化指数;m为热软化参数。表2为Ti6Al4V钛合金J-C模型参数[11]。

表2 Ti6Al4V钛合金J-C模型参数

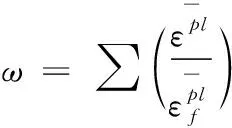

切屑的分离准则选用Johnson-Cook动态失效模型,该模型应用于高应变率金属的变形,以材料模型的逐渐损坏。当损伤参数ω达到1时,表示单元破坏,材料发生破坏分离[13]。如公式(2)所示,损伤参数ω的定义为:

(2)

(3)

表3 Ti6Al4V钛合金J-C动态失效模型参数

1.2 超声载荷

通过给刀具边界载荷施加周期幅值,以达到刀具实验超声椭圆振动的效果,ABAQUS中周期型幅值曲线函数用傅里叶级数来表示[14],其表达式如下所示:

t≥t0时:

(4)

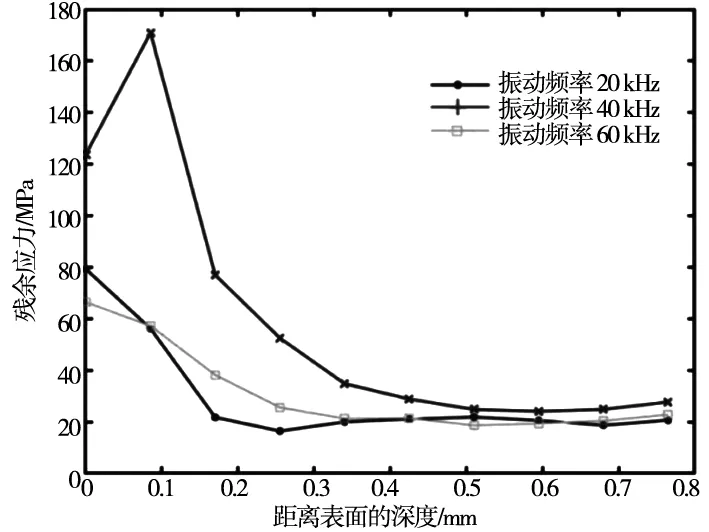

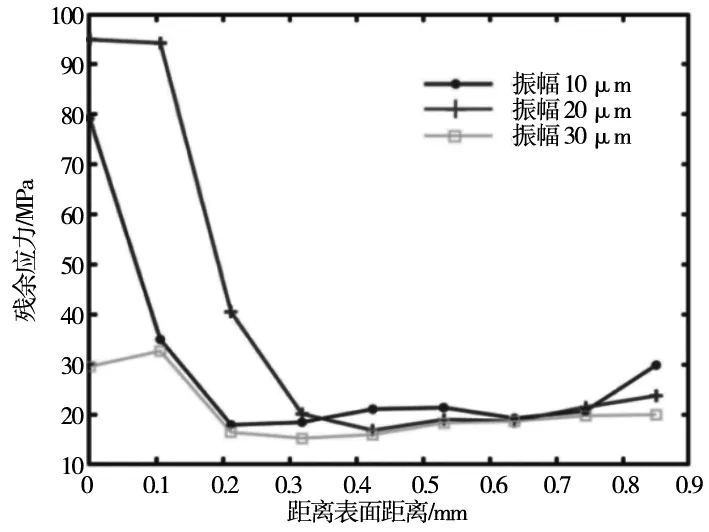

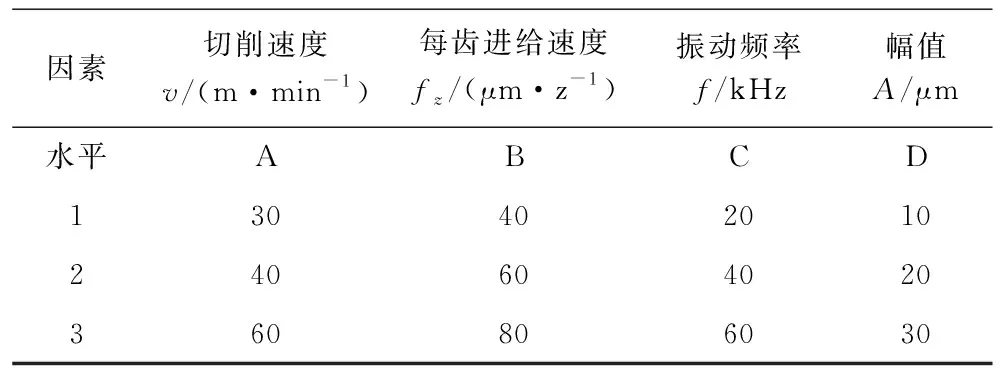

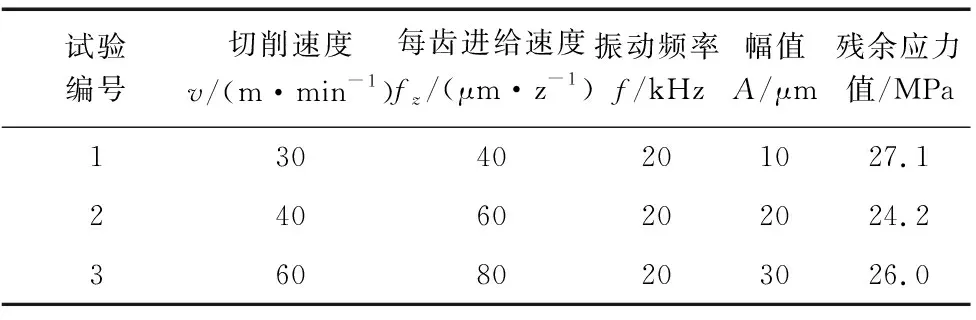

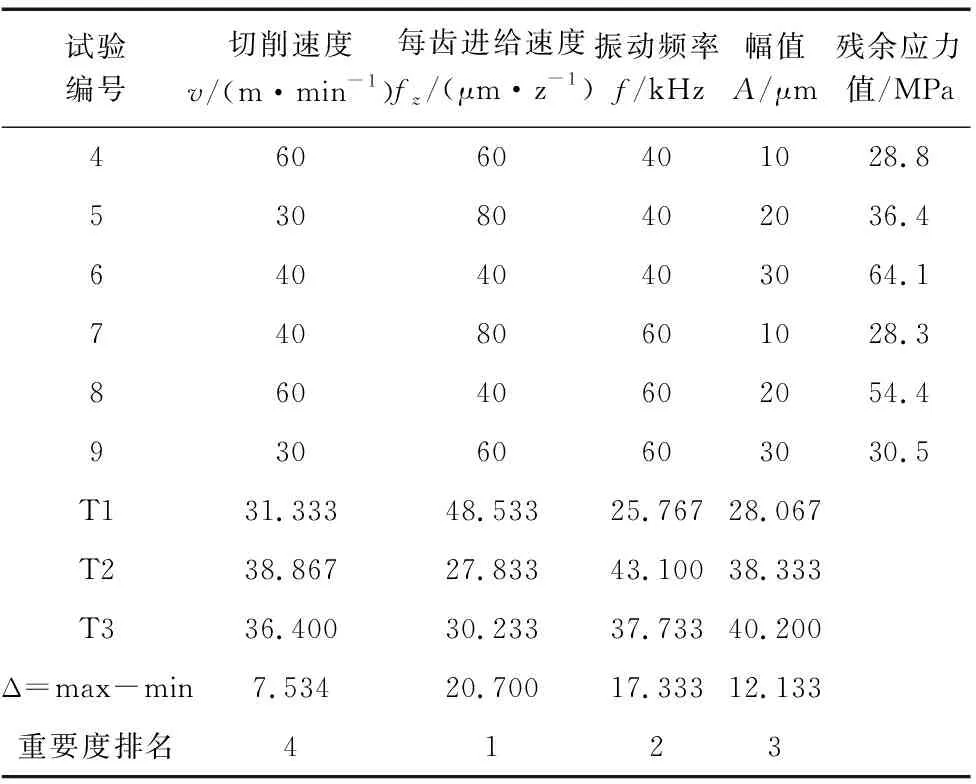

t a=A0 (5) 式中,N为傅里叶级数项的个数;ω为圆频率,单位为rad/s;t0为起始时刻;A0为初始幅值;An为cos项的系数(n=1,2,3,…,N) ;Bn为sin项的系数。 上述式中给出的是刀具相对与工件的位移方程,通过对上述位移方程进行一阶导数求得刀具相对于工件的速度方程: x′=-Aωsinωt+A0 (6) 铣削切削仿真中,将工件底面结点的6个自由度进行限制以达到固定工件目的,如图2所示。同时为了模拟其真实的铣削过程,对刀具参考点要设置其轴向角速度和沿工件方向的位移速度,以实现刀具的旋转运动和对工件的进给运动。 图2 工件边界载荷的施加 如表4所示,由文献[5-7]可知,在超声椭圆振动铣削仿真实验中,影响工件残余应力的主要因素为:进给方向上的振动频率和幅值以及刀具的铣削速度和进给速度。 表4 单因素超声振动参数 单因素仿真实验,为研究铣削速度对工件残余应力的影响,控制fz为30 μm/z、f为20 kHz,A为10 μm,通过改变铣削速度v的值,来确定铣削速度对工件残余应力的影响。铣削结果如图3所示。 图3 超声椭圆振动铣削仿真应力分布图 如图4所示, 铣削速度v=30 m/min和铣削速度v=40 m/min时,沿深度方向的残余应力变化趋势大致相同,残余应力值均在大约0.2 mm处达到最小,然后随深度的增加残余应力值有缓慢上升趋势。而铣削速度=60 m/min时,表面残余应力值最小,在距离表面深度0.1 mm处达到最大值,而后残余应力值随深度的增加先减小后又缓慢上升。从深度方向看,铣削速度为60 m/min残余应力值总体大于铣削速度为30 m/min和40 m/min的残余应力,这是由于随着铣削速度的增加,铣刀和工件的摩擦也相应的增多,在铣削区域产生更多的切削热,使得已加工表面和工件内部的温差增大从而残余应力也更大。 图4 铣削速度对残余应力的影响 控制铣削速度为30 m/min、振动频率为20 kHz,振幅为10 μm。通过改变fz的值,来确定进给速度对工件残余应力的影响。 如图5所示,进给速度为40 μm/z时表面残余应力值最小30 MPa,进给速度率为60 μm/z时表面残余应力值最大130 MPa。当进给速度为30 μm/z和60 μm/z时,残余应力的值随深度的增加而减小,在距离表面0.3 mm 深度时残余应力值达到最小值,而后在深度方向残余应力基本稳定。进给速度为40 μm/z时,在深度方向残余应力的值基本趋于稳定。当距离表面深度大于0.2 mm以后,进给速度为30 μm/z、40 μm/z、60 μm/z三者残余应力值均在30 MPa左右。这是由于随着fz的增大,切削的厚度也相应增加,故切屑带走的切削热也增大,同时fz的增大,切削力也随之增大,刀具和工件之间的摩擦产生更多的切削热量,从而使工件内部的残余应力增大。 图5 进给速度对残余应力的影响 控制铣削速度为30 m/min、每齿进给量为30 μm/z,振幅为10 μm。通过改变振动频率,来确定振动频率对残余应力的影响。 如图6所示,振动频率为60 kHz时表面残余应力值最小68 MPa,振动频率为40 kHz时表面残余应力值最大122 MPa。当振动频率为40 kHz和60 kHz时,其残余应力的值均沿着深度方向降低,在大约0.25 mm深时残余应力达到最小。而当振动频率为40 kHz时,其残余应力值沿深度方向先增大,在0.1 mm深度时达到最大残余应力172 MPa,而后沿深度方向快速减小,在大于0.4 mm深度后残余应力趋于稳定在20 MPa左右。这是因为在超声振动中刀具和工件是周期性接触,随着频率的增大,刀具和工件的接触时间更短,从而切削热的能够更快的消散,所以残余应力的大小随振动频率的增加而减小。 图6 振动频率对残余应力的影响 控制铣削速度为30 m/min、每齿进给量为30 μm/z,振动频率为20 kHz。通过改变振幅,来确定振幅对工件残余应力的影响。 如图7所示,振幅为30 μm时表面残余应力值最小30 MPa,振幅为20 μm时表面残余应力值最大95 MPa。当振幅为20 μm和30 μm时,残余应力值在深度0.1 mm内变化很小,当深度大于0.1 mm后残余应力应力迅速减小。振幅为10 μm时,其残余应力随深度的增加快速减小,在大于0.2 mm深后残余应力值稳定在20 MPa左右。这是因为振幅的增大,超声振动铣削断续加工的特点更加突出,刀具和工件的断续接触,使切削热引起的残余应力更小。 图7 振幅对残余应力的影响 如表5所示,建立正交试验对超声椭圆加工参数进行优化,影响因素A、B、C、D主要为上述单因素实验中v、fz、f和A。 表5 正交试验水平及因素 通过表6可知,4个影响因素对实验结果的影响程度各不相同,依据极差法其主次排名为fz>f>A>v。通过正交试验法得出的优化实验参数:每齿进给速度为60 μm/z,振动频率为20 kHz,振幅为10 μm,切削速度为30 m/min。通过ABAQUS得到该优化后的实验组结果为,24.1 MPa。 表6 正交试验数据及分析 续表 (1)在单因素实验中,在给定的研究范围内,切削因素对工件残余应力的影响为:切削速度和进击速度的增大,加剧了刀具和工件之间的摩擦,产生更多的切削热,导致残余应力增大。 (2)在单因素实验中,在给定的研究范围内,振动参数对工件残余应力的影响为:振动频率和振幅的增大,使刀具和工件接触时间更短,切削热更易消散,导致残余应力减小,结果与文献一致。 (3)在正交试验中,对工件的残余应力影响程度从大到小依次为:每齿进给速度、振动频率、幅值、切削速度。其优化参数组合5为:每齿进给速度为60 μm/z,振动频率为20 kHz,振幅为10 μm,切削速度为30 m/min。通过ABAQUS得到优化后的实验组结果为24.1 MPa。

y′=-Bωcosωt1.3 边界条件的施加

2 超声椭圆振动铣削仿真单因素仿真分析

2.1 实验设计

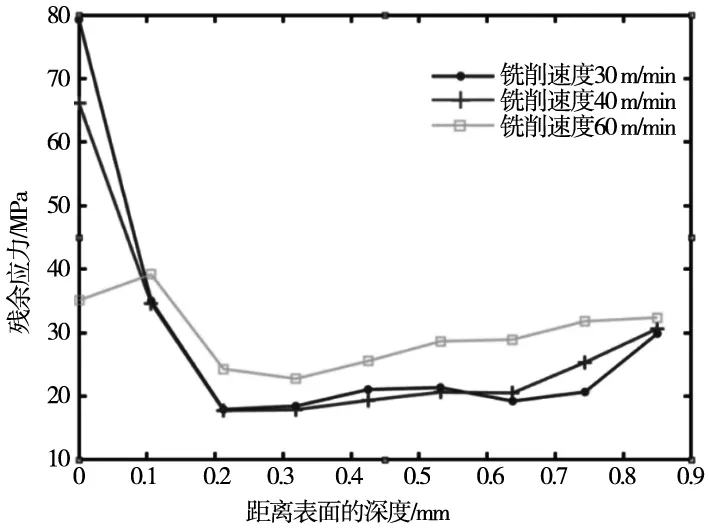

2.2 铣削速度对残余应力的影响

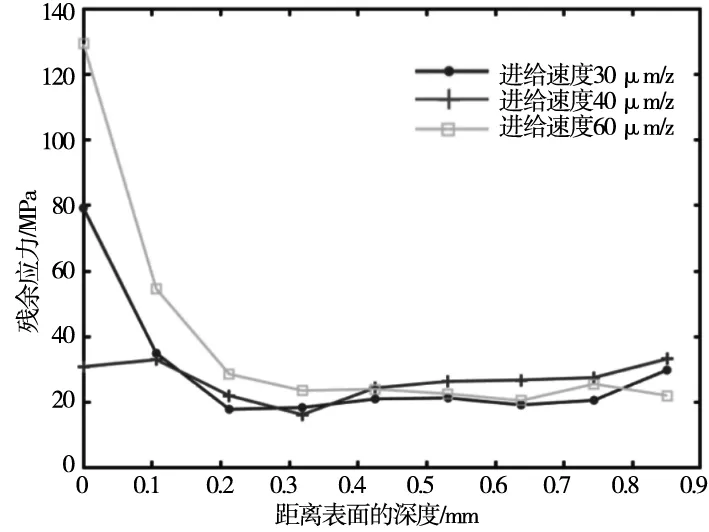

2.3 进给速度对残余应力的影响

2.4 振动频率对残余应力的影响

2.5 振幅对残余应力的影响

3 超声椭圆振动加工参数优化

3.1 正交试验的设计

3.2 正交试验结果及分析

4 结论