乌东德水电站拱坝中孔大型钢衬快速施工技术

陈孝天,胡 浩,李云江

(中国葛洲坝集团三峡建设工程有限公司,湖北 宜昌443002)

1 工程概况

乌东德水电站大坝挡水建筑物为混凝土双曲拱坝,泄洪采用坝身泄洪为主,岸边泄洪洞为辅的方式,其中⑤~⑩坝段以泄洪中心线分高、低对称共布置6个中孔,编号依次为1#~6#。中孔标准尺寸6m×10m,其中1#、3#、4#、6#中孔为上挑型,挑角20°,底板设计高程878m;2#、5#中孔为平底型,底板设计高程885m。泄水中孔进口设计为喇叭型现浇结构,孔身设计为全钢衬结构。乌东德拱坝混凝土最大允许间歇期为28天,若钢衬管安装和混凝土浇筑无法在间歇期完成,将产生严重质量事故,考虑到混凝土浇筑仓龄期和备仓时间,孔身大型钢衬施工具有时间紧、质量要求高等特点。

中孔钢衬单体最大运输吊装单元重量46t,单孔总重600t。大坝主体工程施工主要吊装手段为3台平移式缆索起重机(即称缆机),单台额定起重量30t,负责大坝施工所有金结、混凝土等安装吊运,在大坝混凝土间歇期和工期进度的多重要求下,金结设备安装吊装极其紧张,如何确保钢衬快速施工尤其重要。

2 施工难点与对策

2.1 施工难点分析

(1)钢衬安装吊装手段单一,只能采用缆机进行吊装,吊装前翻身作业通常也为缆机配合汽车吊进行,与大坝混凝土浇筑存在干扰,并且钢衬安装均占用直线工期,对大坝混凝土均匀上升有很大影响。

(2)乌东德拱坝中孔钢衬为了增加钢衬与混凝土之间的作用力,钢衬四周一般设计有大量锚钩,布置极为密集,加固锚筋总计为321.28t,焊接工程量巨大,并且钢衬外侧布置有两层钢筋网,底部布置有补充灌浆管路,各部分工作相互影响,施工用时长。

(3)钢衬管节吊装、调校、焊接、焊缝探伤、涂装等工序复杂,传统钢衬施工时,定位节吊装、调校、加固、验收完成后,进行左右两侧单节吊装、调校、加固、验收,完成后再进行左右两侧单节施工,并进行上一步骤已验收部分钢衬环缝焊接、探伤、防腐,循环施工至所有管节作业完成,未能形成流水作业,占用时间过长。

(4)钢衬吊装传统监测点位于管口坡口中心,钢衬测量放样只能单节进行,如果钢衬管节集中吊装,现场无法测量,施工质量无法控制。

(5)1#、3#、4#、6#中孔为上挑型,挑角20°,安装上挑部位钢衬前需施工混凝土台阶并安装托架进行支撑,考虑到混凝土浇筑仓龄期和备仓时间,支撑准备时间过长。

(6)乌东德拱坝混凝土浇筑间歇期要求严格,一般不超过14天,特殊条件下不超过28天,否则很可能导致出现重大质量事故,与上述传统施工时各工序用时过长的情况冲突严重。

2.2 施工对策制定

2.2.1 明确交面制度

结合混凝土间歇期,确定各专业时间的占用及分配,以达到优化工期的目的。现场施工时,采用交面签字程序,明确各专业施工用时,并根据记录总结分析及时进行调整优化。

2.2.2 优化施工工艺

(1)将钢衬安装控制点设置于内壁检查线位置,使钢衬集中吊装时,测量队可以随时监测钢衬安装质量,使得钢衬具备集中吊装条件,减少缆机并机次数,减少施工时间。

(2)钢衬加工时,纵缝两端预留150mm不焊,便于拼装环缝码缝,提高现场管节拼装效率与质量。

(3)采用方形丝螺纹套筒连接方式代替现场焊接进行锚钩施工,减少与其他专业部分施工的影响,解决了锚钩现场焊接量大、工期长的难题。

(4)定位节托架先行制造并安装固定,其上焊接定位板以控制里程、中心,托架安装平面控制在2mm,以便于定位节安装调整。

(5)定位节安装验收合格后,同时启动定位节上下游普通管节吊装,每次吊装前,在已安装管节的底面、侧面事先焊接定位块,然后在其相邻预装管节的上中焊挡板,提高管节安装定位的效率。

2.2.3 优化施工工序

(1)提前在大坝右岸EL988m缆机取料平台预存2~4节钢衬,并事先采用220t汽车吊及70t汽车吊配合对钢衬进行翻身,加速钢衬集中吊装效率并减少钢衬吊装前翻身对缆机的占用。

(2)采用多管节吊装、调校、焊接、探伤、涂装等工序连续施工,代替传统逐节吊装、调校完成后再吊装下一节和进行焊接探伤涂装的施工工序,达到快速吊装、快速调校的目的。

(3)采用钢衬底部型钢预制支撑作为高托架代替混凝土台阶+一般托架进行支撑的方式,为上挑部位钢衬快速安装创造条件。

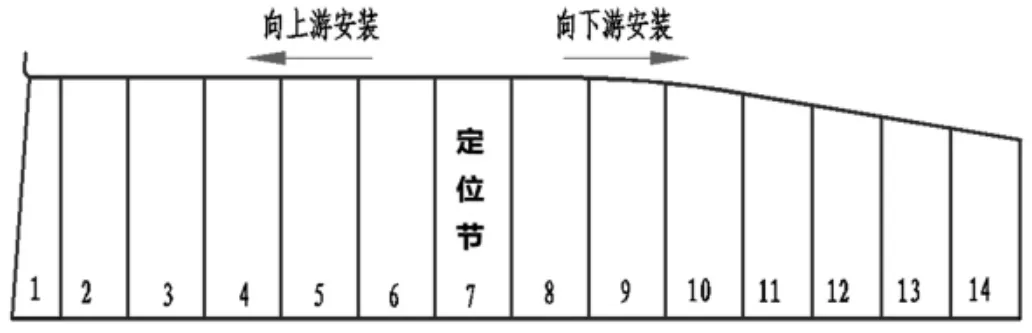

图1为钢衬管节吊装顺序示意图。

图1 钢衬管节吊装顺序示意

3 钢衬快速施工技术

3.1 施工工艺流程

施工准备→钢衬管节运输→钢衬管节吊装→钢衬管节调校、加固及附件安装→钢衬管节焊接、探伤→涂装→验收→向土建交面。

3.2 施工准备

3.2.1 钢衬加工

钢衬在金结场内生产车间进行加工,加工时纵缝端头预留150mm不焊接,以便于管节对接拼装时环缝码缝。

为方便钢衬锚固,采用螺纹连接代替传统锚钩焊接连接,锚筋方形丝套和锚钩螺纹对应采用等强度设计的材料,螺纹采用C级螺纹。方形丝套和锚钩螺纹加工时,采用摇臂钻床钻头钻孔,使用丝锥进行螺纹攻丝,丝套加工完成后去除毛刺等杂物,并采用螺杆进行试装配检验,以螺杆锚固螺纹能够轻松穿入丝套内,并且结合紧密作为质量检查验收条件。

方形丝套螺纹套筒在车间内安装焊接在钢衬管节上,焊接质量和布置数量均应符合设计要求。方形丝套螺纹和锚钩螺纹均应涂抹黄油防护,螺纹孔采用破布封堵,螺纹采用破布包扎,防止污染。锚钩螺纹需外露2~4扣,与锚钩弯头方向基本一致。

钢衬管节现场加固完成后,进行锚钩安装作业,安装时使用扭力扳手直接扭紧。考虑到钢衬底板锚钩级钢筋布设非常密集的情况,现场施工人员一次安装困难,钢衬吊装就位后,先间隔一排安装锚钩,待钢筋等其他工序施工完成后,再安装剩余部分锚钩。

图2为钢衬锚钩螺纹连接。

图2 钢衬锚钩螺纹连接

图3为钢衬型钢支撑。

图3 钢衬型钢支撑

3.2.2 埋件施工

在混凝土浇筑至相应高程后埋设钢衬支撑预埋件,轨道埋件采用C28钢筋在混凝土初凝前埋入600mm,外露200mm,轨道埋件需埋设3排,用于钢衬轨道主撑、斜撑安装时焊接固定使用。

悬挑段钢衬底部支撑高度较高,最高达到6m左右,采用型钢预制支撑高托架代替传统浇筑混凝土台阶及传统托架的施工方式,高托架采用工字钢、槽钢、方钢材料提前在加工厂制造完毕,现场提前埋设5排轨道埋件,用于高托架现场固定。新设计高托架现场吊装至施工部位简单调校后即可投入使用,可直接满足高位支撑,使得该部位钢衬安装不用等待混凝土台阶浇筑,加快钢衬悬挑段施工进度。

3.2.3 坐标点计算

计算所有钢衬管节侧放控制点的三维坐标,所有钢衬安装测量数据统一采用管口向内100mm处的测量数据,满足钢衬集中吊装时测量放样要求以及方便钢衬集中吊装时测量数据与测放点参数对比,提高各个钢衬管节进行安装调整效率。

3.3 钢衬管节运输、吊装及安装

3.3.1 钢衬运输及吊装

钢衬在金结场内生产车间制作完成后,根据安装进度使用60t平板车运输至大坝右岸EL988m缆机取料平台或海子尾巴临时存放点存放。钢衬在大坝右岸EL988m缆机取料平台翻身前在钢衬加劲环上绑扎4根缆风绳,缆风绳绑扎在钢衬底面向上2/3处,钢衬翻身立起后缆风绳起临时固定作用。缆风绳固定完成后,钢衬翻身采用220t汽车吊及70t汽车吊完成,待缆机空闲时钢衬由两台缆机配合平衡梁抬吊入仓。

3.3.2 钢衬定位节安装

选取各孔中间钢衬作为定位节,定位节吊装前,复测定位节外形尺寸,根据实际外形尺寸预先在就位位置精确安装钢衬轨道,同时在钢衬轨道焊接定位挡板,保证安装安全,提高调整效率。

在定位节吊装前,事先在托架上焊接定位板控制里程、偏中,托架安装平面控制在2mm以内便于安装调整。

采用缆机抬吊将定位节吊装至钢支撑轨道上后,检查管节底中上、下游高程、里程和中心线位置,基本到位后采用缆风绳张拉固定,并在钢支撑轨道横梁钢衬就位位置上、下游焊接挡块,防止管节移动,然后根据测量结果采用手拉葫芦、千斤顶等微调管节位置,满足规范要求后,将钢衬底部加劲环与轨道主撑焊接成整体。

3.3.3 其他钢衬管节集中吊装及安装

定位节吊装安装完成后,依次进行两侧管节的吊装安装,在吊装前在已安装合格的钢衬底侧、左侧(或右侧)焊接挡板,左(右)侧挡板距钢衬底面1m,在预吊装钢衬的顶侧焊接挡板,使得钢衬吊装就位时三边均受到挡板的约束作用,钢衬就位后检查四角错牙、间隙情况,采用缆风绳等进行微调,依次对各位置进行电焊加固,提高安装调整效率。

根据现场情况,水平段钢衬管节尽量一次性吊装完成,并同时开始后续作业。减少大型吊装设备的施工准备和收尾时间。

3.4 钢衬管节焊接、涂装

钢衬节间现场安装对接焊缝均为二类焊缝,纵肋板角焊缝、肋板与锚钩的角焊缝为三类焊缝,焊接采用手工电弧焊焊接,按照对称分段退步的方式焊接施工。

钢衬设置上下游两个工作面同时焊接,每个工作面由6个专设焊工焊接,钢衬基层焊接采用CHE507焊条,碳钢层与过渡层焊接采用CHS042焊条,不锈钢层焊接采用CHS2209焊条。焊接时,先完成基层焊接一半,之后进行复合层焊缝清根打磨,再进行过渡层焊缝焊接,然后焊接不锈钢层焊缝,最后再焊接剩余部分。在施工过程中,应根据施工进展及时采用钢板尺检查变形量,根据焊接变形情况适当调整焊接顺序。

二类焊缝按要求进行100%渗透和超声波检测,对于不合格部位进行返修。构件探伤合格并经监理工程师确认后,进行环缝、筋板防腐作业,其中,与混凝土接触面的钢衬外壁涂刷无机水泥浆进行防腐,钢衬内壁为不锈钢表面不再进行防腐作业。

4 结论

针对乌东德水电站拱坝中孔大型钢衬安装的重点和难点,根据相应的对策分析,形成了一套成熟的高拱坝中孔大型钢衬快速施工技术。

该技术的主要特点包括:

(1)通过合理调整和改善施工工艺及施工流程,形成了钢衬定位节定位之后分上、下游两个工作面连续吊装、调校、码缝的流水作业模式。

(2)将设计的锚钩现场焊接施工优化为方形丝螺纹套筒连接,降低了施工难度,缩短了施工用时。

(3)采用钢衬底部型钢预制支撑作为高托架代替混凝土台阶+一般托架进行支撑的方式,减少了钢衬上挑部分安装等待底部支撑的用时。

高拱坝中孔大型钢衬快速施工技术在乌东德水电站大坝中孔钢衬制造与安装中得到成功运用,其中,乌东德水电站大坝1#~6#中孔钢衬,单日最多吊装9节、单节吊装最短用时45分钟,单孔最短交面时间18天、最长交面时间21天,打破了过去钢衬交面最短时间25天的纪录,而且钢衬施工过程受控、施工质量优良,进度满足拱坝施工间歇期要求,并且减少了缆机及人力资源的投入,对类似工程具有重要的借鉴作用。