磨片结构对纤维解离质量及能耗影响分析

李晓旭,张成旭,花军,陈光伟

(1. 国家林业和草原局北京林业机械研究所,北京 100029; 2. 东方电气(天津)风电叶片工程有限公司,天津 300480; 3. 东北林业大学,哈尔滨 150040)

磨片是热磨机磨室中的关键部件,在研磨纤维的过程中,磨片结构对纤维解离质量及能耗有较大影响,因此开展磨片结构的研究对于提质降耗、延长磨片的使用寿命,具有重要的现实意义。国内外一些学者近年来围绕热磨机磨片结构、纤维解离质量及制备成本、热磨能耗等展开了较为深入的理论研究。

刘欢等[1]利用对比实验分析的方法探究了磨齿倾角对磨浆特性的影响,结果表明,磨齿倾角变化会造成打浆度、细纤维化率、抗张及撕裂性能的变化。张成旭等[2]研究了纤维目数区间、密度及施胶量变化对纤维板力学性能及成本的影响,试验结果表明,粒径0.147~0.420 mm(40~100目)纤维板性能较佳且可获得较大的收益。徐登伟等[3]利用磨片齿形设计理论,设计了用于解离草木复合纤维的小型尺寸磨片,结果表明,该磨片使用性能较佳,可达到预期解离效果。Kral 等[4]探究了不同齿形结构磨片纤维制备质量及寿命的差异,结果表明,采用螺旋磨齿结构的磨片时,纤维质量较佳且磨片寿命较长。吴江等[5]利用磨损机理研究了磨片在使用过程中的磨损情况,并分析了磨片材料、铸造方法及齿形结构对其使用性能的影响,结果表明,非正常磨损将严重影响磨片使用寿命;改善磨片材料、铸造方法及齿形结构有利于提高磨片的使用性能及寿命。蒋思蒙等[6]对传统磨片进行研究后,改进设计了新型弧形齿磨片,生产应用表明新型磨片可提高磨浆质量及效率,降低能耗。Kim 等[7]研究了热磨法和化学法联合预处理对纤维质量的影响,结果表明,利用该方法可提高纤维质量。姜俊声等[8]利用流体力学理论分析了纤维在磨片齿槽中的流态及纤维运动的能量损失,在此基础上建立了具有新型齿槽的磨片结构,通过实验方法,验证了齿槽结构改进设计的合理性。Corbett 等[9]研究了热磨过程对纤维质量及酶消化率的影响,结果表明,热磨过程中的纤化和分层效应是影响纤维质量及酶消化率的主要因素。

目前有关磨片结构与纤维解离质量及能耗之间关系的研究正处于不断深入阶段,但基于传热学理论对上述关系展开的研究则相对较少。为此,本研究以此为切入点,利用传热学理论和建模分析的方法,探究磨片结构变化前后工作过程中的热稳定性变化情况及其对纤维解离质量及能耗的影响,为改进磨片结构、优化生产流程提供理论基础。本研究目前尚处于理论分析验证的阶段,进行试验及生产性试验验证将是未来的一个重要研究内容。

1 现有磨片结构分析

1.1 磨片主要结构参数分析

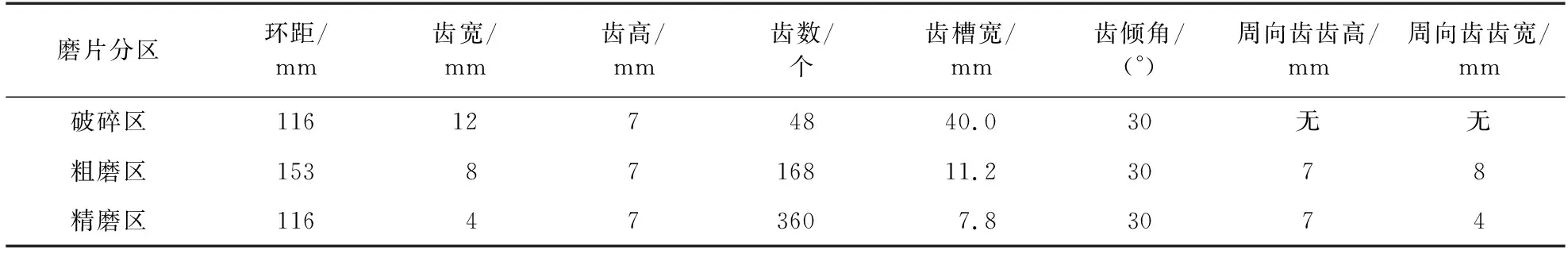

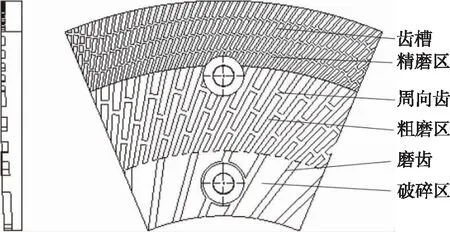

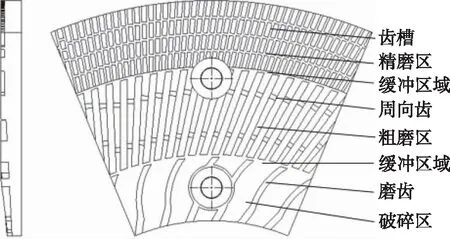

磨片主要结构参数包括磨齿的齿宽、齿高及齿倾角,周向齿的齿宽及齿高、齿槽宽等(图1)。磨齿起到切断纤维的作用,在齿数固定时,齿宽的变化对槽宽产生影响,齿高对原料交换频率产生影响,齿倾角对原料在磨片中的流速产生影响;周向齿可起到阻挡作用,齿宽及齿高的变化对阻挡效果产生影响;齿槽起到容纳原料的作用,齿槽宽的变化对磨片中的原料积存量产生影响。在实际生产中,需要选用主要结构参数与生产条件相匹配、使用性能较佳的磨片。

1.2 磨片结构建模分析

1.2.1 磨片结构建模

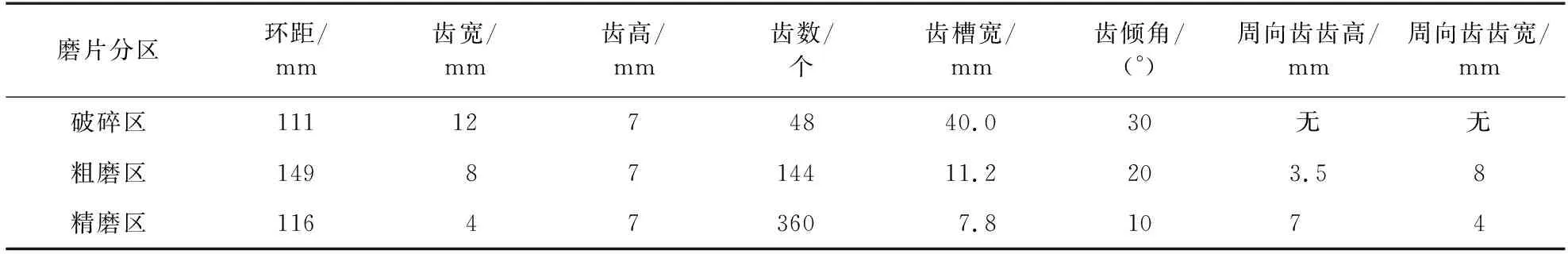

以用于58英寸(1英寸=25.4 mm)BM系列热磨机(主电机功率为5 600 kW)的58-5型磨片(共8片)为研究对象,其各区域的结构参数见表1。

表1 磨片齿形结构参数Table 1 Tooth profile parameters ofrefining disk

该磨片为圆环分区磨片,逆时针旋转,由磨齿、周向齿、齿槽等主要结构组成。根据磨片各区域功能的差异,将其分为破碎区、粗磨区、精磨区,磨片结构如图1所示。

图1 磨片结构图Fig. 1 Structural drawing of refining disk

1.2.2 磨片工作状态分析

传热分为热传导、热对流[10]两种主要类型。在磨片工作的过程中,上述两种传热类型均存在。传热过程的类型分为稳态过程和非稳态过程,磨片在稳定的工况下工作,其传热过程为稳态过程。

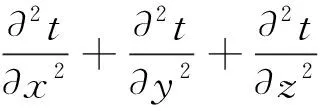

由傅里叶定律得知,稳态传热过程的导热微分方程如式(1)所示[11]。

(1)

由式(1)可知,磨片稳态传热的过程中温度t的变化情况与导热的热流密度和导热系数相关。由生产经验得知,通常采用不锈钢材料铸造磨片,对于该材料而言,传热过程中导热系数变化不明显,基本可以忽略不计,因此温度t的变化情况主要受导热的热流密度变化的影响。

磨片传热的过程中,对流换热系数和流体(软化后的原料)温度为常量,由边界条件的定义得知,该过程符合第三类边界条件,可用公式(2)表示[11]。

(2)

式中:α为对流换热系数,W/(m2·℃);Δt为流体温度与磨片表面温度之差, ℃;αΔt为单位时间及面积的对流换热膨胀量,W/m2。

由式(2)可知,通过单位时间及面积的对流换热膨胀量的变化情况可得出温度的变化情况,从而判断出传热现象是否明显。磨片工作过程中,流体温度与磨片表面温度之差较大,单位时间及面积的对流换热膨胀量较大,温度变化较大,传热现象较明显。

根据公式(1)和(2)可对磨片工作过程中传热问题进行求解,求得磨片中任意微元立方体的温度变化情况。根据磨片中任意微元立方体的温度变化情况,可得出磨片传热过程中的温度及对流换热膨胀量的变化规律。

1.2.3 边界条件设定

采用手持式测温枪(型号:FLUKE 62MAX;测温范围:-30~500 ℃)对文中所述热磨机磨室体进料侧外表面进行多点测温,测得进料口圆周位置温度最低,平均温度为123.6 ℃;距磨室体边缘约7 cm处温度最高,平均温度为148.8 ℃。取两者平均值132.6 ℃作为磨室体内温度,也即下文中磨片工作中热力学建模分析的环境温度。

软化后的原料温度为175 ℃[12],查阅本领域相关文献得知,纤维对流系数为0.01 W/(mm2× ℃)[11]。根据实际情况提出如下假设:磨片中不与原料直接接触的区域,由于原料进入磨室体原因,实际温度大于132.6 ℃;与原料直接接触的区域,由于摩擦作用,实际温度应大于175 ℃。查阅相关资料得知,摩擦作用带来的温升在12.60~49.20 ℃[13]。以此为参考得出,不与原料接触区域,磨片温度下限在145.20~181.80 ℃,上限在187.60~224.20 ℃,再综合考虑磨片结构及原料与磨片之间的摩擦作用对实际工况的影响,通过传热学建模分析可知具体的上下限温度。

1.2.4 磨片结构传热学建模分析

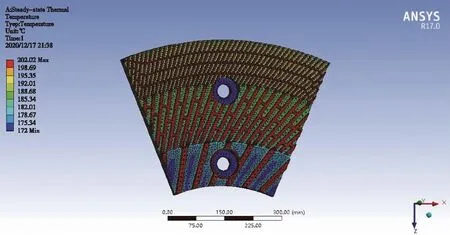

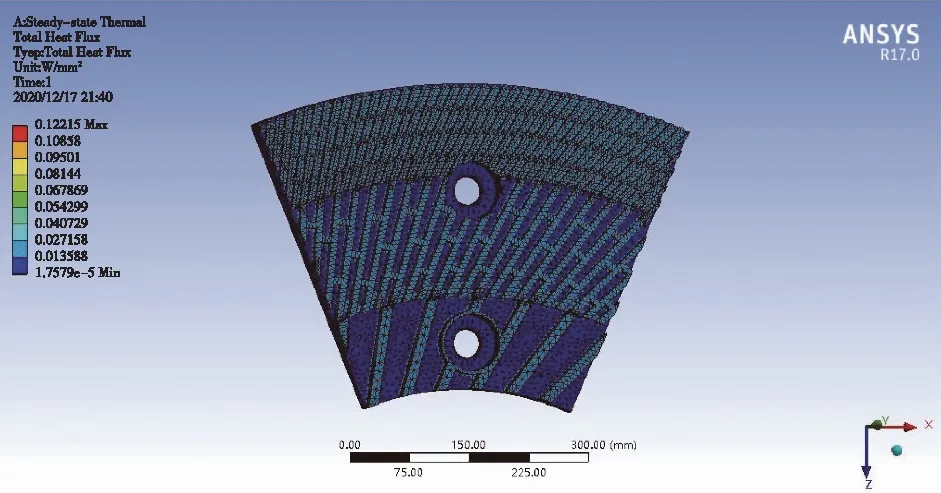

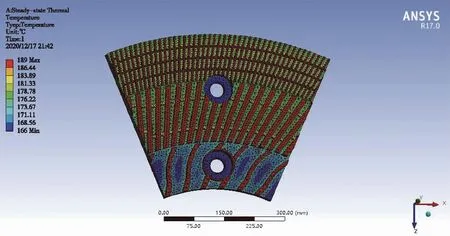

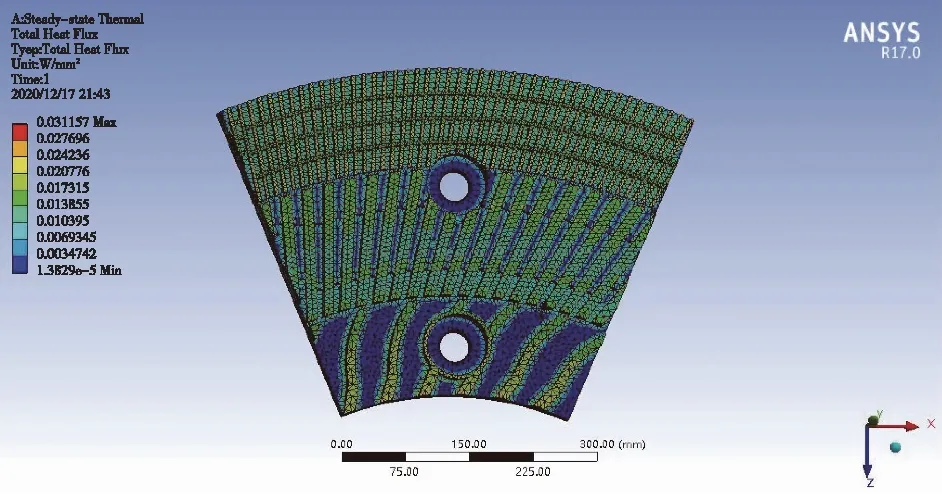

因磨片结构(共 8 片)具有相似性,取其中1片磨片进行传热学建模分析,包括温度场、热通量分析。对磨片结构进行网格划分并进一步对其进行稳态热分析[14],得到磨片温度场、热通量分布如图2和图3所示。

对图2和图3进行分析可得:

图2 磨片结构温度场分布图Fig. 2 Temperature field distribution of refining disk structure

图3 磨片结构热通量分布图Fig. 3 Heat flux distribution of refining disk structure

1)磨齿根部到顶部温度逐渐升高,顶部所在平面与根部所在平面的温差较大,这是由于原料逐渐从根部平面聚集到顶部平面;对于根部平面而言,从破碎区到精磨区的温度逐渐升高,这是由于原料从破碎区流动到精磨区的过程中,齿槽空间逐渐减小,纤维积存量逐渐增加,导致热膨胀量呈阶梯状增加,温度逐渐升高。

2)从破碎区到粗磨区,磨齿根部所在平面的热通量逐渐增加,说明磨片热量变化量及热变形量逐渐增加。其中破碎区和粗磨区热通量相对较小,上述两区域原料流通性较好,故摩擦产生的热量变化及热变形较小,没有精磨区明显。较根部平面而言,磨齿及周向齿热通量较大,说明磨齿及周向齿区域的热量变化及热变形更明显。从磨齿及周向齿根部到顶部,热通量逐渐增大,原料的密集程度逐渐增加,导致热量变化逐渐增加。

3)木片、纤维与磨片之间有摩擦作用,在此过程中摩擦生热,也会引起磨片的受热膨胀,使磨片产生形变,由于破碎区和粗磨区、粗磨区和精磨区磨齿交界处直接相连,木片与纤维经过交界处流通不畅,摩擦作用会更强,上述两个边界区域会有较明显的局部热量集中现象,会使磨片产生局部形变量,不利于木片、纤维的流通。由于磨片实际工况较复杂,目前还无法得知准确的摩擦热值、局部形变量。

根据实际工况提出假设条件,假设热量集中在磨齿表面,通过计算得到磨齿表面热通量平均值为0.020 374 W/mm2,则产生的总热量为37.355 MJ/h。

纤维研磨过程中,原料内部的相互摩擦及原料与磨片之间的摩擦对纤维质量和磨片的影响是多方面的,其中比较重要的有3点:一是摩擦是原料分离为纤维、帚化的重要原因,即适当的摩擦会提高或改善纤维质量;二是摩擦会产生热量,高强度的摩擦会使原料的温度过高,这会造成其水解加剧,纤维长度将减小,同时会降低纤维得率;三是过度摩擦会使磨片温升过高,各区域温度场及热通量分布不均,热量变化不均导致热膨胀量增加幅度差异较大,动静磨片间平行度变化较大,热稳定性较低,对磨片使用性能产生不利影响,会造成纤维解离质量下降,能耗增加。

2 磨片结构改进设计及对比分析

2.1 磨片结构改进设计

根据磨片结构工作状态的理论及建模分析结果,针对其存在的不足,综合考虑原料特点后对其进行改进设计,实现在保证纤维解离质量的条件下减小磨片温度场及热通量(热流密度)分布差异,增加磨片热稳定性,实现节能降耗。

提出改进方案如下:

1) 参考流线型设计理念,对破碎区磨齿进行改进设计,将其由直齿齿形改为流线型齿形,以增强原料在破碎区的流通性;

2)将粗磨区和精磨区磨齿齿倾角分别减小为20°和10°,以适当增加原料在上述两个区域的停留时间,保证其被充分研磨;

3)适当减少粗磨区磨齿数量(由168个减少为144个),粗磨区周向齿齿高改为半齿(3.5 mm),破碎区和粗磨区间、粗磨区和精磨区间分别设置5 mm和4 mm的缓冲区域,以适当增加原料的流通性,防止其被过度研磨。

按照上述改进方案,得到改进型磨片齿形结构参数如表2所示,其结构如图4所示。

表2 改进型磨片齿形结构参数Table 2 Tooth profile parameters of improved refining disk

图4 改进型磨片结构图Fig. 4 Structural drawing of improved refining disk

2.2 改进型磨片结构传热学建模分析

参照分析现有磨片结构的方法,对改进型磨片结构进行温度场、热通量分析,得到改进型磨片结构的温度场及热通量分布图如图5和图6所示。

分别将图2和图5、图3和图6进行对比分析,可得到磨片结构改进前后的温度场及热通量分布变化情况如下:

图5 改进型磨片结构温度场分布图Fig. 5 Temperature field distribution of improved refining disk structure

图6 改进型磨片结构热通量分布图Fig. 6 Heat flux distribution of improved refining disk structure

1) 改进型磨片工作过程中,磨齿顶部和根部所在平面的温度差由30.02 ℃变为23.00 ℃;各区域温度场分布差异减小,传热现象减少,热膨胀量变化减小,动静磨片间平行度变化减少,磨片热稳定性提高。

2) 从破碎区到精磨区,磨齿根部所在平面的热通量略有增加,增幅减少,说明磨片热膨胀量变化及热变形减小。其中破碎区和粗磨区热通量相对较小,精磨区热通量略有增加,各区域热通量较现有磨片结构而言均减小;缓冲区域的设置,原料流通性较好,故摩擦产生的热量变化及热变形减小。磨齿及周向齿与磨齿根部平面热通量差值减小,说明磨齿及周向齿区域的热量变化及热变形减弱。磨齿及周向齿根部到顶部,热通量增幅减少,这是由于原料的密集程度减弱,热量变化减小;较现有磨片结构而言,热通量平均值减小,热量传递现象减弱,热稳定性提高。

3)相对现有磨片结构而言,由于破碎区和粗磨区、粗磨区和精磨区之间设置了过渡区域,木片与纤维经过交界处流通较顺畅,摩擦作用减弱,两个边界区域局部热量集中现象减少,使磨片的摩擦热值、局部形变减小,木片、纤维的流通更加顺畅,有利于在较短的时间内使原料被充分研磨,实现节能降耗。

通过计算得到磨齿表面热通量的平均值为0.015 585 W/mm2,则产生的总热膨胀量为28.884 MJ/h,与已分析的磨片相比较,摩擦能耗减少了22.7%。

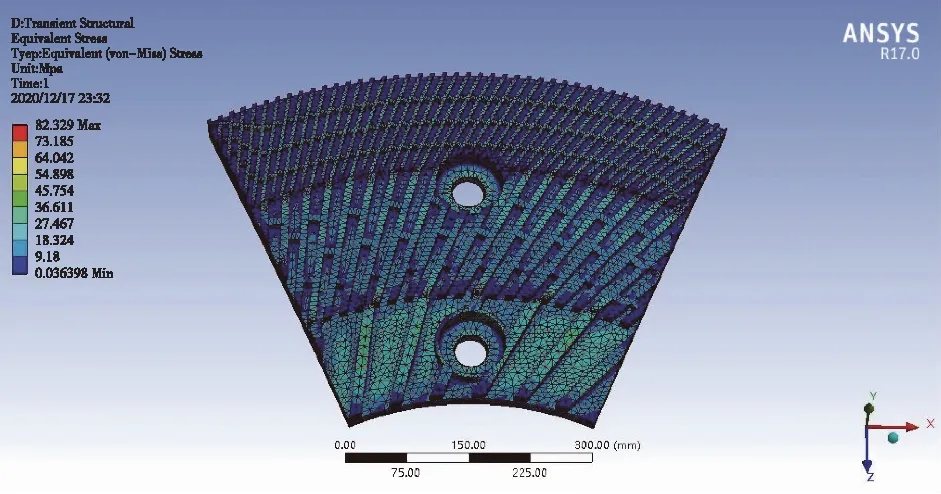

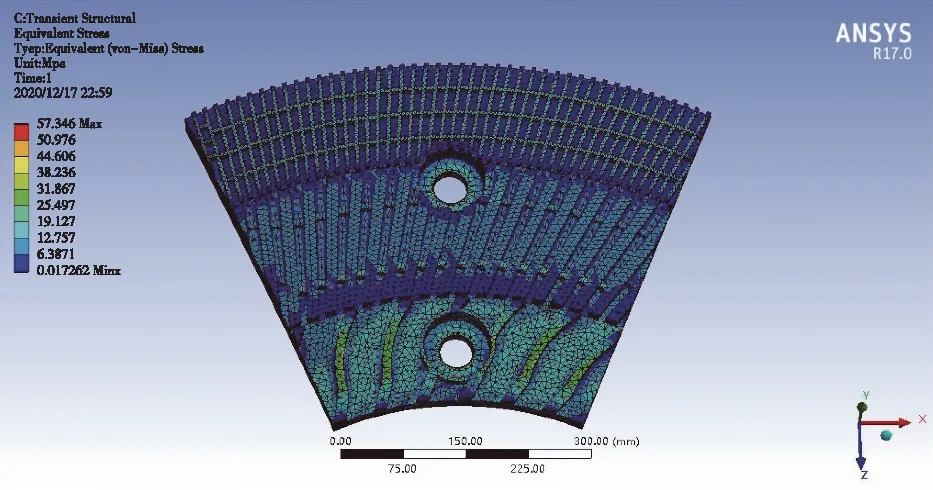

以温度场和热通量分析结果为依据,进一步对改进前后磨片结构进行热应力分析,得到现有及改进型磨片的热应力分布图如图7和图8所示。

将图7和图8进行对比分析,可得到磨片结构改进前后的热应力分布变化情况:

图7 现有磨片结构热应力分布图Fig. 7 Thermal stress distribution of refining disk structure

图8 改进磨片结构热应力分布图Fig. 8 Thermal stress distribution of improved refining disk structure

1)通过计算得知,现有磨片热应力平均值为18.342 MPa,改进型磨片平均值减小为15.942 MPa,热应力最大值及平均值分别减少30.3%和13.1%。

2)磨片结构改进后,破碎区和粗磨区交界处无明显的局部热应力集中现象,各区域热应力值减小,热膨胀量减少,磨片热稳定性提高,有利于提质降耗。

2.3 对比分析

基于建模分析结果并参考相关领域的研究成果[15],将现有与改进型磨片结构的纤维解离质量及能耗进行对比分析,探究磨片结构对上述两个指标的影响。

2.3.1 现有磨片结构纤维解离质量及能耗

磨片破碎区磨齿采用直齿结构,原料流经破碎区时受到较大阻力;各区域磨齿齿倾角均相同,部分原料在粗磨区和精磨区以较快的速度流出磨片外圆,未得到充分研磨;粗磨区周向齿与磨齿高度相同,对原料施加的阻力较大,使部分原料积存在齿槽内,产生较大的摩擦热,以上因素造成纤维解离质量下降,能耗增加。

磨片结构工作过程中温度场、热通量分布差异较大,各区域热膨胀量呈不同程度的增加,且磨片受到的热应力较大,存在较明显的局部热应力集中现象,动静磨片间平行度发生较大变化,热稳定性降低,造成研磨工况不稳定:原料与磨片之间的摩擦较明显,纤维解离质量下降,能耗增加。

2.3.2 改进后磨片结构纤维解离质量及能耗

改进型磨片破碎区磨齿采用流线型结构,原料流经破碎区时受到的阻力较小;粗磨区和精磨区磨齿齿倾角分别减小为20°和10°,适当增加了原料在粗磨区和精磨区的停留时间,使其被充分研磨;粗磨区周向齿变为磨齿高度的一半,对原料施加的阻力减小,原料积存在齿槽内的现象减少,摩擦热减小,纤维解离质量提高,能耗降低。

磨片工作过程中温度场、热通量分布差异减小,各区域热膨胀量变化相对较小;磨片受到的热应力减小,局部热应力集中现象减弱,动静磨片间平行度变化减小,热稳定性提高,研磨工况较稳定;原料与磨片之间的摩擦作用减弱,纤维解离质量提高,能耗降低。

3 结 论

基于传热学理论,探究磨片结构对纤维解离质量及能耗的影响,可得出如下结论:

1)磨片磨齿结构、磨齿齿倾角、周向齿齿高及各区域间缓冲区域均对纤维解离质量及能耗有较大影响。由传热学理论得知,现有磨片工作时,单位面积对流换热膨胀量较大,温度变化较大,传热现象较明显。由建模分析得知:磨片不同区域温度场及热通量分布存在较大差异,受到的热应力较大,研磨工况不稳定;原料与磨片之间的摩擦较明显,热稳定性较低,使纤维解离质量降低,能耗增加。

2)改进型磨片充分考虑了原料特点,改变了破碎区磨齿结构、粗磨区和精磨区磨齿齿倾角、周向齿齿高,并在各区域间设置了缓冲区域。由建模分析得知:磨片不同区域温度场及热通量分布差异减小,整体的平均热通量减小,受到的热应力较小,研磨工况较稳定;原料与磨片之间的摩擦作用减弱,磨片热稳定性提高,纤维解离质量提高,因摩擦产生的能耗降低22.7%,验证了磨片结构改进设计的合理性。