超细粉体冷却技术及传热特性研究

刘人滔 李育亮 王 琼 袁 臻 中国成达工程有限公司 成都 610041

固体颗粒的流动性较差,从颗粒内部到表面的热传递方式主要为热传导,因此其传热相比气/液流体较困难。在无机盐、金属氧化物、金属粉末的生产中,常需将煅烧得到的高温固体产品进行冷却,以满足包装和运输设施对温度的要求。对于粒径小、活性高、易于与氧气或水发生反应的粉体物料,使用传统的冷却技术存在各种弊端,需要有针对性地研发新的粉体冷却技术。

1 传统的粉体物料冷却方法

1.1 桨叶式冷却器

桨叶式冷却器是一种卧式间接换热设备,物料在圆筒中被桨叶不断翻动并向一端推进,桨叶内腔和圆筒壁下部夹套通入冷却水,物料在被缓慢输送的过程中得到冷却。该技术传热效率较低,设备占地面积大,难于清理,因有转动部件导致维修相对频繁。通常用于物料温度不高,流动性差,且不宜直接接触空气的介质,温度过高的物料则因为容易板结而不适用。该技术在纯碱工业中应用于冷却来自煅烧炉的高温纯碱[1],现在,已被更先进的粉体流换热器部分取代。

1.2 粉体流换热器冷却器

粉体流换热器是一种间接换热的粉体冷却设备,通常由进料仓、传热板组、下料仓等组成[2]。这种换热方式结合了粉体密相输送和传统板式换热器的设计思路,高温固体粉料依靠自身重力自流通过板式换热器的狭窄通道,与另一侧的冷却水进行间接换热,达到将物料冷却的目的,必要时可以副产热水,回收热量。但这种技术只适用于具有良好流动性的粉体物料,通常要求粉料粒径>150μm,安息角<40°。该技术由加拿大Solex公司最早推广,在重质纯碱、尿素、氯化钾、蔗糖等产品上得到广泛应用。但对于流动性差的粉料,在换热板间流动时极易架桥堵塞,不能使用。该技术具有传热效率高、设备占地面积小、无转动设备、运行维护费用低的优点。

1.3 气固流化床冷却

气固流化床具有传热系数高(可达200~400W/m2/K)、温度均匀可控、颗粒输送方便等特点,是目前最常用的一类冷却器。该技术是利用流态化原理,以空气或惰性气体为载体气,将粉料流化起来。以卧式流化床为例,粉料在流态化状态下依次通过多个流化腔室,每个流化腔室下均有冷却气体通入,气体与粉料直接接触换热,达到逐级冷却的目的。换热后的气体从顶部引出,经旋风分离器和布袋除尘器后排空。也可以将气体间接冷却后循环使用。在氯化镁、氧化铝等颗粒的冷却上,流化床冷却器获得大量应用。气固流化床的关键是颗粒需满足可以稳定流态化的条件,一般适合流态化的颗粒尺寸在30μm~3mm之间,在夹杂有小颗粒的条件下,部分颗粒可大至6mm[3]。

根据流化床的布置方式,可分为卧式流化床和立式流化床;根据是否有内置移热装置,又可分为绝热式流化床和移热式流化床。

2 超细粉的冷却难题

对于粒径小、易吸潮、易氧化、性质活泼的超细粉体物料,现有的冷却方法均存在弊端。以煅烧电石渣生产活性氧化钙为例,煅烧后的氧化钙温度≈500~700℃,需要冷却到≈80℃才能进行包装和运输。以75万t/a电石渣煅烧装置为例,需要冷却的活性氧化钙量为50t/h,冷却的热负荷高达7836kW。一方面,从设备选型上分析:如果选用桨叶式冷却器,设备庞大、运行费用高;而由于氧化钙粉料流动性差,极易架桥粘附,粉体流换热器并不适用;另外,氧化钙粉料粒径分布在0~100μm,其中粒径<30μm的占比超过40%,无法形成稳定的流态化床层,因此,气固流化床冷却器也不适用。另一方面,从能耗方面分析:活性氧化钙颗粒反应活性高,遇到空气中的水和二氧化碳均会快速反应生成碳酸钙和氢氧化钙,导致产品纯度下降,因此必须使用干燥空气冷却。以干燥空气为20℃,出口温度为80℃计算,将耗费363000Nm3/hr干燥空气(折标油13794kg[5]);同时,高温粉料中的热量被空气带走,无法回收利用,使装置的整体经济性降低。综上所述,需要研发一种新的换热技术来解决超细粉料的冷却难题。下面介绍一种新型粉体流化冷却系统。

3 粉体流化换热技术

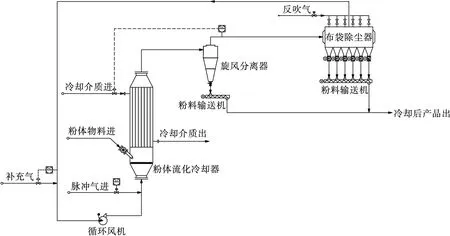

3.1 粉体流化冷却系统

针对粒径0~100μm,温度300~900℃的粉料,成达公司工艺专业人员开发了粉体流化冷却系统。粉体流化冷却系统由循环风机、粉体流化冷却器、旋风分离器、布袋除尘器、及粉料输送机组成。高温物料从冷却器下端进入,冷却器立式安装,顶部出口与旋风分离器进口通过风管相连,底部气体进口与循环风机出口相连,旋风分离器底部为冷却后产品出料口,顶部为尾气出口,尾气至布袋除尘器收集超细粉后,连接至循环风机进口,作为流化气体循环使用。系统示意图详见图1。

图1 粉体流化冷却系统示意图[6]

冷却器的主体结构为立式安装的列管式换热器。高温粉料与载气充分混合,并一同向上流动进入各换热管内,在流经换热管的过程中,粉体不断传热给载气,载气通过换热管传热给壳程的冷却介质,完成冷却。冷却介质采用水,副产的80~90℃热水可供冷冻机组生产冷冻水使用,能量得到回收利用。

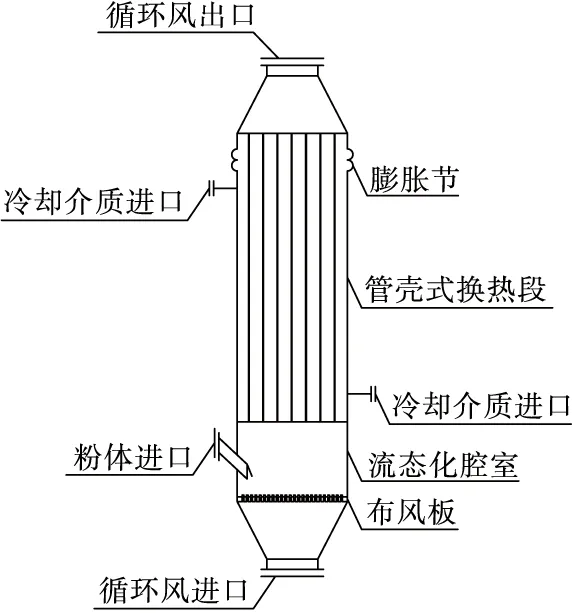

3.2 粉体流化冷却器及其传热特性

粉体流化冷却器是本系统核心设备,其结构见图2。

图2 粉体流化冷却器结构示意图

冷却器由流态化腔室和管壳式换热器组成,流态化腔室底部设置有布风板,布风板可根据粉体物料性质,选择双层筛孔式、风帽式、鳃孔式等,其具有两个主要作用:①布风板可以承受落料时物料的重量,防止物料落入进风管导致管道堵塞;②布风板可以使气体均匀进入流态化腔室,有利于粉料的均匀分布、充分换热。布风板上部为流态化腔室,提供流态化床层空间,起到增加停留时间、分散物料的作用;流化空间上部为换热管管板,换热管作为流动通道,粉料在气相曳力作用下在换热管中向上流动,粉料和载气之间、载气和管壁之间、粉料和管壁之间充分换热,冷却介质的流量受气固相出口温度控制;换热段壳程可根据粉料的温度设置膨胀节,消除因管程温度远高于壳程温度而产生的温差应力。

在换热器中,气固两相并不需要形成界限分明的稳定床层,在换热管内处于密相气力输送状态,只需要克服流动阻力,通过换热管即可完成冷却操作,对控制要求低。

粉体颗粒在通过换热器的过程中,热量从高温颗粒首先传递给流化载气,此处为颗粒与气流传热,再经对流传热,从载气传递给换热管壁面,再经热传导传递到壳程的冷却介质。可以看出,相较常规的列管换热器,粉体流化冷却器多一个粉体颗粒与流化载气传热的过程。因此,使用常规的EDR或HTRI换热器分析软件,其计算结果存在偏差,需要分析其传热特性。本文推导了一种适合工程应用的校正计算方法:

(1)确定流化的固气比。

固气比定义为颗粒与载气的质量比。通常,对于细颗粒,固气比在8~20之间:

(1)

式中,ms为固体质量流量,kg/h;mg为气体质量流量,kg/h。

(2)用上述换热器分析软件进行换热器分析。

在列管换热器分析中,管侧采用载气的物性,并修正比热为气固相的平均比热,使计算热负荷与实际基本相符。采用校核型计算方式,设定一组结构参数,得到该结构参数下的总传热系数K。

(3)进行总传热系数的校正计算。

换热器分析计算出的K值,由管内热阻1/h1、管外热阻1/h2、换热管壁面热阻d/kw,以及两侧的污垢热阻Rs1,Rs2加和所得,本文中的热阻均以换热管外表面积为基准(下同):

(2)

软件计算的K值中没有包含颗粒与载气之间的传热热阻,因此需要对软件计算的K值进行校正。对于流动的颗粒,借鉴使用流化床传热计算中常用的Rowe准数关联式[4]:

(3)

式中:

(4)

(5)

(6)

联立式(3)~(6),可以得到颗粒与载气的给热系数表达式:

(7)

式中,ρ为颗粒真密度,kg/m3;Dp为颗粒平均粒径,m;u为流速,m/s;μ为粘度,Pa·S;Cp为颗粒比热,kJ/kg/K;k为载气的导热系数,W/m/K;l为传热面特征尺寸(此处为换热管直径),m。

将式(7)所表达的热阻1/hp加入式(2),即得到校正后的总传热系数K′的表达式:

(8)

上述表达式将颗粒的给热系数类比对流给热系数,使用准数关联式这种半经验计算方法,给工程计算提供了极大的便利。适用于粉体流化冷却器的颗粒粒径通常在100μm以内,考虑到冷却器针对的金属氧化物的导热系数为10~100W/m/K,用导热系数除以颗粒粒径可以得到从颗粒中心到表面的传热系数为105~106W/m2/K数量级,即颗粒内部热传导热阻远小于颗粒表面通过层流底层向载气传热的热阻。因此,颗粒与载气的传热受对流传热控制,上述计算方法也符合其物理特性。

(4)校核临界流化速率。

通过上述计算,得到校正后的总传热系数K′,可得到校正后的换热面积,而后进一步修正换热器结构。还需要再校核在换热器内的任意位置,粉料中最大颗粒的流化速度大于其临界流化速度,以确保颗粒不因沉降而堵塞换热管。临界流化速率的计算如下式[3]:

(9)

式中,ρf为载气的密度,kg/m3;Dp为最大颗粒的当量粒径,m;g为重力加速度,m/s2。

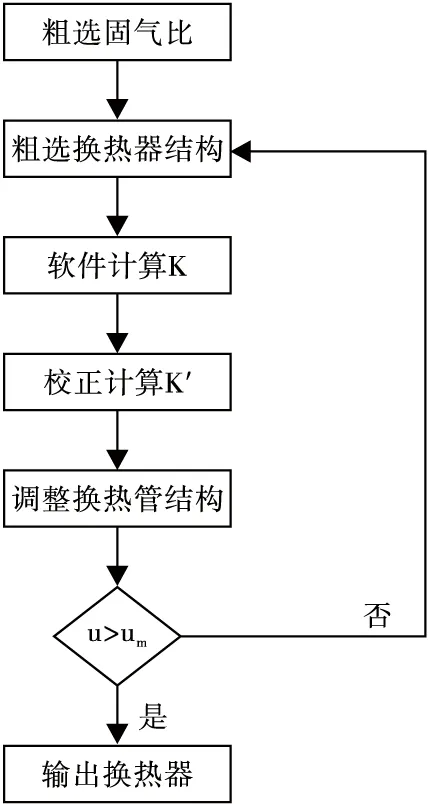

如果计算所得的u≤um,则应减少换热管数量,增加换热管长度,再重复上述四步,直到满足要求,计算的逻辑如图3所示。

图3 流化冷却器传热计算逻辑图

4 结语

(1)本文介绍的粉体流化冷却系统,相对传统的冷却方法,具有操作简单、易控制、热量可回收等优点,适用于粒径小、易吸潮或氧化变质的高温粉体颗粒的冷却。

(2)通过分析流化冷却器的传热特性,推导了颗粒流化冷却器总传热系数的计算方法,解决了换热器分析软件对颗粒热阻计算的缺失。将颗粒与载气的给热系数类比对流给热系数,使用准数关联式这种半经验计算方法,给工程计算提供了极大的便利,且符合其传热特性。

(3)对于600℃以上的高温物料,辐射传热不可忽略,因为有一部分热量是从粉体颗粒外表面辐射传热至换热管壁。因此,实际的总传热系数相较本文介绍的计算方法偏大。辐射传热因受温度和距离控制,其传热与颗粒运动状态、空间位置相耦合,具有复杂性,有待后续研究。