大型空分装置低温管道的设计与运用

周博博 华陆工程科技有限责任公司 西安 710065

某70000m3/h空分装置采用低温精馏法分离空气,即通过压缩、膨胀和降温,直至空气液化。因为氧、氮、氩汽化温度(沸点)不同(在标准大气压下,氧的沸点为-183℃,氮的沸点为-196℃,氩的沸点为-186℃),所以可利用沸点低的介质更容易汽化这个特性,实现氧、氮、氩的分离。空分装置为超低温环境,相关管道需要采取保冷措施。

珠光砂是一种多孔结构、白色、粒状松散的材料,具有容量小、导热系数低、化学稳定性好、不燃、无毒、无味、吸音等特性,具有良好的超低温保冷性能,上述装置冷箱内的低温管道采用珠光砂作为保冷材料。

真空绝热管道于1951年由彼得逊(Peterson)发明,其绝热空间抽到低于1×10-3Pa的负压下,它是目前效率最高的一种绝热形式。自20世纪50年代以来,真空绝热管道在真空隔热和超导技术上开始应用,而后广泛用于各种低温液体储存和运输等低温领域中[1],上述装置冷箱外管道采用真空绝热管道保冷。

1 某70000m3/h空分装置的工艺流程

1.1 冷箱内空气的精馏流程

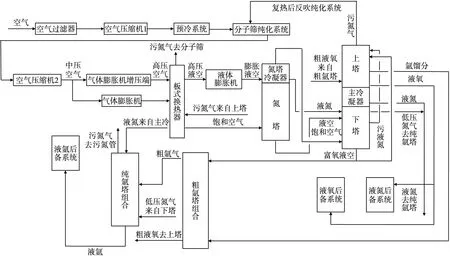

该装置流程示意图见图1。经分子筛净化后的干燥洁净空气进入空气压缩机增压后进入冷箱,随后分为两股,第一股进入气体膨胀机增压端进一步增压,后经过高压板式换热器冷凝为-196℃的液化空气,再通过液体膨胀机进入氮塔。另一股经气体膨胀机进行膨胀,进入高压板式换热器,而后进入氮塔,经氮塔精馏后,富氧液化空气进入下塔,氮塔顶部的高纯液氮通过管路引入到主冷凝器下部,空气经氮塔和上下塔精馏,在上塔顶部排出污氮气,复热后用于分子筛纯化系统再生,在下塔顶部获取高纯液氮,在上塔底部获取的高纯液氧,在上塔中下部抽取氩馏分,送入粗氩塔,粗氩塔顶部的粗氩气进入纯氩塔精馏,得到液氩。

图1 某70000m3/h空分装置的工艺流程图

空气的精馏过程发生在冷箱内,冷箱内设备包含高压换热器、氮塔&氮塔冷凝器、上塔&主冷凝器&下塔、粗氩塔&粗氩塔冷凝器与纯氩塔组合。冷箱采用珠光砂保冷,干燥的珠光砂在低温工况下具有良好的保冷性能和流动性能,不阻碍管道、设备的变形。

1.2 液氧后备系统流程图

液氧被精馏出来后,一路通过过冷器后,出冷箱,进入液氧后备系统;另一路进入高压板式换热器,为膨胀空气液化提供冷量。自冷箱出来的液氧进入液氧后备系统(见图2),分为三路,第一路经过高压液氧泵,然后通过液氧汽化器,氧气增压到8.6MPa(G),进入氧气管网,为气化装置提供氧气;第二路通过高压柱塞泵增压,经过超高压液氧汽化器,氧气压力增至12MPa(G),用于给氧气管网补压;第三路去充车泵,通过金属软管装车外运。

真空绝热管道用在低温流体出冷箱至汽化器之前,并且包含冲车管线,即图2中粗线表示管线。液氩、液氮管线流程与液氧类似,不再赘述。

图2 液氧后备系统流程图

2 低温管道材料与连接方式的选择

奥氏体不锈钢与铝合金具有面心立方晶体结构,不存在脆性转变温度,在低温下具有良好的塑性和韧性。

2.1 冷箱内低温管道材料与连接方式的选择

冷箱内部的设备与管道包括5083-H112铝合金(以下简称铝合金)与S30408奥氏体不锈钢(以下简称不锈钢)两种材料。铝合金的单位线胀率在-196℃时是-3.79mm/m,低温下的许用应力为74MPa,导热系数为156W/(m·K)。不锈钢的单位线胀系数在-196℃时是-3.10mm/m,低温下的许用应力是122MPa,导热系数为16W/(m·K)。因此,不锈钢的力学性能全面优于铝合金,且导热系数远低于铝合金。但使用铝合金的成本比不锈钢低得多,故冷箱内部的设备与管道仍需视具体情况对这两种材料进行选择。

冷箱内的静设备诸如各类换热器、各类精馏塔,其设计压力最高为8.0Mpa(G),且铝合金重量较轻,由于冷箱内采用珠光砂保冷,不用考虑金属材料的导热系数,因此,该装置冷箱内静设备(各类换热器与精馏塔)均采用铝合金,其对应的接管也采用铝合金管道。但动设备(气体膨胀机、液体膨胀机与各类泵)具有振动载荷,而铝合金的抗疲劳性却很差,所以动设备需选用不锈钢材质,其对应接管也采用不锈钢,故冷箱中低温管道存在不锈钢与铝合金管道的连接。铝合金与不锈钢的固溶度较低、热物理性质以及材料力学性能差异巨大,将两者焊在一起,将产生严重的残余应力,此外不锈钢中含有铬元素,它和铝的化学性质都比较活泼,在焊接过程中极易氧化,导致脆性化合物出现[2],此问题可用惯性摩擦焊来解决。

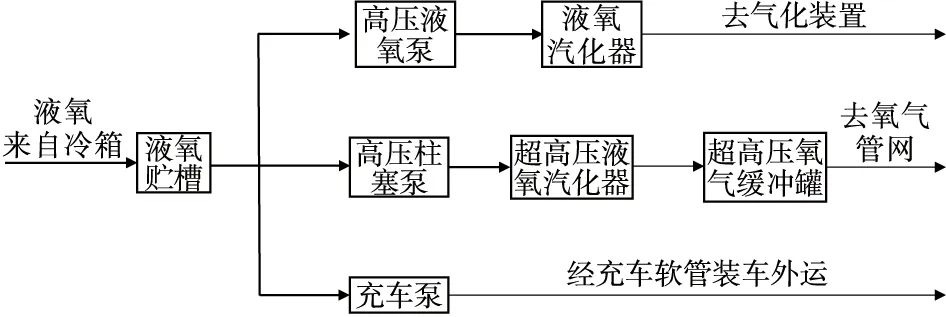

惯性摩擦焊结构图见图3。

图3 惯性摩擦焊结构图

惯性摩擦焊利用飞轮储存旋转的动能,用以提供工件摩擦时需要的能量。飞轮与工件固定,焊接时,飞轮与左侧工件首先被加速到设定的转速,随后在轴向力作用下,左侧工件向右旋转移动,两侧工件逐渐靠拢、压紧,工件接触后开始摩擦,同时通过离合器切断电机供电,飞轮转速不断降低,直至停止转动,保压一段时间后,焊接结束。在实际生产中,可通过更换飞轮或组合不同尺寸的飞轮来改变飞轮的转动惯量,从而改变焊接能量及焊接能力。

惯性摩擦焊属于固相焊接,接头不会产生融化,因此不会产生焊接脆化现象;再者摩擦焊接时间短,焊接热影响区窄,热影响区内组织无明显的粗化现象[3]。惯性摩擦焊完美地解决了铝合金与不锈钢焊接过程中的焊接脆性与热应力大的问题,采用惯性摩擦焊可以制作铝合金/不锈钢异种金属接头。施工现场采购成品铝合金/不锈钢异种金属接头解决了不锈钢与铝合金管道的焊接问题。

2.2 真空绝热管道材料与连接方式的选择

液氧、液氮等低温流体的输送管道有两种保冷方式,第一种为采用堆积绝热管道;另一种为采用真空绝热管道。经过理论计算与实践分析,真空绝热管道在使用过程中由于绝热性能好、冷损小,经济效益显著优于采用堆积绝热管道[4]。因此,该装置冷箱外部的低温管道选择真空绝热管道。

由于铝合金的导热系数太大,若采用铝合金做真空绝热管道冷量损失将会很大;另外,真空绝热管道内外管温差很大,热伸缩量不同,因此,需要使用波纹管来吸收轴向应力,而铝合金冲击韧性比较差,不适于制作波纹管。基于上述两种原因,真空绝热管道采用不锈钢。

真空多层不锈钢绝热管道内外管之间交替安置许多层平行于冷壁的具有高反射率的辐射屏(铝箔、双面或单面喷铝的涤纶薄膜)和低热传导率的间隔物(例如:玻璃纤维布、尼纶网等),从而大幅减小辐射和热传导,进而达到高效绝热目的。

真空绝热管道为一般为分段式,单支长5~8m,通常在制造厂抽真空并预制,到现场组装成为长距离输送管道。其连接形式有承插法兰式、平面法兰式和焊接式。

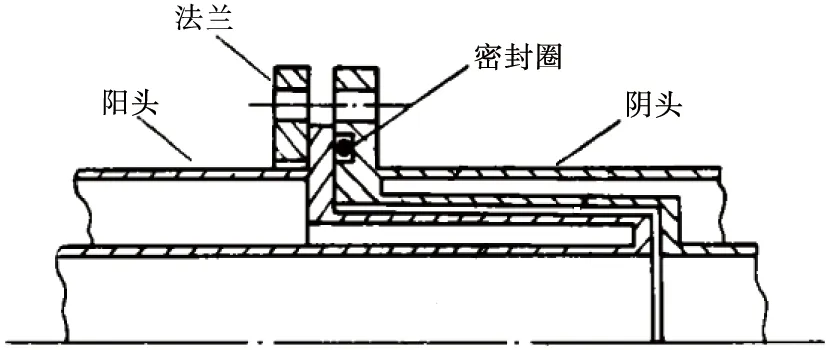

承插法兰式管接头的结构图见图4。

图4 承插法兰式管接头结构图

阳接头插入阴接头中,两者之间的间隙很小,低温液化气体进入此间隙中被汽化,从而形成“气阻”,改善了管路接头的绝热性能并减轻低温对密封圈的作用。由于密封圈不直接与低温液体接触,其温度较高,可以采用橡胶O形密封圈,其具有优良的密封可靠性。在管路接头间隙中形成的“气阻”是改善绝热性能的关键,插入部分增长,能提高绝热性能。减小插入件之间的间隙,有利于形成“气阻”,对密封和绝热有利,但对加工精度要求更高,美国专利曾介绍采用膨胀系数很小的因瓦合金制作阳接头,低温工作时靠阴接头材料冷收缩,两者间隙变得很小,有利于密封和形成“气阻”[5]。但这种结构方案未见有在工程上应用的报道,估计未能推广应用的原因是因瓦合金价格昂贵。

承插法兰式管接头的优点是密封可靠,对制造的要求低,具有相当好的绝热性能;其缺点是拆装时要做较大距离的轴向移动。

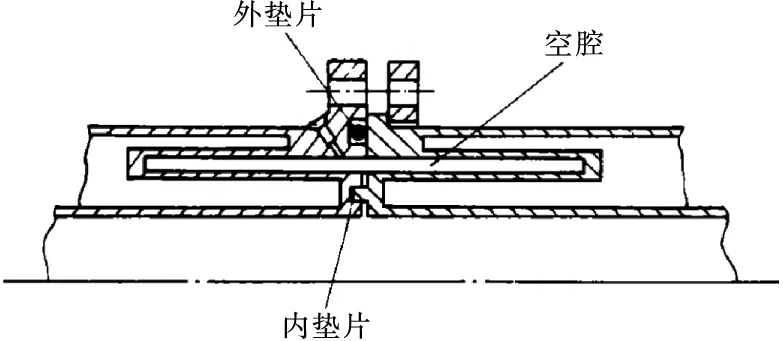

平面法兰式管接头的结构图见图5。

图5 平面法兰式管接头结构图

内垫片是冷密封,通常采用聚四氟乙烯、氟-46或铅制作。冷密封与低温介质直接接触,材料会失去弹性并有较大的冷收缩,因而易泄漏。外垫片是热密封,它在较高温度下工作,通常采用橡胶O形圈,密封可靠。

平面法兰式管接头的绝热机理与承插法兰式管接头相似,少量液体通过冷密封漏入空腔,同样会立即汽化形成“气阻”,并自动阻止液体进一步漏入。因此,冷密封少量泄漏是允许的。如大量低温液体进入腔室中则会引起绝热性能明显下降,并可能导致热密封在低温作用下失效从而导致泄漏。对于平面法兰式管接头,为了获得可靠的冷密封,对有关影响密封的制造精度要求更高。

平面法兰式管接头安装比较方便,维修相对简单,但是它的漏热比较大,如长期输送低温液体,浪费比较大,而且对加工要求比较高[6]。

真空绝热管道系统的漏热由管接头漏热和管体漏热两部分组成。根据美国CVI公司的技术资料,3″真空绝热液氧管路单位管长的漏热量为1.04W/m,一个对应尺寸的承插法兰式管路接头的漏热为21.8W。如果每10m有一个管接头,在管路系统的总漏热量中,通过管路接头的漏热量占67.7%,通过管体的漏热量占32.3%。由此可见,通过法兰式管路接头的漏热量占整个管路漏热量的绝大部分。

纵观国内外各种类型的真空绝热管道,采用焊接连接仍是大幅提高管路系统绝热性能的有效途径,尤其是对于连接接头较多的复杂管路系统更是如此。焊接式连接方式结构简单、加工容易、冷损小,一般性日常抽空维修简单,不需拆卸,但更换较复杂。

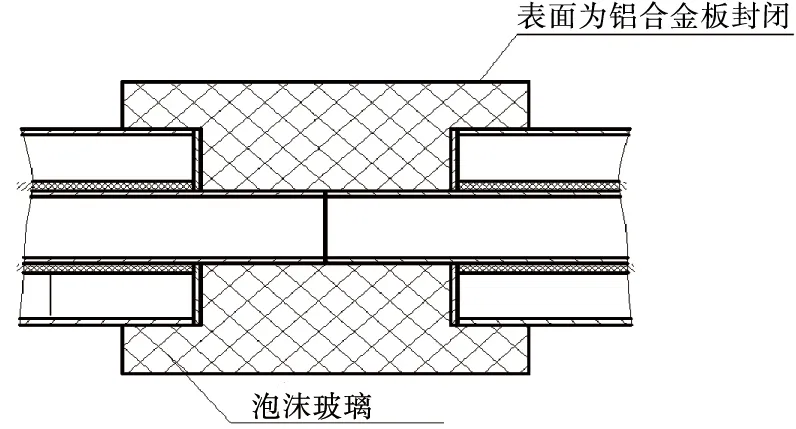

上述装置采用焊接式管接头连接,见图6。

图6 焊接式管接头结构图

内管采用焊接方式连接,连接处采用泡沫玻璃包覆进行保冷,根据供货商技术资料,DN50真空绝热液氧管路单位管长的漏热量为1.01W/m,一个长度为200mm的焊接式管路接头的漏热量为2.93W,该装置每6m有一个管接头,在管路系统的总冷量损失中,通过管路接头的漏热量占32.6%,通过管体的漏热量占67.4%,相对于法兰式连接,管接头的漏热量大幅降低。

3 真空绝热管道的布置、管道支架设置与工厂预制

冷箱为成套供货,冷箱内低温管道的布置与支撑均由制造商负责。设计院负责的低温管道范围均为冷箱外真空绝热管道。

真空绝热管道的连接应尽量减少管接头,以减少热量损失,且真空绝热管道中不可避免有少量液体气化,因此,管道的布置应遵循“步步高”或“步步低”的原则,避免出现气堵。

由于各供货商真空绝热管道内外管间距、夹层真空度、单支长度等参数不一致,设计院依照以往经验进行管道布置,采用管道单线图进行招标,待确定供货商后,由供货商依照自身产品特点对设计院管道布置图进行优化。

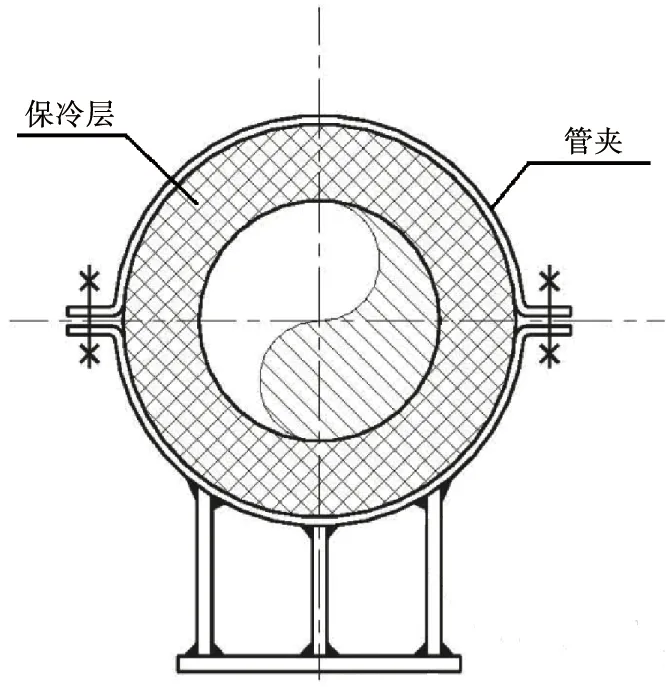

真空绝热管道其外管无需进行保冷,理论上管道支架采取《管架标准图》HG/T 21629中的常用形式即可,但由于无法确认真空绝热管道内外管夹层间距,因此须选用《管架标准图》HG/T 21629中保冷管道支架,见图7,待供货商返回真空绝热管道内外管夹层间距后,再确认管道支架尺寸。

图7 保冷管道支架结构图

真空绝热管道的布置及管道支架的选用与供货商的产品参数息息相关,因此采购工程师需要积极与设计工程师和供货商沟通,确保双方信息的准确与时效,避免造成不必要的损失。

真空绝热管道为工厂化预制交货,到施工现场后无法进行切削加工,一旦出现尺寸偏差,施工现场无法处理,极易造成浪费。因此,真空绝热管道必须精准预制。为避免发生偏差,在动、静设备就位后,采购工程师应组织供货商技术人员和设计工程师对现场真空绝热管线进行实地测绘,针对设备接管位置、管道走向、外波纹管位置、管道固定支撑点间距等问题达成一致,对真空绝热管线进行分段设计,重新绘制管道单线图,并在图中将每一段管线的各个部位(直管段、弯头、三通等)进行编号,交货时将管道单线图中编号标记在各部件上,以此确保真空绝热管道顺利安装。

4 结语

综上所述,得出以下结论:

(1)铝合金与奥氏体不锈钢常用于空分装置的低温管道。

(2)装置冷箱内管道采用珠光砂保冷;冷箱内不锈钢管道与铝合金管道可采用惯性摩擦焊制作的铝合金/不锈钢异种金属接头连接。

(3)冷箱外低温管道采用S30408制作成的真空绝热管道保冷,相比于法兰连接方式,焊接连接方式可大幅度降低真空绝热管道管接头漏热量。

(4)真空绝热管道的布置与管道支架的选用均需要供货商提供产品参数方能最终确认。空分装置设备就位后,须对真空绝热管线重新测绘,以保障真空绝热管道工厂预制的精准性。