超级电容巴士自动充电系统的设计

章 锦 颜亮亮 王祥贺

1.上海奥威科技开发有限公司

2.同济大学

0 引言

电动汽车充电方式主要有三种商业模式:换电模式、大型集中充电站模式和站台充电桩模式。其中,换电模式和大型集中充电站模式主要适合于铅酸电池、锂离子电池等慢充类储能方式,而快充电池、超级电容器储能方式的新能源汽车,则需要充电系统能够对车辆快速地识别定位,完成充电的连接,快速地充电。超级电容器因其高功率密度、相对较低的能量密度的特性,更需要解决如何快速充电的问题。近年来,新能源全自动充电成了研究新方向,特斯拉自主研发了一款蛇型机器人自动充电装置[1],整个过程无需人员的参与,通过蛇形充电桩机器人自动寻找充电口,但结构复杂,控制运动速度缓慢,充电时间较长。德国大众公司研发名为E-SMARTConnect的快速自动充电系统[2],采用的是小型机器人+电缆来实现,系统需要人工开启,结构庞大。国内,对新能源汽车全自动充电的研究还处于起步阶段,尚未见到商业化示范的报道。黎阳生[3]通过视觉CCD摄像机提取和跟踪色块信标,为机器人对接作引导、定准,但存在图像处理算法复杂,难以快速识别,同时对接容忍度上还有缺陷,需要进一步提高精度。此外,石建军[4]研究了基于光伏转化的移动机器人自主充电系统,施莹[5]等采用机器人和视觉传感器,可实现电动汽车自动充电系统的插接自动化和精确控制,但系统的平衡和效率还有待提高。随着2003年德国倍福公司提出的EtherCAT现场总线协议,其数据传输速度可以最快高达100M bit/s的工业以太网技术,具有极小的循环时间、高同步性、易用性和低成本特性,迅速在工业中得到应用,谢香林[6]通过EtherCAT网络和DSP芯片,开发了EtherCAT从站设备,可实现运动系统高精度的位置控制。

本文通过在插枪充电系统的基础上,构建了基于PC控制的大功率自动充电系统,控制单元采用高速运算的Beckhoff嵌入式PC控制器,通过EtherCAT协议总线,结合激光定位和多轴运动控制,实现充电系统对以超级电容作为储能单元的新能源汽车快速、精准、全自动的对接,最终达到无需人员参与,一键启动充电的目的。同时充电系统和车辆的信息实时交互,提高了超级电容巴士的充电效率和安全性。

1 自动充电系统的实现

基于嵌入式PC作为主控单元的自动充电系统的充电示意图如图1所示。

图1 自动充电系统充电示意图

超级电容巴士到站前,充电系统扫描车辆上的射频电子标签信号,识别目标车辆。完成识别后,充电系统自动连接车辆上的WIFI热点,准备接受车辆的充电指令。当车辆驻车后,司机按下充电按钮,PC控制器执行定位程序,通过激光以及超声波的引导,四轴电机的运动,将充电插头插入到车侧的充电插座内,完成充电连接。充电过程中,PC控制器与车载超级电容系统无线通信,可按照超级电容系统的电压电流需求,实时调整充电桩的输出功率,对车辆柔性充电。充电结束后,超级电容系统发送停止充电指令,PC控制器驱动四轴电机回归到零点位置,将充电连接器收回,司机亦可在任何条件下通过操作按钮中止充电,PC控制器根据信号停止充电,充电结束。

2 自动充电系统的总体设计

2.1 自动充电系统的组成

自动充电系统的组成框图,分为车载和站台部分,如图2所示。

图2 自动充电系统的组成框图

车载部分包括充电防护门、充电插座、超级电容管理系统(BMS)、整车控制器(EVCU)、驾驶室充电启动按钮、Y轴定位标志(激光反射贴膜)、Z轴定位标志(激光反射贴膜)、射频电子标签、WIFI热点模块。

站台部分由充电防护门、充电插头、嵌入式PC控制器、激光传感器、备用激光传感器、超声波传感器、射频读卡器、WIFI终端模块、R轴伺服电机、X轴伺服电机、Y轴伺服电机、Z轴伺服电机组成。

2.2 自动充电系统的控制单元组成

硬件控制单元由Beckhoff嵌入式PC控制器CX5120-0115以及EtherCAT端子组成。Ether-CAT端子包括:8通道PNP型数字量输入端子模块EL1008、8通道PNP型数字量输出端子模块EL2008、4通道模拟量输入端子模块EL3054(4~20 mA)、2通道RS422/RS485串口端子模块EL6022。PC控制器通过485转WIFI模块以实现和车辆的无线通信。自动充电系统的控制单元框图如图3所示。

图3 控制单元框图

2.3 自动充电系统的运动单元组成

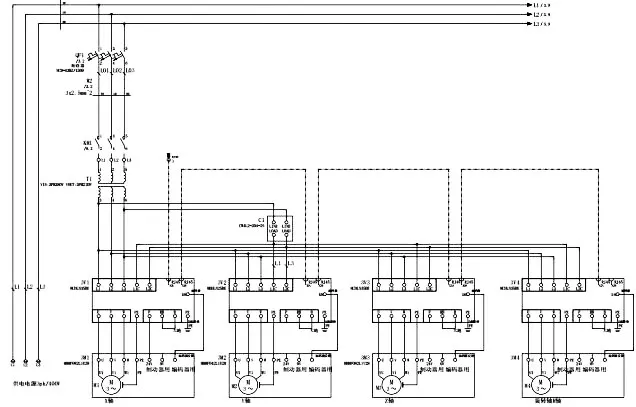

自动充电系统的运动单元主要由伺服驱动器和伺服电机组成,共有四个轴(X轴、Y轴、Z轴、R轴)可以自由运动,每个轴上均安装一个伺服电机,PC控制器CX5120-0115通过远程控制接触器的闭合,给伺服系统供电,通过EtherCAT总线与松下MINASA6B系列伺服驱动器组网连接,同时电机的位置信号通过编码器反馈给伺服驱动器,运用Beckhoff公司的运动控制软件TwinCAT NC PTP最终实现对电机的闭环控制。自动充电系统的伺服系统电路图,如图4所示。

图4 伺服系统电路图

2.4 自动充电系统的路径规划

1)充电连接

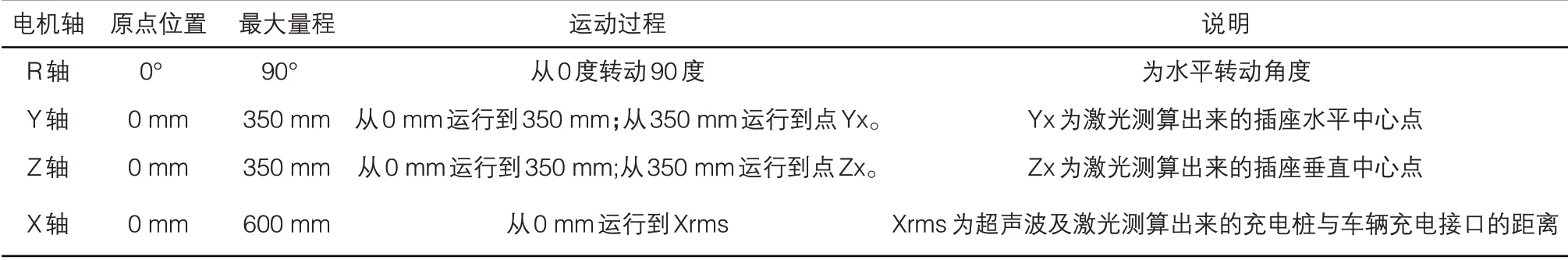

充电开始,通过超声波及激光信号的引导,PC控制器依次控制R轴、Y轴、Z轴、X轴伺服电机驱动充电插头运行到定位位置,完成插枪过程,建立充电桩和车辆的充电连接。四轴运动的路径,如表1所示。

表1 四轴的运动路径

R轴,旋转轴,驱动充电插头水平角度转动。

Y轴,与车辆行驶方向平行,驱动充电插头左右移动。

Z轴,与车辆高度方向平行,驱动充电插头上下移动。

X轴,与车辆充电接口垂直,驱动充电插头前后移动。

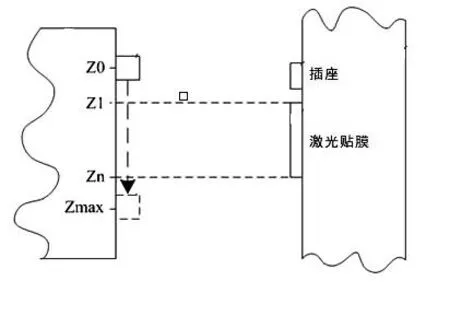

2)定位运动

PC控制器控制Y轴、Z轴伺服电机驱动滑台从位置0 mm运动到350 mm,激光传感器扫过车辆上的反射贴膜,PC控制器收到反馈信号后记录此时的电机位置Y1、Y2、……Yn以及Z1、Z2……Zn。PC控制器建立二维数组模型,计算出的插座中心点位置Yx、Zx。Y轴电机的定位运动图例,如图5所示。Z轴电机的定位运动图例,如图6所示。

图5 Y轴电机的定位运动

图6 Z轴电机的定位运动

3)充电结束

充电连接完成后,充电桩对车辆进行充电,充电结束后或司机按下充电停止开关,PC控制器控制充电桩停止输出,依次驱动X轴、Z轴、Y轴、R轴伺服电机回归到零点位置,完成充电插头的收回。

3 自动充电系统软件设计

3.1 软件总体设计

软件系统采用Beckhoff的嵌入式PC(型号CX5130)作为主控制单元,并采用TwinCAT3软件编程,除了实现运动控制,还通过模拟量通道实现对超声波传感器(对充电插头和车辆充电接口的距离进行测量)、激光传感器距离信号的采集,数字量输入通道接收接触器反馈信号、射频信号,数字量输出通道驱动接触器、指示灯、蜂鸣器、防护门的动作。

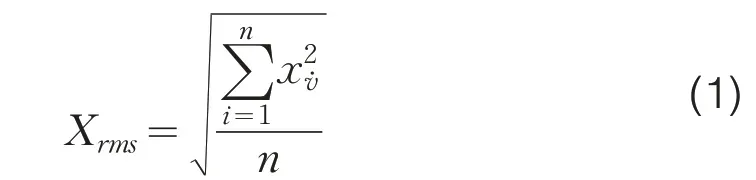

充电桩与车辆充电接口的距离Xrms表示如下:

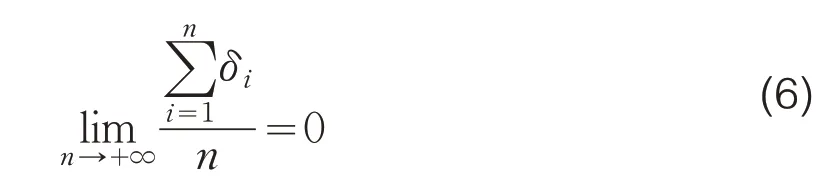

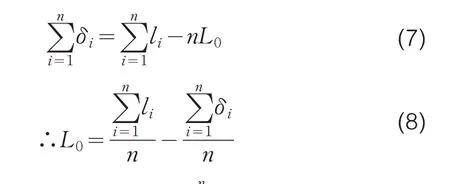

考虑到在电机运动时记录的y、z轴位移值测量误差问题,由于多数随机误差都服从正态分布,设被测量值的真值为L0,一系列测量值为li,则测量列的随机误差δi可表示为:

式中i=1,2,…,n。

正态分布的密度f(δ)与分布函数F(δ)为:

式中,σ——标准差(或均方根误差)

其平均误差为:

由式(3)可知,由于误差的补偿性,随测量次数的增加,随机误差的算术平均值趋向于0。

由式(1)可知:

综上,电机扫描判定插座中心水平位置YX、插座中心竖直位置ZX表示如下:

自动充电系统主程序流程图,如图7所示:

图7 自动充电系统主程序流程图

3.2 定位模块软件设计

通过调用TC2_MC2库中的MC_MoveAbsolute功能块,实现对电机的驱动,如图8所示。

图8 MC_MoveAbsolute功能块

定位程序流程图,如图9所示。

图9 定位程序流程图

定位程序如下所示:

poweron();//轴上使能

absmove();//绝对运动

reset();//清除错误

y_velocityread:=axis2.Nc ToPlc.ActVelo;

y_positionread:=axis2.Nc ToPlc.ActPos;

IFyerrorid<>0 THEN//故障清除

resety:=1;

END_IF

IFglobal.zhome=0 THEN

IFglobal.rdone=1 AND y_positionread=0

THEN//R轴运动完成,执行Y轴扫描运动

global.yhome:=0;

resety:=0;//清reset

power:=1;

execute2:=1;

setposition:=350;

setvelocity:=175;

ELSIF y_positionread=350 THEN

execute2:=1;

setposition:=global.ylazer[50];

setvelocity:=175;

state:=1;

ELSIF state=1 AND y_positionread=global.ylazer[50]AND global.ylazer[50]>0 THEN

global.ydone:=1;

state:=0;

END_IF

ELSIF global.zhome=1 THEN//Z轴归零,执行Y轴归零运动

IF y_positionread=global.ylazer[50]THEN

execute2:=1;

setposition:=0;

setvelocity:=175;

ELSIF y_positionread=0 THEN//Y轴归零运动完成,下使能

power:=0;

execute2:=0;

global.yhome:=1;

END_IF

END_IF

IF global.zhome=0 AND y_positionread>=200 AND j<=100 THEN//模拟扫描激光膜

global.ylazer[j]:=y_positionread;

j:=j+1;

ELSIF global.yhome=1 AND j<>1 THEN

j:=j-1;

global.ylazer[j]:=0;

END_IF

4 实验结果与分析

通过Beckhoff公司的TwinCAT3软件中的Visualization功能,在组态界面中插入输入、输出以及显示控件,可以模拟实现充电的启动和停止,并通过观察四轴电机的运动速度、所在位置以及完成的状态,判断软件的执行情况。运动仿真页面图如图10所示。

图10 运动仿真页面

通过调用TwinCAT3软件中的Measurement中的Scope YTNC功能,可实时观察并记录四轴电机的运动过程中的绝对位置、相对位置、速度、加速度、跟随误差,得知自动充电系统的对接过程和运动轨迹。

R轴电机的运动波形,如图11所示,通过仿真模拟试验,显示R轴电机从0度转动到90度,经历了一次加速减速过程,最高转动速度45°/s。

图11 R轴电机运动波形图

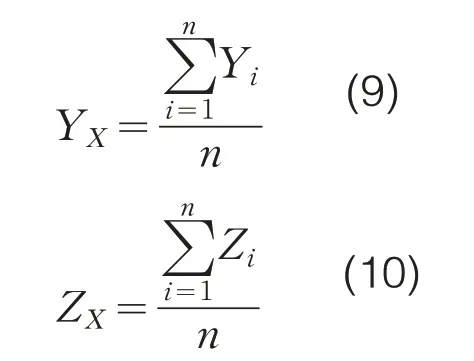

Y轴电机的运动波形,如图12所示,Y轴电机四次加速减速,从位置0 mm运动到最大量程350 mm,最高线速度200 mm/s,其间扫描过车辆行驶上方向的反射膜,记录对应的电机的位置,PC控制器计算出插座水平的中心点,又从350 mm处运动到插座水平中心点位置。

图12 Y轴电机运动波形图

Z轴电机的运动波形,如图13所示,Z轴电机四次加速减速,从位置0 mm运动到最大量程350 mm,最高线速度200 mm/s,其间扫描过车辆垂直方向上的反射膜,记录对应的电机位置,PC控制器计算出的插座垂直中心点,又从350 mm处运动到插座垂直中心点位置。

图13 Z轴电机运动波形图

X轴电机的运动波形,如图14所示,X轴电机从0 mm转动到600 mm位置处,经历了一次加速减速过程,最高线速度300 mm/s,模拟将充电枪插入到充电插座中。至此整个过程完成了本文2.4节中的路径规划。

图14 X轴电机运动波形图

如图15所示为自动充电装置图,此时R轴位于90°即充电状态。如图16、17所示,对接装置除充电插头接口外,在其左右两侧装有两个机械引导孔,与充电插头上机械引导装置对应,用于对充电桩插头进行机械引导使充电插头准确对接,最大可以容纳±3.25 cm误差。

图15 自动充电桩成品图

图16 车载对接装置接口图

图17 车载侧对接装置图

5 结论

由仿真试验可知,整个充电连接过程可以在5s内完成,实现对车辆上的充电插座的识别、定位、连接,系统响应速度较快。通过R轴电机的驱动实现了充电插头的释放及回收,提高了充电连接器的防护等级;Y轴电机的驱动解决了车辆行驶方向上驻车误差影响,可接受最大350 mm偏差;Z轴电机的驱动解决了车辆负载以及车辆高度变化对充电连接的影响,可接受车辆0~350 mm的上下浮动变化;X轴电机的驱动解决了车辆距离充电装置远近的影响,可接受0~600 mm误差范围。通过以上四轴的运动,降低了对司机的泊车停靠要求,增强了自动充电系统的容忍性。在插枪充电系统的基础上,基于PC控制技术开发的大功率自动直流充电装置,可实现对超级电容巴士快速、精准的充电连接,最终达到无需人员参与,自动充电的目的。