特殊铁磁构件的磁轭法检测

马桂振,张萃海,谭云华

(东方锅炉股份有限公司,德阳 618000)

磁粉检测作为各标准规范常用检测方法,在核电、锅炉、化工压力容器等设备制造检验过程中有着广泛的应用,标准TSG 11-2020 《锅炉安全技术监察规程》、TSG 21-2016 《固定式压力容器安全技术监察规程》 规定,在可执行磁粉检测的情况下优先推荐使用磁粉检测。

磁粉检测在铁素体材料的检测方面有着无可比拟的优势,标准NB/T 47013.4-2015 《承压设备无损检测 第4部分:磁粉检测》 对磁轭磁粉检测的极间距、磁化方向、磁化次数、磁化时间进行了明确规定,并在附录B(资料性附录) 《各类焊接接头的典型磁化方法》 中列举了平板对接接头、板-板T型角接接头、管-板角接接头、管-管角接接头等结构的磁轭磁化方法。实际工作中遇到的结构类型不止这几类,不同的结构对磁粉检测磁化的要求会有极大的不同。

相关标准未给出一些特殊结构(如焊道层间焊缝、焊缝反面清根区域、焊缝挖补区域、狭窄间隙焊缝的坡口和根部等)的磁化方法,只能参考标准选择合适的检测设备及检测规范,根据试验验证的情况来选择合适的磁化方法。触头法的应用同样受工件结构的限制,由于其易打火烧伤工件,某些产品会明确禁止使用触头法。线圈法和绕线法在现场检测应用不方便,相对来说,磁轭法是实际应用中操作灵活、使用方便的一种磁粉检测方法。

文章将通过理论分析和试验验证的方式,对特殊结构磁轭法磁粉检测的检测工艺、检测参数及操作规范进行论述。

1 工件结构与磁场分布分析

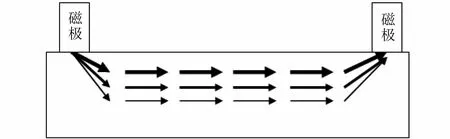

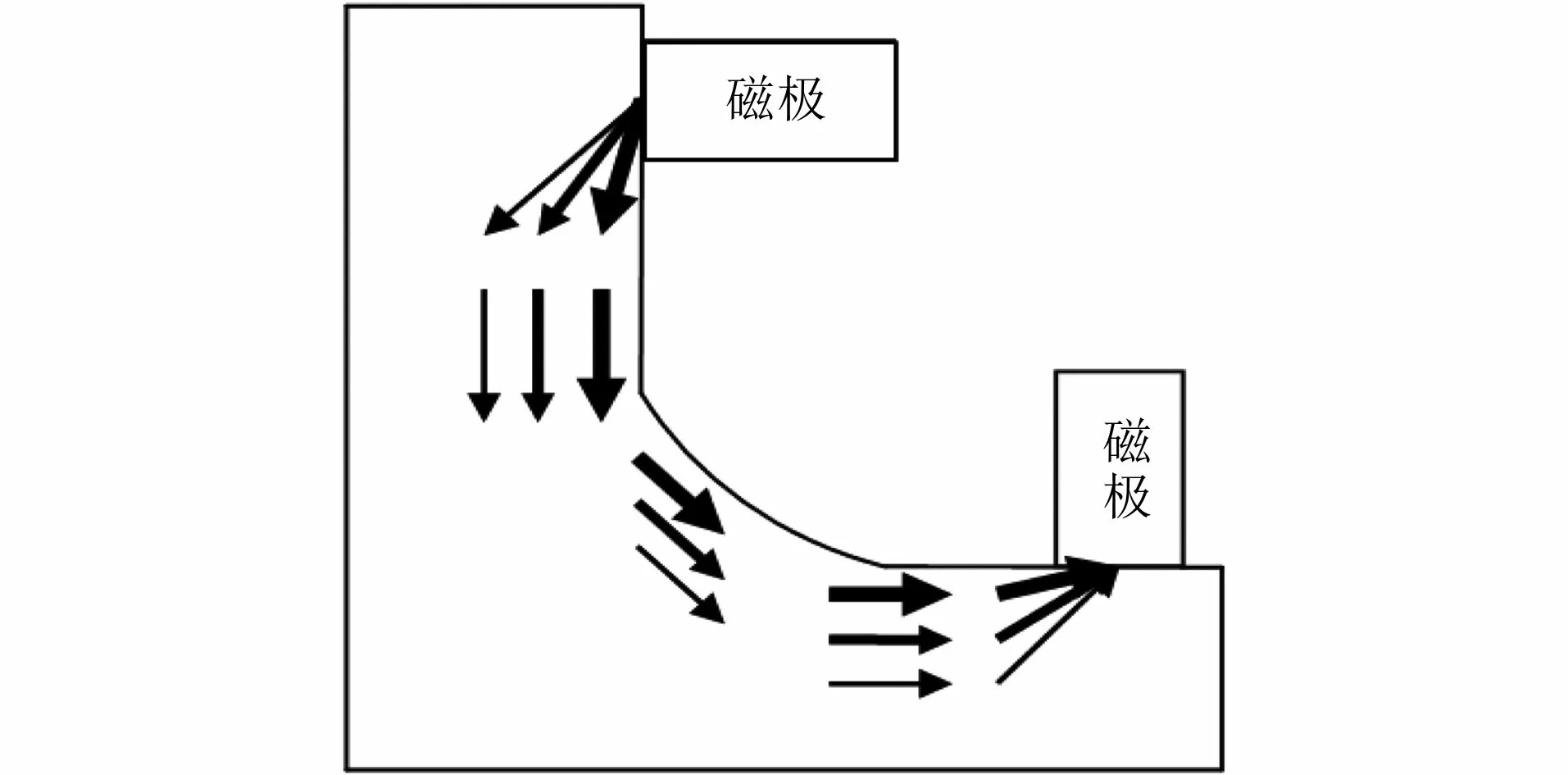

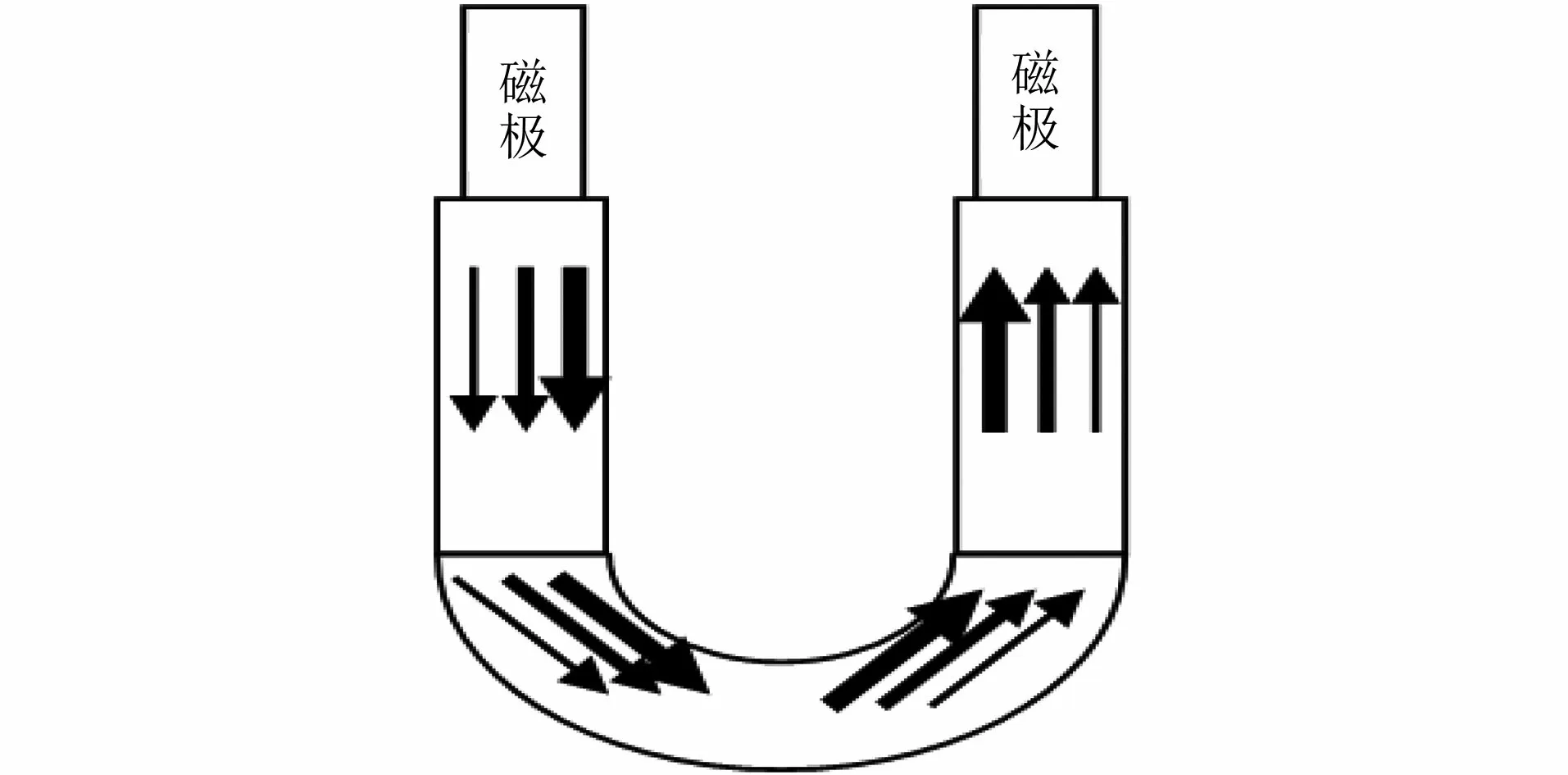

为描述方便,把平板对接接头几何结构表述为一型结构(见图1);把角接接头(包括板-板T型角接接头、管-板角接接头、管-管角接接头)结构表述为L型结构(见图2);把文章中提到的特殊结构(如狭窄间隙焊缝坡口面和根部区域)表述为U型结构(见图3)。

图1 一型结构示意

图2 L型结构示意

图3 U型结构示意

一型结构的特点是:① 需磁化区域与两个磁极在同一平面;② 磁场从磁极进入工件后,沿直线传播到下一磁极,磁场路径变化极小,磁场强度随深度的增加逐步减弱;③ 磁极容易与工件表面贴合,磁化操作便捷,工艺简单。

L型结构的特点是:① 磁化区域与两个磁极均不在同一平面,两磁极所在平面呈90°夹角;② 磁场从磁极进入工件后,沿工件表面弯曲传播到另一磁极,最大弯曲角度为90°,磁场强度随深度的增加逐步减弱;③ 磁极不易贴合工件表面,尤其是管管对接接头,一旦贴合不好,检测区域很难达到磁化要求,建议选用斜面接触头磁极。

U型结构的特点是:① 两个磁极分布于两个独立的表面,其最短连线被空气介质阻隔,结构类似于马蹄形磁铁,需磁化区域的两侧结构垂直于磁极连线,需磁化区域的底部部分平行于两磁极连线;② 磁场从磁极进入工件后,沿磁化区域表面弯曲传播到另一磁极,最大弯曲角度为180°,磁场强度随深度的增加逐步减弱;③ 磁极容易贴合工件表面,看似磁化操作简单,但磁极所处的位置将决定磁化区域的磁场方向及不同磁化区域是否能够实现有效磁化,U型结构的深度对磁路长度的影响很大,磁路过长将导致需磁化区域不能得到有效磁化。

磁粉检测的灵敏度与磁化方向有很大的关系,若缺陷方向与磁化方向近似平行或与工件表面的夹角小于20°,就难以被发现。文章针对图3的特殊结构进行磁轭法磁粉检测研究,确定了磁极所处位置、磁场走向、磁路长度的变化等因素对磁粉检测检出效果的影响,结合磁粉检测的理论确定了最佳的磁化工艺。

2 试验验证及分析

2.1 工件结构选取

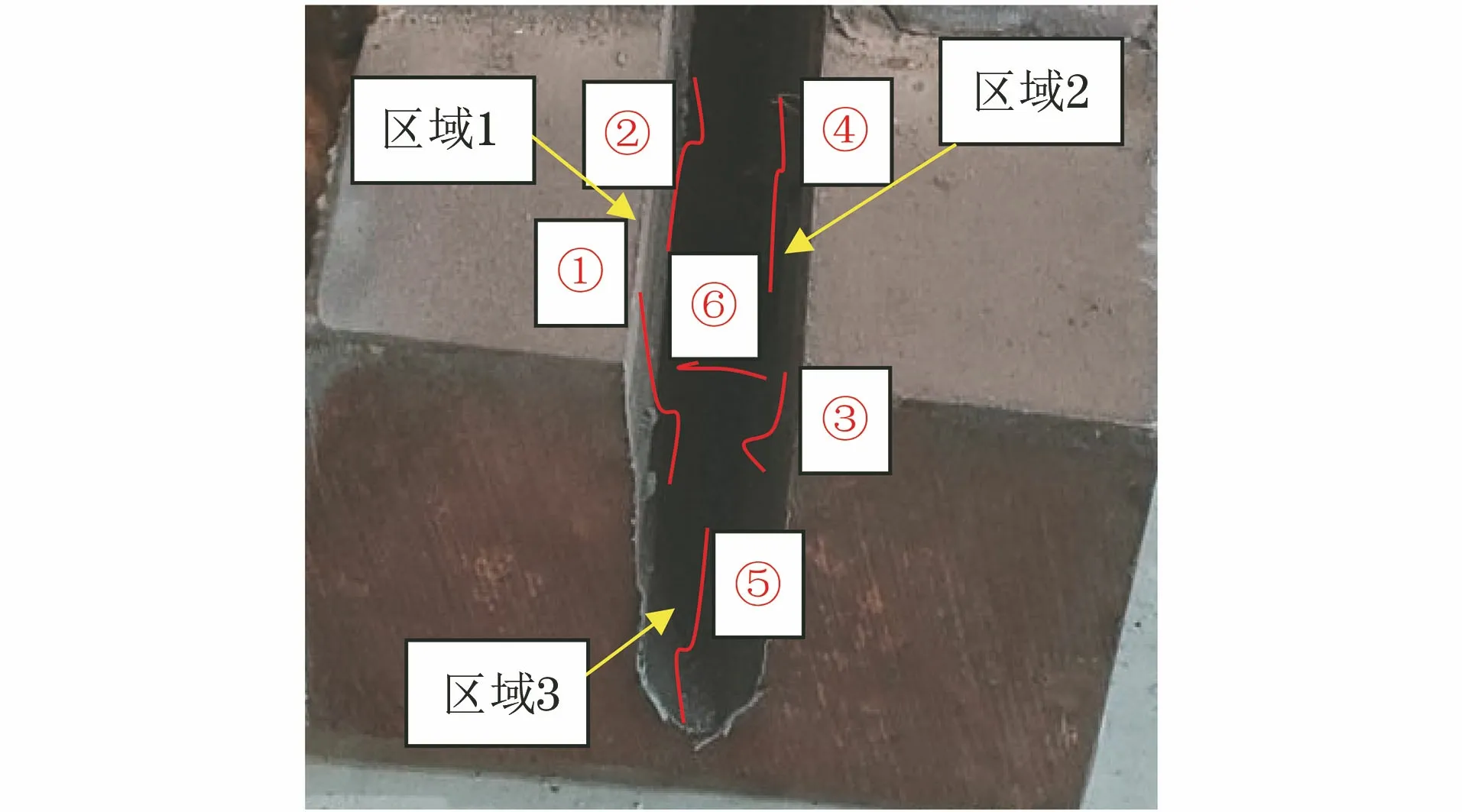

为提高验证试验的有效性,选定了深度较大的U型结构(狭窄缝隙焊缝坡口)工件进行试验,其外观如图4所示。该工件材料为15CrMoR,板厚为80 mm,坡口上部最大宽度为27 mm,坡口下部宽度为18 mm,坡口深度为60 mm。

图4 U型结构工件外观

2.2 磁化区域选取

为便于记录后续试验情况,将该工件划分为3个区域,并确定6个方向的缺陷(见图5)。图5中的区域1为左侧坡口区域,包括与坡口深度方向平行的缺陷①和与坡口深度方向垂直的缺陷②;区域2为右侧坡口区域,包括与坡口深度方向平行的缺陷③和与坡口深度方向垂直的缺陷④;区域3为底部区域,包括与底部延伸方向平行的缺陷⑤和与底部延伸方向垂直的缺陷⑥。

图5 磁化区域分区

2.3 试验器材

试验设备选用常见的可变极间距磁轭,型号为CDX-Ⅲ和CY-1B;选用A1-30/100型灵敏度试片和八角试块进行灵敏度验证。

2.4 试验目的

试验目的为:① 验证磁极位置与磁化区域磁场强度的关系;② 验证磁极位置与缺陷检出效果的关系;③ 验证磁极间距固定,磁极与工件的相对位置不同时,磁路路径的变化对磁化强度的影响。

2.5 试验方法

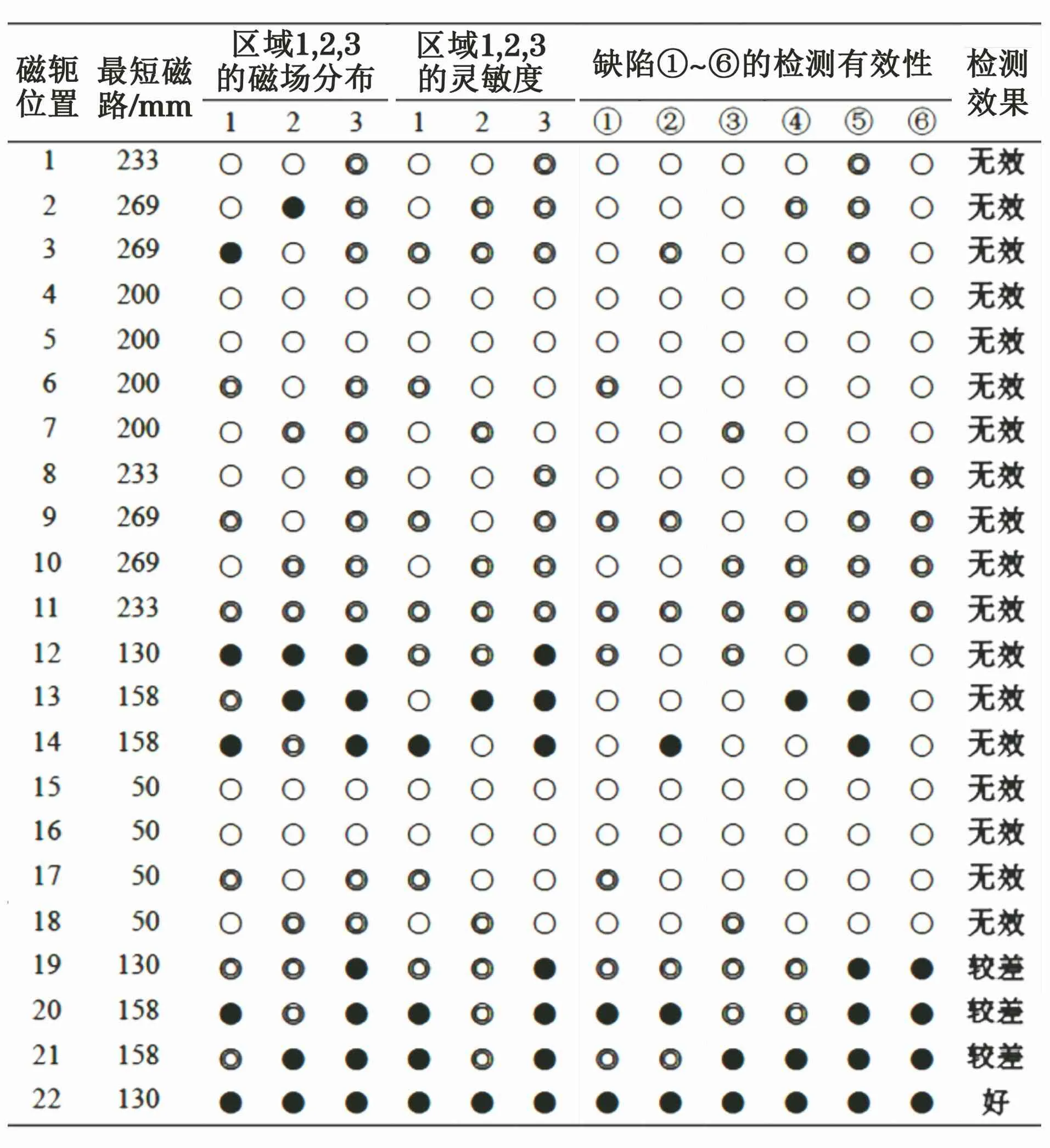

根据NB/T 47013.4-2015标准(标准推荐的极间距为75~200 mm),选择上限极间距为200 mm,根据工件结构选择下限极间距为50 mm,并验证这两种极端情况。根据工件形状,确定了11种磁极可能摆放的方式。两种极间距与11种磁极摆放方式组合出22种磁化选择。采用22种磁粉检测方式对工件的3个区域进行检测,采用八角试块测定3个区域的磁场分布。

2.6 磁轭布置方式

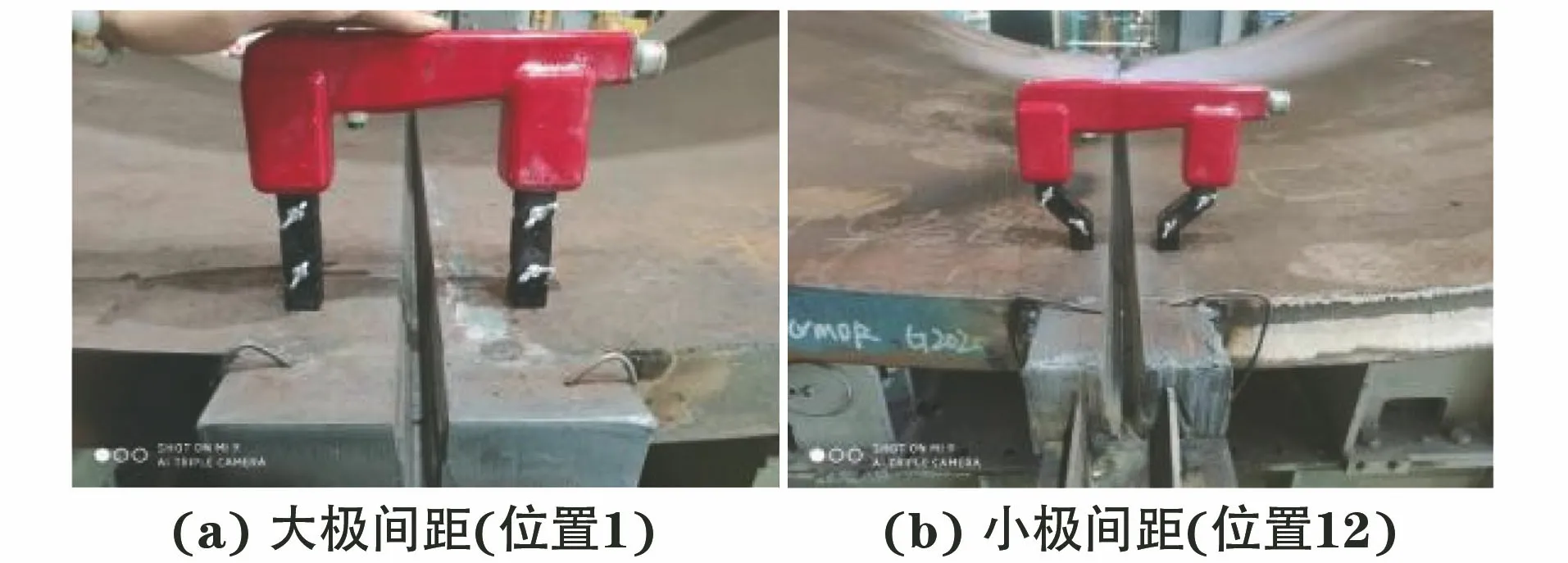

图6 磁轭摆放方式1

图7 磁轭摆放方式2

图8 磁轭摆放方式3

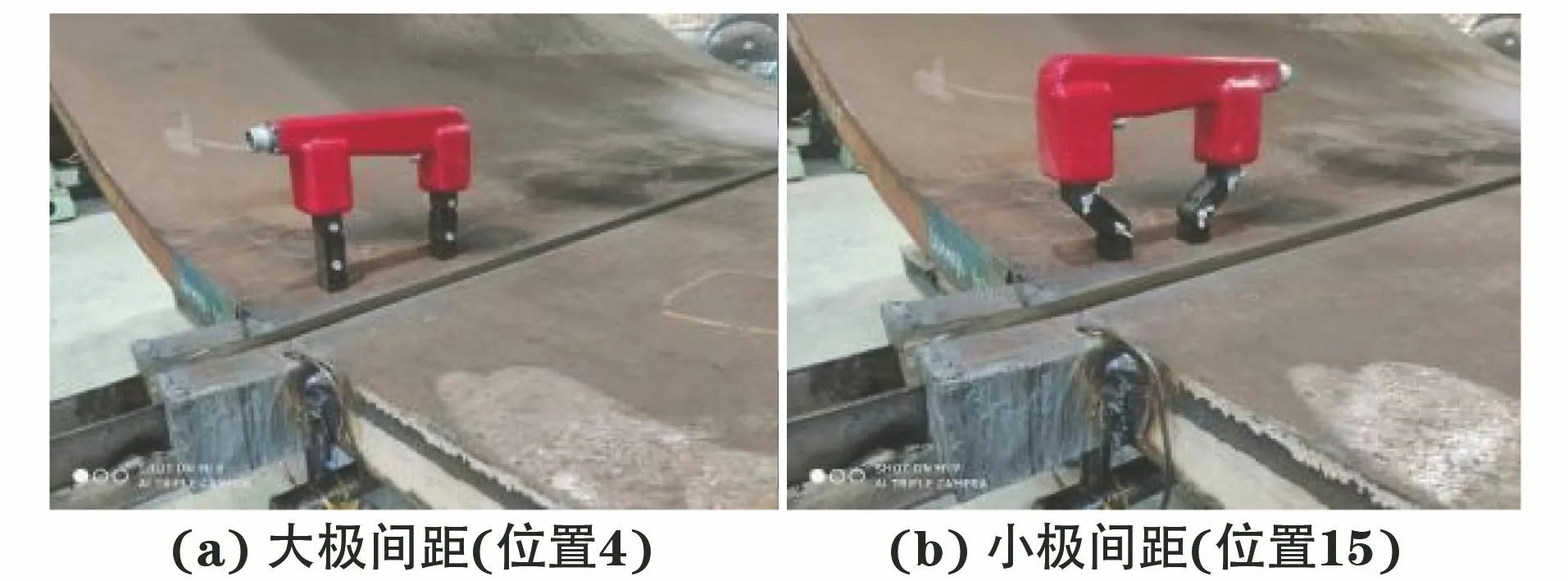

图9 磁轭摆放方式4

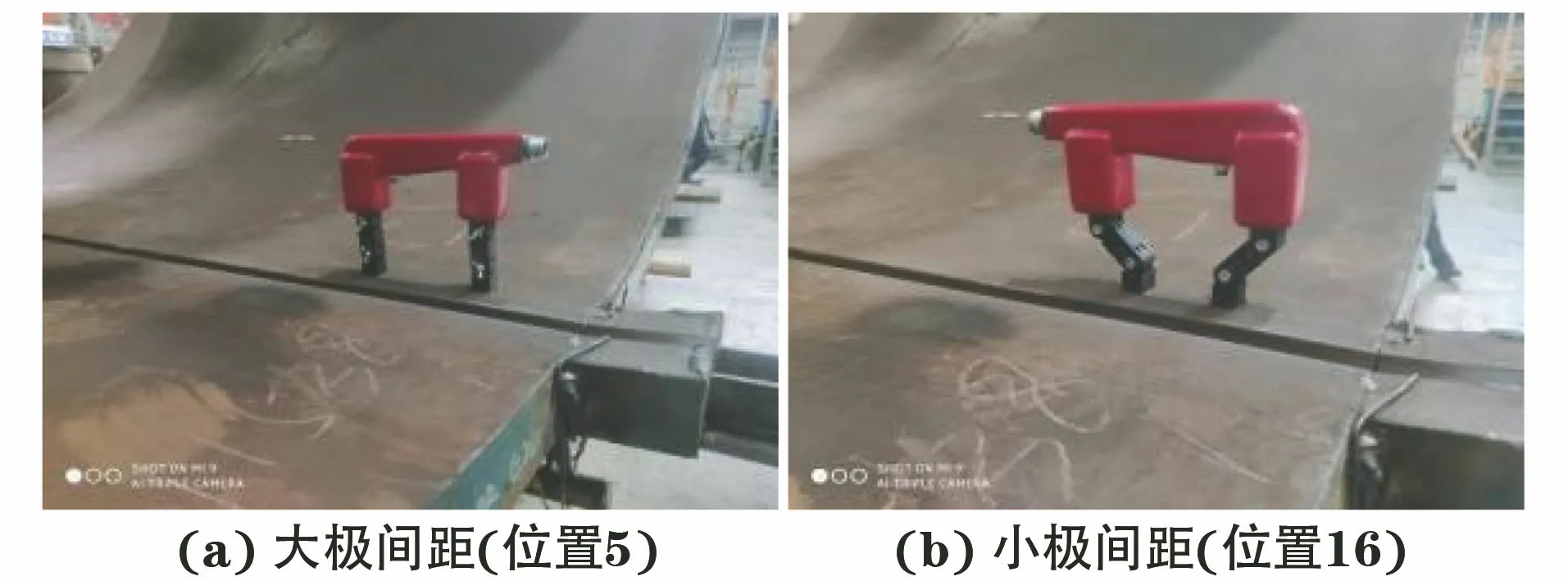

图10 磁轭摆放方式5

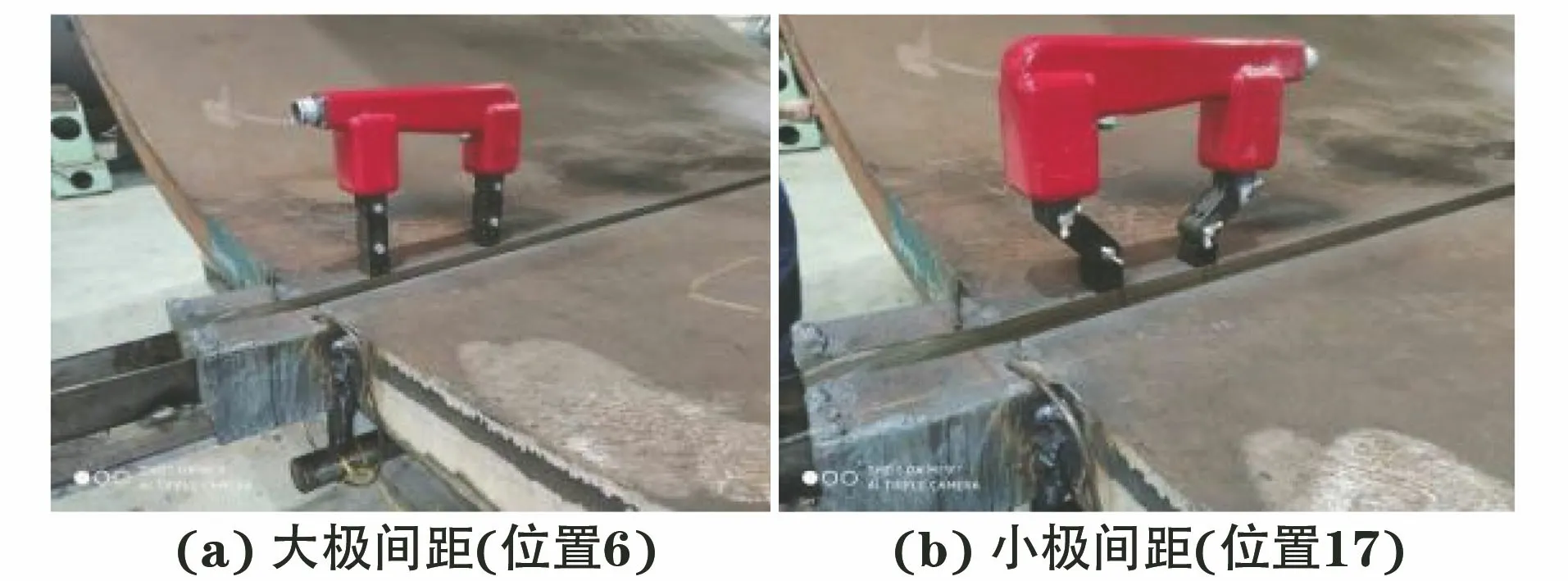

图11 磁轭摆放方式6

图12 磁轭摆放方式7

图13 磁轭摆放方式8

图14 磁轭摆放方式9

图15 磁轭摆放方式10

图16 磁轭摆放方式11

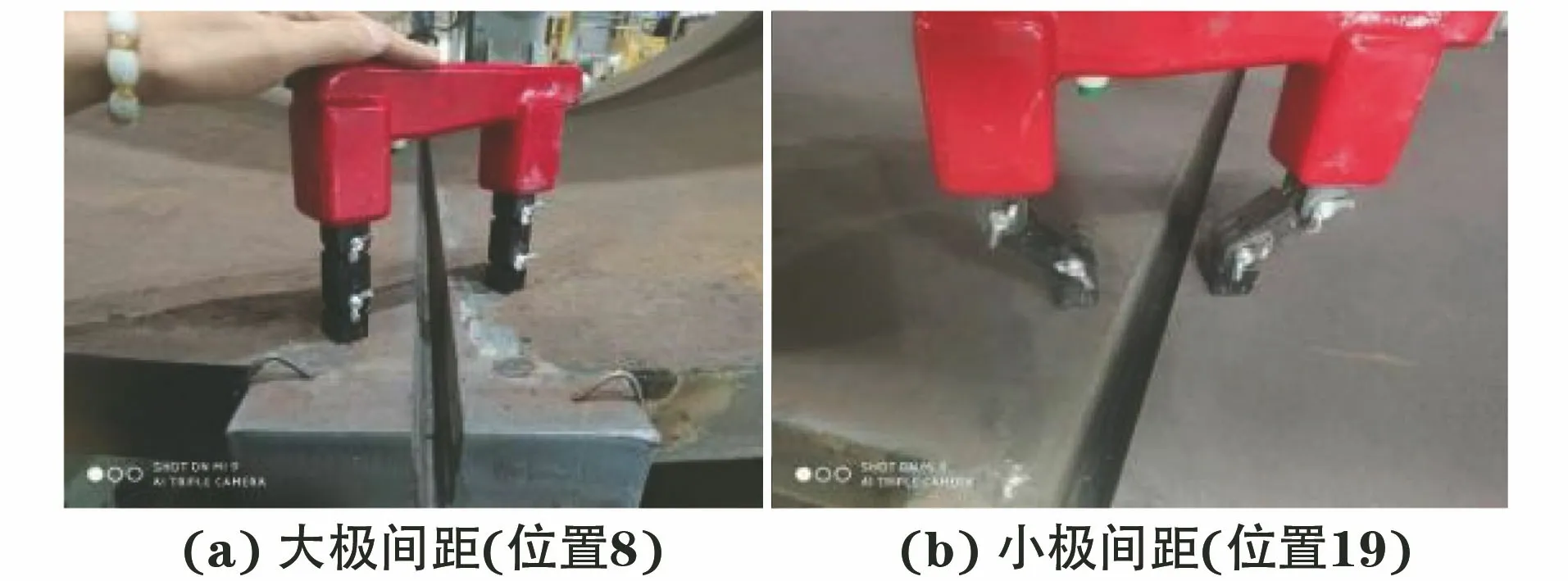

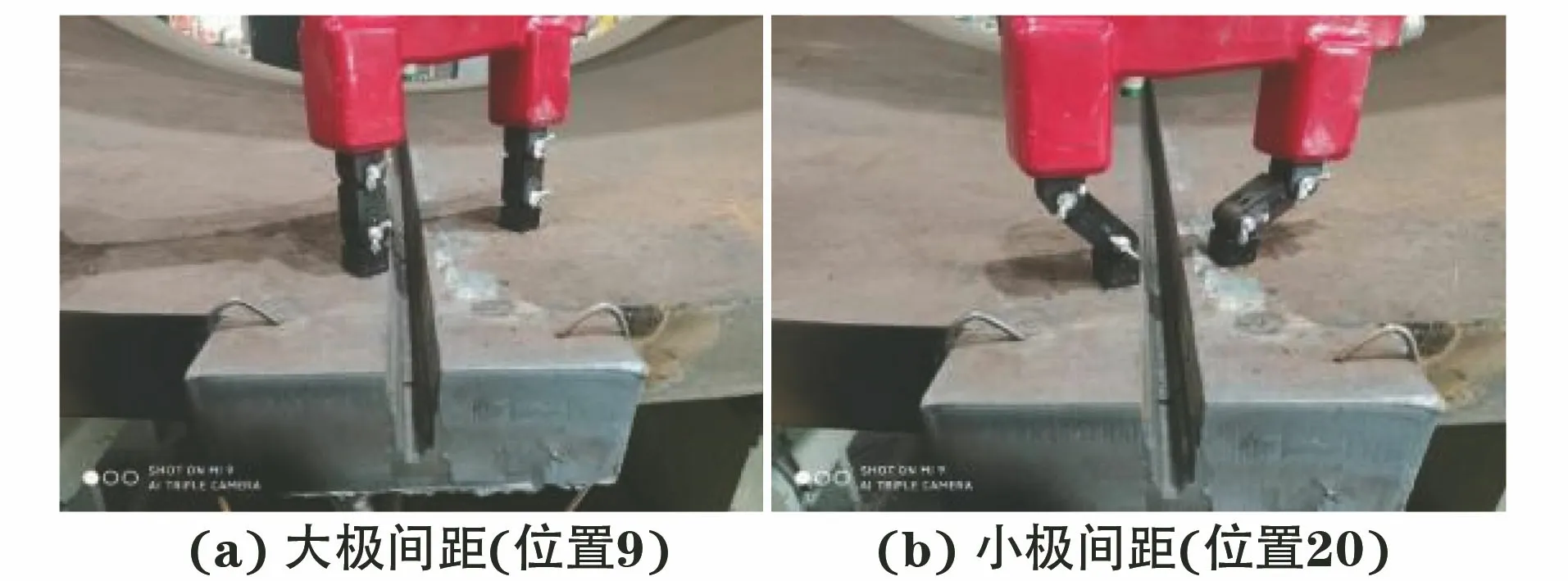

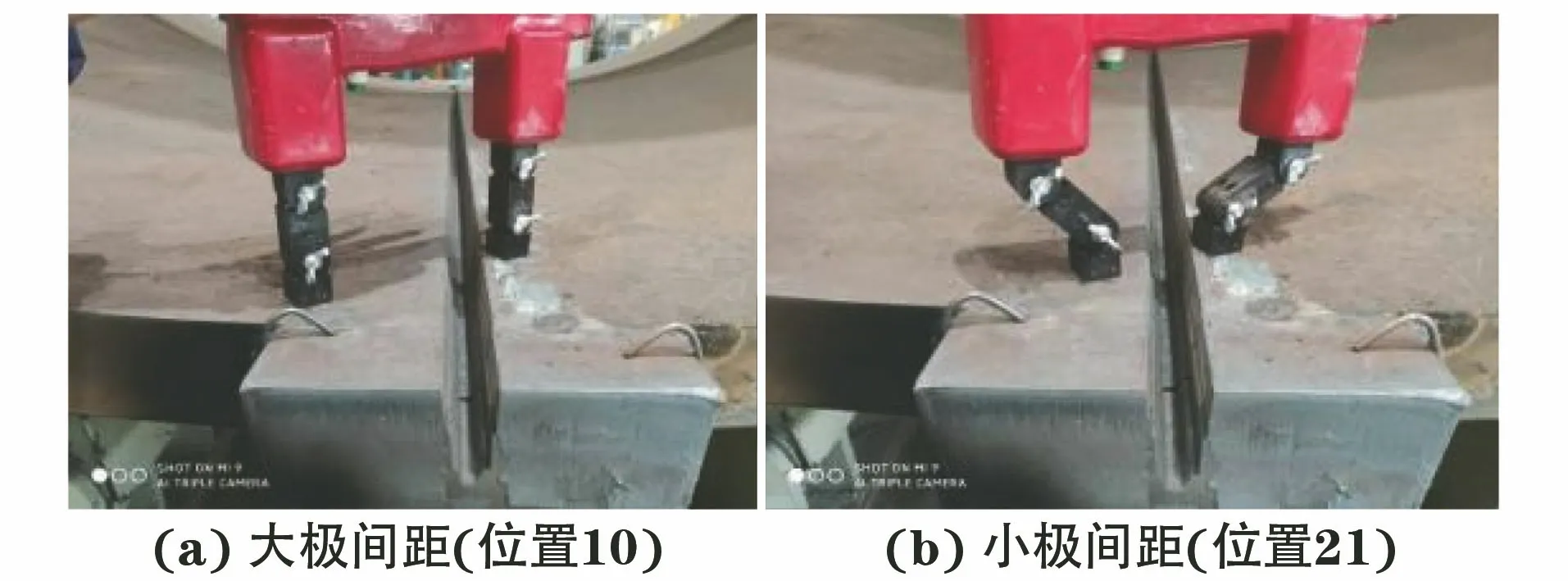

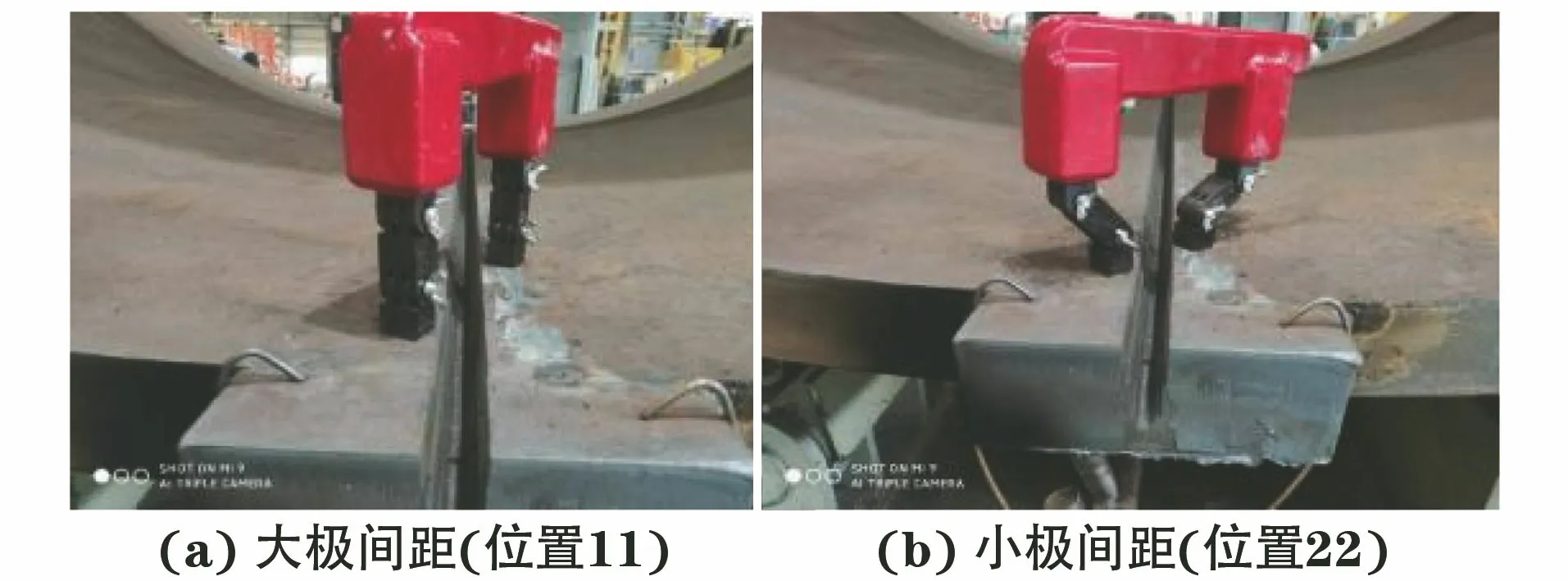

大极间距(200 mm)和小极间距(50 mm)磁轭的11种摆放方式如图6~16所示(大极间距的摆放位置为位置1~11,小极间距的摆放位置为位置12~22)。摆放方式1的磁极连线垂直于坡口走向,磁极横跨检测区域,两磁极与坡口边缘距离相等;摆放方式2的磁极连线垂直于坡口走向,右侧磁极紧贴右侧坡口;摆放方式3的磁极连线垂直于坡口走向,左侧磁极紧贴左侧坡口;摆放方式4的磁极连线平行于坡口走向,磁极距离左侧坡口边缘25 mm;摆放方式5的磁极连线平行于坡口走向,磁极距离右侧坡口边缘25 mm;摆放方式6的磁极连线平行于坡口走向,两磁极紧贴左侧坡口边缘;摆放方式7的磁极连线平行于坡口走向,两磁极紧贴右侧坡口边缘; 摆放方式8的磁极连线与坡口延伸方向呈45°夹角,两磁极与坡口边缘距离相等;摆放方式9的磁极连线与坡口延伸方向呈45°夹角,左侧磁极紧贴左侧坡口边缘;摆放方式10的磁极连线与坡口延伸方向呈45°夹角,右侧磁极紧贴右侧坡口边缘;摆放方式11的磁极连线与坡口延伸方向呈45°夹角,两磁极分别紧贴左右两侧坡口边缘。

2.7 磁场分布及灵敏度验证

总结试验结果可知,磁场主要沿磁极所在位置向深度方向分布,沿磁极连线方向的分量极小。

根据灵敏度试片的显示情况可知,磁极远离坡口边缘时,磁极所在平面磁场极弱,磁场主要沿工件深度方向分布;磁极位置距坡口边缘较远时,区域1和 3坡口的表面磁场分布量极小。若要磁化区域1和区域2,需要将磁极紧贴在坡口的上表面边缘。

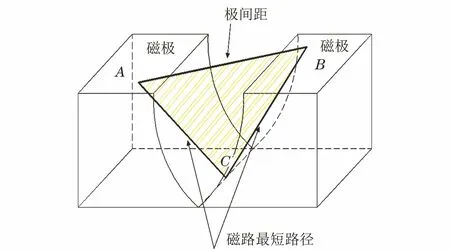

2.8 理论磁路最短路径计算

根据22种磁轭的摆放方式,将两个磁极所处的位置作为三角形的两个端点(端点A和端点B),将两磁极连线所在的,平行于工件厚度方向的平面与坡口根部的交点作为三角形的第三个端点,即端点C(见图17)。确认端点C即可得到磁路的最短路径(AC与BC的距离之和)。

图17 磁路最短路径示意

2.9 试验结果分析

各位置的试验结果如表1所示(表中○为无效,◎为效果很差,●为效果很好)。由表1分析可知:① 磁极需靠近检测区域坡口边缘放置,才能保证两侧坡口有较好的磁化效果;② 最短磁路路径小于200 mm才能保证坡口根部有较好的磁化效果;③ 两磁极连线与坡口延伸方向的夹角大小决定了检出缺陷的方向,小极间距、大夹角有利于与坡口深度方向平行的缺陷的检出。

表1 各位置的试验结果

3 检测工艺

对“U”型结构部位进行磁轭法磁粉检测时,在满足检测标准的前提下,还需注意以下几点。

(1) 需根据检测区域的宽度和深度决定磁轭磁极的极间距,但不限于标准的规定,当检测区域宽度一定时,随着深度的增加应减小极间距,以缩短磁路路径,保证磁路路径长度小于200 mm。

(2) 为保证检测区域的有效磁化,磁极应贴近检测区域边缘放置,在检测特殊结构工件时,应根据检测目的考虑磁极的位置。

(3) 应根据检测区域分析磁场在工件中的走向,确保检测区域能实现近似90°的两次交叉检测,如果不能满足两次交叉磁化的要求,应根据实际情况增加交叉次数和磁化次数。

(4) 凹坑深度越小,磁阻越小,检测可靠性越高;深宽比越大,检测难度越大。对深度较大,磁化难度大的区域进行磁化时,可适当延长磁化时间、增加磁化方向、增大磁化磁场强度。

4 结语

对检测区域空间结构狭窄的工件进行磁轭法磁粉检测时,为保证检测的有效性,应根据检测目的,充分考虑磁轭磁极的放置位置、磁路经过的空间路径方向及磁路路径的长短等因素,验证检测区域的磁场分布和检测灵敏度,制定专用检测工艺并严格按照工艺执行检测。