双溢流板式塔管口方位设计要点

张 松

(华陆工程科技有限责任公司)

塔是实现气相和液相或液相和液相之间传质传热的典型设备,广泛应用于化工装置中,是许多工段的关键设备。对于管道工程师来说,板式塔的配管设计往往是装置配管设计的重点和难点,板式塔管口方位[1]的设计将直接影响塔配管的经济性和合理性。双溢流板式塔是众多塔器中的一种,因其塔盘结构的特殊性,在化工装置中得到了广泛应用,笔者就双溢流板式塔管口方位的设计进行探讨。

1 双溢流塔盘结构

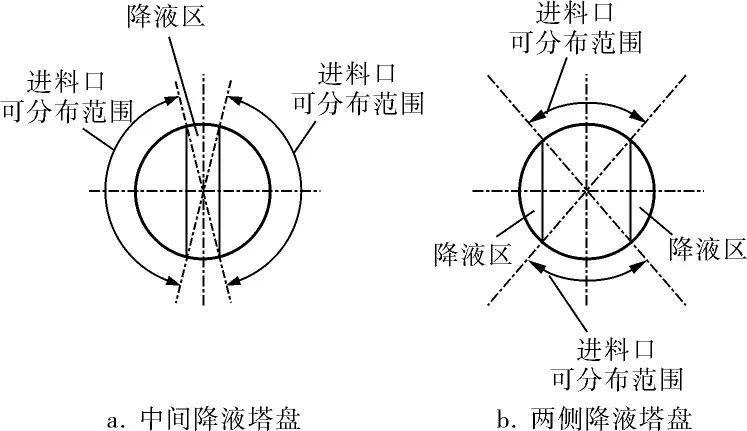

双溢流板式塔的塔盘,根据其结构特点主要分为两种:中间降液塔盘、两侧降液塔盘(图1)。

图1 双溢流塔盘结构

物料在塔盘间的流动情况如图2所示。从图中可以看出,液相自上而下以双S形轨迹通过每块塔盘,气相自下而上竖直通过每块塔盘。

图2 双溢流板式塔内物料流动轨迹

相比之下,传统单溢流塔盘液相在塔内呈单S形轨迹。在设计管口方位时,单溢流塔盘可以在更宽泛的角度内进行选择,塔盘对管口方位的限制相对较小,塔内件相对比较简单。而双溢流塔盘的上述特点,决定其内件相对比较复杂,在设计时,管口方位只能设置在某些特定的区域,这也是双溢流塔管口方位设计的重点和难点。如塔径较小,其管口方位的设计更是决定一个塔配管是否合理的关键因素。

2 进料口管口方位设计

根据塔工作原理,物料进塔后,应首先进入受液盘,液体在受液盘上积累,达到一定高度后从溢流堰进入降液区。如进料口处于降液区范围,则液体将不通过本层塔盘而直接进入下层塔盘。相当于物料少经过一次传质和传热,这对于工艺设计和配管设计来讲是不合理的。因此,进料口方位的设计[2]需充分考虑塔盘的结构,保证每一块塔盘均可以参与传质传热。

常见的双溢流塔进料口有两种:直接进料方式;再分布器进料方式。

2.1 直接进料方式

直接进料方式是物料从管口入塔后,直接进入塔盘。对于双溢流塔,无论是从中间降液塔盘进料,还是从两侧降液塔盘进料,其进料口能设置的区域均为两个不连续的角度区间,如图3所示。这与传统单溢流塔有很大不同,可供设计的角度更小,管口变化的区间不连续,对角度的设计提出了更高的要求。

图3 直接进料方式的进料口管口方位

2.2 再分布器进料方式

再分布器进料方式,物料从管口入塔后,经过再分布器将液体重新分配到塔盘。通常再分布器厂家在设计分布器时已考虑塔盘对于再分布器的影响,因此,进料口管口的方位往往只能设计在某个特定的角度,如与降液管平行或垂直的方向。如图4所示的再分布器,厂家在设计时已充分考虑塔盘的宽度和受液面积,因此进料口的可分布范围只能位于降液区平行方向。

图4 有再分布器的进料口管口方位

实际工程中,有再分布器的进料口需要与再分布器的设计厂家充分沟通,寻求更合理的分布器形式和管口方位。

3 物料出口管口方位设计

3.1 中抽物料出口

因受液盘上的非降液区范围内液相相对比较连续,且比较稳定,所以中抽物料出口通常位于塔盘的非降液区范围内,如图5所示。如物料出口位于降液区,会使液相出塔不连续,流态不稳定,对下游设备的运行造成不利影响。因此,在设计中抽物料管口的方位时,应充分考虑上层塔盘降液区的影响。

图5 双溢流板式塔中抽物料出口管口方位

从塔盘的结构不难看出,双溢流塔盘中抽物料出口方位的设计受两侧降液区和中间降液区的双重影响,可供选择角度为4个不连续的角度区间,比传统单溢流塔要求更苛刻,设计的精度和准确度要求更高。

3.2 底部塔盘物料出口

如物料出口位于最底部塔盘(图6),液相不再进行进一步的降液,则液相出口的方位只能设计在最后一层塔盘上。

图6 底部塔盘物料出口管口方位

4 人孔方位设计

双溢流塔人孔方位设计[3]较单溢流塔来说,受塔内件的影响更大,既要考虑受液盘的两个不连续角度区间,又需要综合考虑塔外操作平台和直爬梯的设置。实际上,人孔一般设置在非配管区域,也就是说人孔的方位通常与物料进出口的方位不在同一区间,这就表示人孔可供设计的角度进一步减小,通常对于两侧降液塔盘,这个区间不会超过90°(图7)。对于中间降液塔盘,角度会适当放大。

图7 人孔管口方位

某些特殊情况下,人孔可以与物料进出口处于同一区间,但仍需综合考虑人员通行、操作平台和爬梯及塔内件等因素的影响。人孔角度设计不单需要考虑人孔本身的尺寸,还需要考虑人孔盖在打开的情况下是否会对周围的管口或塔部件产生干涉。

5 仪表管口方位设计

塔上仪表管口主要有压力计管口、温度计管口和成对的液位计管口。

5.1 压力计管口方位设计

压力计主要测量气相压力,从图2可以看出,双溢流板式塔气相存在于每块塔盘下部的区域。但需要注意的是,若压力计设置在塔盘下部的降液区范围内,测得的压力值会受到液体静压力和液体冲刷的影响,导致压力值不准确,且不稳定。因此,对于双溢流塔,其压力计可供设计的角度为塔盘下,两侧降液区与中间降液区包裹的两个不连续的角度区间(图8)。

图8 压力计管口方位

同样的,与人孔方位设计类似,压力计通常设置在非配管区,便于操作人员进行观察和检修,故在设计时需要同操作平台、直爬梯等协同考虑。

5.2 温度计管口方位设计

温度计主要用于测量液相温度,从图2可以看出,液相存在于塔盘上,故对于双溢流塔来说,温度计可供设计的角度如图9所示。

图9 温度计管口方位

与人孔方位设计类似,温度计通常设置在非配管区,便于人员观察和检修,故在设计时需要同操作平台、直爬梯等协同考虑。

5.3 液位计管口方位设计

塔上的液位计管口主要用于测量液相的液位高度,往往成对出现,为避免降液对液位计读数产生影响,液位计通常设置在塔盘非降液区范围内。

对于双溢流塔盘来说,液位计可供设计的区域如图10所示。

图10 液位计管口方位

塔上液位计有就地液位计和远传液位计。对于就地液位计,上下管口需保证在同一角度,同时,为了便于观察,就地液位计不可穿平台,故通常设置于直爬梯远离平台一侧,靠近直爬梯;对于远传液位计,上下管口可设置在不同的角度,但仍需保证方便人员操作和检修(图11)。

图11 远传液位计管口与就地液位计管口的方位设计

6 降液区宽度对管口方位的影响

降液区的宽度直接影响管口方位的设计。对于双溢流塔,两侧降液区溢流堰的长度一般为塔径的0.5~0.7;中间降液区宽度一般取200~300 mm,并尽量使中间降液区面积等于两侧降液区面积之和。

笔者提供一种降液管宽度近似的估算方法。设塔径为D,两侧溢流堰长度为L1,中间降液区溢流堰长度为L2,两侧溢流堰圆心角为α1,中间溢流堰圆心角为α2,两侧溢流区面积为S1,中间溢流区面积为S2,如图12所示。

图12 降液区宽度近似计算

图13 α1与α2关系曲线

由图13可以看出,最终的塔盘尺寸会落在曲线的某个点上。设计之初,在没有拿到降液区宽度具体数值的情况下,可根据图13预估塔盘相关尺寸进行管口方位的设计。待塔盘最终尺寸确定后需要对管口方位进行复核和微调。

7 工程实例分析

某项目低温甲醇洗工段H2S浓缩塔下段为双溢流板式结构,如图14所示,其中N7、N2、N3为进料口,A6、A10为人孔,N7设置有再分布器。根据设备布置,塔布置在框架的东侧,故塔的西侧设计为配管区。分析塔设备图和内件厂家的建议,管口相对方位可以初步得到下列思路:

图14 H2S浓缩塔下段设备图

a.考虑塔的配管区,物料进出管口应设置在180~360°区间范围内,人孔应设置在0~180°区间范围内;

b.有再分布器的N7管口应与奇数塔盘中间降液区平行;

c.为给N2、N3管口提供更大的调整空间,奇数层的塔盘应尽可能设在配管区;

d.N2与N3高差较小,为便于配管,两管口角度应尽量远离。

根据上述几点,初步规划出塔盘方位和N2、N3、N7管口方位如图15所示。

根据工艺流程,N3、N7管口对应的上游设备位于塔的西北侧,N2管口对应的上游设备位于塔的西南侧,考虑配管的经济性,进一步缩小上述3个管口的设计范围,如图16所示。

图16 根据上游设备位置确定的管口方位

N2、N3管口方位不仅需要考虑塔盘结构的影响,还需要考虑上层管口的附塔管线对其产生的影响。因N2和N3管口标高相对较低,在布置管口时应尽量将管口布置在靠近中间降液区的塔盘边缘。通过降液区的宽度,核算并确定N3设置在340°,N2设置在200°,既可以满足进料的工艺要求又可以保证附塔管线设置的合理性。

设计后期N3管口增加了再分布器,对于管口方位来说,仅需要将N3管口移至0°即可。

对于人孔A10,因位于最上层塔盘,不受上游降液区的影响,其可设置范围相对较广。人孔A6受上层偶数塔盘降液区的影响,其可设置范围相对较窄(图17)。

图17 人孔方位

根据塔盘尺寸,结合塔平台和爬梯的方位,最终确定A10管口位于90°,A6管口位于150°,如图18所示。

图18 管口方位图

8 结束语

双溢流板式塔的管口方位受塔板结构、管口用途、塔内件、爬梯和平台、降液管宽度、配管区及附塔管线等多方面因素的影响。设计过程中需要统筹考虑,既要满足工艺要求,又要考虑布置的合理性,同时还需要考虑设备吊装和人员操作检修的要求,只有更好地了解塔内件是如何影响管口方位的布置,才能更好地完成管口方位的设计。