砂带磨削参数对材料去除深度的影响

王航,罗敏峰

(福建工程学院 机械与汽车工程学院,福建 福州 350118)

砂带磨削是具有多种功能的加工工艺,可对工件进行磨削、研磨、抛光。利用砂带进行磨削时,过程平稳,磨削精度高,成本较低,加工完成后工件的表面质量也较好,砂带磨削具有很高的加工效率[1]。砂带磨削技术的良好发展前景引起了国内外众多学者和研究人员的关注。

黄智等[2]通过实验分析后得到,砂带转速、工件进给速度对材料去除影响较大。刘月明等[3]通过砂带磨削钢轨试件加工实验研究了砂带磨削速度等工艺参数对材料去除率、磨削比的影响规律,得出磨削速度越高对钢轨去除越好。Xiao Guijian等[4]通过改变磨削速度、接触力和振荡频率的大小进行实验,并得到材料去除、砂带磨损和磨削比之间的关系,但是没有研究针对材料去除的最优参数组合。WU Xiaojun等[5]对M300钢进行了表面抛光实验以及参数优化研究,得到满足条件的最优参数组合中磨削速度为4 500 r/min,切削深度为0.4 mm,进给速度为80 mm/s。吉林大学张阳[6]利用MATLAB软件对材料去除深度进行单因素仿真分析,得出材料去除深度随法向磨抛力的增加而增大,随着砂带线速度的增加成正比例增加,材料去除深度随着工件进给速度的增加而减小。

目前国内外关于砂带磨削对金属材料加工过程中的磨削工艺及机理的研究还不够深入。Cundall等在1979年首次提出离散元法(DEM),研究颗粒状物质的运动及相互作用,并得到许多学者的关注。该方法是一种新型的数值方法,能够对复杂的离散系统动力学问题进行相关的分析和求解[7],被广泛应用于岩土、矿冶、农业等领域,但在砂带磨削方面的应用较少。本课题基于DEMSlab离散元分析软件,构建砂带磨削仿真模型,在构建好的砂带模型上生成磨粒,实现砂带磨削工件的动态模拟。研究通过单因子试验主要研究砂带转速、工件的进给速度、工件进给量以及工件的水平夹角等4个因素对MRD的影响;通过正交试验得到不同磨削参数对MRD的影响贡献率及最优参数组合,最后通过实验验证仿真的正确性。

1 砂带磨削离散元建模

1.1 离散单元法及接触模型

离散单元法通过生成和胶结一些具有特定力学性质的颗粒来构建模型,在此基础上通过时间步迭代算法来进行数值模拟。本课题建立模型时所选用的是Hertz-Mindlin接触模型,由于在DEMSlab软件中有内置Hertz-Mindlin接触模型,因此设置应用十分简便。该模型的力-位移方程如下[8-12]:

(1)

(2)

(3)

1.2 建立模型

在实际磨削过程中,大部分工件是靠在砂带机的带轮上进行平移运动以完成磨削,因此主要对这一工作过程进行研究。在磨削过程中主要的部件为工件及砂带带轮,工件选用的是棒料,因此都可以简化为圆柱体。由于DEMSlab的模型需要外部导入,因此先利用UG软件建立出砂带磨削工件的三维模型,在测量实验材料与设备后设置砂带带轮半径50 mm,高度47 mm,工件半径14 mm,高180 mm。

将建立的三维模型转化格式后导入DEMSlab软件中,然后对模型进行参数设置,颗粒材料选择氧化铝,工件材料选择45#钢,材料参数设置见表1。为与实验所用砂带属性保持一致,设置粒度为240目,查阅资料后设置颗粒直径为60 μm;颗粒为Hard Particle Model,参考文献[13]设置颗粒密度为2.96 mm-2,工件位于带轮正上方,可通过调节间距以改变进给量,随后在砂带模型的曲面上生成颗粒。由于砂带带轮在左侧,工件在右侧,因此砂带带轮设置竖直方向顺时针旋转,工件设置向左平移运动,随后设置运动时间开始模拟仿真。模拟结束后,打开视图设置选择Wear Extent选项,记录的数值即为磨削过程中的材料去除深度,记录的数值为一组数据,在此选择最大值作为MRD。

表1 砂带和工件相关参数

2 砂带磨削参数对MRD影响的仿真试验结果及分析

在砂带的磨削过程中,许多磨削参数数值大小的变化会影响到磨削后的MRD值,其中包括砂带转速、工件进给速度、工件进给量和工件水平夹角等。

2.1 单因素仿真试验结果及分析

(1)砂带转速对MRD的影响

保持工件进给量为0.2 mm、工件进给速度为30 mm/s、水平夹角0°的条件下,通过调整带轮的自转速度以改变砂带转速,进行仿真试验,结果如图1所示。

图1 砂带转速对MRD的影响Fig.1 Influence of belt speed on MRD

由图1可知,砂带速度低于1 200 r/min时,随着砂带速度的增加,MRD也增加;当砂带速度在1 200~1 650 r/min时,MRD虽然也随砂带速度的增加而增长,但增长速率变小;当砂带速度大于1 650 r/min时,MRD开始逐渐减小。考虑这是由于前期砂带速度增加,单位时间内砂带上的磨粒与工件接触次数增加,提高了磨削效率,因此MRD增加;后期由于砂带速度过大,造成磨粒没有有效地接触工件完成磨削,并且砂带速度过大使其弹性退让增加,造成MRD减小。砂带转速增大会使法向压力变大[14],棒料受到的反作用力也会增大,由于棒料材料设置为低刚度,会产生振动使实际切入深度增加,造成部分MRD大于0.2 mm。

(2)工件进给量对MRD的影响

保持砂带转速为600 r/min、工件进给速度为30 mm/s、水平夹角0°的条件下,通过调整模型中工件的相对位置以改变工件进给量,进行仿真试验,结果如图2所示。

图2 工件进给量对MRD的影响Fig.2 Influence of workpiece feed on MRD

由图2可知,在所选取的取值范围内,工件的MRD随工件进给量的增加而增加,增长速率逐渐减小。考虑这是由于进给量的变化会使砂带和工件间的压力发生改变,压力会随着进给量的增大而增大,而压力增大会使砂带弹性退让增加,使MRD的增加速率减小。

(3)工件进给速度对MRD的影响

保持砂带转速为600 r/min、工件进给量为0.2 mm、水平夹角0°的条件下,通过调整棒料横向进给方向的速度以改变工件进给速度,进行仿真试验,结果如图3所示。

图3 工件进给速度对MRD的影响Fig.3 Influence of workpiece feed speed on MRD

由图3可知,工件进给速度低于40 mm/s时,随着进给速度的增加,MRD也增加;考虑是由于进给速度增大使砂带与工件间压力改变,造成磨粒的实际切入深度增加,导致MRD增加;当进给速度大于40 mm/s后,MRD开始逐渐减小。考虑这是由于进给速度的增大,工件移动过快,砂带并没有对工件充分磨削,导致MRD减小。

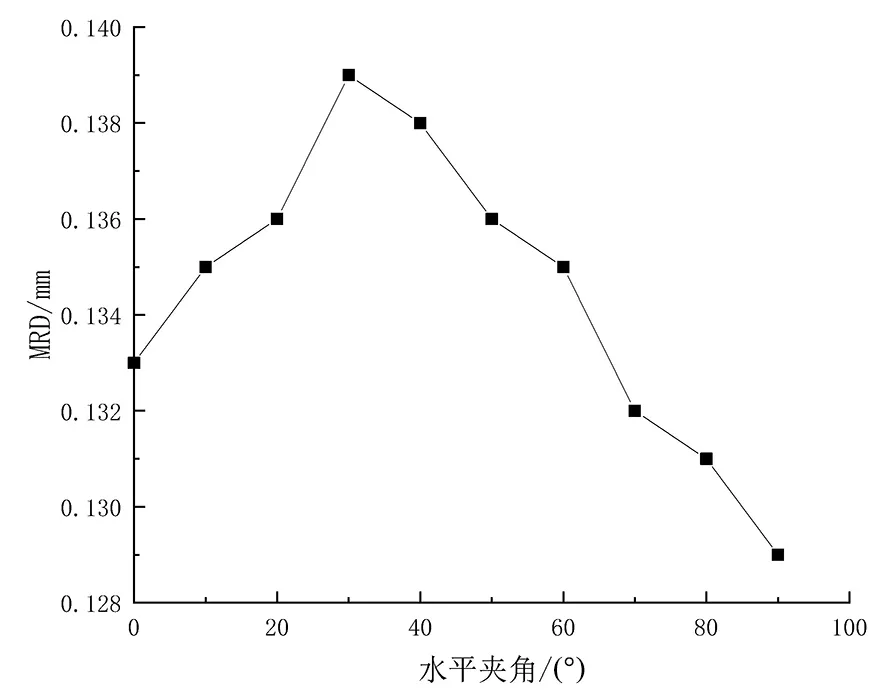

(4)水平夹角对MRD的影响

保持砂带转速600 r/min、工件进给量0.2 mm、工件进给速度30 mm/s的条件下,通过调整模型中棒料的角度以改变工件水平夹角,进行仿真试验,结果如图4所示。

图4 水平夹角对MRD的影响Fig.4 Influence of horizontal angle on MRD

由图4可知,工件与水平夹角成20°~50°时,MRD较大;当水平夹角大于30°时,MRD随水平夹角的增大而逐渐减小。考虑这是在20°~50°的区间里,磨削过程中的倾斜角度与法向压力使砂带磨粒对工件磨削效果较好,使MRD较大。

单因素试验表明,砂带速度低于1 200 r/min时,MRD随着砂带速度的增加而增加;当砂带速度为1 200~1 650 r/min时,MRD也随之增长但增长速率变小;当砂带速度大于1 650 r/min时,MRD开始逐渐减小。MRD随着工件进给量的增加非线性增加,增长速率逐渐下降。工件进给速度低于40 mm/s时,MRD随着进给速度的增加而增加;当进给速度大于40 mm/s后,MRD开始逐渐减小。工件与水平夹角成20°~50°时,MRD较大;当水平夹角大于30°时,MRD随水平夹角的增大而逐渐减小。

2.2 正交仿真试验及结果分析

在砂带磨削工件的过程中,磨削系统的磨削参数对工件的MRD有直接的影响关系,改变工件的进给量会使法向磨削力变化,使砂粒的切入深度发生改变,进而改变MRD;工件的进给速度会使工件与砂带间接触面积变化,进给速度越快,接触面积越大,进而MRD越大;砂带转速越大,单位时间内砂粒与工件的接触次数增加,使砂粒切入的深度变大,MRD变大。

由于单因素试验的结果不能反映出多个工艺参数的改变对工件MRD的影响及相互作用,因此采用正交试验法进行仿真试验,得到各个工艺参数对MRD的贡献率以及找到参数的最优组合。试验因素选择工件进给量、砂带转速、工件进给速度和工件水平夹角作为对象,4个因素选取的水平如表2所示。

表2 因素选择及水平划分

由于此试验为4因素5水平,因此选择正交表L25(54)进行试验,正交试验结果如表3所示。

表3 正交仿真试验结果

对此次试验研究的工件MRD,采用信噪比描述特性,MRD希望越大越好,试验的结果处理适用望大特性,望大公式[15]为:

(4)

式中S/N为信噪比;yi为仿真试验得到的MRD值,由试验数据计算得到的S/N值如表4所示。

表4 仿真结果S/N值

续表

第i个因素在第j个水平下的平均信噪比计算公式如下:

(5)

信噪比主效应图如图5所示,信噪比响应表如表5所示。

图5 信噪比主效应Fig.5 Major effects of S/N ratio

表5 信噪比响应

根据图5分析可得最优参数组合:进给量为0.5 mm,砂带转速为1 800 r/min,工件速度为40 mm/s,水平夹角为40°。

每个因素对MRD的影响大小是由各个因素的贡献率体现的,总的平均信噪比[16]为:

(6)

式中,k代表试验次数,(S/N)i代表第i次试验的信噪比,总离差平方和为:

(7)

第i个因素的离差平方和为:

(8)

第i个因素的贡献率计算式如下:

(9)

所研究的各参数贡献率如表6所示。

表6 各参数贡献率

由表6可知,砂带转速的影响比重最大,占到了69.37%,其次是进给量23.09%,工件速度第三为5.43%,水平夹角的贡献率最小为2.11%。因此为了保证工件的MRD,在选择磨削参数时应在砂带机可调范围内选择较高的转速,但不要高于1 800 r/min,增加工件进给,提高工件速度,但工件进给速度不要超过40 mm/s。水平夹角对工件MRD影响较小,可将工件放置与水平成20°至60°夹角提高MRD。

对最优参数组合进行验证,其结果如表7所示。

通过表7可知,当设置为最优参数组合时,仿真得到的MRD平均值为0.375 mm,比正交试验中所有得到的MRD都大,从而验证最优参数组合的正确性。

表7 最优参数组合条件下的MRD试验结果

从正交试验结果可以得出,在所研究的这些磨削参数中,砂带转速对MRD的影响比重最大,占到了69.37%,其次是进给量23.09%,工件速度第三为5.43%,水平夹角的贡献率最小为2.11%。在所研究选取的数值范围内,最优参数组合为进给量0.5 mm,砂带转速1 800 r/min,工件速度40 mm/s,水平夹角40°。

3 磨削参数对MRD影响的实验结果及分析

3.1 实验材料及实验设备

工件:材料45钢,尺寸φ28 mm×180 mm,密度7 850 kg/m3,硬度HRC50,由于仿真材料属性根据实验材料设置,因此实验材料属性与仿真设置相同。

实验设备主要有:工业机器人、砂带机、千分尺。实验过程如图6所示,设备的基本参数如下:

(1)实验用砂带机:恒速砂带机型号 DH-1101,由伺服电机控制最大功率2 kW。

(2)实验用工业机器人:型号为 KUKA KR10 R900 sixx。

(3)砂带:小太阳牌砂带,粒度240目;磨料为氧化铝,密度3 940 kg/m3,莫氏硬度9。

(4)千分尺:上海申量25~50 mm外径千分尺。

3.2 实验方案与结果分析:

在工件进给量为0.2 mm、工件进给速度为30 mm/s、水平夹角0°的条件下,改变砂带转速,测量工件的MRD,每组测3次取平均值,实验方案及结果见表8。

表8 单因素实验结果

图6为单因素下仿真数据与实验数据对比,可以看出,实测结果与仿真结果误差不大。

图6 仿真与实验结果对比Fig.6 Comparison of simulation and experimental results

取5组仿真参数进行正交实验,正交实验方案及结果见表9。

表9 正交实验结果

图7为正交仿真数据与实验数据对比,可以看出,实测结果与仿真结果趋势大致相同,从而验证仿真正确性。

图7 仿真与实验结果对比Fig.7 Comparison of simulation and experimental results

4 结论

通过单因素试验表明,砂带速度低于1 200 r/min时,MRD随着砂带速度的增加而增加;当砂带速度在1 200 ~1 650 r/min时,MRD也随之增长但增长速率变小;当砂带速度大于1 650 r/min时,MRD开始逐渐减小。MRD随着工件进给量的增加非线性增加,增长速率逐渐下降。工件进给速度低于40 mm/s时,MRD随着进给速度的增加而增加;当进给速度大于40 mm/s后,MRD开始逐渐减小。工件与水平夹角成20°~50°时,MRD较大;当水平夹角大于30°时,MRD随水平夹角的增大而逐渐减小。

正交试验表明,在研究的这些磨削参数中,砂带转速对MRD的影响比重最大,占到了69.37%,其次是进给量23.09%,工件速度第三,为5.43%,水平夹角的贡献率最小为2.11%。在所研究选取的数值范围内,最优参数组合为进给量0.5 mm,砂带转速1 800 r/min,工件速度40 mm/s,水平夹角40°。通过实验验证仿真结果的正确性,表明仿真结果与结论是可靠的。