浅析连续重整低温余热的回收利用

张凯

(中国石化塔河炼化有限责任公司,新疆库车 842000)

催化重整是石油炼制的主要加工过程之一,包含半再生重整和连续重整工艺。近年来随着炼油规模的持续提升,国内新投产的催化重整装置多采用连续重整工艺,其主要产品为高辛烷值汽油调合组分(稳定汽油),副产重整氢气和液化石油气等。连续重整装置多采用美国UOP的连续重整专利技术和法国IFP的连续重整专利技术[1],随着国产连续重整工艺技术的不断完善,并在洛阳石化实现工业化成功应用,国内已有很多炼厂选择具有自主知识产权的超低压连续重整工艺(SLCR)[2]。

1 装置能耗概述

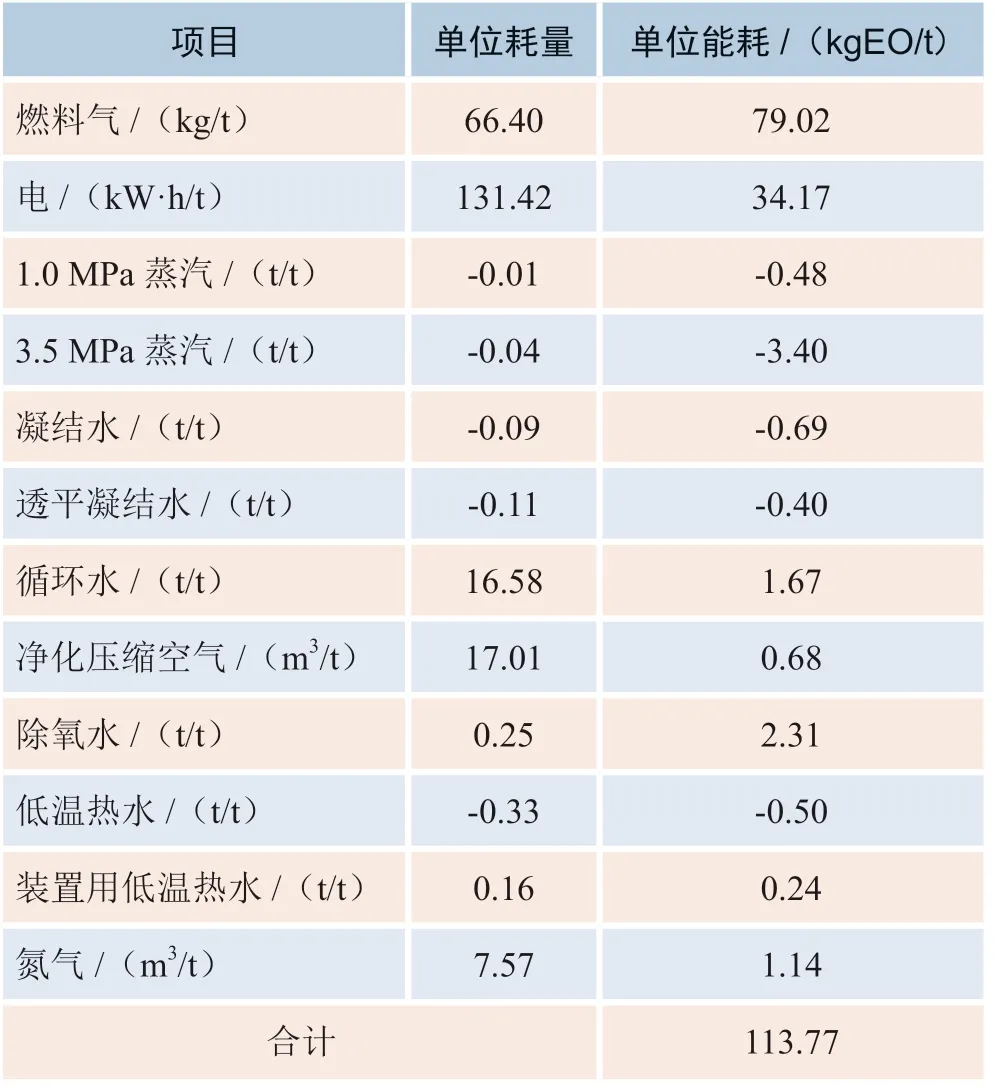

中国石化塔河炼化有限责任公司60万t/a连续重整装置采用具有自主知识产权的超低压连续重整工艺(SLCR),装置主要包括石脑油加氢、重整及催化剂再生三大单元,能耗计算基准为重整进料69.96 t/h,设计能耗为113.77 kgEO/t,能耗偏高。其中预加氢部分能耗为30.58 kgEO/t,重整、再生部分的能耗为83.19 kgEO/t。连续重整装置设计能耗明细见表1。

表1 连续重整装置设计能耗明细

能耗偏高的主要原因为:

1)该装置C7+馏分作为重整进料,拔头率为34.95%,故预加氢规模比常规(即C6+馏分作为重整进料)60万t/a连续重整对应的预加氢规模明显 增大。

2)在预加氢部分,石脑油分馏塔塔顶分出C6-馏分作为异构化装置进料。为满足异构化装置进料要求(C7+体积分数<3.0%)及重整反应进料中C6-体积分数<0.5%的要求,该塔回流比设计为0.42(相对进料),比常规回流比0.30(相对进料)高。

3)重整氢出装置压力高,为2.55 MPa,较出装置压力为2.0 MPa的重整氢装置能耗增加3.5 kgEO/t。

4)由于全厂蒸汽平衡的原因,重整循环氢压缩机采用3.5 MPa凝气透平的方式,较背压透平的驱动方式能耗增加5.51 kgEO/t。

连续重整装置自2014年7月首次开车至今,经过几年的运行,装置能耗居高不下。通过对装置内低温余热系统的分析,根据日常运行情况,寻找装置进一步节能降耗点,为装置高效、节能运行,提供依据。

2 连续重整低温余热回收利用现状分析

连续重整装置原有工艺设计充分考虑了装置节能,在很多方面已经将低温余热进行回收利用,具体表现如下。

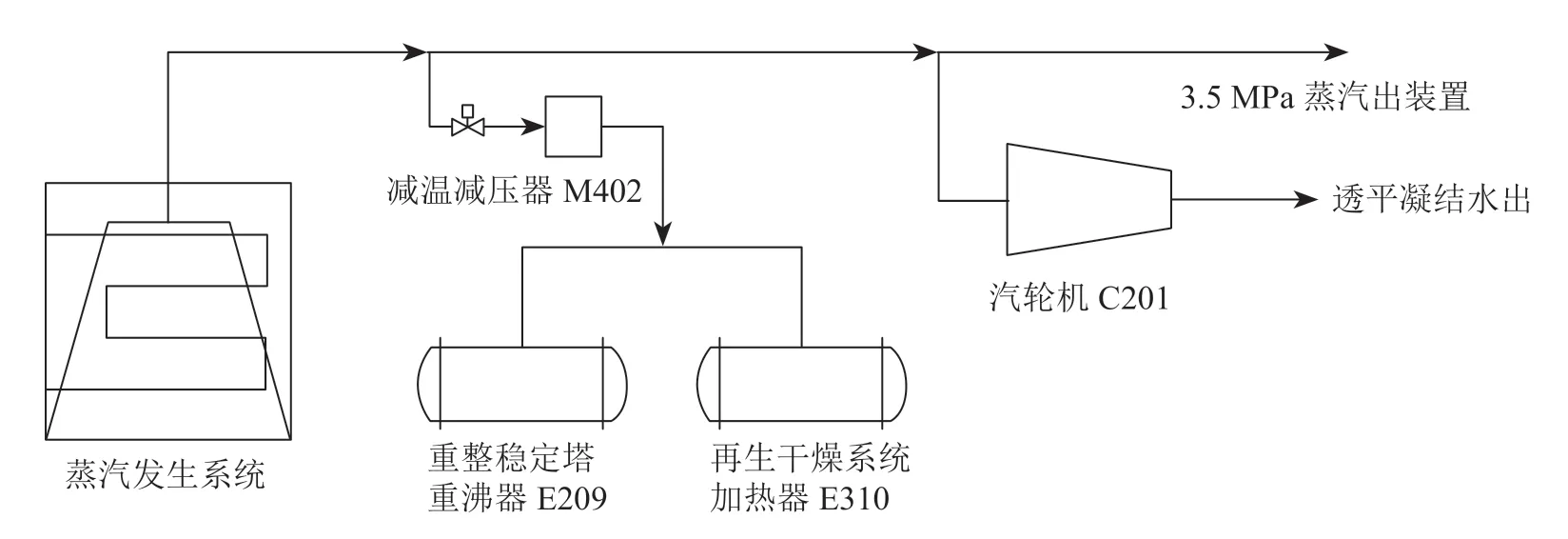

2.1 重整四合一加热炉对流段烟气余热发生3.5 MPa蒸汽

为回收重整加热炉F201~F204的烟气余热和提高加热炉燃烧效率,在重整四合一炉对流段设一套蒸汽发生系统,产生的3.5 MPa蒸汽一部分供装置内部使用,包括重整循环氢压缩机汽轮机驱动、重整稳定塔T201塔底重沸器、再生循环干燥系统的加热器等,多余的部分外送出装置供入蒸汽系统管网,具体工艺流程见图1。

图1 连续重整装置3.5 MPa蒸汽利用工艺流程

目前装置3.5 MPa蒸汽外输量为4 t/h,以重整进料69.96 t/h为基准进行计算,3.5 MPa蒸汽能耗折标系数为88,根据计算,折合能耗可降低5 kgEO/t,节能效果明显。

2.2 在重整凝结水出装置处増设凝结水换热器

在重整凝结水出装置处増设凝结水换热器E401,用于重整出装置凝结水和公用工程作业部低温热水进行换热,一方面解决冬季凝结水出装置温度偏高的问题,缓解凝结水管网因水击造成的泄漏现象,另一方面充分利用凝结水的低温余热来提高低温热水温度,増大低温热水输出热量,进一步降低装置能耗。

目前装置低温热水流量30 t/h,原始温度58℃,经过凝结水换热器E401换热后,温度可达88℃,按热量关系换算,折合降低装置能耗为0.8 kgEO/t。

2.3 其他

装置内还有其他低温余热回收利用的工艺设计,例如预加氢圆筒炉采用烟气余热回收预热系统,应用热供风的方式,加热炉热效率可达92%,从而降低加热炉燃料气消耗,降低装置能耗;在石脑油分馏塔顶增设换热器与预加氢进料换热,利用石脑油分馏塔顶气预热预加氢进料,回收塔顶气低温余热,优化换热流程,提高预加氢进料温度,从而减少预加氢反应加热炉的燃料气消耗等,均在原始设计阶段给予了考虑,对装置能耗降低发挥作用明显。

3 连续重整系统用能分析

通过系统的用能分析发现,装置还有较大节能潜力。装置内三个单元相对独立,出于操作安全考虑,能量的使用和消耗在本单元独立完成,但实际上三个单元在能量系统上密切关联,三个单元之间一方面大量的低温热通过空冷器排放到大气中,另一方面又需要不断地通过加热炉大量补充高温位的热量,造成物料重复冷却和加热。主要体现在以下两个方面。

3.1 重整反应产物低温热经过空冷散失

连续重整反应产物空冷风机A201负荷较大,特别是夏季,12台空冷风机全开,还是难以保证冷后温度,甚至还要在风机下面增加喷淋设施。

此部分低温热量完全散失到大气中,不但没有得到有效利用,反而浪费了大量电能。通过DCS数据发现,空冷A201入口温度全年平均值为114℃,如果将此部分低温热量进行回收利用,节约的电能比较可观。

3.2 预加氢反应产物先冷却后又加热

预加氢部分预加氢反应产物空冷A101切断了预加氢反应部分和分馏部分的热量关联,预加氢反应产物经空冷A101冷却后,液相作为汽提塔进料,与分馏塔底换热器和汽提塔进料换热器进行换热,经加热后进塔。存在着物料先冷却后加热的过程,既增加汽提塔重沸炉的负荷,又浪费预加氢反应产物的热量。

4 低温余热利用优化工艺流程

4.1 增设空冷A201前换热器

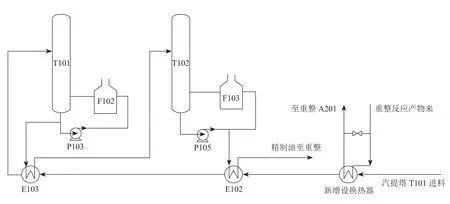

针对重整反应产物空冷负荷较大的问题,可以在空冷A201前增加一台换热器,回收重整反应产物的低温余热。此部分余热可以和预加氢汽提塔进料进行换热,具体的换热流程见图2。

由图2可以看出,重整反应产物的余热和汽提塔进料进行换热,可以提高T101、T102的进料温度,从而降低塔底重沸炉F102、F103负荷,减少一部分燃料气消耗;同时经过换热后的重整反应产物热量减少,大大降低了重整反应产物空冷负荷,部分空冷风机可以停用,进而节省一部分电能;经过E102换热后的精制油温度也会相应增加,可以在一定程度上降低重整四合一炉F201负荷。

图2 增设换热器后的预加氢分馏部分工艺流程

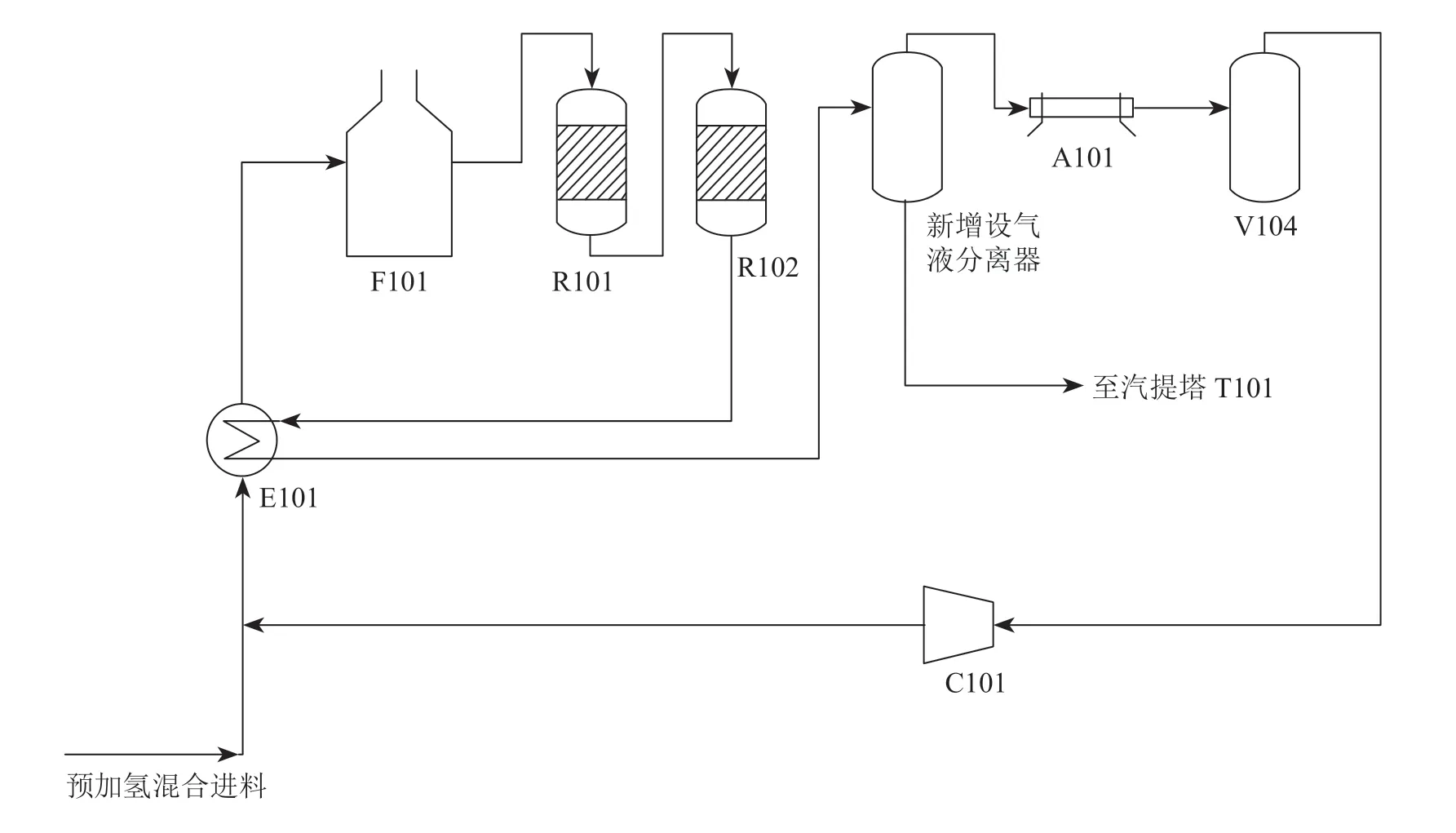

4.2 增设空冷A101前气液分离器

通过对预加氢单元工艺的研究分析发现,预加氢产物的气相组分进空冷A101即可,液相组分可以直接进入后续分馏部分。借鉴加氢裂化装置循环氢分离采用热高分的流程[3],可以考虑在空冷前设置一个气液分离器,经分离后气相进入空冷A101,液相进入分馏部分,如此即可将原来被空冷带走的热量通过热高分罐中的液相带入分馏部分的塔器中,以降低汽提塔重沸炉负荷,同时空冷A101只用来冷却气相组分,负荷也会大大降低。具体工艺流程见图3。

图3 增设热高分罐后预加氢反应部分工艺流程

5 低温余热利用优化工艺流程后注意事项

在重整空冷A201处增设换热器对换热器的材质要求较高,既要耐腐蚀,还要求耐高温,汽提塔进料侧杂质含量较重整产物侧高,且辛烷值较低。正常运行过程中,若发现重整生成油水含量或其他杂质含量上升,且辛烷值下降较多,则很可能判断为换热器内漏,应及时切副线处理。

6 结论

中国石化塔河炼化有限责任公司60万吨/年连续重整装置能耗偏高,通过对装置用能分析发现,装置换热网络不够优化,部分低温余热未被有效利用,物料先冷却后加热。提出增设空冷A201前换热器和增设空冷A101前气液分离器的建议,一方面可以减少空冷所消耗的电能,另一方面加热炉F102、F103和F201的负荷也得到有效降低,减少了加热炉燃烧所需燃料气量,有效降低了装置的能耗,提升了企业在经济、环保方面的竞争力。