一种剪叉机构的参数优化设计

郑继平 陈裕炯 曾航 李春蓉 周智辉

摘要:本文对一种剪叉机构进行了参数优化设计,采用动力学方法对剪叉机构的铰点进行了设计研究,使剪叉的下油缸力降低10.8%,剪叉油缸力、剪叉作业高度均满足设计要求,实现了机构的优化设计。

Abstract: In dealing with the unreasonable force of the cylinders on the scissor mechanism, this article, by using dynamic method, the hinge points of the scissor mechanism is designed and studied. Successfully reducin

0 引言

剪叉式高空作业平台是一种集机电液为一体的高空作业专用设备。可广泛用于室内外机械安装、设备维修、建筑保养等场合。剪叉结构和升降油缸是剪叉作业车的重要组成部分,是完成剪叉作业功能的关键部件。[1][2]国内有专业设计人员从事剪叉的研究工作,郑玉巧,张堆学,毛建军等对剪叉油缸位置进行了参数化设计,苏毅,施国凯,董铭峰等进行了多连杆折叠机构的赋形设计,张光旭,袁端才进行了剪叉动力学仿真研究[3] [4] [5],这些研究仅从有限元及机构仿形仿真的角度进行研究。本文采用LMS Virtual Lab Motion参数优化设计的方法,对剪叉机构的上下油缸座铰点进行优化设计,降低了油缸推力,保证剪叉机构的举升高度,实现了结构的优化设计。

1 一种剪叉机构

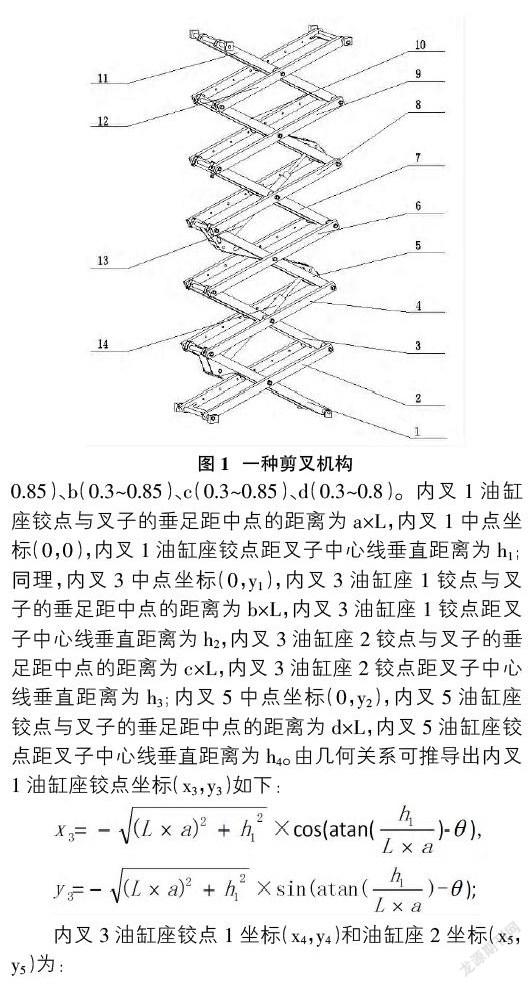

剪叉机构如图1所示。剪叉由外叉和内叉交错连接组装而成。如图1所示。图中序号依次为1.内叉1、2.外叉1、3内叉2、4.外叉2、5.内叉3、6.外叉3、7.内叉4、8.外叉4、9.外叉5、10.内叉5、11.内叉6、12.外叉6、13.上油缸、14.下油缸。 内叉1、内叉3、内叉5与下油缸、上油缸装配。通过油缸的伸缩实现叉子的上升和下降。

2 剪叉机构铰点设计

2.1 剪叉机构的几何原理

剪叉机构中各轴的中心铰接点称为铰点如图2所示。各副叉子两端通过铰点相连,每节叉子分为内叉外叉,内叉外叉形成剪刀叉,通过中间铰点相连。中间铰点距两端的距离相等。油缸座铰点的设计对于油缸的选型及剪叉的结构设计起着至关重要的作用。

每个叉子中点到端点的距离为L,为单根叉子长度的二分之一,a,b,c,d为比例变量,取值小于1;为了保证结构布置合理,避免结构干涉。其取值范围分别是a(0.3~0.85)、b(0.3~0.85)、c(0.3~0.85)、d(0.3~0.8)。内叉1油缸座铰点与叉子的垂足距中点的距离为a×L,内叉1中点坐标(0,0),内叉1油缸座铰点距叉子中心线垂直距离为h1;同理,内叉3中点坐标(0,y1),内叉3油缸座1铰点与叉子的垂足距中点的距离为b×L,内叉3油缸座1铰点距叉子中心线垂直距离为h2,内叉3油缸座2铰点与叉子的垂足距中点的距离为c×L,内叉3油缸座2铰点距叉子中心线垂直距离为h3;内叉5中点坐标(0,y2),内叉5油缸座铰点与叉子的垂足距中点的距离为d×L,内叉5油缸座铰点距叉子中心线垂直距离为h4。由几何关系可推导出内叉1油缸座铰点坐标(x3,y3)如下:

2.4 LMS Virtual Lab Motion 動力学建模

LMS Virtual Lab是一种一体化多学科3D仿真平台,它提供集成的仿真环境,具备完整的结构、振动、声学、多体动力学、疲劳、混合仿真分析、优化设计等分析能力。LMS Virtual Lab Motion运动学和动力学分析模块用于模拟各种机械系统的实际运动和载荷,可以快速地分析机械系统运动规律,优化设计方案,保证在进行实物试验前,设计方案和预期结果一样。LMS Virtual Lab Motion具有强大的求解能力,其优异的求解器和参数化的应用模块大大提高了虚拟设计的效率。采用的LMS Virtual Lab Motion对剪叉机构建立动力学模型,将销轴连接处采用采用转动副连接,油缸筒与油缸杆采用圆柱副连接,工作平台上的载荷以质量块替代,重力方向为Y轴方向竖直向下。下油缸通过圆柱副的轴向位移驱动油缸活塞相对油缸缸筒进行直线运动实现油缸伸缩,上油缸通过圆柱副的轴向驱动力驱动活塞相对于油缸筒实现直线运动,通过内部派生函数提取下油缸的驱动力F2,按照上下油缸活塞的面积比进行分配到上油缸,即F1=f×F2,F1为上油缸力,通过上下油缸的共同驱动实现剪叉平台的升降。建立模型如图3所示。参变量的设计如图2所示,各坐标值以上述公式进行参数化表达。

2.5 LMS Virtual Lab Motion优化计算

首先对单变量进行设计研究,采用自动迭代法进行研究,以运行过程中下油缸力的最大值为研究目标,以变量a、b、c、d、f、h1、h2、h3、h4为设计变量,研究设计变量与目标的关系。设计分析的定义包括:在一定范围内,改变设计变量;对每个数值进行一次仿真;对每次仿真,报告性能测试的结果;从生成的结果中,可以确定变量的最佳值;各个变量的灵敏度。灵敏度S与迭代次数的关系为:

变量a、b、c、d、f、h1、h2、h3、h4对于下油缸力最大值的灵敏度分析如表1所示。

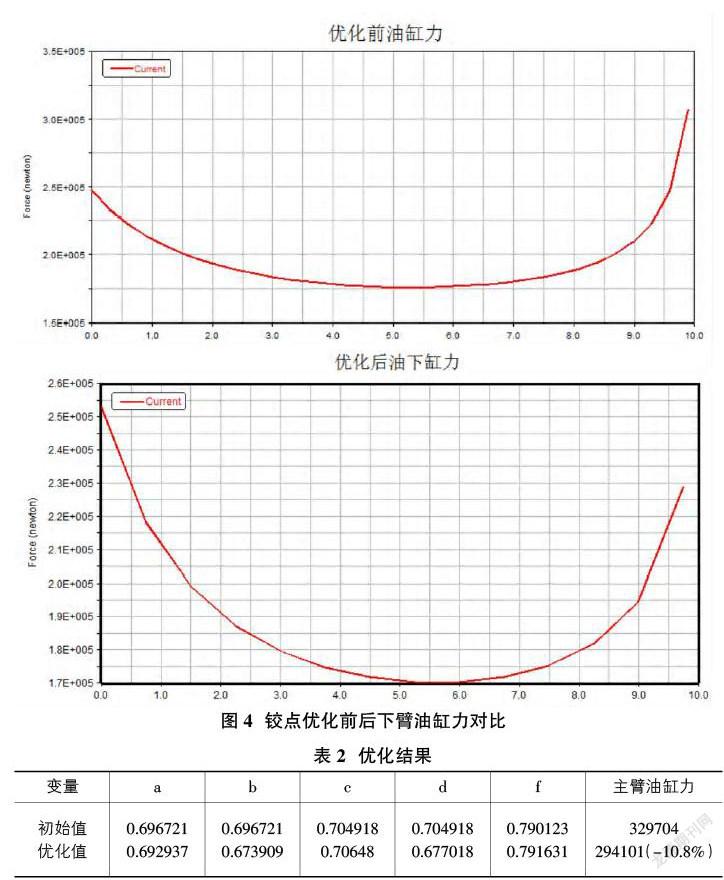

对各变量的初始灵敏度进行比较,可知a、b、c、d、f的初始灵敏度都大于6×104,因此优化a、b、c、d、f变量。以油缸力最小化设计优化目标函数,以平台上表面到下滑道高度13100mm、为节省油缸种类以上下油缸长度相等及平台最小高度为约束条件进行参数优化。油缸力优化前329704N,最高点油缸力大于初始点油缸力,对油缸屈曲稳定性不利,优化后294101N,减少10.8%,且最高点油缸力小于初始点油缸力,对油缸屈曲稳定性有利。平台距下滑道高度值为优化前725.7~13279mm,优化后726.4~13250mm。高度基本保持原来高度。下油缸最小长度1805mm,最长距离3190mm;下油缸最小长度1807mm,最大长度3189mm。上下油缸长度安装距一致。根据参数值对铰点坐标进行调整并设计剪叉,经校核机构运动符合设计要求,结构布置合理,满足设计要求。(图4、表2)

3 结论

①通过对剪叉油缸座铰点的优化设计,将主臂油缸力下降10.8%,油缸力满足设计要求。为油缸选型提供依据。②通过对剪叉油缸座铰点的优化设计,平台的高度满足设计高度。且上下油缸行程安装距一致。③经过优化设计,各油缸铰点力减小,为油缸销轴的设计及油缸座的优化设计提供了依据。④优化设计方法能有效解决设计中的问题,实现设计中的最优解。为结构轻量化设计提供依据。对于结构在运动过程中的力学分析还需进行刚柔耦合技术及自适应网格技术进一步研究。

参考文献:

[1]张丽.我国高空作业车发展与分析[J].今日工程机械2013(09):53.

[2]张华,李守林.国内外高空作业机械的现状与发展趋势[J].建设机械化,2013(03):19-24.

[3]郑玉巧,张堆学,王洪祥,等.剪叉式升降台液压缸位置参数化设计[J].机床与液压,2010,38(20):39-41.

[4]苏毅,施国凯,董铭峰,等.平面多连杆折叠机构抛物线赋形的设计实现[J].机械设计,2009,26(2):46-48.

[5]张光旭,袁端才.液压剪叉式升降平台动力学仿真[J].系统仿真学报,2010(11):2650-2653.

[6]汤辛华,陈雪峰.剪叉式3-PRS并联机构动力学参数识别方法研究[D].哈尔滨:哈尔滨工业大学机械电子工程学科硕士学位论文,2013:20-22.

[7]喻天翔,张玉刚,万晓峰,等.LMS Virtual. Lab Motion进阶与案例教程[M].西安:西北工业大学版社,2017.

[8]刘竞一.基于ADAMS遗传算法的汽车转向系统优化仿真[J].江苏科技大学学报(自然科学版),2014(6):541-542.

[9]吕震宙,宋述芳,李洪双,等.机构可靠性及可靠性灵敏度分析[M].北京:科学出版社,2009.