面向难变形材料精密成形的板式楔横轧机研究

师明杰 程 明 张士宏 VLADIMIR PetrenkoGRAZHINA Valerievna Kozhevnikova

1.中国科学院金属研究所师昌绪先进材料创新中心,沈阳,1100162.中国科学技术大学材料科学与工程学院,沈阳,1100163.白俄罗斯科学院物理技术研究所,明斯克,220141,白俄罗斯

0 引言

楔横轧工艺是一种金属近净成形工艺,具有高效、节材、环保等优点,被广泛应用于球类件和变截面轴类件的生产[1-4]。它的原理是将棒材送入相向运动的带有楔形凸起的模具中间,使棒材在模具带动下转动,并发生轴向拉伸和径向压缩的局部变形[1-2,5]。楔横轧机主要有三种类型[6]:单辊弧形式、辊式和板式。单辊弧形式轧机由于模具设计、制造及安装困难,且调试难度极大、轧制效率低等缺点目前已停止使用[7]。辊式楔横轧机由于没有空转行程,生产效率较高,是目前工业应用最为广泛的机型,但其模具开发制造过程复杂且成本较高,模具尺寸精度难以保证。板式楔横轧机具有模具制造简单、精度高、成本低,易操作和调试,轧件尺寸精度高等优点,但存在“空载回程”,所以理论上的生产效率略低于辊式楔横轧机[1]。然而,轧机的实际生产效率往往受多方面因素影响,白俄罗斯科学院物理技术研究所通过生产实践对比研究了板式轧机和辊式轧机的实际生产效率,发现板式轧机因模具更换维修相对简便省时,使得实际生产效率与辊式轧机相当甚至更高[8],因此,板式轧机在工业上也得到了较为广泛的应用和发展。

板式楔横轧机的核心部件为两个做往复相向运动的装有楔形平板模具的模板,主体结构主要有立式和卧式两种结构的机型[1,9],从运动机构上也可划分为单板可动和双板可动两种类型。卧式结构相比于立式结构占地面积更大,但其结构相对简单,更易于装配和维护且模具易于更换和校准,故目前板式轧机多采用卧式水平结构设计。单板可动轧机相比于双板可动轧机,其结构上更为简单,技术要求不高,但会增加轧机的行程[10],而双板可动轧机的结构更为紧凑,轧件只发生旋转而无平移运动,利于轧件成形,也便于将轧件转到下一工步,故目前两种设计方案均被广泛应用。20世纪70年代末,东德的埃尔福特(Erfurt)公司研制成功了UWQ(东德与西德合并后为FBQ)系列板式楔横轧机,该系列板式轧机采用立式结构,占地面积小且轧件精度较高,曾被许多国家和地区引进使用[2,11-12]。20世纪80年代,受限于国内当时的液压技术水平,北京钢铁学院(现北京科技大学)提出了一种齿轮驱动的链板式楔横轧机设计方案,其技术原理简单且占地面积小,但难以保障结构刚度和轧制精度,故并未有实际定型轧机的相关报导[1,13]。20世纪80年代以后,济南铸锻研究所研制出采用卧式水平结构和液压驱动双模板运动的D47系列板式轧机,因具有结构简单、造价低廉、模具加工容易等优点而曾在国内得到一定应用,但它存在占地面积大、修模困难、模板间距难以调整等缺点[1,12,14]。2007—2010年,宋玉泉等[15-17]针对板式楔横轧机刚度低、存在空行程等缺点,结合板式轧机和辊式轧机的优点,提出了辊压板式复合楔横轧精成形机和单向连续板式楔横轧机。2018年TOMCZAK等[18]提出了一种无空行程的卧式水平结构板式楔横轧机,轧机行程时第一套模具工作,回程时第二套模具工作,从而提高了轧机的功效,并采用废弃钢轨实现了球类件的轧制生产。

时至今日,辊式楔横轧机仍是国内应用和发展的主要机型,而板式楔横轧机在国内的应用和报导则较少。白俄罗斯科学院物理技术研究所通过近几十年的不懈钻研,目前在楔横轧装备及技术领域处于世界领先地位,开发和设计了一系列板式轧机并获得了诸多专利,研制的板式轧机在世界范围内得到了广泛应用[5,8]。白俄罗斯Beltechnologia&M公司研制的SP系列板式轧机与AMT公司研制的WRL系列板式轧机均采用卧式水平结构设计,根据轧件尺寸参数与单/双模板运动划分了诸多具体型号,且配备有完整的配套产业线设施,在国际上占据了较大市场。国内外科研人员正在不断开拓创新,尝试将楔横轧工艺应用到多种产品的工业生产中[19-21],而楔横轧工艺和产品的创新发展也进一步推动了楔横轧装备的升级更新。中国科学院金属研究所管板零部件塑性加工先进技术课题组近年来持续开展高温合金、钛合金等难变形材料的楔横轧制坯技术研发,取得了诸多进展:为实现航空叶片类零件的高效、高性能、短流程成形,提出楔横轧高效制坯-精密辊轧复合成形工艺[6,22];深入研究了GH4169合金楔横轧过程中的心部缺陷演变规律及组织调控机理[23-25];提出一种采用圆片状试样滚动压缩评价金属楔横轧成形性的新方法[26]。

为满足楔横轧工艺和产品日益增长的发展需求,同时推进板式楔横轧机在国内的应用和发展,中国科学院金属研究所与白俄罗斯科学院物理技术研究所开展合作,共同进行板式楔横轧机IM500的研制工作。IM500的“IM”与“500”分别代表金属研究所与500 mm轧机的轧制距离。

1 IM500板式楔横轧机设计方案

1.1 轧机主体机械结构

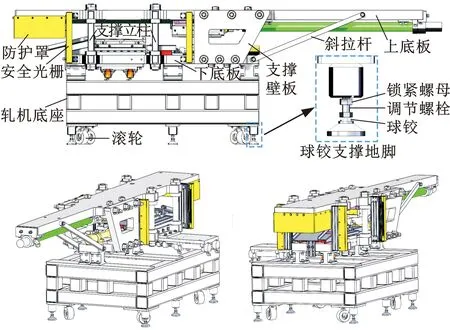

根据国内外现有板式楔横轧机的调研结果,将IM500的主体结构确定为卧式水平结构,采用液压驱动上模板运动。如图1所示,为保障轧机主体结构的强度和刚度以及轧机工作区域的可视化,采用支撑立柱与镂空的支撑壁板作为结构承载件,连接平行相对放置的上下底板。

图1 IM500主体结构Fig.1 Main structure of IM500

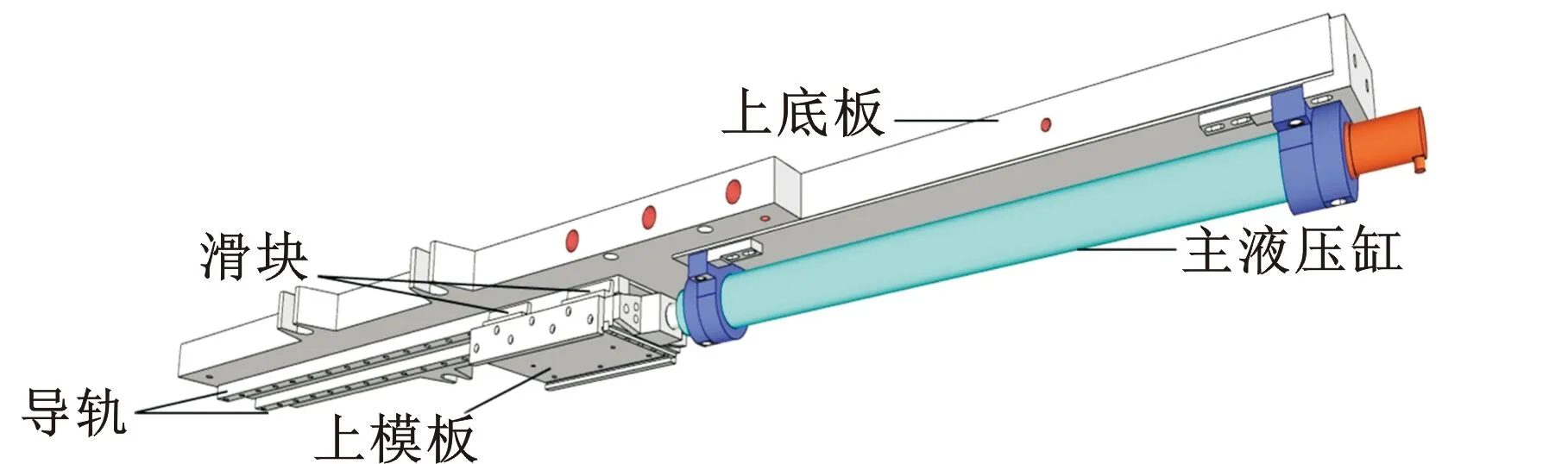

轧机主体机械结构可以划分为三个部分:上模运动机构、下模调节机构、锁死机构。上模运动机构(图2a)主要由主液压缸、上底板、导轨、滑块、上模板等部件组成,通过主液压缸驱动,可以完成楔横轧加工过程。下模调节机构(图2b)主要由调节液压缸、下底板、支撑板、楔形调节板、楔形承载板等部件组成。楔形调节板与楔形承载板采用相同的斜面倾角1.5°,通过调节液压缸驱动,可以控制楔形调节板的位置,从而连续调整上下模板之间的间距。支撑板与楔形调节板的上表面均设计有润滑油导油槽,可以减少部件的磨损,增加楔形调节板的运动平顺性,延长服役寿命。锁死机构(图2c)主要由锁死底板、锁死液压缸、夹斧、夹钳等部件构成。锁死液压缸缸体的两端固定于锁死底板,液压杆的一端伸至锁死液压缸缸体内,另一端安装夹钳。夹斧贯穿锁死底板、下底板、楔形调节板以及楔形承载板等部件,在液压杆运动方向上与夹钳呈插装配合,通过锁死液压缸驱动,可以锁死或者打开机构。轧机整体安装在带有轮子和球铰支撑地脚的底座上,以便于人员操作和轧机的移动。

(a) 上模运动机构

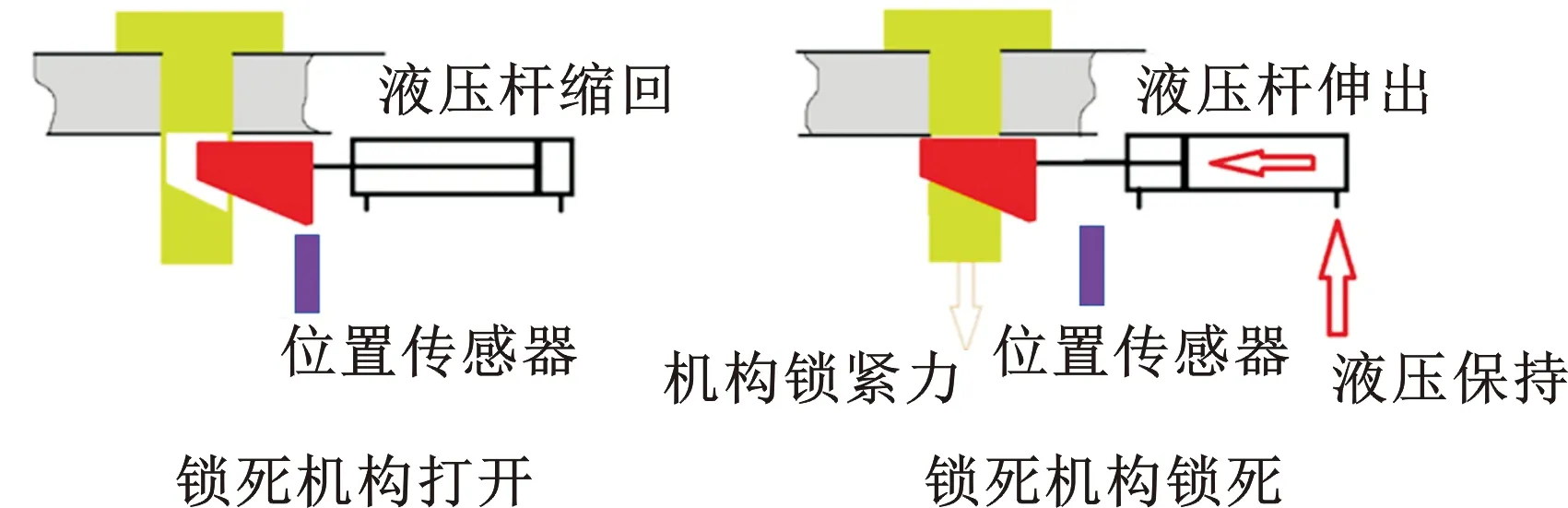

锁死机构的工作原理如图3所示,锁死机构由两个并联的液压缸驱动,通过液压杆的动作(伸出/缩回)可以控制锁死机构的工作状态(锁死/打开)。位置传感器可检测出液压杆的动作,并将信号传输到电控柜,从而监控锁死机构的工作状态。当锁死机构锁死时,液压缸应保持加载从而确保轧机所有机构持续受压。

图3 锁死机构工作原理Fig.3 Principle of locking mechanism

1.2 设计方案校核优化

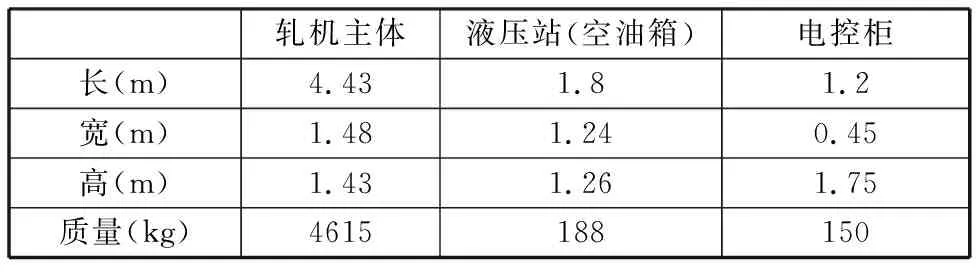

IM500板式楔横轧机的主体机械结构、液压站、电控柜的基本参数如表1所示。根据轧机设计参数,在SolidWorks软件中完成轧机各部件建模装配的同时,采用软件自带的“Simulation”模块对轧机主体结构和主要承载件进行强度、刚度校核,实现轧机各项结构参数的同步校核和优化。

表1 IM500板式楔横轧机基本参数

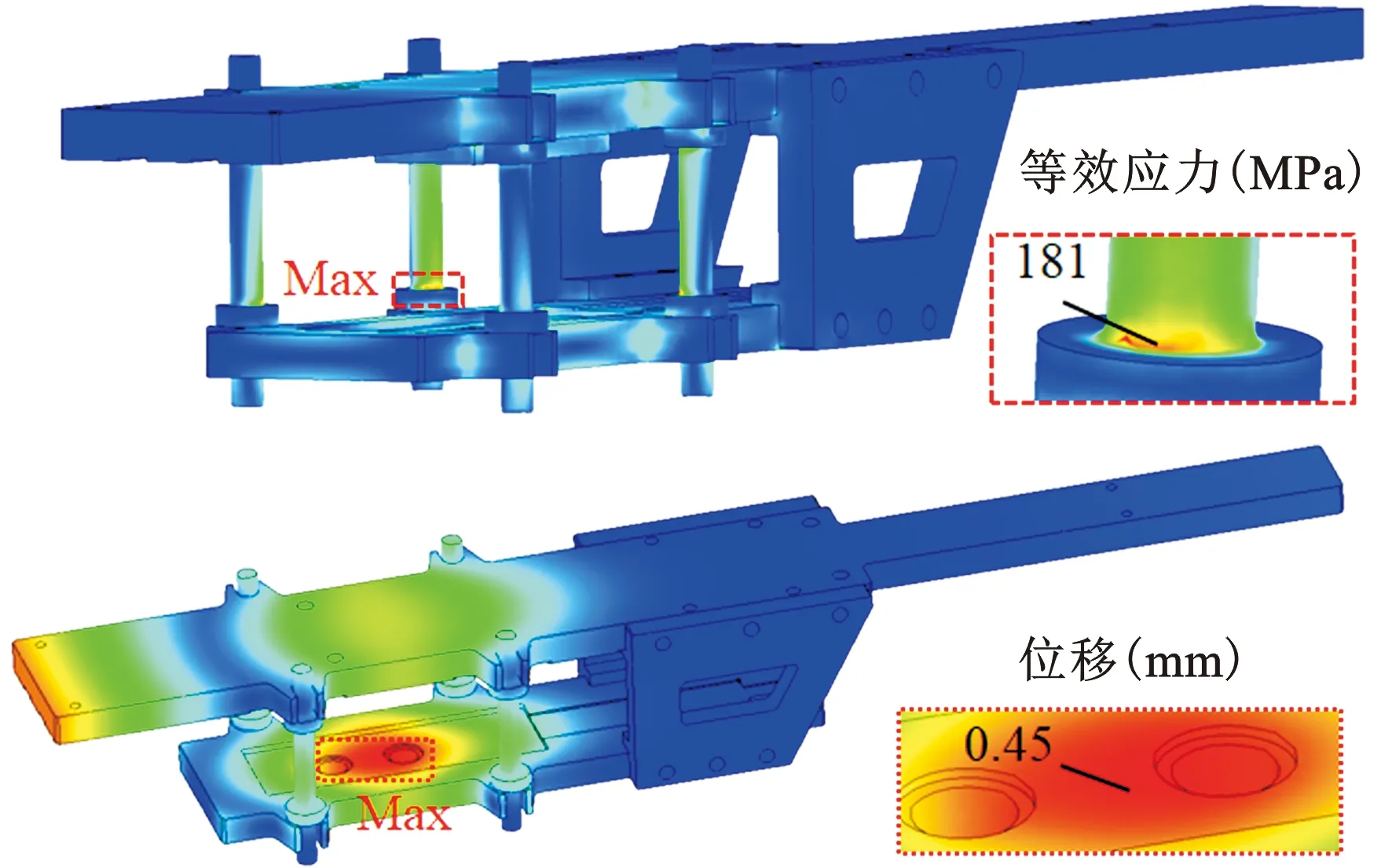

为校核IM500主体结构的强度和刚度,将轧机工作区域垂直方向最大载荷设置为500 kN,所有部件均选用45钢材料进行仿真模拟。所得结果如图4a所示,在支撑立柱根部直角区域易出现应力集中,故在该区域设计圆角过渡。最大变形位置出现在下底板的两个通孔附近,但最大位移量仅0.45 mm,且所有部件均未发生塑性变形,证明轧机主体结构满足服役性能要求。

由表1可知,轧机主体质量为4615 kg,可将底座所受载荷设置为60 kN,并选用Q235钢材料进行静力学模拟分析。由图4b可知,底座在连接位置产生应力集中,约为180 MPa,低于材料的屈服强度,其最大变形位置出现在工字形连接立柱的上表面,最大位移量约为0.08 mm,即轧机底座的结构强度也完全符合要求。

(a) 轧机结构强度校核

1.3 液压控制系统

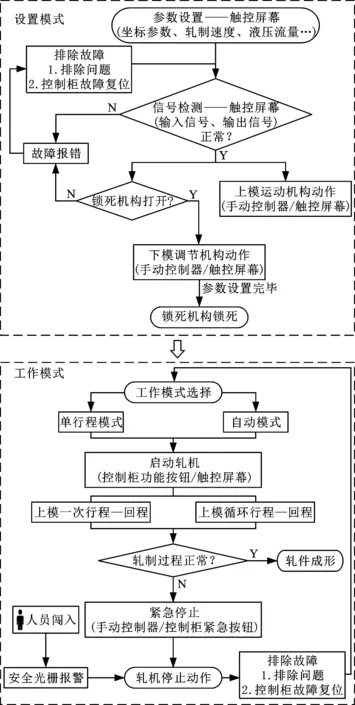

图5所示为IM500的控制逻辑,包括设置模式和工作模式两大模块,其中工作模式又分为单行程模式、自动模式两种。在设置模式下,可对轧机的轧制速度、上下模板间隙、行程距离等参数进行调控。各项参数设置完毕后,将锁死机构锁定,轧机便可进入工作模式(单行程模式/自动模式),此时仅上模运动机构可以动作。在轧机工作区域两侧设置有安全光栅,当有人员闯入该区域触动光栅信号报警时,轧机将立即停止全部动作。在轧机工作过程中有任何突发情况,也可按下“紧急停止”按钮使轧机立即停止工作。当轧机因安全因素或者突发情况停止工作时,需排除安全因素和故障后按下“故障复位”按钮,轧机方可恢复正常工作。

图5 IM500板式楔横轧机控制逻辑Fig.5 The control logic of IM500

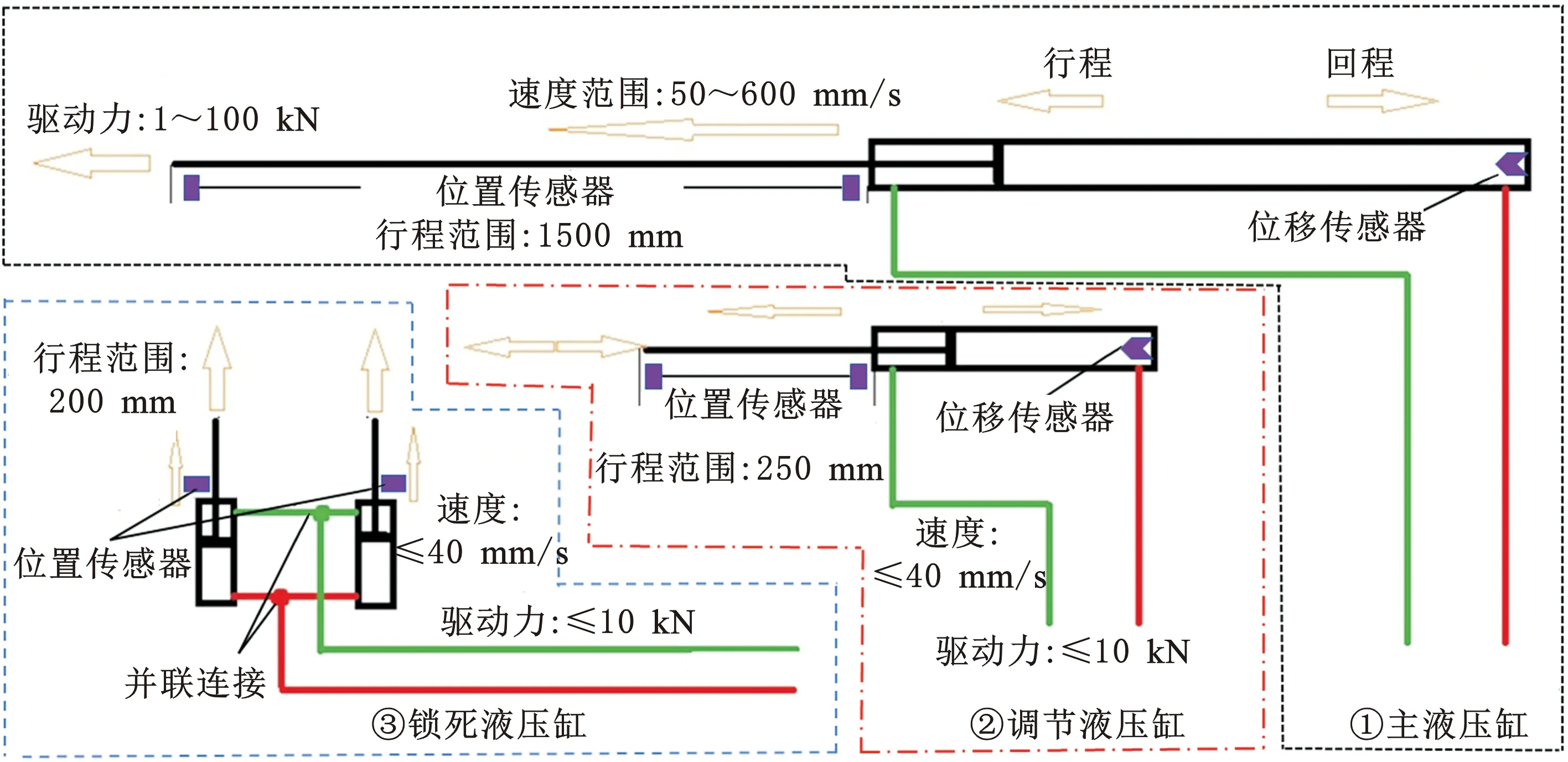

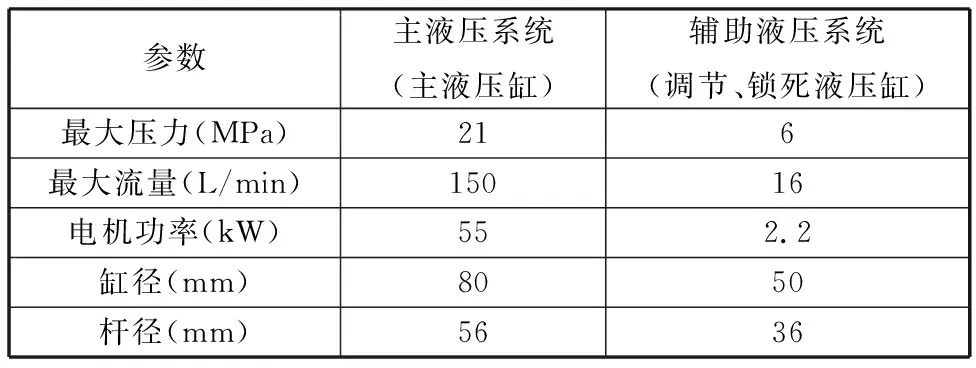

IM500的液压系统由三个液压模块组成(图6):控制滑块运动的主液压缸模块、调节模具间高度的调节液压缸模块、控制锁死机构的锁死液压缸模块。各液压模块设计参数如表2所示。主液压缸工作原理如图2a和图6所示,安装在轧机上的两个位置传感器是液压杆的软限位元件,限制了其行程范围。安装在主液压缸尾部的位移传感器通过信号线与电控柜相连后,便可输出液压杆的实时位置信息,是轧机实现自动化控制的关键。调节液压缸也采用了两个位置传感器作为液压杆的软限位元件,并采用一个位移传感器来输出液压杆实时位置信息作为行程控制元件(图2b和图6)。

图6 液压系统原理图Fig.6 Schematic diagram of hydraulic system

表2 液压系统设计参数

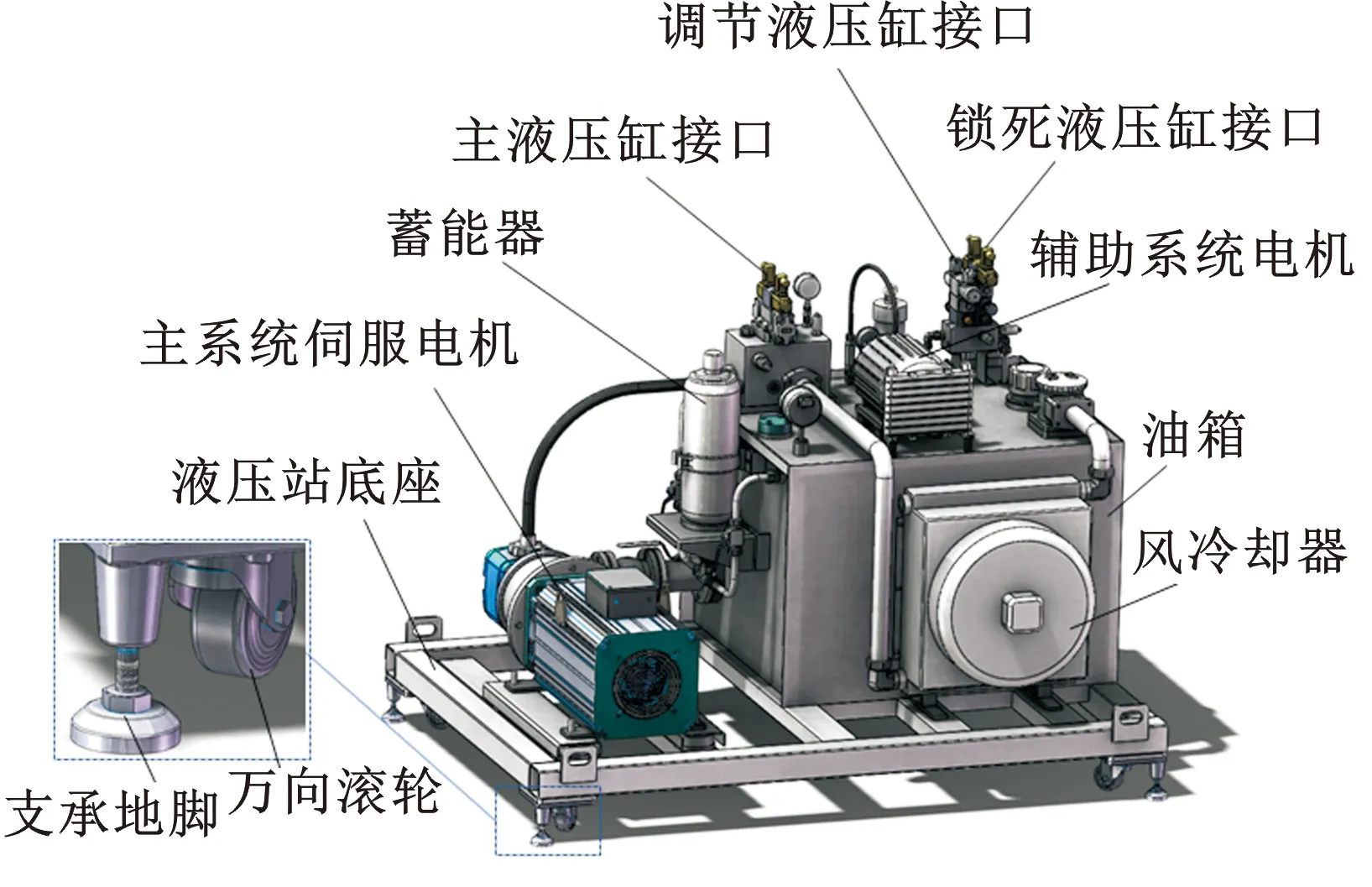

按照各液压缸的工作原理和性能参数要求进行液压站的设计(图7),液压站包含主液压系统和辅助液压系统两部分,参数指标如表2所示。主液压系统为主液压缸提供动力,辅助液压系统为调节液压缸和锁死液压缸提供动力。液压站作为一个独立单元安装在液压站底座上,轧机的各液压缸通过柔性高压软管与液压站的相应接口连接,通过调节液压缸的供给流量,可以控制液压杆的位置和运动速度。

图7 液压站示意图Fig.7 Schematic diagram of hydraulic station

2 总装调试

图8所示为总装调试后的IM500板式楔横轧机,电控柜与液压站分别放置在轧机主体结构的两侧,电阻炉作为配套的坯料加热设备放置在轧机一侧。电控柜通过固定触摸控制面板和功能按钮实现人机交互,其所有外露金属部分均有接地保护,一旦发生短路故障,可迅速切断回路。

图8 IM500板式楔横轧机Fig.8 IM500 flat CWR mill

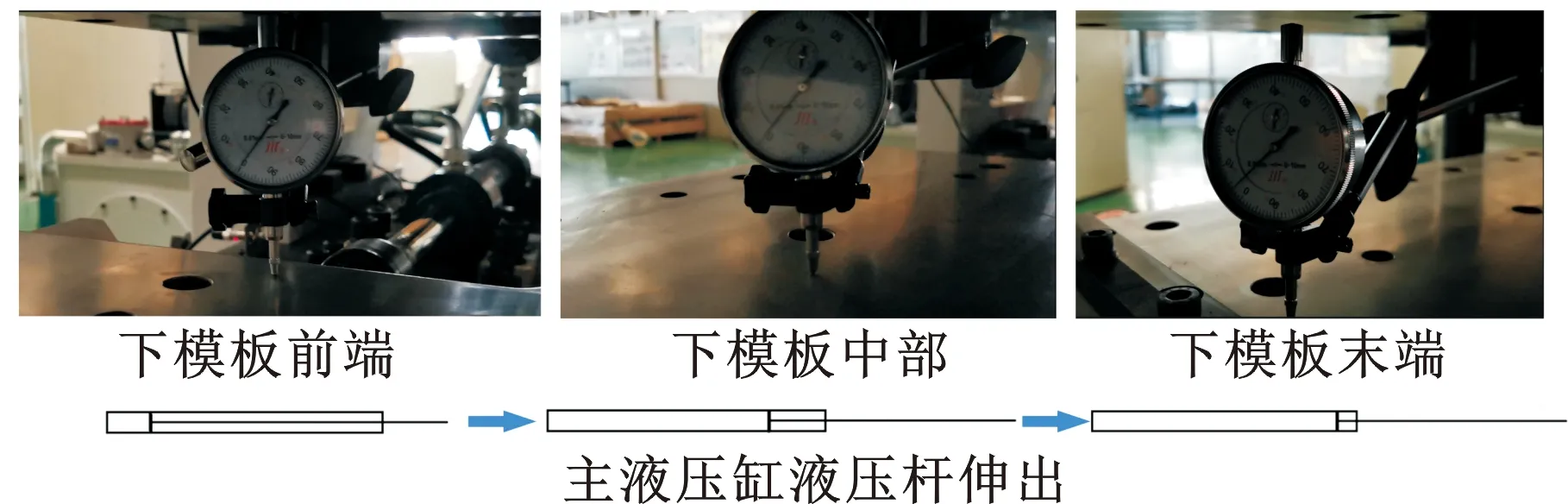

板式楔横轧机最重要的部分是保证上下模板的平行度,将百分表(精度0.01 mm)安装到上模板的下表面,并使其触头与下模板的上表面接触,将百分表调零后控制上模板往复地“行程—回程”便可以测量出上下模板的平行度误差。然后通过调节上底板与支撑立柱的装配间隙,最终使上下模板的平行度误差控制在0~0.05 mm的范围内(图9)。最后采用水平仪测量轧机各个部位,调整轧机底座的球铰支撑地脚使轧机整体处于水平状态,消除地面水平因素影响。

图9 平行度校准Fig.9 Calibration of parallelism

3 轧制实验

3.1 模具开发与安装

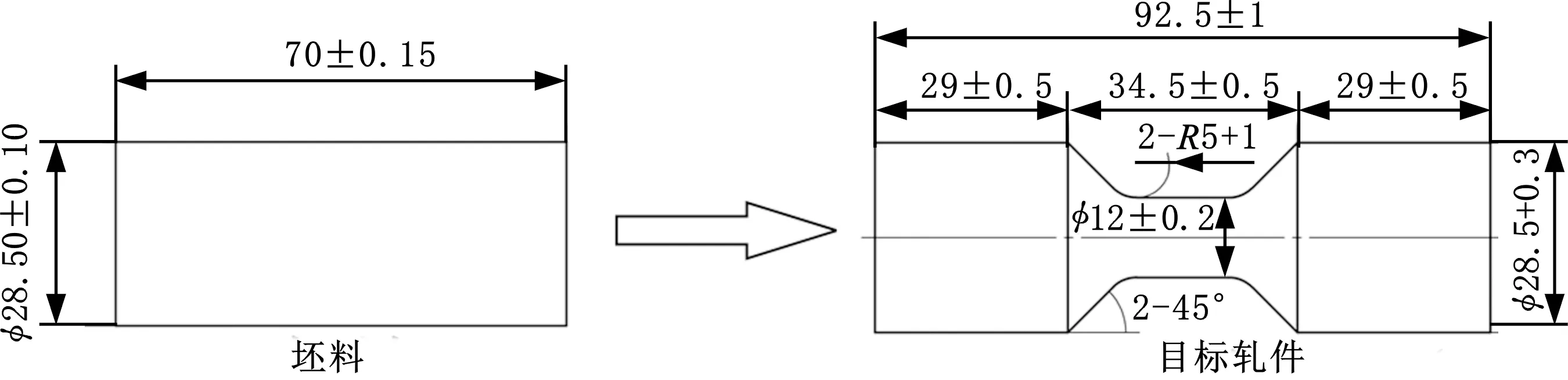

目标轧件的尺寸参数如图10a所示,按照“楔入段、展宽段、精整段”的楔横轧模具经典设计方案进行模具开发设计。模具安装及坯料放置结构如图10b所示,上下模具安装在上下模具底板的凹槽中,坯料通过送料台放置在下模具的楔入段前端,调节架可以调整坯料的位置。

(a) 目标轧件和坯料的尺寸参数

分别选用GCr15轴承钢和高速工具钢作为模具底板和模具的加工材料,同时采用调质处理和表面淬火工艺进行处理,以保证模具底板和模具具有高的耐磨性和耐冲击性。按照图10b,将上下模具进行组装并分别安装到轧机的上下模板中,然后进行校准,使上下模具的楔形对齐。

3.2 实验结果及讨论

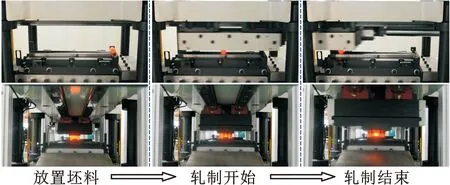

图11所示为楔横轧实验过程,将加热后的坯料放置在下模具的前端,然后启动轧机使上模具沿导轨做直线运动,坯料则在上下模具的作用下完成轧制变形。分别采用图10a所示尺寸的45钢、TC11、GH4169三种坯料在IM500上进行轧制实验,实验参数如表3所示,三种坯料均顺利实现了轧制成形(图12),IM500的各项性能指标得到了检验。

当坯料、模具以及实验参数一定时,楔横轧产品的尺寸稳定性则完全取决于轧机的成形精度。

图11 楔横轧实验Fig.11 CWR experiment

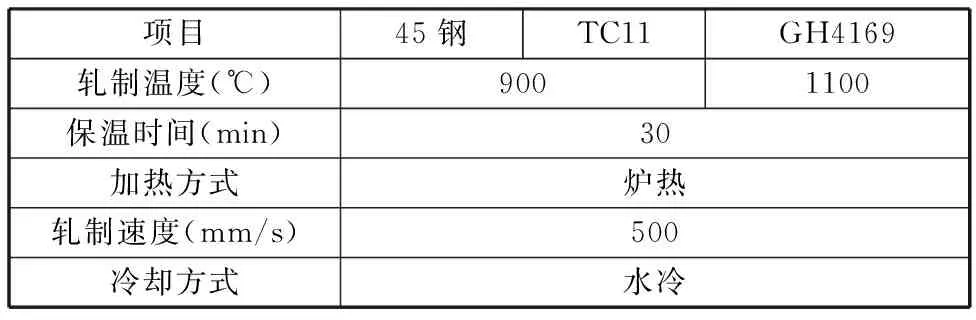

表3 楔横轧实验参数

(a) 45钢 (b) TC11 (c) GH4169

首先按照图10a所示坯料的尺寸参数进行45钢试样加工,然后在表3所示实验参数下进行10组重复实验,并测量统计试样轧制前后的直径参数,便可得出45钢轧件的成形精度。由图12所示实验结果可知,45钢轧件的成形精度与坯料的加工精度范围基本一致,均在±0.1 mm范围内。

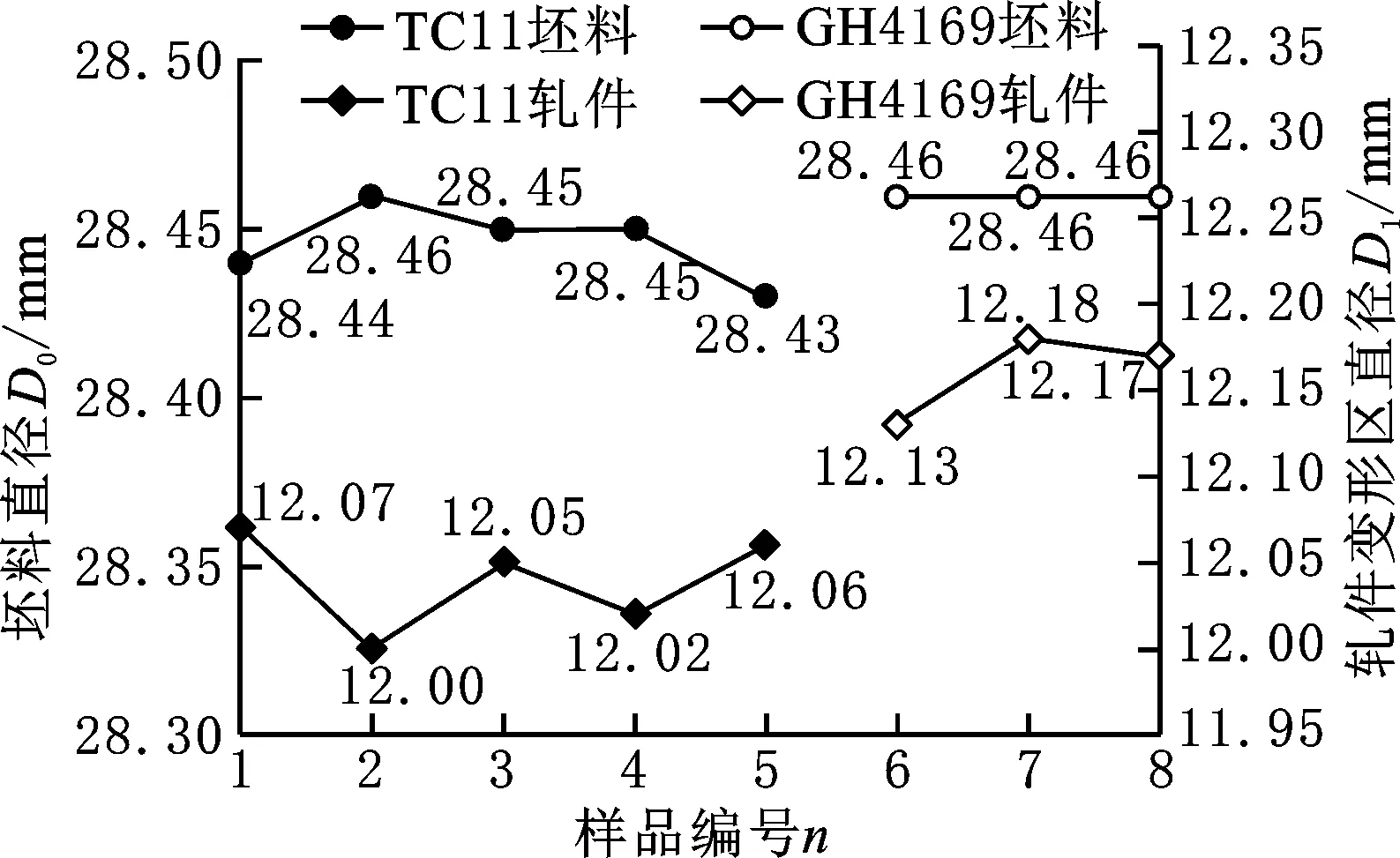

高温合金和钛合金作为难变形材料,其变形抗力较大,轧件的成形精度对轧机的刚度要求更高。为进一步检测IM500的成形精度,将坯料直径D0的加工精度由±0.10 mm提高到±0.05 mm,进行GH4169与TC11钛合金试样加工,然后在表3所示实验参数下进行轧制实验,并测量轧件变形区直径D1。根据图13所示实验结果可知,TC11钛合金与GH4169轧件的成形精度亦在±0.1 mm范围内。

图13 TC11钛合金与GH4169成形精度Fig.13 Forming accuracy of TC11 and GH4169

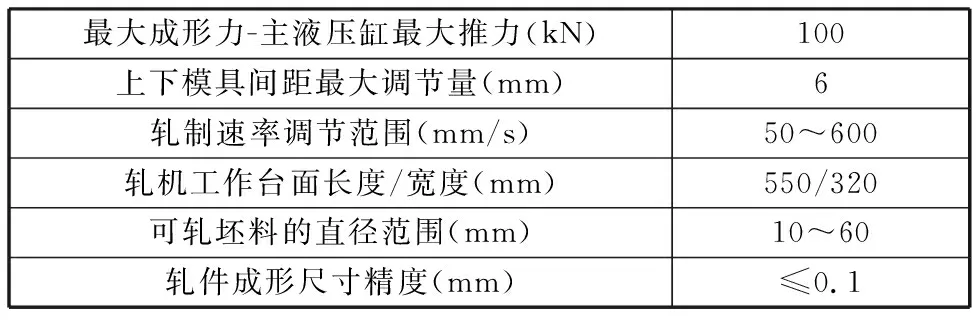

相关资料显示,德国FBQ40系列板式楔横轧机与俄罗斯D650辊式楔横轧机的成形精度分别为±0.4 mm和±0.2 mm[12],以H630、D46等型号为代表的国产楔横轧机的成形精度为±(0.2~0.5) mm。因IM500的整体结构以及各部件的强度、刚度的设计指标较高,所以它具有更高的成形精度(±0.1 mm),可实现包括难变形材料在内多种材料的大断面收缩率轧件的精密成形。根据轧机的设计参数和实验结果,分析得出IM500的主要功能参数如表4所示。

表4 IM500的主要功能参数

4 结论

IM500可调板式楔横轧机的设计方案合理可行且实现了预期目标,对我国板式楔横轧机的研制工作具有较高的参考意义,亦可为类似工业装备的研制工作提供借鉴。经过实验测试可总结IM500具有以下特点。

(1)机械刚度高:可实现多种材料包括难变形金属材料的大断面收缩率楔横轧精密成形。

(2)定位精度高:可以实现模板的精准定位,从而准确控制轧制速度及轧制过程,亦可实现上下模板间距离的精准调节。

(3)易操作、调试和维护:通过优化设计,实现了更为简易且人性化的操作控制面板;可加装自动上料装置,从而实现楔横轧工艺过程的自动化;安全防护装置使轧机处于良好的工况并保障操作人员的安全。

(4)适于进行楔横轧工艺研究:轧件尺寸、轧制速度、变形量等参数均可调控,可以获得丰富的实验数据,为楔横轧工艺研究提供充足的实验支撑。