U型扣环连接节点传力机理及设计方法★

俞容江,赵英杰,杨先进,陈效春,汪嘉伟,张大长

(1.杭州市电力设计院有限公司,浙江 杭州 310009;2.南京工业大学土木工程学院,江苏 南京 211816)

1 概述

组合路面作为一种临时工程结构物,通过安装车辆将路面展开、铺设在松软泥泞地段,利用路面板扩散降低车辆荷载的原理保障车辆施工期间通过松软泥泞地区,防止车辆淤陷,保障车辆通行能力[1-2]。国内路面单元之间的连接方式主要为沿道路宽度方向刚接和沿行车方向铰接,传统铰接方式以单销连接为主。典型的单销连接节点是单双支耳连接,其基本形式是在连接处设置一对单、双支耳,用一个直径较大的单销插入单双耳孔中进行连接[3-7],如图1所示。但是,实际研究和应用发现,传统单向铰接存在变形较大、刚度不足等问题。

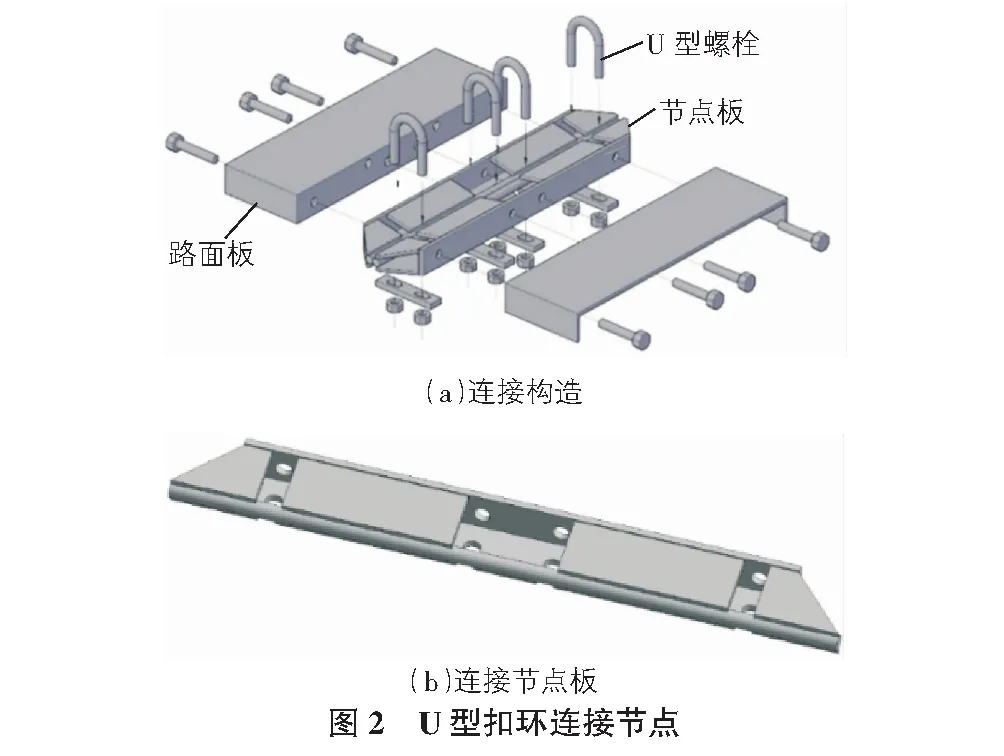

2 U型扣环节点的连接构造

扣环连接节点采用的是一种新型的铰接方式,如图2所示节点包括扣环连接器和U型螺栓两部分,其中钢筋连接器包括光圆钢筋、连接板、底部加劲板、上部矩形加劲板和上部梯形加劲板,加劲板与光圆钢筋焊接。路面板边部孔和连接板孔通过螺栓相连,扣环连接器之间通过U型螺栓相连;扣环节点构造尺寸如表1所示。

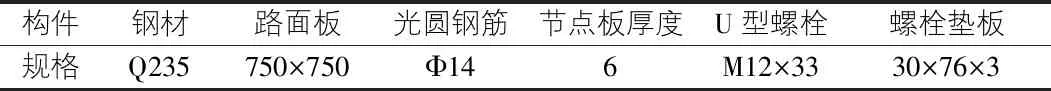

表1 扣环节点构造尺寸

3 扣环节点的强度计算方法

临时组合路面单元板间采用U型螺栓及光圆钢筋连接并传递拉力,即通过光圆钢筋双向受剪来传递单元板间的节点力。因此,扣环节点需要验算U型螺栓、焊缝及光圆钢筋的连接强度。

3.1 基本假定

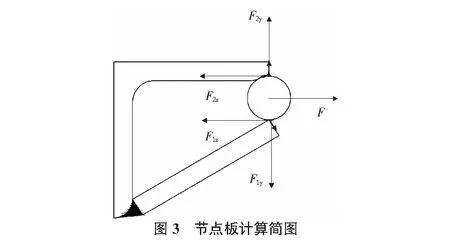

针对上述扣环连接节点的受力特点,节点板的传力简图如图3所示。光圆钢筋与上下加劲板通过焊缝连接为整体,U型螺栓将拉力通过钢筋焊缝端部传递至整条焊缝;光圆钢筋两端刚接且跨度较小,光圆钢筋传递剪力。光圆钢筋和节点板间的焊缝长度直接影响连接件承载力。

3.2 U型螺栓强度计算

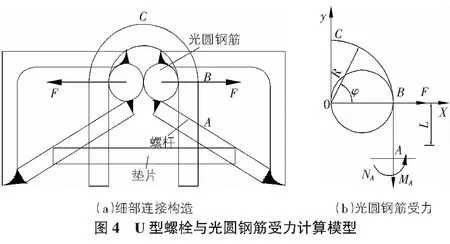

U型螺栓与光圆钢筋受力计算模型如图4所示,F为路面单元板节点拉力,U型螺栓上半部包住光圆钢筋,下半部由开孔垫板固定。

根据传力特点,B截面为最不利截面,即对B截面进行强度验算。

轴力NB产生的拉应力为:

(1)

其中,AC为螺栓不利截面的截面面积。

由弯矩MB引起的拉应力为:

(2)

根据文献[3],考虑螺纹力矩T作用下产生扭切应力τT的影响,推导得到:

τT≈0.5σN

(3)

根据第四强度理论,U型螺栓在B截面处的当量应力为:

(4)

所以,U型螺栓的强度条件为:

(5)

4 扣环节点受力模拟分析

由于U型螺栓与光圆钢筋的接触是动态变化,实际接触状态需要考虑地基土、车辆荷载作用位置以及路面板变形量等因素,但为了方便模拟分析,不考虑U型螺栓和光圆钢筋相对位移。

组合路面板间节点内力设计值为20 kN的节点尺寸如表1所示。扣环节点连接器的加劲板和连接板均为Q345钢材,屈服强度为345 MPa,极限强度为380 MPa;光圆钢筋型号采用HPB235,屈服强度为235 MPa,极限强度为423 MPa;模拟采用Q235普通U型螺栓;焊缝强度与光圆钢筋等强,泊松比为0.3、弹性模量为200 GPa,其应力-应变关系均采用三折线模型。90 kN轮式荷载作用下,U型螺栓及光圆钢筋的受力状态如下。

4.1 扣环连接节点

扣环连接节点既要承受节点水平拉力,又要承受节点竖向力,扣环连接强度决定最大节点承载力。

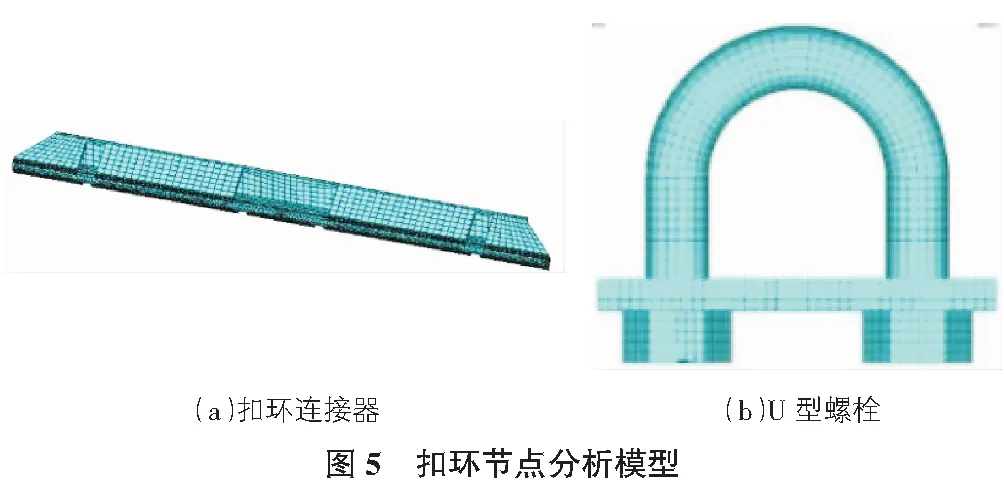

现对扣环连接器强度进行单独建模;采用Solid185模拟Q345节点板、HPB235钢筋节点板单元尺寸最大为10 mm,钢筋单元长度为4 mm,分析模型如图5(a)所示。扣环连接器与路面板连接部位的节点自由度全部约束,外伸加劲板和光圆钢筋按照悬臂梁结构处理,并施加节点约束。

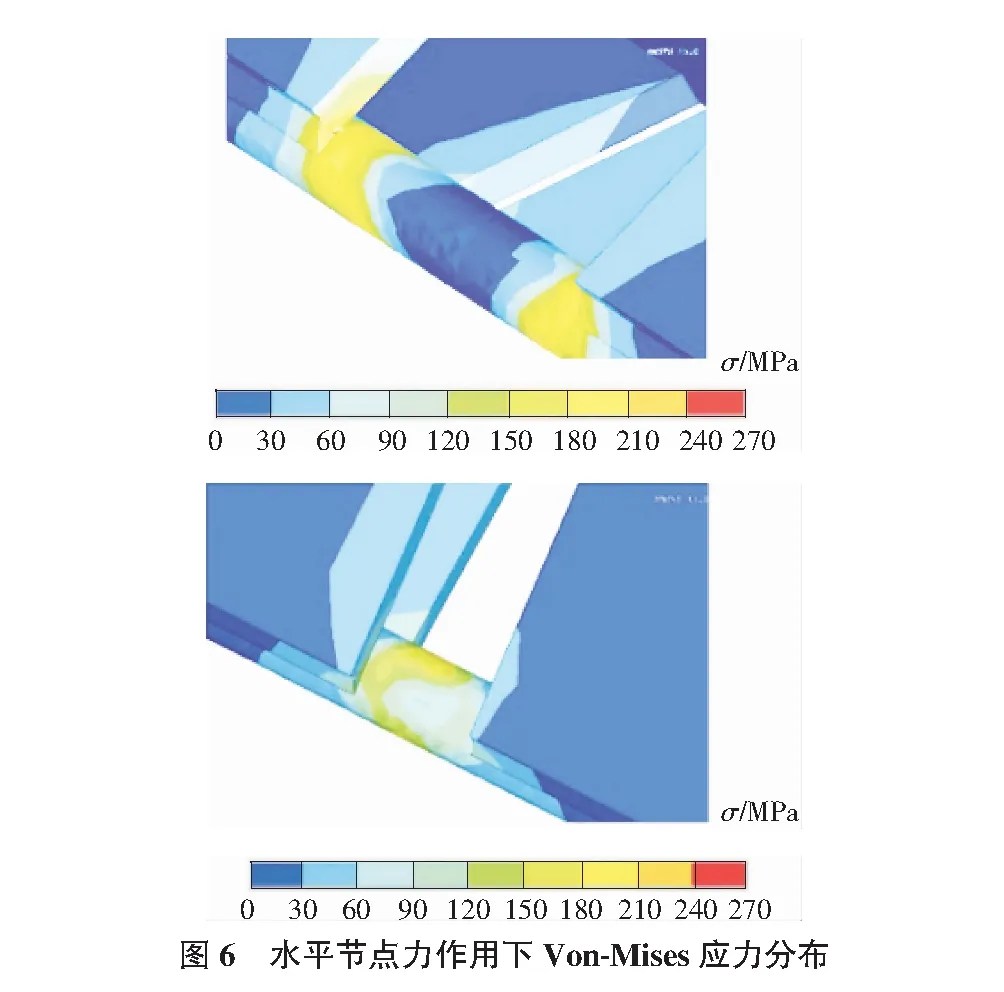

1)水平节点力作用下受力。分析得到Von-Mises应力云分布如图6所示,焊缝、光圆钢筋和上加劲板交接处存在一定应力集中;当水平拉力达到约60 kN时,光圆钢筋和焊缝局部应力达到屈服强度235 MPa,承载力满足设计要求。

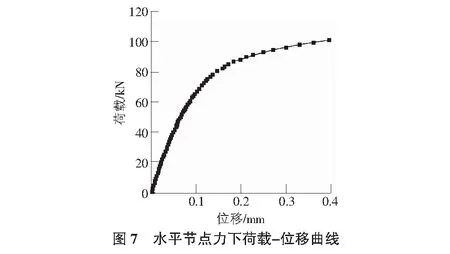

水平节点力-位移曲线如图7所示,当拉力达到80 kN光圆钢筋出现屈服。因此,模拟分析验证水平节点力作用下扣环连接器满足设计强度要求。

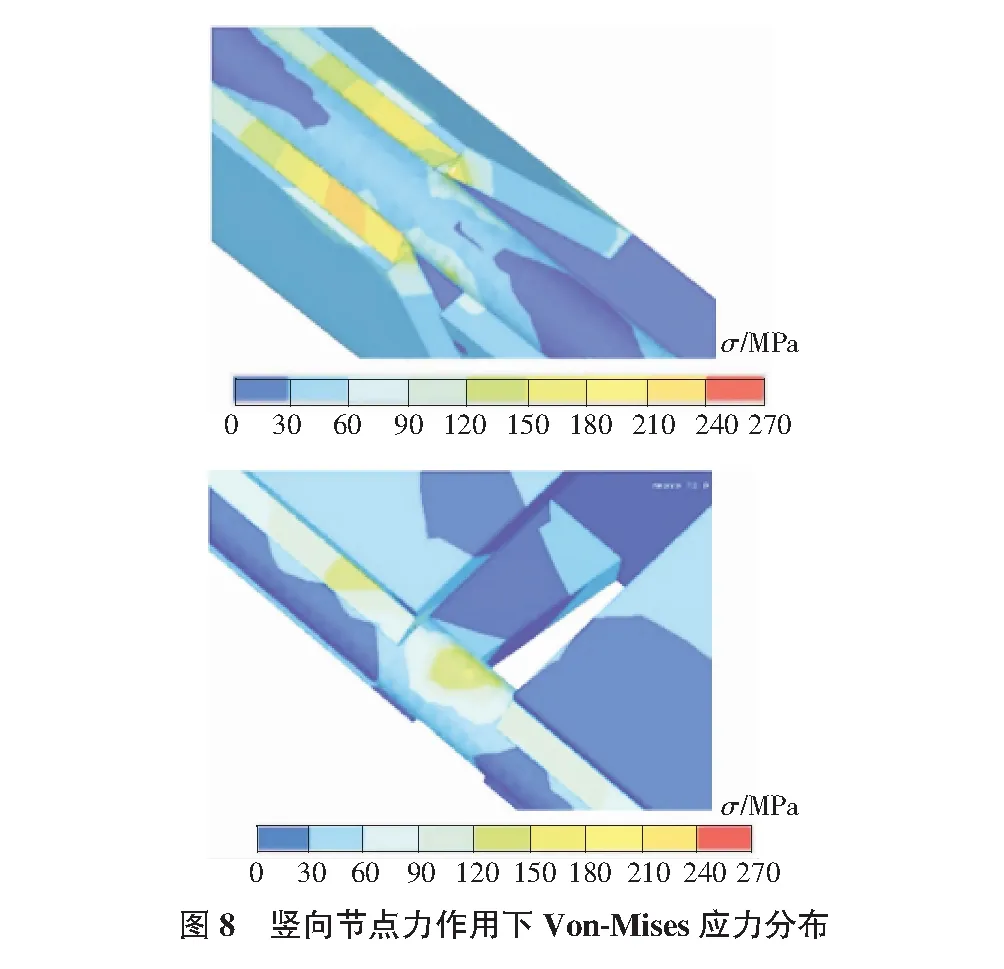

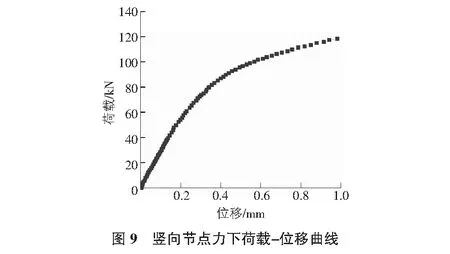

2)竖向节点力作用下受力。分析得到Von-Mises应力分布如图8所示,同样在焊缝、光圆钢筋和上加劲板交接处存在应力集中;当竖向节点力达到约50 kN时,焊缝局部应力达到屈服强度235 MPa,此时承载力满足设计要求。

竖向节点力-位移曲线如图9所示,当荷载达到60 kN 时光圆钢筋开始屈服,模拟分析也验证得出竖向节点力下扣环连接器可以满足设计强度要求。

另外,当同时施加分析得到的水平及竖向节点力时,经对比分析Von-Mises应力可知扣环节点可以满足强度要求。

4.2 U型螺栓

U型螺栓连接建模分析时,普通U型螺栓和Q235垫板采用Solid185单元;垫板和螺母之间、螺栓、螺杆和垫板之间设置接触单元Target170和Contact174,接触单元的摩擦系数为0.2,U型螺栓的分析模型如图5(b)所示。

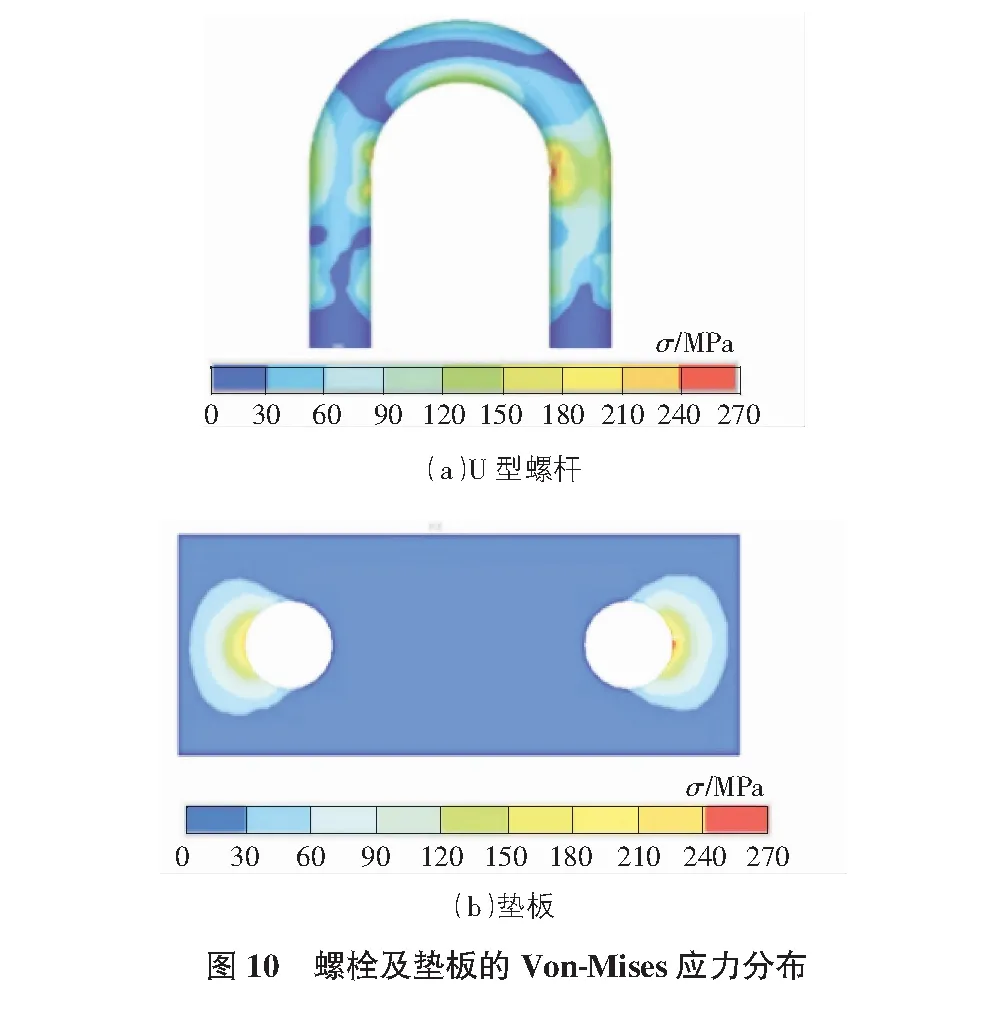

分析得到U型螺栓的Von-Mises应力分布如图10所示。当拉力达到设计值5 kN时,荷载作用点达到屈服强度235 MPa,其余部位应力较低;垫板与螺杆接触部位应力较大,最大值仅为156 MPa,小于材料屈服强度。

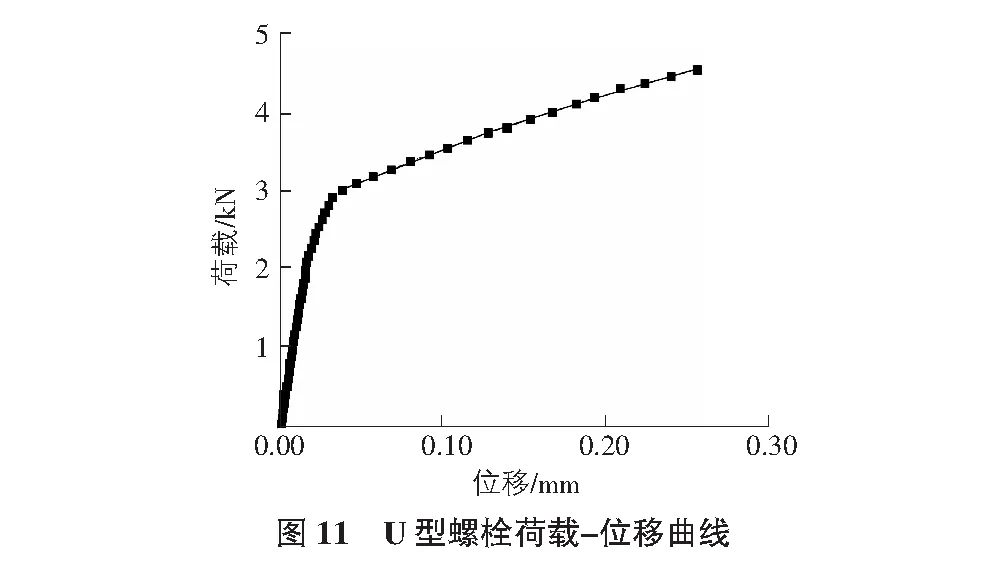

U型螺栓的荷载-位移曲线如图11所示,荷载达到设计值5 kN时,U型螺栓表现为非线性大变形受力,其强度满足设计要求。

5 结论

基于上述理论分析及模拟,可得如下主要结论:1)当荷载内力小于设计承载力时,节点位移量小于0.2 mm,节点刚度满足设计要求;另外,在水平节点力作用下的变形小于竖向节点力。2)扣环节点受力分析表明节点强度与设计内力,可以根据实际地基土及路面荷载条件调整并确定节点板厚度,以节约材料用量并降低路面自重。3)提出了车轮荷载下扣环节点内力、承载力及组合路面刚度计算方法,分析验证正确可行。4)U型螺栓的强度计算公式得到截面参数KB,与螺杆圆弧半径、螺杆直线长度和螺杆截面有关,截面参数直接影响U型螺栓螺杆圆弧部分强度。5)扣环连接节点的光圆钢筋与U型螺栓的接触点附近,以及焊缝、钢筋和加劲板的交界处均存在应力集中,连接设计时需考察这些部位的应力水平,确保满足节点强度要求。