SK-2型双块式轨枕套管下沉的成因分析与控制★

罗丽军

(中铁十四局集团房桥有限公司,北京 102400)

1 概述

中铁十四局集团有限公司贵南高铁项目经理部河池轨枕生产基地(以下简称轨枕厂)位于广西壮族自治区河池市东江镇福来屯,占地5 hm2,紧邻金宜一级公路,轨枕厂设轨枕生产线一条、桁架钢筋生产线两条、生产线班次为两班(白班/夜班),拥有模具240套、养护坑12个,主要承担贵南高铁广西段DK196+418~DK509+540里程范围内的88.9万根双块式轨枕预制任务。双块式轨枕产品中在混凝土块上出现的常见的质量问题有:轨枕的断面出现裂缝、轨枕表面有大量气孔、蜂窝、出现麻面、产生龟裂、轨枕的混凝土发生离析、轨枕掉边掉角等[1]。此外,在轨枕其他部位上出现的常见产品质量问题还有:轨枕套管位置下沉、钢筋桁架尺寸误差较大或变形等[2]。套管下沉的现象是双块式轨枕生产过程中一项较为严重的质量问题,轻则需要对轨枕修理,重则直接导致轨枕报废,若不及时解决此问题,将给企业带来高额的成本压力。

2 轨枕套管下沉的特征

2.1 套管下沉的几种形式

混凝土轨枕的结构型式分为两大类:一类是整体式,另一类是双块式[3]。我国的双块式无砟轨道研究应用已近20 a,双块式无砟轨道以其结构简单、施工方便、经济性好等优点,逐渐成为我国高速铁路主要轨道形式之一[4]。SK-2型双块式混凝土轨枕是双块式无砟道床主要构件之一,主要应用于武广、兰新第二双线、沪汉蓉、杭深、向蒲、合福、成渝、大西、郑万、张吉怀等铁路[5]。其是由两块表面平整的混凝土块和预埋在混凝土块内的钢筋桁架连接而成[6]。双块式无砟轨道质量是否合格很大一部分因素为双块式轨枕质量是否符合要求。

轨枕生产检查过程中发现,无砟轨道双块式轨枕套管下沉是影响轨枕质量的重要因素之一,套管下沉主要有以下几种形式:

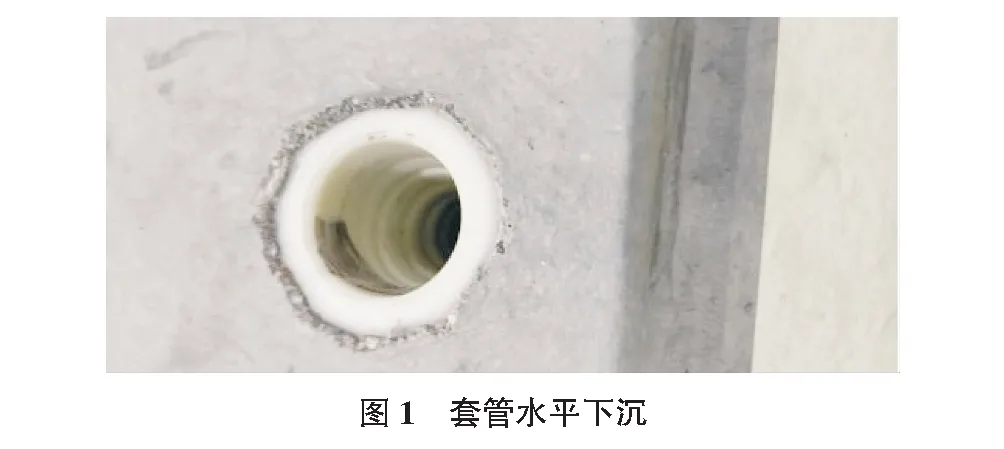

1)套管水平下沉:预埋套管的凸起高度小于-1 mm(见图1)。

2)套管歪斜下沉:预埋套管距轨槽面120 mm深处偏离中心线距离小于2 mm[7](见图2)。

2.2 施工工艺现状

国内轨道交通产业智能制造技术在不断创新,但自主开发能力仍较薄弱,缺乏世界一流的研发资源和技术知识,对国外先进技术的消化、吸收、创新不足。目前,行业内的生产线在实际应用中不是很成熟。

通过对国内轨枕生产厂家及智能生产线厂家的了解,目前张吉怀吉首轨枕场、黄黄项目(黄冈至黄梅)轨枕场有较为先进的生产线设备:自动清模设备、自动喷涂设备、螺旋筋及套管安装设备、箍筋与桁架筋自动入模设备、自动布料机、自动温控设备、自动翻模设备、自动脱模设备、3D扫描及喷码设备、自动盖盖设备、自动码垛设备,均建设了一套信息数据采集中心。在行业智能化的大趋势下,轨枕场引进智能化生产设备,同时与设备厂家一同在生产过程中不断对设备进行升级改造。

轨枕场套管安装作业主要由套管螺旋筋自动组装设备和套管自动安装设备完成。其主要由螺旋筋加工成型机、六轴机械人、螺旋筋上料系统、套管上料系统、螺旋筋套管装配系统、全自动套管锁付系统、桁架机械人、视觉识别系统组成。套管分拣机构会将套管按照指定的方向和位置自动分拣出来,六轴机器人把螺旋筋设备生产出螺旋筋抓取后与套管组合,由螺旋筋套管装配设备自动旋转组装到套管上。桁架机器人通过视觉系统分别识别出套管组件位置和模具腔内的安装位置,通过位置补正程序,将套管组件精准地安装模具中。同时智能弹簧套管复检系统也将检测出套管组件是否安装到位,对套管安装质量进行复检监控。该设备集螺旋筋制作,螺旋筋、套管组合、安装于一体,大大降低劳动强度,安装精准、质量稳定可靠。

3 轨枕套管下沉成因分析

3.1 定位锥与套管不匹配

轨枕厂采用D1型预埋套管,其原材料为玻璃纤维增强聚酰胺66[8],其外观、尺寸、性能均满足TB/T 3395.3—2015 高速铁路扣件 第3部分:弹条Ⅴ型扣件[9]要求。

1)轨枕场定位锥前后采用了两个不同厂家的产品,一种为下端口直径略小于套管内径下限定位锥,另一种为下端口直径等于套管内径的定位锥,其与套管安装紧固后状态如图3~图5所示。

由图4,图5可知下端口直径略小于套管内径的定位锥较下端口直径等于套管内径的定位锥其与模板的贴合程度更高,呈现该现象的主要原因在于:套管、定位锥在生产过程中的尺寸控制是有一定范围波动的,如采用同一直径尺寸作为标准,内径下限的套管与端口直径上限定位锥是无法匹配的,会出现套管下沉的现象。

2)定位锥在生产过程中经循环多次使用后产生磨损、变形等,导致套管安装时,套管还未达到紧固状态就脱扣滑丝。

3.2 定位锥边缘残渣未清理干净

轨枕厂模具清理采用模具清理-智能精准打磨设备系统,空模具被输送到清理打磨工位后,模具由工业级机器人进行模具内壁与底部大面积打磨,此打磨方式能快速对磨具进行全方位打磨,但定位锥与模板贴合位置的沾灰清理不到位,灰浆堆积于定位锥下,安装预埋套管时,受灰浆影响,套管未能与模板贴合,使成品轨枕套管下沉(见图6)。

3.3 预埋套管安装不到位

轨枕厂预埋套管安装采用全自动预埋套管及螺旋筋安装设备(见图7),该设备为两台机器上同时拾取已组装的套管螺旋筋,定位至模具相应位置后,将套管旋转扭入定位锥。设备扭矩参数可人为修改,在生产过程中如果设置的扭矩过小,在进行浇筑振捣时,套管将被振动松脱而产生轨枕套管下沉,但如果生产过程中设置扭矩过大,套管安装时套管与定位锥会产生脱扣现象,在经振捣后,也将导致轨枕套管下沉。

3.4 振捣时间过度或频率过高

轨枕厂浇筑振捣分两次振捣,振捣时,模具会产生高频率震动,使刚浇筑的混凝土均匀分布,此过程将可能会对套管与模具结合的松紧度产生影响(见表1)。

轨枕厂使用单一变量法在保证混凝土状态(坍落度、含气量等)的前提下对使用不同扭矩安装的套管模拟其在模具中的振捣,进而分析振捣对套管下沉的影响。

由表1可知,振捣对套管与模具的松紧度相关性不大,得出振捣对套管下沉影响较小,几乎可以忽略,对此,本文不做深入研究。

表1 振动对套管松紧度的影响

4 解决方案

从以上分析可以看出造成轨枕套管下沉主要有以下几方面原因:

1)定位锥与套管不匹配;2)定位锥边缘残渣未清理干净;3)预埋套管安装不到位。

针对以上原因,主要采取以下几种方案:

1)针对定位锥与套管不匹配的情况:a.选购与套管匹配的定位锥时,在保证螺距、长度等外观尺寸符合要求的前提下,选用下端口直径略小于套管内径的定位锥用于施工;b.对于个别下端口直径略大的定位锥可对其进行打磨,缩减其直径;c.人工复查套管安装的松紧程度,及时更换损耗过度的定位锥。

2)针对定位锥边缘残渣未清理干净的情况:增设人工精确打磨工序,即将智能机器自动打磨后的模具进行人工复检,其主要对智能机器自动打磨的死角进一步清理,确保模具型腔内壁、拐角、定位锥与模具接触面无残灰。

3)针对预埋套管安装不到位的情况:轨枕场分别使用10个,12个,16个循环的定位锥进行相关实验,分别以一模16个套管为一组,共30组实验,寻求适当的扭矩值,调整设备扭矩参数,使安装的套管能紧密与模具贴合且不脱扣。扭矩对套管安装松紧度统计见表2。

表2 扭矩对套管安装松紧度统计

由以上试验数据可以看出,使用10个循环的定位锥在对应套管自动安装设备设置扭矩大于1.8 N·m时,套管与模具贴合情况较好,当扭矩大于2.8 N·m时,开始出现套管脱扣现象;使用12个循环的定位锥在对应套管自动安装设备设置扭矩大于12.0 N·m时,套管与模具贴合情况较好,当扭矩大于2.5 N·m时,开始出现套管脱扣现象;使用16个循环的定位锥在对应套管自动安装设备设置扭矩大于2.0 N·m时,套管与模具贴合情况较好,当扭矩大于2.3 N·m时,开始出现套管脱扣现象;综合以上情况,结合定位锥成本考虑,当选用不超过16个循环的定位锥,设置自动安装套管设备扭矩为2.1 N·m~2.2 N·m时,安装效果最佳。

5 结语

通过采取定位锥与套管的匹配度、定位锥边缘残渣清理、套管安装力矩大小调整的措施,河池轨枕厂轨枕套管下沉得到了有效的控制并处于稳定状态,套管下沉的不合格率由原来的7‰ 降至 0.5‰ ,为工程节约成本约170余万元,经济效益显著,且为双块式轨枕生产积累了丰富宝贵经验。双块式轨枕智能化生产技术是一项新课题,其生产的各个环节的技术参数或者控制要点等在轨枕生产领域内尚需不断探索[10-12]。