振动横挡阻隔式旋耕防粘结刀辊设计与试验

刘国阳,夏俊芳,2,郑 侃,2,程 健,魏有帅,国立伟,吏晓锋,张居敏,2

振动横挡阻隔式旋耕防粘结刀辊设计与试验

刘国阳1,夏俊芳1,2,郑 侃1,2※,程 健1,魏有帅1,国立伟1,吏晓锋1,张居敏1,2

(1. 华中农业大学工学院,武汉 430070; 2. 农业农村部长江中下游农业装备重点实验室,武汉 430070)

针对长江中下游水旱轮作区旋耕刀辊作业时土壤黏附严重,导致作业质量差、效率低的问题,该研究设计了一种能够实现刀辊内部固有部件防粘结与横挡部件脱附的振动横挡阻隔式旋耕防粘结刀辊。对振动横挡作用下土壤受力状态及激振装置结构进行分析,确定激振装置结构参数范围;通过对防粘结刀辊结构与旋耕刀抛土运动学与动力学分析,确定刀辊结构参数,得到土壤-旋耕刀分离运动学要求,明确影响刀辊脱附性能关键因素为旋耕切土节距、刀辊转速、横挡回转半径。结合离散元仿真,以单位时间内横挡与土壤颗粒的接触次数为评价指标进行Box-Behnken试验,确定最优参数组合为旋耕切土节距6.3 cm,刀辊转速260 r/min,横挡回转半径140 mm,此时单位时间内横挡与土壤颗粒的接触次数为127.89。在最优参数组合条件下对激振装置进行优化设计,通过MATLAB分析横挡在激振装置驱动下的运动特性确定激振装置结构参数。在最优参数组合下进行田间试验,试验结果表明:该刀辊适用于小麦机械化种床整备作业,所设计旋耕防粘结刀辊土壤黏附量远小于常用旋耕刀辊,耕深稳定性系数、厢面平整度、碎土率、土壤黏附量、轴向分布均匀度和秸秆埋覆率的均值分别为92.02%、15.21 mm、81.81%、2.63 kg、10.99%和92.27%,满足国家标准与农艺要求。研究结果可为长江中下游水旱轮作区旋耕机减黏脱附设计提供理论基础与技术支持。

农业机械;设计;试验;横挡;阻隔式;土壤粘结;振动脱附

0 引 言

长江中下游农业区多采用一年多熟制水旱轮作模式,栽播小麦前主要通过旋耕机进行耕整作业构建种床。该地区雨水充沛、特别是春秋两季降水量集中超过作物生长需求,需开出厢沟以降低渍害,增加产量[1-3]。常用联合耕整机同步完成开厢沟和旋耕整地作业,减少作业流程、节省成本。然而常年干湿交替导致土壤湿黏板结,机具作业过程中旋耕刀辊与土壤间黏附堵塞问题严重,影响耕整质量。因此,研制适用的防粘结刀辊是长江中下游水旱轮作区旋耕作业提质增效的关键。

研究表明土壤黏附会使犁耕阻力增加30%以上,耕整机械能耗增加30%~50%[4]。目前,针对耕整机械土壤黏附严重导致作业质量差、工作阻力大等问题,国内外学者从表面改形技术、表面工程技术、仿生技术、机械脱附技术等方面进行了研究,主要采用计算机模拟仿真、材料优化、仿生设计等一系列方法,对不同部件进行优化设计来降低黏附、阻力和作业成本,提升作业质量和效率。如Zeng等[5]以3种不同工作速度对两种不同结构的灭茬圆盘进行性能测试,试验结果表明增加灭茬圆盘的波纹数量有利于减少土壤黏附量。Barzegar等[6]为减少土壤与触土部件附着力、提高牵引力,对培土铲使用超高分子量聚乙烯材料涂覆。贾洪雷等[7]基于蚯蚓体表柔性几何特征,设计了一种具有橡胶凸起的仿形弹性镇压辊减粘防滑结构。刘宏俊等[8]借鉴地面机械触土部件减粘降阻法,设计了一种机械式减黏降阻镇压装置,相较于传统镇压装置土壤黏附量降低了34.8%。

在土壤黏附机理研究方面,主要是以犁壁为载体从不同角度开展研究,如建立了以化学吸附为主的土壤黏附模型、探讨了不同压力下土壤表层形态的黏附界面、提出了土壤分形黏附机理和界面空穴负压黏附理论等[9-12]。振动可以有效解决耕整机械在田间作业时的土壤粘结问题,提高触土部件减黏脱附性能。国内外振动脱附装置多以作业阻力为衡量标准,采用结构设计、试验优化等方法进行研究。在结构设计方面,如Niyamapa等[13]利用土槽试验探究了振动深松机减阻性能,结果表明工作阻力相较无振动状态下降低了30%;王文明等[14]设计了一种用于旋转中耕机的振动单体,可降低32%的作业功耗;周华等[15]基于滑切和自激振动减阻原理,设计了滑切型自激振动深松装置,相较于传统弧形深松铲可减阻15.45%~20.05%。在试验优化方面,Wang等[16]认为当土壤含水率为38.7%时,施加60~100 Hz振动能够显著减少土壤黏附;Liu等[17]认为不同振动参数组合能够有效提高土壤振动脱附效果,土壤切向脱附与法向脱附存在不同临界振动脱附参数;付乾坤等[18]通过试验台设计和高速摄像分析,探究了秸秆振动去土规律;程超等[19]利用自制直线振动试验台架,分析了水稻脱出物与收获机振动筛间的界面黏附规律。上述研究为提升耕整机械减黏脱附性能奠定了基础,但多针对镇压辊、圆盘耙、深松铲等耕整机械,较少涉及旋耕机具。

因此,为提高旋耕刀辊减黏脱附性能,本文结合长江中下游水旱轮作区小麦种植农艺要求,设计了一种振动横挡阻隔式旋耕防粘结刀辊,通过对横挡阻隔防粘结刀辊与激振装置等关键部件进行设计与分析,确定影响刀辊脱附性能关键参数,结合离散元仿真获取最优参数组合进行田间试验验证,以期为长江中下游水旱轮作区小麦种床整备技术与联合作业耕整机减黏脱附优化设计提供参考。

1 整体结构与工作原理

1.1 整体结构

如图1所示,振动横挡阻隔式防粘结旋耕机由横挡、激振装置、开沟犁、悬挂架、变速箱与左右旋耕刀辊组成。旋耕刀辊左右对称安装在机架上,旋耕刀由机架外侧向内侧按照渐变螺旋升角排列在刀轴上,螺旋升角逐渐减小,即同一螺旋线上同向相邻旋耕刀初始螺旋升角为71°,终止螺旋升角为54°[2]。同一回转平面两把旋耕刀夹角为180°,均朝向机架内侧,相邻切土小区距离为80 mm;横挡沿着刀轴周向相隔180°对称安装在刀辊上。激振装置安装在旋耕机最外侧侧板与其相邻挡泥板间的刀轴上,并与横挡铰接,刀轴旋转一周激振装置带动横挡沿刀轴轴向运动完成一次往复行程。

1.滑槽 2.激振装置 3.开沟犁 4.横挡 5.悬挂架 6.变速箱 7.机架 8.旋耕刀辊 9.侧板 10.挡土板

1.Chute 2.Vibration excitation device 3.Furrow plough 4.Crosspiece 5.Suspension frame 6.Gearbox 7.Machine frame 8.Rotary blade roller 9.Side plate 10.Retaining plate

图1 振动横挡阻隔式防粘结旋耕机结构图

Fig.1 Structure schematic of the barrier type anti-adhesion rotary tiller with vibration crosspiece

1.2 工作原理

振动横挡阻隔式旋耕防粘结刀辊工作原理如图2所示。工作时,两侧开沟犁在未耕区上向内侧切削、翻耕土壤开出两条厢沟,并将沟内土壤扣在厢面上(两侧开沟犁间的已耕区);拖拉机通过后输出轴、旋耕机变速箱带动旋耕刀辊正转顺铣,旋耕刀对未耕区和厢沟内的土壤、秸秆进行切削、撕裂、抛撒、混埋,同时旋耕刀辊螺旋升角由外向内逐渐减小以及同一回转平面两把旋耕刀朝向均向内,使得未耕区厢面两侧厢沟土壤不断向机具中部运移,增加土壤流通性,防止粘结堵塞。

注:为前进速度,m·s-1;为刀轴角速度,rad·s-1。

Note:is forward velocity, m·s-1;is angular velocity of the blade shaft, rad·s-1.

图2 工作原理图

Fig.2 Schematic of the working principle

旋耕刀抛掷的土壤进入刀辊内部黏附在刀轴上,黏附土壤与刀轴间无相对运动,形成稳定的黏附系统难以通过旋转离心力脱附。旋耕刀辊上周向上设有对称安装的横挡,横挡与固定在刀辊上的滑槽可形成移动副。横挡回转半径大于刀轴,旋耕过程中可形成封闭圆柱区域阻隔刀轴使抛出的土壤无法接近刀轴黏附在刀轴上。刀辊旋转一周,横挡完成一次往复剪切运动,在横挡入土前,机架两侧激振装置可将刀辊旋转动力转换为轴向动力带动横挡沿轴向作剪切运动;刀辊旋转半周后,两侧激振装置带动横挡反向运动回到原位。横挡的轴向往复运动可增加对刀辊内部空间的扰动,防止土壤堆积粘结产生堵塞。对称安装在刀辊的上下2个横挡在激振装置驱动下剪切运动方向相反,横挡可对粘结堵塞在刀轴圆柱面上的土壤进行剪切使其破碎脱落。同时激振装置驱动横挡往复运动产生的加速度使土壤难以附着在横挡表面上,实现振动脱附。

2 关键部件设计

2.1 振动脱附横挡设计

2.1.1 横挡振动脱附分析

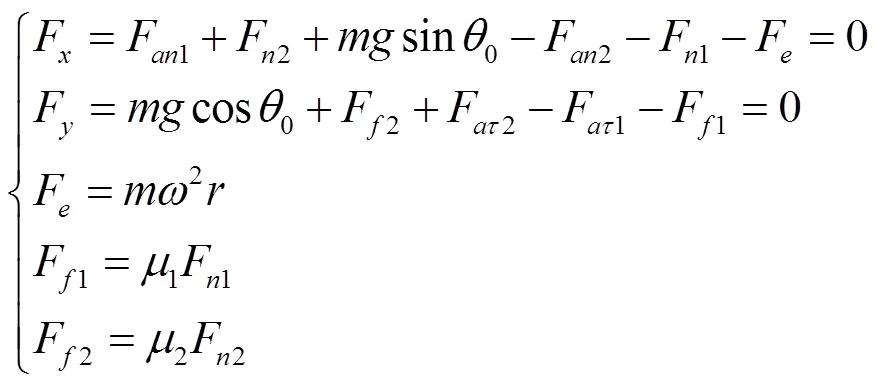

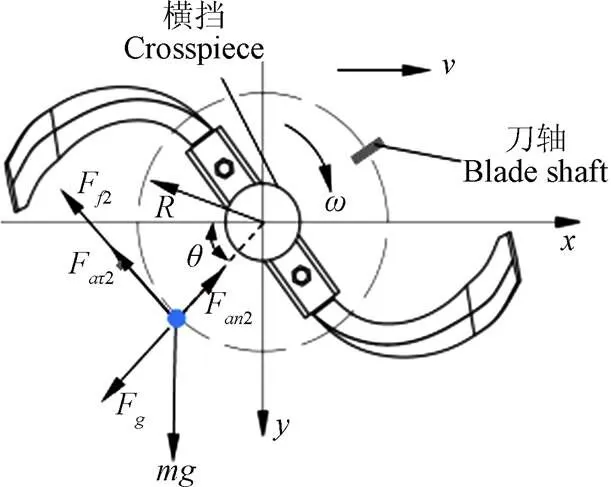

前期土壤本构关系研究结果表明长江中下游水旱轮作区湿黏土具有较强的黏塑性,土壤被旋耕刀切削后易粘结导致抛送距离短,造成二次撞击进入刀辊内部,黏附在对土壤破碎能力弱的刀轴上[20]。在刀辊上增设横挡阻隔土壤接触刀轴后,刀轴和横挡间会夹塞土壤,夹塞土壤随着刀辊做周期运动,处于刀轴和横挡动态双支撑状态,难以通过旋转离心力脱附。土壤受力示意图如图3所示。激振装置驱动横挡与夹塞土壤接触进行剪切脱附,剪切时间持续极短,在接触瞬间土壤仍保持受力平衡。以离心力F反方向为轴,垂直于离心力F方向为轴,以点为坐标原点,建立直角坐标系,受力关系如下:

式中F为各个力在轴方向上的合力,N;F为各个力在轴方向上的合力,N;1为刀轴与土壤间摩擦系数;2为横挡与土壤间摩擦系数;为夹塞土壤质心与刀轴中心距,mm。

对式(1)求解可得:

土壤受力状态直接影响土壤黏附状态。横挡对土壤支持力和刀轴对土壤支持力越小,越有利于脱附。当横挡和刀轴材料确定后,横挡、刀轴与土壤间摩擦系数为定值。由式(2)可知,当夹角0在[0°,90°]区间内逐渐增大时,横挡对土壤支持力和刀轴对土壤支持力均随之增大,故将横挡运动脱附位置确定为与重力方向重合处,此时0=0°。当刀轴角速度逐渐增大时,横挡对土壤支持力和刀轴对土壤支持力将减小。

设横挡与夹塞土壤相互作用前后沿横挡刃口面的切向速度v大小方向不变,由动量定理可知,激振装置产生的惯性力通过横挡传递于土壤的冲量为

式中F为土壤所受的惯性力,N。为作用时间,s。

在横挡运动方向上,夹塞土壤受剪切应力。当夹塞土壤所受剪切应力大于抗剪强度时,夹塞土壤即会被剪断掉落进而脱附。土壤被剪断临界条件为

式中为土壤发生剪切破坏的极限应力,Pa;为土壤与横挡的作用面积,m2。

注:F1为刀轴与土壤间法向黏附力,N;F1为刀轴与土壤间切向黏附力,N;F2为横挡与土壤间法向黏附力,N;F2为横挡与土壤间切向黏附力,N;F1为刀轴与土壤间摩擦力,N;F2为横挡与土壤间摩擦力,N;F1为刀轴对土壤支持力,N;F2为横挡对土壤支持力,N;F为土壤离心力,N;0为重力方向与轴夹角,(°);v为横挡沿刀轴轴线方向速度,m·s-1;为土壤质量,kg;为刀轴角速度,rad·s-1;F为土壤所受的惯性力,N。

Note:F1is the normal adhesion force between cutter shaft and soil, N;F1is the tangential adhesion force between cutter shaft and soil, N;F2is the normal adhesion force between crosspiece and soil, N;F2is the tangential adhesion force between crosspiece and soil, N;F1is the friction force between cutter shaft and soil, N;F2is the friction force between crosspiece and soil, N;1is the supporting force of cutter shaft to soil, N;2is the supporting force of crosspiece to soil, N;Fis the centrifugal force of soil, N;0is the angle between gravity direction and-axis, (°);vis the velocity along the axis of the cutter shaft, m·s-1;is the soil mass, kg;is angular velocity of the blade shaft, rad·s-1;Fis inertial force on soil, N.

图3 振动横挡脱附过程受力分析

Fig.3 Force diagram of vibration crosspiece detachment process

横挡在作业过程中表面会与粘结土壤接触形成界面黏附系统,致使土壤更易粘结影响整体脱附性能。如图4所示,将横挡简化为二面楔进行分析,根据土壤黏附力学可知[21],当切土深度为时,在横挡上的土壤受到重力、滑动摩擦力20、切向黏附力A0、剪切面上抗剪力和土壤加速阻力。上述力亦反作用于横挡上,同时横挡还受到土壤水平作用力P、垂直作用力P以及刃口处切削阻力。

振动是物体或质点在其平衡位置附近所做周期性的往复运动[22]。旋耕刀辊稳定作业时,横挡被激振装置驱动做周期性往复运动会给界面黏附系统提供振动加速度,粘结在横挡上的土壤颗粒也会随之做加速运动。当加速度达到脱附临界值时,颗粒所受惯性力克服了黏附力,土壤颗粒将会从横挡表面脱落,实现振动脱附,故土壤振动脱附效果与振动加速度密切相关。由横挡的薄板六面体结构与上述分析可知,土壤与横挡表面构成的界面黏附系统中占据主导地位的是切向黏附力,振动脱附效果主要取决于振动加速度的大小。由于任何复杂信号都可以看成由若干频率不同、大小不等的正弦波复合而成,横挡振动加速度可看成若干正弦波简谐激励的叠加效应。切向振动脱附加速度临界值为78.30 m/s2[17],当横挡往复运动产生的振动加速度大于该值即可实现横挡的振动脱附,后文依据该值进行激振装置结构参数设计。

注:F0为横挡法向外载荷,N;Ps为土壤对横挡水平作用力,N;Pc为土壤对横挡垂直作用力,N;Kb为横挡刃口处切削阻力,N;T为土壤剪切面上抗剪力,N;B为土壤加速阻力,N;Ca为土壤与横挡间切向黏附应力,Pa;A0为横挡触土面积,m2;;h为切土深度,mm;a为横挡加速度,m·s-2;t为作用时间,s;α为刀辊转角,(°);β0为加速阻力与楔面夹角,(°)。

2.1.2 横挡激振装置设计

由上述分析可知,横挡脱附性能主要与横挡的振动加速度有关,加速度大小取决于驱动横挡运动的激振装置结构参数。刀轴旋转一周,激振装置带动横挡完成一次往复行程,横挡运动周期与刀轴旋转周期一致。激振装置产生的惯性力通过连杆传递至横挡上,一方面可提供动力驱动横挡去除刀轴上夹塞土壤和实现界面黏附系统的振动脱附,另一方面也会对机器产生动应力。故需合理设置结构参数,实现惯性力有效利用。

图5a所示,激振装置安装在旋耕机最外侧侧板和相邻挡泥板间的刀轴上,布置方式为上下对置、左右对称,主要包括升程滚子、回程滚子、旋转块、摇杆、连杆等部件。升程滚子和回程滚子分别安装在侧板与挡泥板上,旋转块与摇杆通过销轴固接在刀轴上,连杆前端与摇杆铰接,末端与横挡铰接。激振装置可简化为对称的摇杆滑块机构,选取一侧进行分析。作业时刀轴旋转带动固定在其上的旋转块,当旋转块与升程滚子接触时,旋转块旋转带动摇杆运动使得横挡处于升程工作段;当旋转块与复位滚子接触时,旋转块反向旋转带动横挡回到初始位置。如图5b所示,摇杆绕点顺时针以角速度0转动此时横挡处于升程阶段沿着滑槽由0点运动至1点;逆时针以角速度0旋转时横挡处于回程阶段沿着滑槽从1点返回至0点。以摇杆为原动件建立机构矢量方程。将其在,轴上投影,得到机构位移方程。对式(5)求一阶导和二阶导,即可求得机构速度与加速度方程。

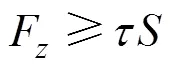

机架幅宽2 300 mm,旋耕刀辊耕幅为1 800 mm,开沟犁宽度420 mm。激振装置位于刀轴上,挡泥板与侧板上安装有升程滚子和回程滚子,为保证机构运动过程中不与其他部件发生干涉,需满足下式条件:

1.侧板 2.升程滚子 3.辊轴头 4.挡泥板 5.回程滚子 6.旋转块 7.刀轴 8.摇杆 9.连杆 10.横挡 11.滑槽

1.Side plate 2.Lift bearing 3.Roll shaft head 4.Baffle 5.Return bearing 6.Rotating block 7.Blade shaft 8.Rocker 9.Connecting rod 10.Crosspiece 11.Chute

注:0为横挡最远行程,mm;1为横挡运动行程,mm;0为摇杆长度,mm;1为连杆长度,mm;为偏心距,mm;0为摇杆角速度,rad·s-1;1为摇杆摆角,(°);1为摇杆与轴夹角,(°);2为横挡中心线与轴夹角,(°)。

Note:0is the maximum stroke of the crosspiece, mm;1is the stroke of the crosspiece;0is the length of the rocker, mm;1is the length of the connecting rod, mm;is the eccentricity, mm;0is the angular velocity of the rocker, rad·s-1;1is the swing angle of the rocker, (°);1is the angle between the rocker and the-axis, (°);2is the angle between the center line of the crosspiece and the-axis, (°).

图5 激振装置结构图

Fig.5 Schematic diagram of vibration excitation device

课题组前期研究[17,23-24]和预试验结果表明,当横挡位移过小会导致惯性力不足,横挡末端靠近变速箱位置缠草堵泥较多;当横挡位移过大时,激振装置产生加速度过大,会产生较大动应力导致横挡变形。综上所述,本文取050 mm,1=60°,横挡选用宽30 mm、厚5 mm的钢板,偏心距根据横挡安装位置确定,连杆1长度为60~80 mm。

2.2 横挡阻隔防粘结刀辊设计

2.2.1 土壤-旋耕刀分离运动学与动力学分析

在旋耕刀切土过程中,需要克服土壤剪切强度并与土壤颗粒间产生摩擦,切削的土垡沿着旋耕刀表面运动。若土壤与刀片间摩擦力大于土壤间的抗剪力和粘结力,土垡或者土垡的部分土壤就会滞留在旋耕刀表面产生黏附。土壤黏附直接影响旋耕刀辊切土性能与作业质量,因此需对旋耕刀抛土过程进行分析,明确土壤-旋耕刀分离运动学要求。

如图6a所示,以刀轴旋转中心为坐标原点,以旋耕机前进方向为轴正方向,重力方向为轴正方向,刀轴轴线为轴建立基础坐标系,轴正方向用单位向量、、表示。以正切刃弯折线根部1为坐标原点,建立相对坐标系1111。其中1轴与弯折线重合,1轴位于旋耕刀正切面内且垂直于1轴,1轴垂直于正切面并与1、1轴构成右手空间直角坐标系,1、1、1轴正方向用单位向量1、1、1表示。平面111与坐标面间夹角为旋耕刀后角。再以1为原点建立右手空间直角坐标系1222,2轴垂直于1轴且位于平面内,2轴与1轴重合,2轴垂直于坐标面212,其坐标轴正方向单位向量用2、2、2表示。

1轴在1222坐标系3个方向上余弦值为(cos,0,sin)。刀片刚开始切土时,刀片弯折线与轴方向夹角为初始安装角。刀辊顺时针绕轴匀速转动,刀辊转角为旋耕刀初始安装角与刀辊旋转角度之和。依据上述各坐标系空间位置可得坐标系与1111、1222坐标系间的各坐标轴正向单位矢量转换关系为

对土壤颗粒进行运动学和动力学分析,土粒受到支持力、摩擦力、黏附力F、重力、土壤惯性力F以及科氏惯性力综合作用。设土粒黏附在旋耕刀上无跳动和滚动现象且在2轴方向上无相对位移,将各力投影到1111坐标系、方向上建立运动微分方程化简得:

式中a1为土粒在1轴上相对加速度,m/s2;a1为土粒在1轴上相对加速度,m/s2;为旋耕刀与土壤间摩擦系数;0为土壤与旋耕刀间黏附系数。

如图6b所示,黏附在正切刃上任一土粒(1,1,0)都以坐标系中的(0,0,−1sin)点为旋转中心做定轴转动,土粒相对于平动参考系速度即为土粒牵连速度v;根据相对速度定义可得土粒相对1111坐标系速度v为

式中v1为土粒在1轴上速度分量,m/s;v1为土粒在1轴上速度分量,m/s。

此时土粒加速度为相对加速度、牵连加速度和科氏加速度的合成。土粒相对于坐标系牵连加速度和科氏加速度aωv、a=2ωv可由式(9)求得。抛土阶段自旋耕刀对土粒不再提供支持力时结束,取土粒离开正切面瞬时时刻进行分析,根据式(9)可得土粒脱离正切面(F≤0)临界条件如下:

注:F为旋耕刀对土粒支持力,N;为旋耕刀对土粒摩擦力,N;F为旋耕刀对土粒黏附力,N;F为土粒牵连惯性力,N;F为土粒科氏惯性力,N;0为弯折线根部点1与刀轴旋转中心距离,mm;为土粒相对速度v方向与1轴夹角,(°);2为旋耕刀弯折角,(°);为刀辊转角,(°);初始安装角,(°);v为土粒牵连速度,m·s-1;v为土粒相对速度,m·s-1;a为土粒相对加速度,m·s-2;a为土粒科氏加速度,m·s-2;a为土粒在法向方向上的牵连加速度分量,m·s-2;a为土粒在切向方向上的牵连加速度分量,m·s-2。

Note:Fis the support force of rotary tillage blade to soil particles, N;is the friction force of rotary tillage blade to soil particles, N;Fis the adhesion force of rotary tillage blade to soil particles, N;Fis the convected inertial force of soil particles, N;Fis coriaceous inertial force of soil particles, N;0is the distance between root point1of the bending line and the rotation center of cutter shaft, mm;is the angle between the direction of relative velocity of soil particlesvand the1-axis, (°);2is the bending angle of rotary tillage blade, (°);is the rotation angle of blade roller, (°);is the initial installation angle, (°);vis the convected velocity of soil particles, m·s-1;vis the relative velocity of soil particles, m·s-1;ais the relative acceleration of soil particles, m·s-2;ais the coriaceous acceleration of soil particles, m·s-2;ais the convected acceleration component of soil particles in the normal direction, m·s-2;ais the convected acceleration component of soil particles in the tangential direction, m·s-2.

图6 旋耕刀抛土过程力学分析

Fig.6 Mechanical analysis of soil throwing process of rotary tillage blade

综上所述,黏附在旋耕刀正切面上的土壤能否脱附受刀轴角速度前进速度、旋耕刀弯折线根部点1与刀轴的距离0、弯折角2和后角等结构参数影响。长江中下游水旱轮作区稻田旱作旋耕作业常用ⅠIT245型旋耕刀,参考GB/T5669-2017《旋耕机械刀和刀座》,回转半径为245mm、正切刃弯折角2为60°、后角为30°。刀辊同一平面安装2把旋耕刀,根据同一切土小区2把旋耕刀采用等间距分布在刀轴上切土节距的定义公式(=30/)以及旋耕刀回转角速度与刀辊转速关系式(=2π/60)可将上述刀轴角速度、前进速度参数等效为切土节距与刀辊转速作为因素进行旋耕刀脱附分析。考虑长江中下游地区土壤粘重板结、含水率波动大以及小麦种植农艺要求,旋耕切土节距取值范围为6~10 cm[2];参照GB/T5668-2017《旋耕机》和上述分析,刀辊转速取值范围为150~350 r/min。

2.2.2 刀片排列方式及平衡校核

国内旋耕机多采用中间传动形式,旋耕刀对称安装在左右刀辊上。旋耕刀常以螺旋线排列在刀轴上,作业过程可以看作连续的螺旋叶片输送破碎土壤的过程。受长江中下游地区土壤质地和降雨条件影响,种床厢面整备效果成为影响小麦播种成苗率的关键要素。为了减少旋耕刀辊作业过程中的漏耕、夹土现象以及便于开沟旋耕联合作业,旋耕刀螺旋排列方式参考前期研究选用双头渐变螺旋线排列方式,螺旋升角由机架外侧至内侧逐渐减小,同一切土小区安装相位角相差180°的旋耕刀,朝向均向机架内侧[2]。为避免相邻切土小区刀片之间产生漏耕与土壤、秸秆混合堵塞问题,将相邻切土小区距离设计为80 mm,左右刀辊上各安装22把旋耕刀。

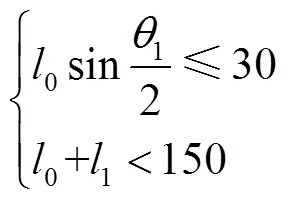

激振装置在旋耕刀轴上为上下对置、左右对称结构,离心力方向相反互相抵消。刀轴为均质回转轴,离心合力可近似为0,故刀辊不平衡振动主要是由于刀具及其附件产生的离心惯性力造成的。根据旋耕刀排列方式可知旋耕刀周向夹角与轴向距离,以左侧第1把旋耕刀所在平面为工作面,右侧第1把旋耕刀所在平面为工作面,机具中心对称平面为基准面,将旋耕刀所受离心力F向原点简化建立空间坐标系进行受力分析。平面两侧弹齿受到的离心力F大小相等、方向相反,则旋耕刀对轴合离心力F、对轴的合离心力F、合离心力、合离心力矩计算公式式分别为

式中F为刀辊旋转时每组旋耕刀所受的离心力,N;F为旋耕刀对轴的合离心力,N;F对旋耕刀对轴的合离心力,N;为刀辊转角,(°);α为刀辊螺旋升角,(°);1为相邻切土小区的距离,为80 mm;为旋耕刀数目。

经计算得旋耕防粘结刀辊离心力的矢量和与离心力矩的矢量和均为0,即刀辊两端轴承受的动反力为0,满足动平衡要求。

2.2.3 横挡阻隔土壤黏附分析

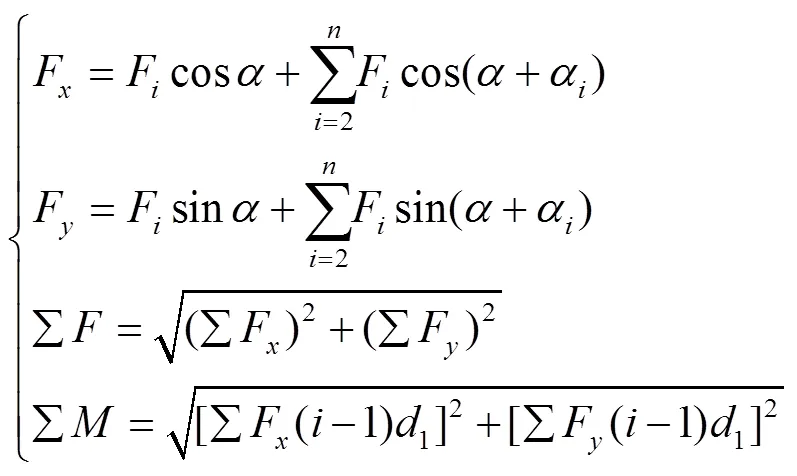

旋耕刀辊作业时,横挡形成封闭圆柱形区域隔绝刀轴,减少土壤与刀轴接触进而防止粘结。此时刀轴被横挡阻隔,旋耕刀切碎土壤多黏附在横挡表面。按照前文方法建立坐标系,黏附在横挡上的土壤受力分析如图7所示。

设黏附土壤与轴夹角为时脱离横挡表面,土壤受到摩擦力F2、切向黏附力F2、法向黏附力F2以及自身重力g,其中土壤所受惯性力F方向与土壤法线方向共线,依据达朗贝尔原理列出土壤在法线和切线上平衡方程:

黏附土壤脱附要求土壤在法向和切向上所受主动力和惯性力分力必须大于法向和切向黏附力。由式(12)可求得土壤临界脱附条件:

由式(13)可知,横挡上的黏附土壤能否旋转脱附主要取决于重力g、横挡旋转半径、夹角和角速度。刀辊转速和土壤质量越大,土壤越易从横挡表面脱附。当刀辊转速一定时,土壤与轴负半轴夹角在[0°,90°]区间范围内最易脱附;相同转速下,横挡旋转半径越大土壤越易从横挡表面脱附。

注:R为横挡旋转半径,mm;θ为土壤与x轴夹角,(°);Fan2为横挡与土壤间法向黏附力,N;Faτ2为横挡与土壤间切向黏附力,N;Ff2为横挡与土壤间摩擦力,N;Fg为土壤惯性力,N。

综合上述分析,选取刀辊转速、旋耕切土节距横挡回转半径作为防粘结刀辊脱附性能试验因素,结合渐变螺旋刀辊排布方式与各零件彼此不干涉的要求,确定横挡回转半径取值范围为100~140 mm。

2.3 防粘结刀辊仿真优化

2.3.1 试验设计与方法

长江中下游水旱轮作区土壤类型为黏重土壤,通过前期研究土壤流变力学特性发现土壤受外力作用下的变形有明显的非线性黏弹塑性特征[20],故耕作时土壤的应力与应变关系可以通过EDEM软件中兼具颗粒弹塑性和黏性的非线性弹塑性接触模型“The Edinburgh Elasto-Plastic Adhesion(EEPA)”模型进行表征,颗粒-机具模型选择Hertze-Mindlin(no slip)模型。在模型中建立尺寸(长×宽×高)为3 000 mm×1 500 mm×500 mm土槽,在土槽上表面设置颗粒工厂,以重力沉积法生成1 994 313个土壤颗粒,导出颗粒文件。在颗粒文件中设置接触模型,输入模型参数并导入刀辊模型。结合已有研究[1-2],设置土壤颗粒半径为4 mm,刀辊材质为Q235钢,接触模型参数如表1所示。

为提高仿真计算效率,对振动横挡阻隔式防粘旋耕机进行简化,整机为左右对称结构,对称两刀辊并无相互影响,故选取整机一侧进行仿真分析。在三维建模软件SoildWorks中建立模型,保存为.igs文件导入EDEM中,根据长江中下游种床整备农艺要求,依照试验设计给各部件施加相应的运动,Rayleigh时间步长5.121 13×10-6s,网格单元尺寸为最小颗粒半径的3倍。

表1 仿真模型参数

土壤与机具间黏附力学行为复杂,涉及土壤破碎、团聚和接触界面间表面特征,同时也是时间的函数。EDEM软件为减少仿真时间,土槽长度往往小于机具田间实际作业长度,难以精确表征土壤多相混合、颗粒介质等特性进而反映机具实际黏附量。土壤与机具间的黏附是一个接触界面问题,与界面摩擦、界面吸附和界面润湿密切相关。只有当土壤与机具表面接触时,且接触界面的外附力大于内聚力时,才会产生土壤黏附现象。土壤与机具接触次数少,产生黏附的几率也会降低,进而导致黏附量减少。土壤颗粒与横挡的接触次数与机具黏附存在间接关系,故本研究选取机具与土壤颗粒的单位时间接触次数间接表征机具作业时土壤-机具间的黏附特征,单位时间接触次数可反映一定前进距离内的机具黏附现象。由前文分析与仿真现象可知作业时刀轴被横挡阻隔,土壤颗粒主要与横挡接触产生黏附,故选取单位时间内横挡与土壤颗粒的接触次数作为试验指标。基于2.1~2.2节分析,选取旋耕切土节距、刀辊转速、横挡回转半径为试验因素,采用Box-Behnken试验设计方法对上述因素进行离散元仿真,试验因素编码如表2所示。

表2 试验因素编码

根据表3的仿真试验结果建立单位时间颗粒接触次数1与旋耕切土节距、刀辊转速和横挡回转半径间的二次多项式回归方程:

表3 试验方案与结果

建立的二次回归模型<0.01,说明回归模型极显著,试验拟合程度高;失拟项>0.05,失拟不显著表明拟合的二次多元回归方程与实际相符,能正确地反映单位时间颗粒接触次数1与因素、、间的关系,回归模型可用于后续分析。

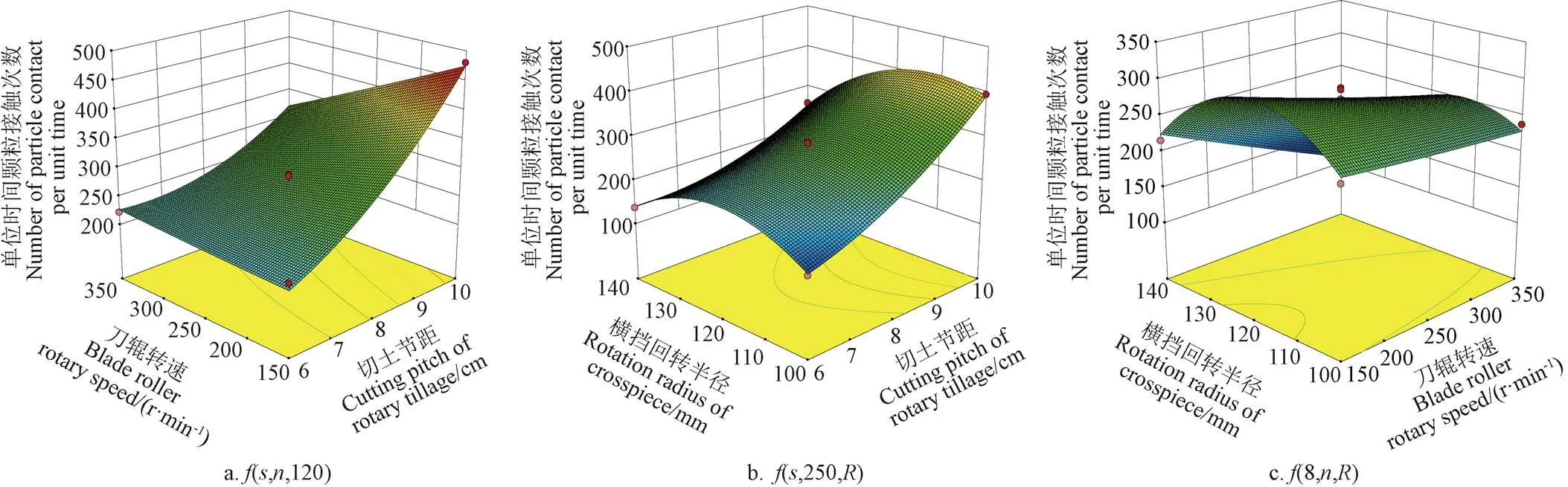

2.3.2 响应面法寻优

各因素交互作用响应面如图8所示。由图8a知,横挡回转半径处于中心水平,当刀辊转速一定时,单位时间接触次数和切土节距呈正相关,这是因为当切土节距变大时,相邻两把旋耕刀切下土垡厚度越大,碎土程度越低,土壤易产生团聚造成粘结堵塞,导致土壤与横挡接触次数增多。而当切土节距一定时,随着刀辊转速增加,黏附土壤也越易通过离心力脱附。稳定时刻土壤颗粒与横挡接触次数减少,故单位时间接触次数变化逐渐减小,与2.2节分析结果一致。

如图8b所示,当刀辊转速取中心水平值,固定横挡回转半径时,单位时间接触次数随切土节距增加而增加;固定切土节距时,接触次数随横挡回转半径先增加后减小。如图8c所示,当切土节距取中心水平值,固定横挡回转半径时,单位时间接触次数随刀辊转速增加而减小。固定刀辊转速时,单位时间接触次数随横挡回转半径增加而先增大后减小。图8b和图8c中横挡回转半径变化对接触次数影响规律相近,分析其原因为:当横挡回转半径刚开始增加时,此时横挡位置临近刀轴、刀座等对土壤破碎能力低的无刃口处,该区域易粘结夹塞土壤,故增加了横挡与土壤的接触次数。

为获得振动横挡阻隔式旋耕防粘结刀辊最优参数组合,以式(14)为性能指标函数采用极值理论进行优化求解,约束条件为切土节距6~10 cm、刀辊转速150~350 r/min、横挡回转半径100~140 mm。

求解得到多种参数优化组合,考虑到实际作业情况,最终选取旋耕切土节距6.3 cm,刀辊转速260 r/min,横挡回转半径140 mm,此时单位时间内横挡与土壤颗粒的接触次数为136.70。按照优化结果进行仿真,得到单位时间内横挡与土壤颗粒的接触次数为127.89,相对误差为6.44%,与回归方程预测结果基本一致。

图8 各因素交互作用响应面

依据前文分析可知,横挡脱附性能与激振装置结构参数密切相关,在离散元仿真寻优基础上根据式(5)分析横挡在激振装置驱动下的运动特性,利用MATLAB软件进行运动学仿真优化激振装置结构参数。依据前文分析、机器结构尺寸、离散元寻优结果和预试验,仿真初始值设定=125 mm,0=50 mm,0=0.9 rad/s。通过改变连杆的长度,在60、70、80 mm的条件下分析横挡运动特性。

横挡单位时间内位移、速度和加速度随时间变化曲线如图9所示。横挡位移和速度最大值随连杆长度增加不断增大;横挡加速度最大值随连杆长度增加不断减小。根据仿真结果可知,连杆长度为70 mm时的加速度数更接近土壤振动脱附临界加速度,不同长度下的横挡速度无明显差异,故确定连杆长度1取70 mm。此时横挡的最小位移为20 mm,对应的滚子外径为37 mm。对横挡加速度进行验证测量,测试结果如图10所示,加速度曲线整体为锯齿状,呈现出往复升降的周期性波动趋势,最大加速度大于78.30 m/s2满足横挡运动过程中的振动脱附要求。

图9 横挡运动仿真曲线

图10 加速度验证测量

3 田间试验

3.1 试验方法

基于上述结果加工样机,在湖北省农科院粮食作物研究所进行田间试验,共选取3块水稻田作为试验地,土壤质地为黏壤土。为检验样机在多工况下的作业性能和适应性,将3块试验田按秸秆覆盖率、土壤特性以及浮草处理方式划分为表4所示工况。试验设备包括东风红LX904型拖拉机(中国一拖集团)、振动横挡阻隔式防粘结旋耕机、常用旋耕机、TCS 32-12田间作业机具综合测试系统(北京农业智能装备技术研究中心)、DH311E三向加速度传感器(江苏东华测试技术有限公司)、电子天平(精度5 g)、密封袋、环刀、水平尺、卷尺、钢尺、0.5 m×0.5 m方框、1 m×1 m方框等。

田间试验时,调节拖拉机液压提升臂与悬挂上拉杆长度,通过限位螺栓控制机架两侧开沟犁耕深为250 mm,旋耕刀辊耕深为140 mm;根据切土节距6.3 cm计算得出前进速度为1.96 km/h,调节拖拉机前进挡位与测试车转速挡位,使得旋耕刀辊转速稳定在260 r/min,作业速度在(1.96±0.2)km/h范围内。考虑到国内暂无针对防粘结作业机具的试验方法与作业标准,参考GB/T5668-2017《旋耕机》、NY/T499-2013《旋耕机作业质量》和文献[2],机具每行程直线作业距离40 m,选取中间20 m作为稳定测量区对样机作业质量进行测试,共进行3个行程,试验指标包括耕深稳定性系数、厢面平整度、碎土率、土壤黏附量、土壤轴向分布均匀度以及秸秆埋覆率。

表4 试验工况

3.1.1 耕深稳定性系数

在作业后的测量区域内,沿机组前进方向将钢尺垂直插入读取旋耕深度数值,沿前进方向间隔2 m左、右各测定5个点,求得3个行程内耕深平均值H、耕深标准差S、耕深变异系数V,计算耕深稳定性系数U。

3.1.2 厢面平整度

将水平仪垂直于机具前进方向水平放置在厢面上作为基准线,用直尺测定水平仪的10等分点距离地表距离。每一个行程测量3组数据,以其标准差的平均值作为耕后平整度。

3.1.3 土壤黏附量

参照文献[25],在机具一个行程作业后,停机将粘结在刀辊上的土壤碎茬混合物刮下装入密封袋并称量,试验共测量3个行程,取3次测量结果平均值作为刀辊土壤黏附量。

3.1.4 土壤轴向分布均匀度

按照文献[2]的测量方法在已耕厢面上沿刀辊轴向方向上以15 cm间隔等分,使用环刀测定深度0~5、5~10、10~15 cm土壤湿容重,每个行程间隔10 m测量一次。取3个行程容重平均值、标准差与变异系数,并将变异系数作为衡量旋耕刀辊作业后耕层土壤轴向分布均匀度指标。

3.1.5 秸秆埋覆率与碎土率

秸秆埋覆率与碎土率测定均采用五点取样法,秸秆埋覆率F方法为测量1 m×1 m面积内作业前后地表秸秆质量,按式(15)计算;碎土率C方法为测量作业后0.5 m×0.5 m面积内全耕层土块最长边小于4 cm土块质量与土块总质量,按式(16)计算,试验重复3次取均值。

式中m为1 m×1 m面积内作业前秸秆质量,kg;m为1 m×1 m面积内作业后秸秆质量,kg;G为0.5 m×0.5 m面积内全耕层所有土块质量,kg;G为0.5 m×0.5 m面积内全耕层土块最长边小于4 cm土块质量,kg。

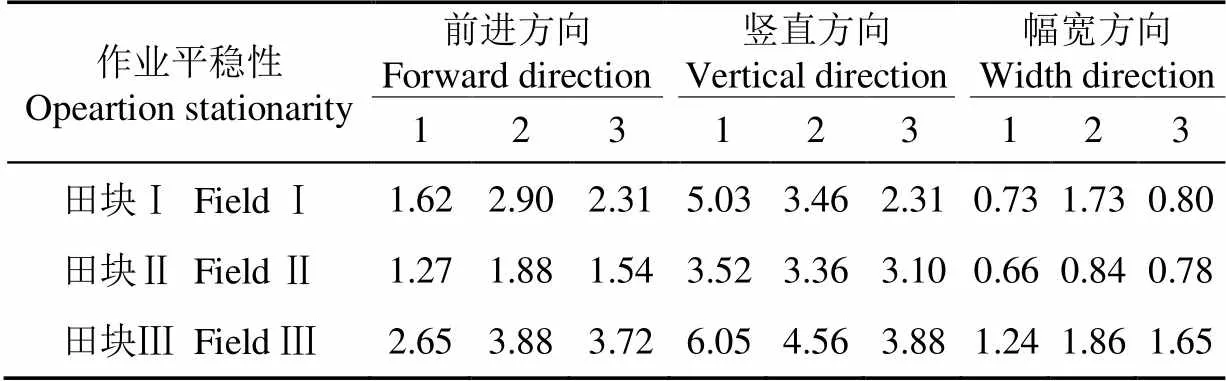

3.1.6 机具作业平稳性

机具作业平稳性是衡量机具设计合理性的重要指标,将加速度传感器固定在机架上,分别测量机具前进、竖直和幅宽方向的振动加速度,每个方向取3个不同的测量点。机具动态振动加速度波动范围越大说明机具振动越剧烈,故机具作业平稳性指标选用反映数据离散程度的均方差表示,测量机具作业3个行程内的均值。

3.2 试验结果与分析

样机田间试验结果如表5、表6所示,各田块试验效果如图11所示。试验结果表明机具田间作业平稳可靠,稳定性良好,多工况条件下振动横挡阻隔式旋耕防粘结刀辊作业质量优良,各项指标均达到国家标准。耕深稳定性系数、厢面平整度、碎土率、土壤黏附量、轴向分布均匀度和秸秆埋覆率均值分别为92.02%、15.21 mm、81.81%、2.63 kg、10.99%和92.27%,满足长江中下游水旱轮作区小麦种床整备农艺要求。

表5 机具作业试验结果

表6 不同测点振动测量试验结果

研究表明,在含水率30%~40%的黏重土壤条件下作业时土壤颗粒间会产生黏聚性、土壤与机具间会形成粘结[26],导致地表平整效果与土壤轴向分布均匀性较差,这是田块Ⅱ种床整备效果低于田块Ⅰ的原因。水稻土物理特性受含水率影响较大,会因含水率变化表现出的不同软硬稀稠程度。从土壤形变角度来看,田块Ⅲ的含水率接近土壤塑限,土壤表现出极强的黏塑性,土壤能够承受较大的塑性形变而不会轻易断裂、破碎,导致碎土不充分进而影响秸秆埋覆率和地表平整度[27]。

田块Ⅰ的含水率高于田块Ⅲ,但其整体作业质量优于后者。原因是旋耕刀虽有一定滑切作用,但田块Ⅲ地表浮草较多且水稻土湿软,形成的支撑切割效应降低,旋耕刀刀尖位置会缠挂少量未切断秸秆,导致正切刃抛土量增加,降低了耕深稳定性系数。秸秆包裹在旋耕刀上未脱附与土壤接触后,土壤和秸秆会发生摩擦、挤压等一系列变形,在旋耕刀正切刃上形成一层不易脱附的土壤秸秆混合黏附层,影响旋耕刀切土性能,降低厢面平整度与碎土率。基于上述原因,田块III的土壤黏附量与未被土壤埋覆的秸秆也比田块I多。

为验证所设计旋耕防粘结刀辊的实际工作效果,在最优工作参数下进行常用旋耕刀辊(左、右刀辊共安装44把IIT245型旋耕刀,同一切土小区2把旋耕刀朝向相反,夹角135°,旋耕刀螺旋升角均为54°)的旋耕刀辊黏附量对比试验。由上述试验结果可知,田块Ⅲ土壤黏附性更强,旋耕刀辊作业时更易粘结土壤,故在该田块进行旋耕防粘结刀辊与常用旋耕刀辊土壤黏附量对比试验,两刀辊的试验工况、参数设置、测量仪器与测量方法与前文均一致。试验后测得常用旋耕刀辊作业后土壤黏附量均值为12.18 kg,远大于旋耕防粘结刀辊3.58 kg。旋耕防粘结刀辊仅在旋耕刀刀尖和横挡位置出现少量土壤碎茬黏附,在其他部位未见黏附(图11c);常用旋耕刀辊在刀座、刀轴部位土壤粘结严重,相邻刀座之间和刀轴产生土壤粘结堵塞(图11d),旋耕防粘结刀辊减黏脱附效果明显。

图11 田间试验

4 结 论

1)针对长江中下游水旱区小麦机械化种床整备时旋耕刀辊易黏附土壤导致作业质量差等问题,将横挡阻隔防粘与振动脱附相结合,设计了一种振动横挡阻隔式旋耕防粘结刀辊,可实现旋耕刀辊内部固有部件防粘与横挡部件脱附,提高旋耕作业质量,利于后续小麦生长。

2)建立了旋耕刀与横挡土壤脱附运动学与动力学模型,确定影响防粘结刀辊脱附性能的关键因素为旋耕切土节距、刀辊转速和横挡回转半径。结合正交组合试验和离散元仿真,确定振动横挡阻隔式旋耕防粘结刀辊最优参数组合:旋耕切土节距6.3 cm,刀辊转速260 r/min,横挡回转半径140 mm。

3)对横挡剪切脱附和振动脱附过程进行了理论分析,激振装置根据摇杆滑块机构进行理论计算和结构设计,得到横挡运动规律方程,对其进行运动学仿真分析,优化机构各部件尺寸,优化结果满足横挡振动脱附加速度要求。

4)对田块采用不同的秸秆和浮草处理方式开展整机性能检测试验,结果表明该刀辊适用于小麦机械化种床整备作业。所设计旋耕防粘结刀辊土壤黏附量远小于与常用旋耕刀辊,耕深稳定性系数、厢面平整度、碎土率、土壤黏附量、轴向分布均匀度和秸秆埋覆率均值分别为92.02%、15.21 mm、81.81%、2.63kg、10.99%和92.27%,均满足国家标准与农艺要求,证明了刀辊在多变工况下的优良作业性能和适应性。

[1] 杨艳山,丁启朔,赵亚平,等. 带状旋耕式小麦免耕播种机耕作刀具的优化[J]. 华南农业大学学报,2021,42(2):110-115.

Yang Yanshan, Ding Qishuo, Zhao Yaping, et al. Optimization of the rotary tillage tool for wheat strip-till planter[J]. Journal of South China Agricultural University, 2021, 42(2): 110-115. (in Chinese with English abstract)

[2] 郑侃,李宇飞,夏俊芳,等. 开沟旋耕机渐变螺旋升角轴向匀土刀辊设计与试验[J]. 农业机械学报,2021,52(5):63-73.

Zheng Kan, Li Yufei, Xia Junfang, et al. Design and experimen to fland leveling blade roller of ditching and rotary tiller with gradual spiral angle[J]. Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(5): 88-98. (in Chinese with English abstract)

[3] 陈丽明,王文霞,熊若愚,等. 同步开沟起垄精量穴直播对南方双季籼稻产量和稻米品质的影响[J]. 农业工程学报,2021,37(1):28-35.

Chen Liming, Wang Wenxia, Xiong Ruoyu, et al. Effects of simultaneous furrow ridging and precision hill-direct-seeding on grain yield and quality of double-cropping indica rice in South China[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(1): 28-35. (in Chinese with English abstract)

[4] 郑侃. 耕整机械土壤减粘脱附技术研究现状与展望[J]. 安徽农业大学学报,2019,46(4):728-736.

Zheng Kan. Research status and prospect of soil anti- adhesion technology for tillage equipment[J]. Journal of Anhui Agricultural University, 2019, 46(4): 728-736. (in Chinese with English abstract)

[5] Zeng Z W, Chen Y. Performance evaluation of fluted coulters and rippled discs for vertical tillage[J]. Soil and Tillage Research, 2018, 183: 93-99.

[6] Barzegar M, Hashemi S J, Nazokdast H, et al. Evaluating the draft force and soil-tool adhesion of a UHMW-PE coated furrower[J]. Soil and Tillage Research, 2016, 163: 160-167.

[7] 贾洪雷,王文君,庄健,等. 仿形弹性镇压辊减粘防滑结构设计与试验[J]. 农业机械学报,2015,46(6):20-27.

Jia Honglei, Wang Wenjun, Zhuang Jian, et al. Design and experiment on reducing soil adhesion and anti-slip structure ofprofiling elastic press roller[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(6): 20-27. (in Chinese with English abstract)

[8] 刘宏俊,赵淑红,谭贺文,等. 基于刮削与振动原理的减粘降阻镇压装置研究[J]. 农业机械学报,2018,49(1):86-92.

Liu Hongjun, Zhao Shuhong, Tan Hewen, et al. Investigation on press device in reducing adhesion and resistance based on scrape and vibration principle[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(1): 86-92. (in Chinese with English abstract)

[9] 张东光,左国标,佟金,等. 蚯蚓仿生注液沃土装置设计与试验[J]. 农业工程学报,2019,35(19):29-36.

Zhang Dongguang, Zuo Guobiao, Tong Jin, et al. Development of device for bionic sub-soil liquid fertilizer[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(19): 29-36. (in Chinese with English abstract)

[10] 佟金,任露泉,陈秉聪,等. 粘附界面土壤表层形态的研究[J]. 农业工程学报,1990,6(3):1-7.

Tong Jin, Ren Luquan, Chen Bingcong, et al. Investigation into surface morphology of soil in adhesion interface[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 1990, 6(3): 1-7. (in Chinese with English abstract)

[11] 李光吉,蒲侠,雷朝媛,等. 具有非光滑表面的仿生减阻材料的研究简介[J]. 材料研究与应用,2008,2(4):455-459.

Li Guangji, Pu Xia, Lei Chaoyuan, et al. Brief introduction to the research on biomimetic drag-reduction materials with non-smooth surface[J]. Materials Research and Application, 2008, 2(4): 455-459. (in Chinese with English abstract)

[12] 丛茜,任露泉,陈秉聪,等. 土壤粘附规律的化学吸附分析[J]. 农业工程学报,2007,12(3):16-20.

Cong Qian, Ren Luquan, Chen Bingcong, et al. Study on soil adhesion phenomena by chemical adsorption[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2007, 12(3): 16-20. (in Chinese with English abstract)

[13] Niyamapa T, Salokhe V M. Force and pressure distribution under vibratory tillage tool[J]. Journal of Terramechanics, 2000, 37(3): 139-150.

[14] 王文明,王天元,郭兵,等. 基于振动减阻原理的旋转中耕机关键部件设计与试验[J]. 农业机械学报,2019,50(3):35-45.

Wang Wenming, Wang Tiamyuan, Guo Bing, et al. Design and experiment of key components of rotary cultivator based on vibration reducing resistance principle[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(3): 35-45. (in Chinese with English abstract)

[15] 周华,张文良,杨全军,等. 滑切型自激振动减阻深松装置设计与试验[J]. 农业机械学报,2019,50(5):71-78.

Zhou Hua, Zhang Wenliang, Yang Quanjun, et al. Design and experiment of sliding cutting self-excited vibration drag reduction subsoiling device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(5): 71-78. (in Chinese with English abstract)

[16] Wang X L, Ito N, Kito K, et al. Study on use of vibration to reduce soil adhesion[J]. Journal of Terramechanics, 1998, 35(2): 87-101.

[17] Liu G Y, Xia J F, Zheng K, et al. Effects of vibration parameters on the interfacial adhesion system between soil and metal surface[J]. Soil and Tillage Research, 2022, 218: 1-11.

[18] 付乾坤,付君,陈志,等. 秸秆捡拾打捆机振动去土作业参数优化[J]. 农业工程学报,2018,34(8):26-33.

Fu Qiankun, Fu Jun, Chen Zhi, et al. Optimization of working parameters on soil removal of stover pickup baler by vibration[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(8) :26-33. (in Chinese with English abstract)

[19] 程超,付君,陈志,等. 收获机振动筛振动参数影响不同湿度脱出物粘附特性[J]. 农业工程学报,2019,35(8):29-36.

Cheng Chao, Fu Jun, Cheng Zhi, et al. Effect of vibration parameters of vibrating screen for harvester on adhesion characteristics of threshed mixtures with different moistures[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(8): 29-36. (in Chinese with English abstract)

[20] Liu G Y, Xia J F, Zheng K, et al. Effects of moisture content and tillage methods on creep properties of paddy soil[J]. PLoS One, 2021, 16(6): e0253623.

[21] 王宪良,钟晓康,耿元乐,等. 基于离散元非线性弹塑性接触模型的免耕土壤参数标定[J]. 农业工程学报,2021,37(23):100-107.

Wang Xianliang, Zhong Xiaokang, Geng Yuanle, et al. Construction and parameter calibration of the nonlinear elastoplastic discrete element model for no-tillage soil compaction[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(23): 100-107. (in Chinese with English abstract)

[22] 王立军,宋慧强,彭博. 两移动两转动振动筛驱动机构设计与分析[J]. 东北农业大学学报,2018,49(6):88-96.

Wang Lijun, Song Huiqiang, Peng Bo. Optimization of the rotary tillage tool for wheat strip-till planter[J]. Journal of Northeast Agricultural University, 2018, 49(6): 88-96. (in Chinese with English abstract)

[23] Zhang C L, Chen L Q, Xia J F, et al. Effects of blade sliding cutting angle and stem level on cutting energy of rice stems[J]. International Journal of Agricultural and Biological Engineering, 2019, 12(6): 75-81.

[24] Zheng K, McHugn A D, Li H W, et al. Design and experiment of anti-vibrating and anti-wrapping rotary components for subsoiler cum rotary tiller[J]. International Journal of Agricultural and Biological Engineering, 2019, 12(4): 47-55.

[25] 郭慧,陈志,贾洪雷,等. 锥形轮体结构的覆土镇压器设计与试验[J]. 农业工程学报,2017,33(12):56-65.

Guo Hui, Chen Zhi, Jia Honglei, et al. Design and experiment of soil-covering and soil-compacting device with cone-shaped structure of wheel[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(12): 56-65. (in Chinese with English abstract)

[26] Zheng K, Cheng J, Xia J F, et al. Effects of soil bulk density and moisture content on the physico-mechanical proerties of paddy soil in plough layer[J]. Water, 2021, 13: 1-13.

[27] 周明宽,夏俊芳,郑侃,等. 基于变增益单神经元PID的秸秆旋埋还田导航系统研制[J]. 农业工程学报,2021,37(5):31-40.

Zhou Mingkuan, Xia Junfang, Zheng Kan, et al. Development of rotary straw burying and returning navigation system based on variable-gain single-neuron PID[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(5): 31-40. (in Chinese with English abstract)

Design and experiments of the barrier type rotary anti-adhesion blade roller with vibration crosspiece

Liu Guoyang1, Xia Junfang1,2, Zheng Kan1,2※, Cheng Jian1, Wei Youshuai1,Guo Liwei1, Li Xiaofeng1, Zhang Jumin1,2

(1.,430070,; 2.,,430070,)

Rice-rape and rice-wheat rotations dominate the cropping patterns in the paddy upland rotation area in the middle and lower of the Yangtze River of China. The alternate drying and wetting process in the rotation tends to make the soil sticky and compact. The soil can also easily adhere to the soil-engaging components of the tillage machine in the actual preparation of arable lands, leading to low plowing efficiency and quality, as well as low traction efficiency but high power consumption. In this study, a barrier-type rotary anti-adhesion blade roller with a vibration crosspiece was designed to promote the quality and efficiency of the rotary blade roller caused by the soil adhesion during paddy field operation. The main purpose was also to realize the anti-adhesion of inherent components and the detachment performance of the crosspiece in the operation process. The rotation radius of the crosspiece was greater than the cutter shaft. A closed cylindrical area was formed to isolate the cutter shaft during the working process, in order to prevent the soil thrown by the rotary tillage blade from adhering to the cutter shaft. An opposite direction was set as the shear movement of the upper and lower crosspiece symmetrically installed on the blade roller driven by the vibration excitation device. As such, the soil adhered to the cutter shaft was sheared to break and then fall off. At the same time, the acceleration generated by the reciprocating motion of the crosspiece greatly contributed to preventing the soil from the crosspiece bar surface. Finally, the adhesion reduction and detachment were realized for the soil that entered the rotary blade roller via the comprehensive effect of barrier, shear and vibration of the crosspiece. The force states of soil particles were analyzed under the action of the vibration crosspiece and the structure of the vibration excitation device. After that, the structural parameters were determined in the vibration excitation device. A systematic analysis was made of the structure of the anti-adhesion blade roller, according to the throwing kinematics and dynamic process of the rotary tillage blade. Subsequently, the structural parameters of the anti-adhesion blade roller were designed to obtain the kinematic requirements for the separation of soil and rotary tillage blade. The key factors affecting the detachment performance of the anti-adhesion blade roller were determined as the cutting pitch of rotary tillage, blade roller rotary speed, and rotation radius of the crosspiece. Combined with the discrete element simulation, the Box-Behnken experiment was carried out with the number of contact between soil particles and crosspiece per unit time as the evaluation index in the detachment performance of the rotary blade roller. The optimal combination of parameters was determined as the cutting pitch of rotary tillage of 6.3 cm, the blade roller rotary speed of 260 r/min, and the rotation radius of the crosspiece of 140 mm. The simulation experiment was carried out to verify, according to the optimization parameters. It was found that the contact numbers between crosspiece and soil particles per unit of time were 127.89, with relative errors of 6.44%, which was basically consistent with the prediction of the regression equation. The structural parameters of the vibration excitation device were then optimized under the condition of optimal parameter combination. The motion characteristics of the crosspiece driven by the vibration excitation device were analyzed to obtain the structural parameters using the MATLAB software. Three paddy fields were selected as experimental sites, in order to verify the applicability and detachment performance of a barrier-type rotary anti-adhesion blade roller with the vibration crosspiece. The field experiments were carried out under the optimal parameters combination. The multi-field performance experiment and rotary tillage comparison showed that the improved device was suitable for mechanized seed bed preparation in most paddy fields. The soil adhesion of the rotary tillage anti-adhesion blade roller was also much less than that of the traditional. The average tillage depth stability coefficient, soil layer levelness, soil broken rate, adhesion mass, soil distribution uniformity, and straw buried rate were 92.02%, 15.21 mm, 81.81%, 2.63 kg, 10.99%, and 92.27%, respectively. All indexes fully met the design and agronomic requirements. The findings can provide the theoretical basis and technical support to design the adhesion reduction and detachment of rotary tillers in paddy fields in the middle and lower reaches of the Yangtze River.

agricultural machinery; design; experiment; crosspiece; barrier type; soil adhesion; vibration detachment

10.11975/j.issn.1002-6819.2022.23.004

S222.3

A

1002-6819(2022)-23-0029-12

刘国阳,夏俊芳,郑侃,等. 振动横挡阻隔式旋耕防粘结刀辊设计与试验[J]. 农业工程学报,2022,38(23):29-40.doi:10.11975/j.issn.1002-6819.2022.23.004 http://www.tcsae.org

Liu Guoyang, Xia Junfang, Zheng Kan, et al. Design and experiments of the barrier type rotary anti-adhesion blade roller with vibration crosspiece[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(23): 29-40. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2022.23.004 http://www.tcsae.org

2022-07-21

2022-09-30

国家自然科学基金项目(32271994,31901412);国家重点研发计划项目(2017YFD0301300);学院引导专项(2022GXYD004)

刘国阳,博士生,研究方向为现代农业装备设计与测控。Email:lgy@webmail.hzau.edu.cn

郑侃,博士,副教授,研究方向为稻麦轮作耕播技术与装备。Email:zhengkan@mail.hzau.edu.cn