万安溪引水工程TBM通过突涌水构造带处置措施

陈泓腾

(福建省龙岩市水利电力工程有限公司,福建 龙岩 364000)

1 工程及TBM选型概述

龙岩市万安溪引水工程是为解决龙岩主城区中远期供水需求、保障城市供水安全的重大民生工程,工程输水线路线路中有15km平均埋藏深600m,采用钻爆没有条件设计支洞,故采用TBM法施工,剩余近20km采用钻爆或埋地管道型式施工。综合工程的实际情况和国内、外已有的TBM的实践经验,结合隧洞围岩、水文地质条件,以及隧洞段中黑云母花岗岩段长达9.5km,试验抗压强度高达226MPa等特性,选取了开敞式TBM,并创造性地采用了高压水力射流与传统TBM滚刀相耦合,“水刀+滚刀”的“双刀破岩”,以降低TBM设备推力,刀具耗损,解决超硬岩石“破岩难、效率低”等问题。

2 突遇突涌水现场处置、卡机情况简述

2020年12月3日2点4分,TBM掘进至D25+532.3时刀盘扭矩达1300kNm,转速20.3r/min,推力6000kN,刀盘扭矩过大,刀盘被卡、自动保护停机,经检查及查看地层情况后,采用加大刀盘扭矩至1600kN·m尝试脱困,脱困失败后为减少刀盘阻力,多次尝试推进、后退操作后,TBM仍无法进入正常的操作与掘进状态。3点50分,准备再次进刀盘检查卡机情况,退1#主机皮带时发现前部护盾处突现涌水及落石现象,随即TBM整机被动后退达3m,设备桥下已安装轨道被反推挤压变形严重,为避免发生人员及设备安全事故,施工单位及时启动应急预案,TBM紧急停机,切断洞内高压电源,撤离作业人员。

3 处理方案分析

3.1 突涌水形成机理分析及地质条件描述

经采用三维地震波法探测破碎带规模,结合现场实际地质情况初步推测D25+532.5m-D25+522.5m段裂隙较发育,局部岩体破碎,为掌子面构造破碎带影响范围。

经综合分析,该段为地壳构造活动形成张性富水构造带,边界近直立和平直的。由于掌子面围岩失去了刀盘支撑力,地下水击穿掌子面隔水层,同时造成掌子面与顶拱围岩塌方,塌方体立即堵塞住刀盘,地下水压力无处泄压,推动TBM整机后退。

涌水塌方段情况为:掌子面岩性为灰黑色奥陶-志留系(O-S)变质砂岩;塌方岩体初估约40m3;稳定涌水量每小时约600-700m3,水流清澈,水温约25℃,水量及水压长时间未见明显衰减;围岩类别为Ⅴ类,围岩极不稳定;涌水塌方段未见断层特征,判断涌水塌方段为一强富水构造破碎带。

3.2 设备检查维护

1)经过连续5d观测,涌水量无明显衰减,在保证安全的前提下,恢复洞内低压照明,安排人员进洞排查TBM受损情况,制定恢复高压通电、增加排水设备排水等一系列措施,在12月11日恢复了高压通电。

2)组织专业人员对电气系统、液压系统、流体系统、机械系统等进行逐一排查故障并处理,通过对壁两侧开泄水槽工作、后退刀盘、拆1#皮带等措施泄压,清理内凯、刀盘及主机段下积渣、进入刀盘观察刀盘前方涌水情况,修复安装1#皮带、油脂阀块安装、修复主驱动电机、主机皮带机、主驱动齿轮油等,设备能够基本正常运行,具备恢复掘进处理涌水断层破碎带条件。

3.3 涌水断层破碎带处理方案

根据地质超前预报结果,经过各参建单位综合分析,确定了采用超前支护+超前预注浆+环氧预注浆固结+径向注浆固结+加强支护+TBM掘进的处置方案

3.3.1 超前支护

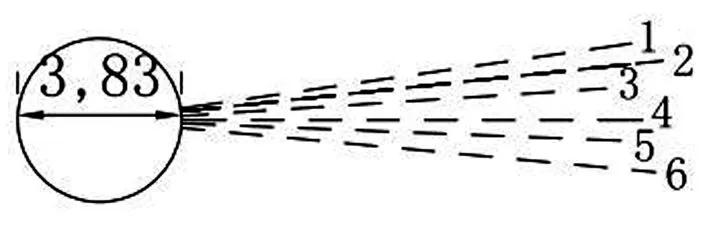

超前支护采用双层Φ32自进式中空锚杆,长短杆结合,长杆8m、外插角15°,短杆6m、外插角10-15°。首环打设位置在护盾后面,范围135-180°,环向间距40cm,纵向每1m打设一环,注浆材料为化学预注浆堵水、环氧预注浆固结。

3.3.2 超前化学预注浆

利用超前中空锚杆注浆,注浆以化学(聚氨酯)注浆堵水为主,配合环氧注浆固结方案。化学预注浆在内层超前中空锚杆中注浆。

化学(聚氨酯)灌浆法就是利用机械的高压动力(高压灌注机),将化学灌浆材料注入松散、破碎带及岩体裂隙中,注浆最高压力为10MPa,当双组份高聚物材料高压输送到注浆孔后,聚氨酯材料快速发生反应,体积膨胀固化,自行填充脱空和渗漏水病害区域,压实周围松散介质,达到治理脱空或渗漏水病害的目的,从而达到堵水的目的。

聚氨酯材料为双组份聚氨酯材料,组份A为专用树脂,组份B为硬化剂。两种材料的体积配比暂定为1∶1,具体以现场施工情况进行调整。实施聚氨酯注浆时,压力达到10MPa不吸浆或施工部位不再发生漏水现象即可结束。

3.3.3 环氧预注浆固结

因聚氨酯化学预注浆以堵水为目的,凝结强度低,对软弱、破碎、松散地质起不到固结作用,所以在进行超前化学预注浆后,再进行环氧浆液注浆,环氧预注浆在外层超前中空锚杆中注浆,采用水性环氧浆液,由水性环氧树脂和水性环氧固化剂组成,以达到固结地质的目的。

3.3.4 径向注浆固结

掘进完成后进行径向注浆固结,采用φ32自进式中空锚杆,长度3m,环向间距40cm,纵向间距50cm,注浆范围暂定240°,根据现场揭露围岩情况进行调整。采用水泥-水玻璃双液浆,P.O.42.5早强水泥,水灰比0.8∶1-1∶1;水玻璃模数2.6-2.8,波美度35Be;掺配比CS=0.6-1.0(体积比)。

3.3.5 TBM掘进

超前中空锚杆注浆完成后,停止12h以后,TBM低速低压试掘进,经观察确认无异常情况后,正常掘进施工,每循环进尺为1m左右,对护盾后方范围采用立架、挂网、系统中空锚杆及注浆加固、喷射混凝土进行支护和加固,加固完成后方可进行下一循环。

3.3.6 护盾后方加强支护

当破碎围岩暴露至护盾后方时,及时采取加固支护。主要为架立钢拱架,采用HW125工字钢,拱架间距30cm到50cm;拱架外采用钢筋排布置,结合现场松散、破碎范围加密布置;注浆加固;喷射C25混凝土,厚度15cm,利用TBM自带喷浆系统进行喷射施工,因TBM前方无法进行喷混凝土作业,待TBM掘进推进后适当位置再进行喷混凝土封闭;对局部松散、破碎及易坍塌部位采用人工浇筑C30混凝土,厚度20cm,防止局部坍塌扩大;在撑靴位置浇筑C30钢筋混凝土,混凝土内设Φ25双层钢筋网。

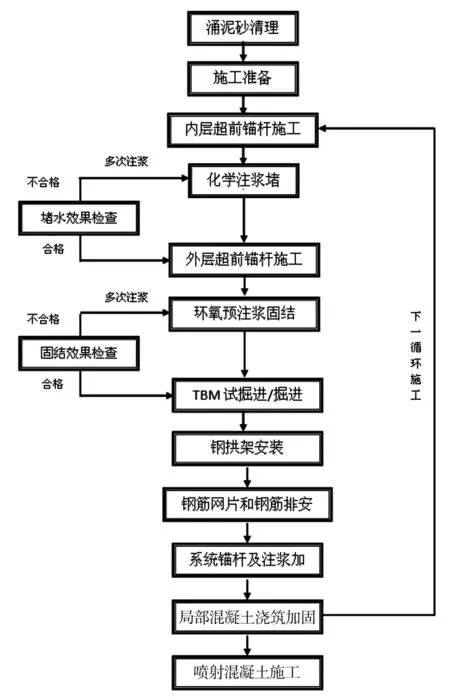

图2 断层处理方案施工流程图

4 破碎带塌腔回填及堵水施工

4.1 塌腔回填

TBM掘进通过破碎带时,先期仅在掌子面注浆一部分,临时支护后缓慢通过,随着TBM通过破碎带,整个塌腔暴露在临时支护上方,由于TBM前方空间狭小,施工机械无法展开对塌腔进行灌浆回填加固,故在保证安全的前提下,继续掘进,待塌腔移至后配套处,再开展灌注聚氨酯材料施工,对塌腔部分进行回填加固、堵水施工[1]。

4.2 破碎带堵水施工

由于该段破碎带涌水量一直没有呈现明显衰减现象,为减少洞内涌水对施工影响,待TBM掘进至错车平台处再进行堵水施工。

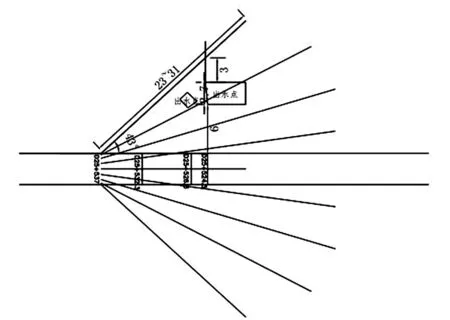

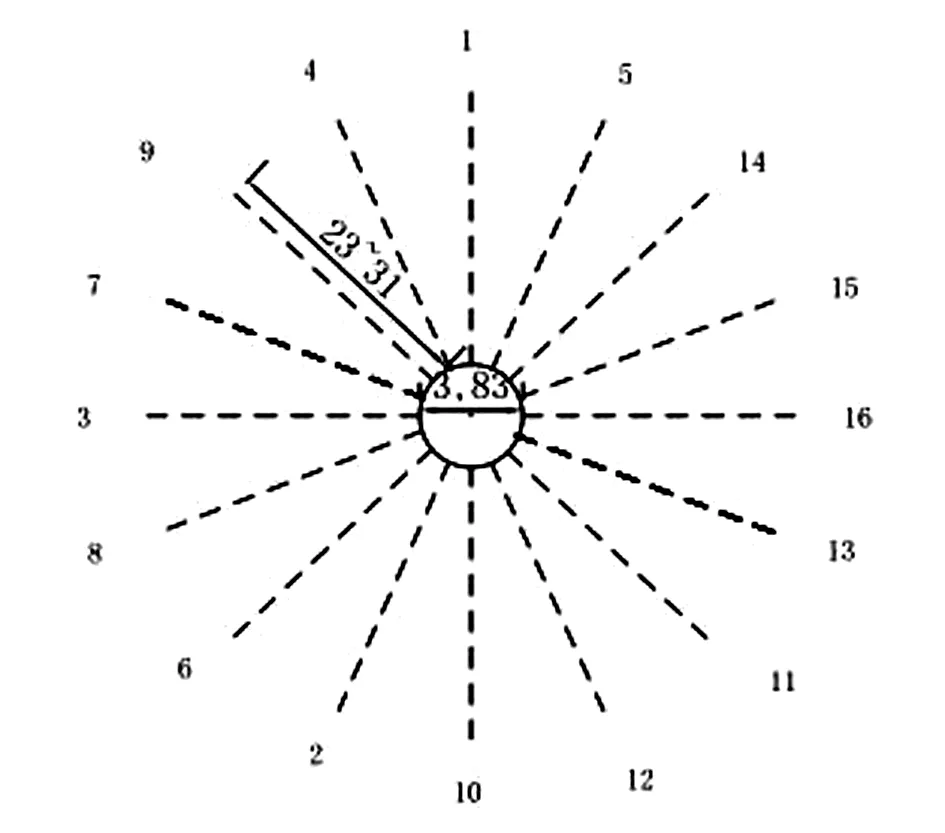

4.2.1 测量放样,精确将钻孔位置标注在引水洞洞壁上,利用人工搭设的脚手架平台架设好H-100型潜孔钻,测设好偏离角度,按照序号依次进行钻孔作业。(注浆、泄水钻孔顺序按设计进行)

图3 泄水孔布置图

图4 注浆孔断面图

图5 注浆孔布置、施工顺序图

4.2.2 注浆

利用钻孔注浆,先将注浆钢管伸入已钻好的钻孔前方,注浆以化学(聚氨酯)注浆堵水为主,水泥-水玻璃双液浆为辅。化学(聚氨酯)灌浆法就是利用机械的高压动力(高压灌注机),将化学灌浆材料注入松散、破碎带及岩体裂隙中,当浆液遇到裂隙中的水分会迅速分散、乳化、膨胀、固结,形成胶凝体达到堵水的目的[2]。

堵水施工完后,涌水量减少约30%左右,剩余水量通过自流及集中引排方式处理。

5 结 语

隧洞内出现突涌水是比较常见的地质灾害,在TBM法施工的隧洞,遇见不良地质条件,对施工安全、质量、进度、费用都将造成较大影响。万安溪引水工程TBM工区是控制性工程,文章阐述的约8m的突涌水破碎带处置前后施工了5个多月,通过此段的涌水处理,为后续TBM 施工突遇不良地质条件积累了处理经验:①突遇险情要及时采取应急措施,停机、撤离人员、稳定观测,以及应急抢险等,将损失控制到最小;②施工过程要做好预案措施,要认真分析隧洞的区域地质情况及当前施工段的工程地质、水文地质情况,为下一步施工方案提供依据;③做好应对措施,制定处理涌水的施工方案,通过对各种可行的施工方案判断风险程度,选定相对可靠、对施工进度影响最小的方案,同时能使施工安全得到保障,投资得到有效控制。