鞍千半自磨—强磁预选精矿短流程工艺试验研究

刘文胜 韩跃新 姚 强 高 鹏 刘 杰

(1.鞍钢集团矿业有限公司,辽宁 鞍山 114000;2.东北大学资源与土木工程学院,辽宁 沈阳 110819)

鞍千矿业有限责任公司(简称“鞍千”)应用半自磨—粗粒湿式强磁预选工艺实现了铁矿石在粗粒提前抛废,粗粒尾矿还可作为建筑用砂使用。经过半自磨—粗粒湿式强磁预选后的预选精矿给入主厂房,应用阶段磨矿—粗细分级—重磁浮联合工艺分选后可获得满足要求的生产指标[1-2]。阶段磨矿—粗细分级—重磁浮联合工艺是我国鞍山式赤铁矿选矿的主要工艺流程[3]。原矿经过闭路磨矿后给入粗细分级作业;分级沉沙经过螺旋溜槽重选—扫中磁分选后获得重选精矿和扫中磁尾矿,中矿经再磨后返回粗细分级作业;分级溢流经过弱磁—强磁—反浮选工艺分选后获得反浮选精矿、反浮选尾矿和强磁尾矿;重选精矿和反浮选精矿合并为综合精矿,扫中磁尾矿、强磁尾矿和反浮选尾矿合并为综合尾矿。该选矿流程长、工艺复杂,流程中包含重选、中磁选、弱磁选、强磁选、反浮选等不同选矿工艺,在实际生产中该工艺流程控制难度也较大[3-6],存在重选精矿品位低、波动大,浮选尾矿品位高[6-7]等问题。因此,针对鞍千粗粒湿式强磁预选精矿开展短流程工艺研究,简化选矿流程结构、优化选矿指标势在必行[8-9],对鞍千矿业赤铁矿选矿工艺指标改善具有重要意义。

本研究以鞍千半自磨—粗粒湿式强磁预选精矿为原料,开展搅拌磨矿—弱磁—强磁—反浮选短流程试验。考察了磨矿方式、磨矿细度、强磁选背景磁感应强度、浮选药剂制度对分选指标的影响规律,并在最优条件下进行工艺流程试验研究,为鞍千矿业有限责任公司短流程工艺的推广应用奠定基础。本研究对于鞍山式赤铁矿高效开发利用具有重要的指导意义。

1 试样性质分析

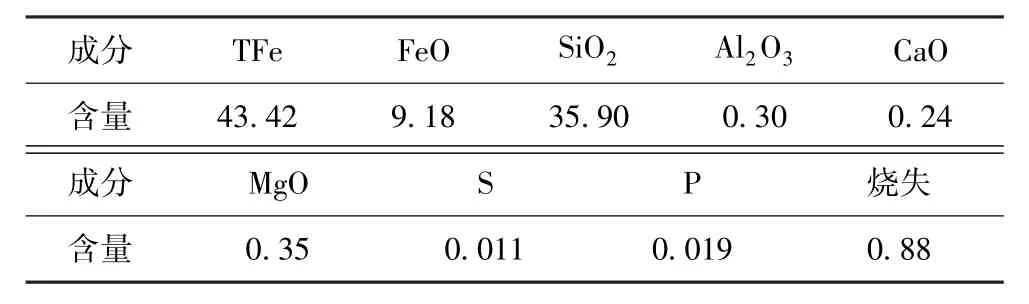

以鞍千现场半自磨—粗粒湿式强磁预选精矿为试验矿样,试样粒度为-3 mm。表1所示为试样化学成分分析结果。

表1 试样化学成分分析结果Table 1 Results of chemical composition analysis of the sample %

从表1可以看出,试样铁品位43.42%,FeO含量9.18%,磁性率21%,属赤铁矿石。试样SiO2含量达35.90%,S、P等有害元素含量较低。

图1为试样中主要矿物的产出特性。试样中磁铁矿和赤铁矿含量分别为33.30%和29.58%,脉石矿物以石英为主。磁铁矿与赤铁矿多呈毗邻型连生(图1(a));磁铁矿与脉石矿物主要以毗邻型和包裹型连生(图1(b)、(c));赤铁矿与脉石矿物主要以包裹型连生(图1(d))。包裹连生体中铁矿物往往颗粒细小,需细磨才能将其与脉石矿物解离。

图1 主要矿物产出特征Fig.1 Output characteristics of main minerals

2 试验方法

2.1 试验设备与试剂

试验的主要设备为SLJM-1.5L立式超细搅拌磨机、XMQ-φ240×90湿式球磨机、RK/CRS-φ400×300弱磁选机、LGS-100立式感应湿式强磁选机、XFDIII型挂槽浮选机和DGF30/4-ⅡA电热鼓风干燥箱。

试验用试剂为化学纯NaOH、CaO,工业纯抑制剂淀粉和捕收剂TD-Ⅱ。

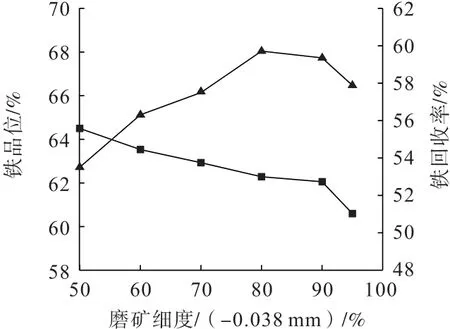

2.2 选矿试验流程

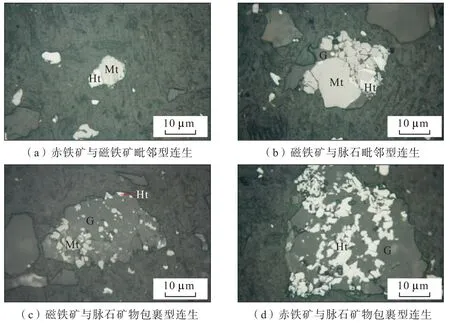

称取500 g预选精矿进行搅拌磨磨矿—弱磁—强磁工艺试验研究,试验流程见图2。

图2 搅拌磨磨矿—弱磁—强磁选工艺试验流程Fig.2 Flowsheets of stirring grinding,low-intensity magnetic separation and high-intensity magnetic separation test

在充填率75%、搅拌转速1 000 r/min、料球比0.7、介质尺寸6 mm和矿浆浓度50%的条件下进行搅拌磨磨矿。针对不同磨矿细度产品,在磁场强度79.58 kA/m条件下进行弱磁选试验,并针对最佳弱磁选条件下所得弱磁尾矿进行不同背景磁感应强度的强磁选试验。

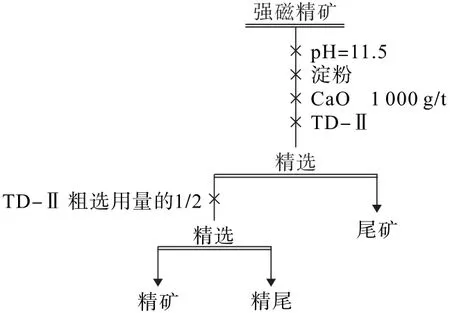

针对强磁选精矿按图3所示试验流程进行反浮选条件试验。称取200 g强磁精矿进行反浮选试验,搅拌3 min后调节矿浆pH,而后依次加入浮选药剂并依次搅拌3 min,最后进行充气浮选,以30次/min的速度沿浮选槽整个泡沫生成面按一定的泡沫深度刮泡3min,控制补加水添加量,使整个刮泡期间保持矿浆液面的恒定。浮选槽内产品为反浮选精矿,泡沫产品为反浮选尾矿。在上述条件下,依次考察了抑制剂淀粉用量及捕收剂TD-Ⅱ用量对反浮选效果的影响。在最优条件下,进行1粗1精3扫反浮选闭路试验。

图3 反浮选试验流程Fig.3 Flowsheets of reverseflotation test

3 试验结果与讨论

3.1 搅拌磨磨矿—弱磁—强磁选试验

3.1.1 磨矿方式对磨矿细度的影响

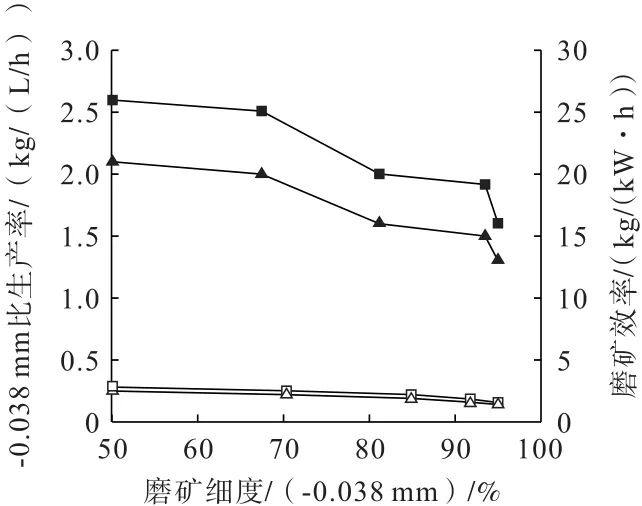

磨矿的主要目的是使有用矿物从脉石矿物中解离出来,为后续选别作业提供适宜解离度的物料,选择合理的磨矿方式和磨矿细度是实现经济、高效选别的前提和基础。考察了搅拌磨磨矿和球磨磨矿两种不同磨矿方式对试样磨矿效果的影响,图4所示为试验结果。

由图4可知,在磨矿细度-0.038 mm占50%至95%范围内,随着磨矿细度(-0.038 mm)的增加,搅拌磨和球磨2种矿磨方式下,-0.038mm比生产率和磨矿效率均呈逐渐下降趋势,搅拌磨磨矿-0.038 mm比生产率和磨矿效率分别由2.10 kg/(L·h)、25.98kg/(kW·h)降至 1.30 kg/(L·h)、16.01 kg/(kW·h)。与球磨磨矿对比分析可知,相同磨矿细度条件下,搅拌磨磨矿-0.038 mm比生产率及磨矿效率均明显优于球磨磨矿,搅拌磨磨矿的比生产率约为球磨磨矿的20倍,磨矿效率约为球磨磨矿的17倍。因此,确定适宜的磨矿方式为搅拌磨磨矿。

图4 搅拌磨磨矿与球磨磨矿对磨矿效果的影响Fig.4 Influence of stirring mill and ball mill on grinding effect

3.1.2 磨矿细度对弱磁精矿指标的影响

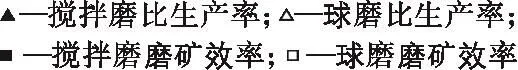

针对磨矿细度-0.038 mm含量分别为50%、60%、70%、80%、90%、95%的不同搅拌磨磨矿产品,在弱磁选磁场强度79.58 kA/m条件下进行弱磁选试验,结果见图5。

图5 磨矿细度对弱磁精矿指标的影响Fig.5 Effect of grinding fineness on low intensity magnetic separation

由图5可知,磨矿细度对弱磁精矿的铁品位和铁回收率影响均较大。随着磨矿细度由-0.038 mm占50%提高至80%,弱磁精矿的铁品位由62.72%增加至68.04%,而后继续提高磨矿细度至-0.038 mm占95%,弱磁精矿铁品位降低至66.47%;在试验磨矿细度范围内,磁选精矿铁回收率则随着磨矿细度提高由55.58%逐渐降低至51.03%。这是因为随着磨矿细度增加,强磁性铁矿物与脉石矿物解离程度提高,弱磁精矿铁品位提高。但随着磨矿细度提高,一方面强磁性铁矿物逐渐从脉石矿物中解离出来,脉石矿物中包裹的强磁性铁矿物含量减少,这部分脉石矿物以“贫铁连生体”形式存在,另一方面强磁性铁矿物与弱磁性铁矿物逐渐解离;在弱磁选机的低磁场强度条件下,脉石矿物的“贫铁连生体”和已解离的弱磁性铁矿物均进入磁选尾矿,导致弱磁精矿铁回收率下降。综合考虑选别指标,为了得到合格的弱磁精矿,选定搅拌磨磨矿细度为-0.038mm占80%,此时可获得铁品位68.04%、回收率53.00%的弱磁精矿,通过搅拌磨磨矿—弱磁选可实现弱磁选产出合格精矿的目标。

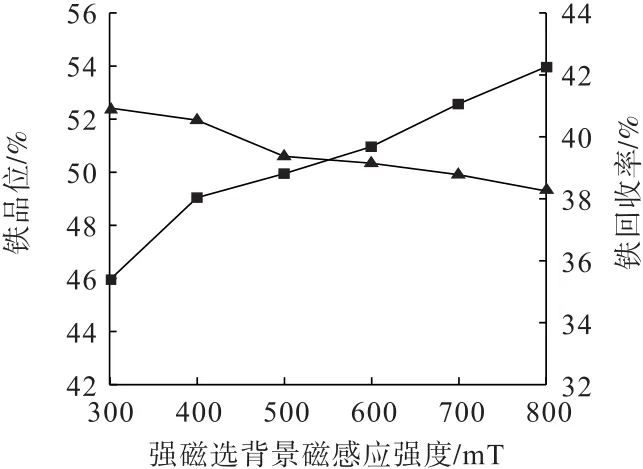

3.1.3 背景磁感应强度对强磁选的影响

为了进一步回收弱磁尾矿中的弱磁性铁矿物,针对弱磁尾矿进行了强磁选试验研究。针对磨矿细度-0.038 mm占80%、磁场强度79.58 kA/m条件下的弱磁尾矿,选取强磁选背景磁感应强度300、400、500、600、700 和 800 mT,研究强磁选背景磁感应强度对强磁选效果的影响,图6所示为试验结果。

图6 背景磁感应强度对强磁精矿指标的影响Fig.6 Effect of background magnetic induction intensity of high intensity magnetic separation concentrate

由图6可知,随着强磁选背景磁感应强度由300 mT提高至800 mT,强磁精矿铁品位由52.42%逐渐降低至49.30%,铁回收率则由35.39%提高至42.25%。鉴于强磁精矿将作为浮选给矿给入浮选作业,因此强磁精矿铁品位对浮选指标影响较大,确定合理的强磁选背景磁感应强度为700 mT。此条件下,获得了强磁精矿铁品位 51.00%、铁回收率42.07%和强磁选尾矿铁品位8.07%的选别指标,强磁尾矿铁品位与鞍千现场生产指标近似,说明该条件下强磁选抛尾可满足生产需要。

3.2 强磁精矿反浮选试验

为了进一步提高强磁精矿铁品位,获得满足生产要求的合格铁精矿产品,针对铁品位51.00%的强磁精矿产品进行反浮选提铁降杂试验研究,重点考察了药剂制度对反浮选效果的影响。

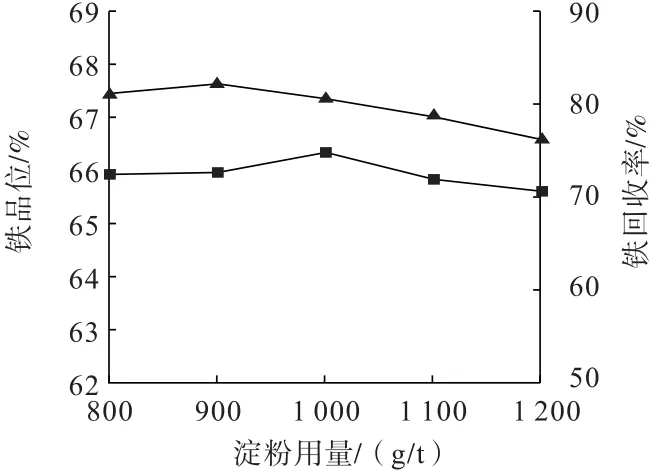

3.2.1 淀粉用量试验

淀粉是铁矿反浮选中铁矿物的主要抑制剂,淀粉可通过氢键和范德华力吸附在铁矿物表面,以减弱捕收剂在铁矿物表面的吸附,从而达到抑制铁矿物浮选的目的。采用图3所示原则流程,在粗选pH值11.50、CaO用量1 000 g/t、TD-Ⅱ用量 1 000 g/t和精选TD-Ⅱ用量 500 g/t的条件下,选取粗选淀粉用量分别为 800、900、1 000、1 100和1 200 g/t进行反浮选粗选淀粉用量条件试验,图7所示为淀粉用量试验结果。

由图7可知,当淀粉用量由800 g/t增加到1 200 g/t时,淀粉对强磁精矿中铁矿物的抑制作用逐渐增强,浮选粗精矿铁品位在67%左右,且略呈下降趋势;随着淀粉用量由800 g/t增加至1 000 g/t,浮选粗精矿铁回收率由72.43%提高至74.80%,继续增加淀粉用量至1 200 g/t,铁回收率下降至70.61%。综合考虑铁粗精矿铁品位及回收率,确定适宜的反浮选粗选淀粉用量为1 000 g/t。

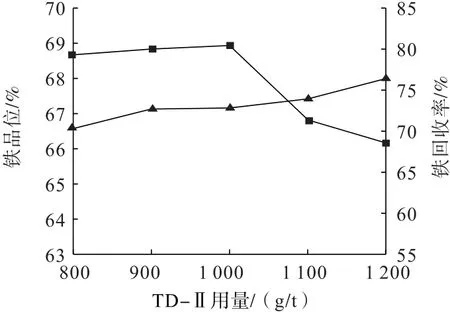

3.2.2 TD-Ⅱ用量试验

TD-Ⅱ为鞍千矿业有限责任公司浮选车间使用的新型捕收剂,可选择性吸附于石英等硅酸盐脉石矿物表面,提高硅酸盐脉石矿物的疏水性能,其选择性能和捕收性能优异,在铁精矿提质降杂过程中起到重要作用。在粗选pH值11.50、淀粉用量1 000 g/t和CaO用量1 000 g/t的条件下,选取TD-Ⅱ用量分别为800、900、1 000、1 100 g/t和1 200 g/t进行反浮选粗选TD-Ⅱ用量条件试验,图8所示为TD-Ⅱ用量试验结果。

图8 TD-Ⅱ用量对浮选粗精矿指标的影响Fig.8 Effect of TD-Ⅱ dosage on flotation rough concentrate index

由图8可知,随着TD-Ⅱ用量由800 g/t增加至1 200 g/t,浮选粗精矿铁品位由66.57%逐渐增加至68.00%。这是因为随着TD-Ⅱ用量增加,石英等硅酸盐脉石矿物单体和“贫铁连生体”均获得有效捕收,铁精矿中二者的含量均减少,精矿铁品位逐渐增加。铁回收率随着TD-Ⅱ用量由800 g/t增加至1 000 g/t变化不大,在80%左右波动,随着TD-Ⅱ用量继续增加至1 200 g/t,铁回收率逐渐降低至68.55%。由于TD-Ⅱ用量增加,部分未充分解离的铁矿物以“贫铁连生体”形式进入尾矿,同时,部分已解离的微细粒铁矿物在TD-Ⅱ作用下,夹带进入浮选泡沫层,使反浮选精矿铁回收率降低。综合考虑铁精矿铁品位和回收率指标,确定适宜的反浮选粗选TD-Ⅱ用量为1 000 g/t。

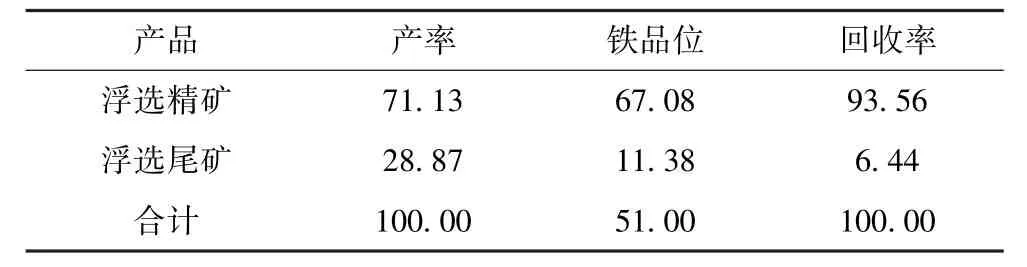

3.2.3 反浮选闭路试验

浮选流程的中矿返回会对浮选指标及浮选药剂用量产生影响,针对强磁精矿进行1粗1精3扫的反浮选闭路试验。在pH=11.5、淀粉用量1 000 g/t、CaO用量1 000 g/t、TD-Ⅱ用量 1 000 g/t的条件下进行反浮选粗选,在pH=11.5、TD-Ⅱ用量500 g/t的条件下进行反浮选精选,闭路试验结果见表2。

由表2可知,强磁精矿经过反浮选闭路试验可得到铁品位67.08%、回收率93.56%的浮选指标,浮选尾矿铁品位11.38%,明显低于鞍千矿业有限责任公司现行工艺浮选尾矿品位。这说明短流程工艺中采用反浮选可进一步提高精矿铁品位,同时减少铁矿物在尾矿中的流失。

表2 强磁精矿反浮选闭路试验结果Table2 Closed circuit test results of reverse flotation for concentrate from the high intensity magnetic separation %

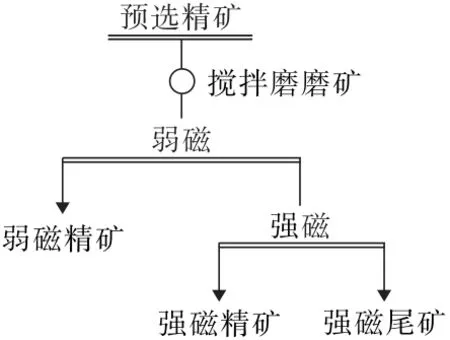

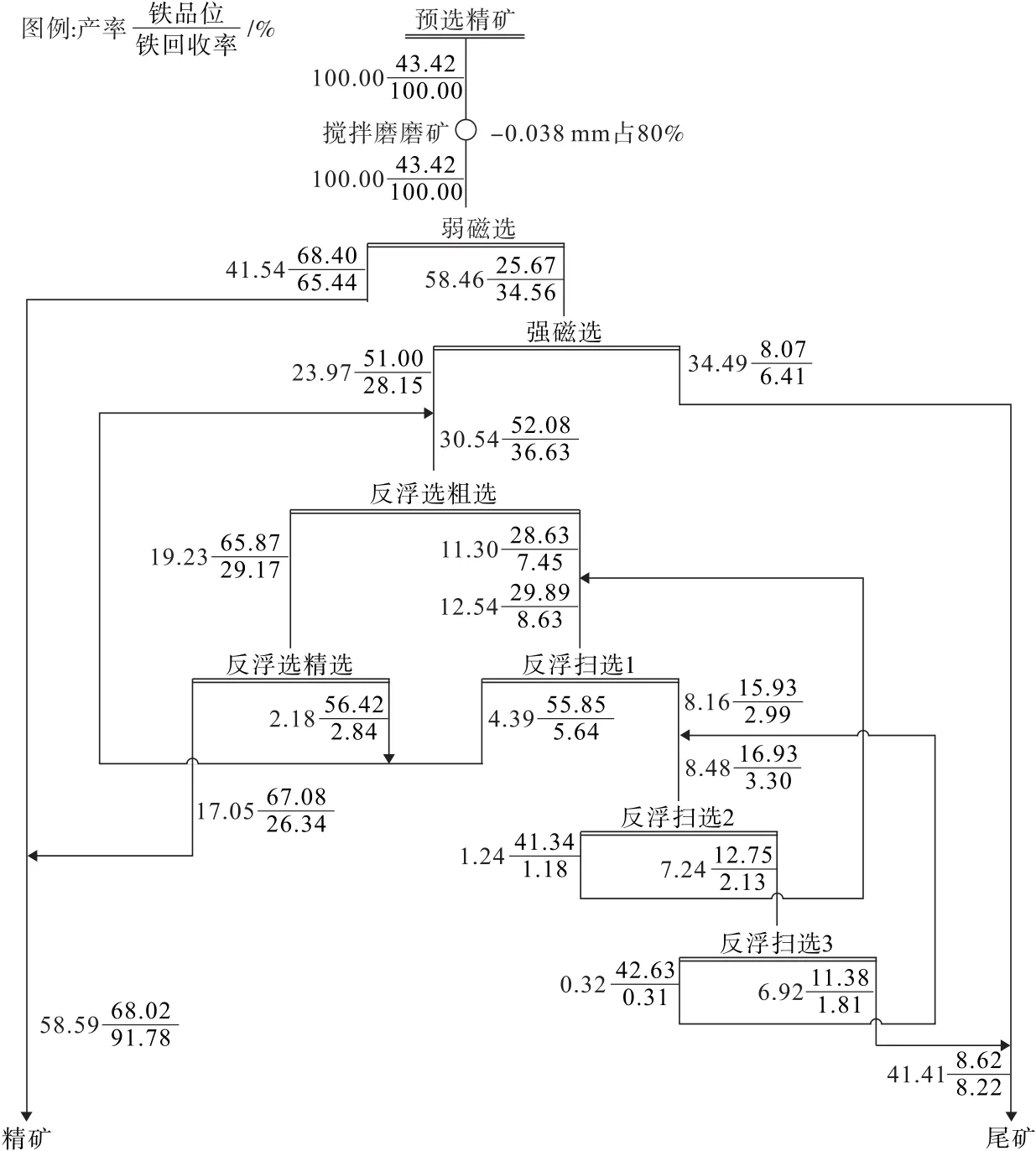

3.3 试样短流程工艺流程试验

在搅拌磨磨矿—弱磁—强磁和反浮选试验研究基础上,确定了试样适宜的工艺流程结构,即搅拌磨磨矿—弱磁—强磁—反浮选短流程工艺,该工艺所得弱磁精矿和反浮选精矿合并为综合精矿,强磁尾矿和反浮选尾矿合并为综合尾矿。该工艺流程充分利用了试样中磁铁矿和赤铁矿的基本特性,采用弱磁选工艺回收试样中磁铁矿,强磁—反浮选工艺回收试样中赤铁矿,并梯级抛除石英等硅酸盐脉石矿物,实现了该试样的分质分选。图9所示为短流程工艺试验数质量流程。最终获得了铁品位 68.02%、回收率91.78%的综合精矿。

图9 短流程试验数质量流程Fig.9 Flowsheets of circuit test quantity and quality for short process

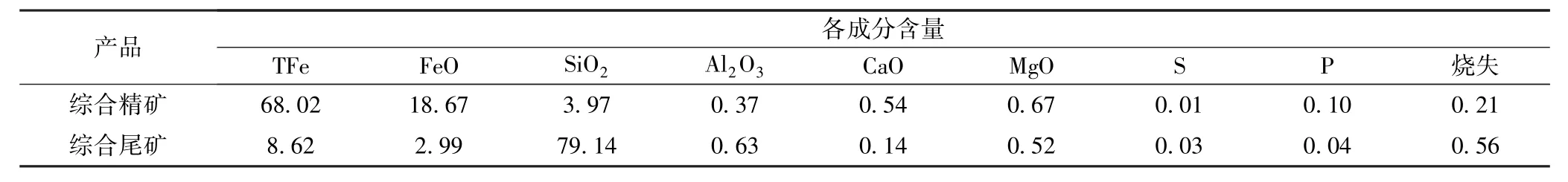

表3所示为综合精矿和综合尾矿的化学多元素分析结果。

表3 综合精矿和综合尾矿化学多元素分析结果Table 3 Results of chemical composition of comprehensive concentrate and tailings %

由表3可知,综合精矿中SiO2含量仅为3.97%,其他杂质含量均低于铁精矿标准要求。

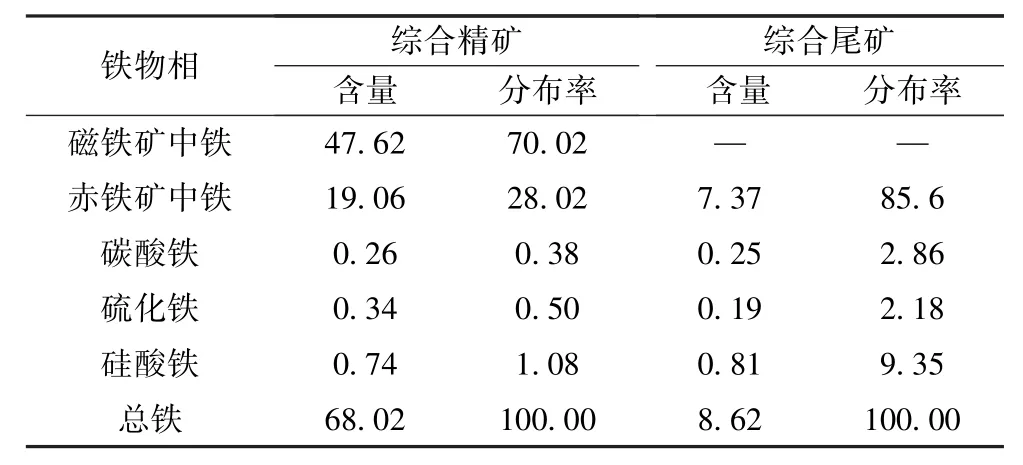

表4所示为综合精矿和综合尾矿的铁化学物相分析结果。

表4 综合精矿和综合尾矿的铁化学物相分析结果Table 4 Chemical phase analysis of the iron for comprehensive concentrate and tailings %

由表4可知,综合精矿以磁性铁和赤铁矿为主,说明大部分磁铁矿和赤铁矿等可回收铁矿物在分选过程中进入综合精矿。综合尾矿中流失铁矿物主要为赤铁矿,另含有少量的硅酸铁矿物,说明部分微细粒赤铁矿及与脉石矿物连生的赤铁矿在强磁选和反浮选过程中流失于尾矿中。目前强磁选设备和浮选设备对这部分微细粒级赤铁矿的选别效率较差,该部分微细粒赤铁矿回收难度较大,可通过研发新型选矿设备来实现这部分铁矿物的经济回收。

4 结 论

(1)鞍千现场半自磨—粗粒湿式强磁预选精矿铁品位43.42%,FeO含量9.18%,磁性率21%,属于赤铁矿石。试样中可回收有价矿物为磁铁矿及赤铁矿,含量分别为33.30%、29.58%;赤铁矿、磁铁矿与脉石矿物连生主要为毗连型和包裹型。包裹连生体中铁矿物粒度较细,难以从脉石矿物中解离出来。

(2)试样进行搅拌磨磨矿—弱磁—强磁选试验研究表明,搅拌磨磨矿的比生产率和磨矿效率较球磨磨矿分别提高了20倍和 17倍;在磨矿细度-0.038 mm占80%、弱磁选磁场强度79.58 kA/m、强磁选背景磁感应强度700 mT的条件下,获得了铁品位68.40%、回收率52.39%的弱磁精矿,以及铁品位51.00%、回收率42.07%的强磁精矿,强磁尾矿铁品位8.07%,实现了弱磁选产出合格铁精矿和强磁选抛尾的目标。

(3)强磁精矿反浮选试验结果表明,在粗选pH值11.5、CaO用量 1 000 g/t、淀粉用量1 000 g/t、TD-Ⅱ用量1 000 g/t,精选TD-Ⅱ用量500 g/t的药剂制度下,通过反浮选闭路试验可获得铁精矿铁品位67.08%、铁回收率93.56%和尾矿铁品位11.38%的浮选指标,实现了反浮选提质降杂的目的。

(4)试样经过搅拌磨磨矿—弱磁—强磁—反浮选短流程工艺处理,最终得到了铁品位68.02%、回收率91.78%的综合精矿,综合尾矿铁品位8.62%。短流程工艺充分利用了试样的性质差异进行选别,实现了试样的分质分选和脉石的梯级抛除。本研究为短流程工艺在鞍千矿业有限责任公司的推广应用奠定了基础,对同类型鞍山式赤铁矿石的经济高效开发利用具有重要的指导意义。